Бурение – сооружение горной направленной выработки малого диаметра и большой глубины. На поверхности земли располагается устье скважины, на дне – забой. Сегодня широко распространено бурение нефтяных и газовых скважин для добычи соответствующих полезных ископаемых.

Задачи и цели бурения под нефть и газ

В нынешние дни нефть и газ добываются из скважин. Несмотря на большое количество различных способов сделать скважину, они по-прежнему развиваются, разрабатываются новые методы, направленные на ускорения работ и удешевление их стоимости.

Современный процесс бурения состоит из следующих этапов:

- Проходка ствола

- Разобщение пластов

- Освоение и эксплуатация скважины

Проходка скважин разделяется на два этапа, которые должны проходить параллельно друг другу: углубление забоя и его очистка от разрушаемых пород. Разобщение пород также проводится в два этапа: установка обсадных труб, их состыковка и герметизация между собой.

Несмотря на то, что в домашних условиях никто не будет бурить промышленную скважину на нефть и газ, интересно узнать сколько стоит нефтяная скважина и какие из методов получили наибольшее распространение.

Процесс бурения нефтяных скважин — видео

Основные методы бурения

Сегодня практикуются различные способы бурения нефтяных скважин, но наибольшее распространение среди них получили:

- Роторное бурение с кессоном для скважины

- Турбинное бурение

- Винтовое бурение

Роторное бурение нефтяных скважин – один из популярных методов. Долото, проходящее в глубь пород почвы, вращается совместно с бурильными трубами. Крутящий момент подобной системы, в первую очередь, зависит от сопротивления пород, которые попадаются на пути.

Своей популярностью роторное бурение скважин обязано такими преимуществами, как возможность выдерживать большие перепады нагрузки на долото, независимость настроек от посторонних факторов, большой проход за один рейс.

Турбинное бурение скважин на нефть производится за счет установки, у которой долото взаимодействует с турбиной турбобура. Во вращение установка приводится потоком жидкости, которая циркулирует под высоким давлением через систему статоров и роторов. За счет этого в том числе выполняется подъем и откачка скважинной воды.

Крутящий момент не зависит от глубины скважины, свойств пород, частоты вращения и осевой нагрузки. При этом, коэффициент передачи при турбинном бурении на порядок выше, чем при роторном, но стоимость работ больше за счет потребности в большом количестве энергии, невозможно быстро перенастраивать параметры установки.

Винтовое бурение скважин нефти и газа заключается в том, что основной рабочий механизм состоит из большого числа винтовых механизмов, благодаря чему достигается оптимальная частота вращения долота. Несмотря на все перспективы, данный метод еще не получил должного распространения, но имеет огромный к этому потенциал.

Цена вопроса

Выяснив для себя как бурят нефтяные скважины, наверняка становится интересен вопрос о том, как много приходится затратить, чтобы пробурить очередной метр воронки.

Сегодня стоимость бурения нефтяной скважины весьма огромна и зависит от большого числа факторов:

- Глубина скважины

- Необходимость в приобретении обсадных пластиковых труб для скважин

- Окружающие условия

- Поставленные сроки

Если говорить о точных цифрах, то цена скважины глубиной 2000—3000 метров будет составлять от 30 до 60 млн рублей. Разведочное бурение будет стоить порядка 40-50% от стоимости бурения.

1. Краткая история развития бурения

На основании археологических находок и исследований установлено, что первобытный человек около 25 тыс. лет назад при изготовлении различных инструментов сверлил в них отверстия для прикрепления рукояток. Рабочим инструментом при этом служил кремневый бур.

В Древнем Египте вращательное бурение (сверление) применялось при строительстве пирамид около 6000 лет назад.

Первые сообщения о китайских скважинах для добычи воды и соляных рассолов содержатся в работах философа Конфуция, написанных около 600 г. до н.э. Скважины сооружались методом ударного бурения и достигали глубины 900 м. Это свидетельствует о том, что до этого техника бурения развивалась в течение, по крайней мере, еще нескольких сот лет. Иногда при бурении китайцы натыкались на нефть и газ. Так в 221...263 гг. н.э. в Сычуане из скважин глубиной около 240 м добывали газ, который использовался для выпаривания соли.

Документальных свидетельств о технике бурения в Китае мало. Однако, судя по древней китайской живописи, барельефам, гобеленам, панно и вышивкам на шелке, эта техника находилась на довольно высокой стадии развития.

Бурение первых скважин в России относится к IX веку и связано с добычей растворов поваренной соли в районе г. Старая Русса. Соляной промысел получил большое развитие в XV..XVII вв., о чем свидетельствуют обнаруженные следы буровых скважин в окрестностях г. Соликамска. Их глубина достигала 100 м при начальном диаметре скважин до 1 м.

Стенки скважин часто обваливались. Поэтому для их крепления использовались или полые стволы деревьев или трубы, сплетенные из ивовой коры. В конце XIX в. стенки скважин стали крепить железными трубами. Их гнули из листового железа и склепывали. При углублении скважины трубы продвигали вслед за буровым инструментом (долотом); для этого их делали меньшего диаметра, чем предшествующие. Позднее эти трубы стали называть обсадными. Конструкция их со временем была усовершенствована: вместо клепанных они стали цельнотянутыми с резьбой на концах.

Первая скважина в США была пробурена для добычи соляного раствора близ г. Чарлстона в Западной Вирджинии в 1806 г. Придальнейших поисках рассолов в 1826 г. близ г. Бернсвилла в шт. Кентукки случайно была найдена нефть.

Первые упоминания о применении бурения для поисков нефти относятся к 30-м годам XIX века. На Тамани, прежде чем рыть нефтяные колодцы, производили предварительную разведку буравом. Очевидец оставил следующее описание: «Когда предполагают выкопать в новом месте колодец, то сначала пробуют буравом землю, вдавливая оный и подливая немного воды, дабы он ходше входил и по вынятию оного, есть ли будет держаться нефть, то на сем месте начинают копать четырехугольную яму».

В декабре 1844 г. член Совета Главного Управления Закавказского края В.Н. Семенов направил своему руководству рапорт, где писал о необходимости... углубления посредством бура некоторых колодцев... и произведения вновь разведки на нефть также посредством бура между балаханскими, байбатскими и кабристанскими колодцами». Как признавал сам В.Н. Семенов, эту идею подсказал ему управляющий бакинских и ширванских нефтяных и соляных промыслов горный инженер Н.И. Воскобойников. В 1846 г. министерство финансов выделило необходимые средства и были начаты буровые работы. О результатах бурения говорится в докладной записке наместника Кавказа графа Воронцова от 14 июля 1848 г.:«... на Биби-Эйбате пробурена скважина, в которой найдена нефть». Это была первая нефтяная скважина в мире!

Незадолго до этого в 1846 г. французский инженер Фовель предложил способ непрерывной очистки скважин - их промывку. Сущность метода заключалась в том, что с поверхности земли по полым трубам в скважину насосами закачивалась вода, выносящая кусочки породы наверх. Этот метод очень быстро получил признание, т.к. не требовал остановки бурения.

Первая нефтяная скважина в США была пробурена в 1859 г. Сделал это в районе г. Тайтесвилл, штат Пенсильвания Э. Дрейк, работавший по заданию фирмы «Сенека ойл компани». После двух месяцев непрерывного труда рабочим Э. Дрейка удалось пробурить скважину глубиной всего 22 м, но она дала-таки нефть. Вплоть до недавнего времени эта скважина считалась первой в мире, но найденные документы о работах под руководством В.Н. Семенова восстановили историческую справедливость.

Многие страны связывают рождение своей нефтяной промышленности с бурением первой скважины, давшей промышленную нефть. Так, в Румынии отсчет ведется с 1857 г., в Канаде - с 1858 г., в Венесуэле - с 1863 г. В России долгое время считалось, что первая нефтяная скважина была пробурена в 1864 г. на Кубани на берегу р. Кудако под руководством полковника А.Н. Новосильцева. Поэтому в 1964 г. у нас в стране торжественно отметили 100-летие отечественной нефтяной промышленности и с тех пор каждый год отмечают «День работника нефтяной и газовой промышленности».

Число пробуренных скважин на нефтяных промыслах в конце XIX века стремительно росло. Так в Баку в 1873 г. их было 17, в 1885 г. - 165, в 1890 г. - 356, в 1895 г. - 604, то к 1901 г. - 1740. Одновременно значительно возросла глубина нефтяных скважин. Если в 1872 г. она составляла 55...65 м, то в 1883 г. - 105...125 м, а к концу XIX в. достигла 425...530 м.

В конце 80-х гг. прошлого века близ г. Новый Орлеан (шт. Луизиана, США) было применено вращательное бурение на нефть с промывкой скважин глинистым раствором. В России вращательное бурение с промывкой впервые применили близ г. Грозного в 1902 г. и нашли нефть на глубине 345 м.

Первоначально вращательное бурение осуществлялось вращением долота вместе со всей колонной бурильных труб непосредственно с поверхности. Однако при большой глубине скважин вес этой колонны весьма велик. Поэтому еще в XIX в. появились первые предложения по созданию забойных двигателей, т.е. двигателей, размещаемых в нижней части бурильных труб непосредственно над долотом. Большинство из них осталось нереализованными.

Впервые в мировой практике советским инженером (впоследствии членом-корреспондентом АН СССР) М.А. Капелюшниковым в 1922 г. был изобретен турбобур, представлявший собой одноступенчатую гидравлическую турбину с планетарным редуктором. Турбина приводилась во вращение промывочной жидкостью. В 1935...1939 гг. конструкция турбобура была усовершенствована группой ученых под руководством П.П. Шумилова. Турбобур, предложенный ими, представляет собой многоступенчатую турбину без редуктора.

В 1899 г. в России был запатентован электробур, представляющий собой электродвигатель, соединенный с долотом и подвешенный на канате. Современная конструкция электробура была разработана в 1938 г. советскими инженерами А.П. Островским и Н.В. Александровым, а уже в 1940 г. электробуром была пробурена первая скважина.

В 1897 г. в Тихом океане в районе о. Сомерленд (шт. Калифорния, США) впервые было осуществлено бурение на море. В нашей стране первая морская скважина была пробурена в 1925 г. в бухте Ильича (близ г. Баку) на искусственно созданном островке. В 1934 г. Н.С. Тимофеевым на о. Артема в Каспийском море было осуществле- но кустовое бурение, при котором несколько скважин (порой более 20) бурятся с общей площадки. Впоследствии этот метод стал широко применяться при бурении в условиях ограниченного пространства (среди болот, с морских буровых платформ и т.д.).

С начала 60-х годов с целью изучения глубинного строения Земли в мире стали применять сверхглубокое бурение.

2. Понятие о скважине

Бурение - это процесс сооружения скважины путем разрушения горных пород. Скважиной называют горную выработку круглого сечения, сооружаемую без доступа в нее людей, у которой длина во много раз больше диаметра.

Верхняя часть скважины называется устьем, дно - забоем, боковая поверхность - стенкой, а пространство, ограниченное стенкой - стволом скважины. Длина скважины - это расстояние от устья до забоя по оси ствола, а глубина - проекция длины на вертикальную ось. Длина и глубина численно равны только для вертикальных скважин. Однако они не совпадают у наклонных и искривленных скважин.

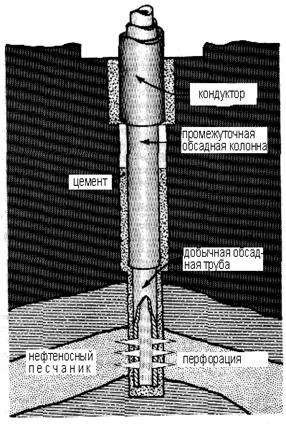

Элементы конструкции скважин приведены на рис. 1. Начальный участок I скважин называют направлением. Поскольку устье скважины лежит в зоне легкоразмываемых пород его необходимо укреплять. В связи с этим направление выполняют следующим образом. Сначала бурят шурф - колодец до глубины залегания устойчивых горных пород (4...8 м). Затем в него устанавливают трубу необходимой длины и диаметра, а пространство между стенками шурфа и трубой заполняют бутовым камнем и заливают цементным раствором 2.

Рис. 1. Конструкция скважины:

Нижерасположенные участки скважины - цилиндрические. Сразу за направлением бурится участок на глубину от 50 до 400 м диаметром до 900 мм. Этот участок скважины закрепляют обсадной трубой 1 (состоящей из свинченных стальных труб), которую называют кондуктором II.

Затрубное пространство кондуктора цементируют. С помощью кондуктора изолируют неустойчивые, мягкие и трещиноватые породы, осложняющие процесс бурения.

После установки кондуктора не всегда удается пробурить скважину до проектной глубины из-за прохождения новых осложняющих горизонтов или из-за необходимости перекрытия продуктивных пластов, которые не планируется эксплуатировать данной скважиной. В таких случаях устанавливают и цементируют еще одну колонну III, называемую промежуточной. Если продуктивный пласт, для разработки которого предназначена скважина, залегает очень глубоко, то количество промежуточных колонн может быть больше одной.

Последний участок IV скважины закрепляют эксплуатационной колонной. Она предназначена для подъема нефти и газа от забоя к устью скважины или для нагнетания воды (газа) в продуктивный пласт с целью поддержания давления в нем. Во избежание перетоков нефти и газа в вышележащие горизонты, а воды в продуктивные пласты пространство между стенкой эксплуатационной колонны и стенкой скважины заполняют цементным раствором.

Для извлечения из пластов нефти и газа применяют различные методы вскрытия и оборудования забоя скважины. В большинстве случаев в нижней части эксплуатационной колонны, находящейся в продуктивном пласте, простреливают (перфорируют) ряд отверстий 4 в стенке обсадных труб и цементной оболочке.

В устойчивых породах призабойную зону скважины оборудуют различными фильтрами и не цементируют или обсадную колонну опускают только до кровли продуктивного пласта, а его разбуривание и эксплуатацию производят без крепления ствола скважины.

Устье скважины в зависимости от ее назначения оборудуют арматурой (колонная головка, задвижки, крестовина и др.).

При поисках, разведке и разработке нефтяных и газовых месторождений бурят опорные, параметрические, структурные, поисковые разведочные, эксплуатационные, нагнетательные, наблюдательные и другие скважины.

Опорные скважины закладываются в районах, не исследованных бурением, и служат для изучения состава и возраста слагающих их пород.

Параметрические скважины закладываются в относительно изученных районах с целью уточнения их геологического строения и перспектив нефтегазоносности.

Структурные скважины бурятся для выявления перспективных площадей и их подготовки к поисково-разведочному бурению.

Поисковые скважины бурят с целью открытия новых промышленных залежей нефти и газа.

Разведочные скважины бурятся на площадях с установленной промышленной нефтегазоносностью для изучения размеров и строения залежи, получения необходимых исходных данных для подсчета запасов нефти и газа, а также проектирования ее разработки.

Эксплуатационные скважины закладываются в соответствии со схемой разработки залежи и служат для получения нефти и газа из земных недр

Нагнетательные скважины используют при воздействии на эксплуатируемый пласт различных агентов (закачки воды, газа и т.д.).

Наблюдательные скважины бурят для контроля за разработкой залежей (изменением давления, положения водонефтяного и газонефтяного контактов и т.д.).

Кроме того при поиске, разведке и разработке нефтяных и газовых месторождений бурят картировочные, сейсморазведочные, специальные и другие скважины.

3. Классификация способов бурения

Классификация способов бурения на нефть и газ приведена на рис. 2.

По способу воздействия на горные породы различают механическое и немеханическое бурение. При механическом бурении буровой инструмент непосредственно воздействует на горную породу, разрушая ее, а при немеханическом разрушение происходит без непосредственного контакта с породой источника воздействия на нее. Немеханические способы (гидравлический, термический, электрофизический) находятся в стадии разработки и для бурения нефтяных и газовых скважин в настоящее время не применяются.

Механические способы бурения подразделяются на ударное и вращательное.

Рис. 2. Классификация способов бурения скважин на нефть и газ

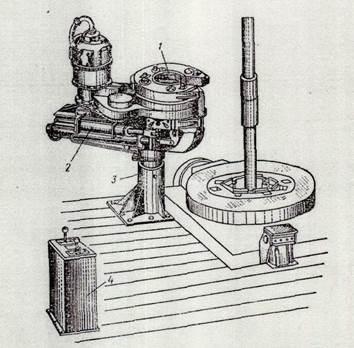

При ударном бурении разрушение горных пород производится долотом 1, подвешенным на канате (рис. 3). Буровой инструмент включает также ударную штангу 2 и канатный замок 3. Он подвешивается на канате 4, который перекинут через блок 5, установленный на какой-либо мачте (условно не показана). Возвратно-поступательное движение бурового инструмента обеспечивает буровой станок 6.

Рис. 3. Схема ударного бурения:

1 - долото; 2 - ударная штанга; 3 - канатный замок;

4 - канат; 5 - блок; 6 - буровой станок.

По мере углубления скважины канат удлиняют. Цилиндричность скважины обеспечивается поворотом долота во время работы.

Для очистки забоя от разрушенной породы буровой инструмент периодически извлекают из скважины, а в нее опускают желонку, похожую на длинное ведро с клапаном в дне. При погружении желонки в смесь из жидкости (пластовой или наливаемой сверху) и разбуренных частиц породы клапан открывается и желонка заполняется этой смесью. При подъеме желонки клапан закрывается и смесь извлекается наверх.

По завершении очистки забоя в скважину вновь опускается буровой инструмент и бурение продолжается.

Во избежание обрушения стенок скважины в нее спускают обсадную трубу, длину которой наращивают по мере углубления забоя.

В настоящее время при бурении нефтяных и газовых скважин ударное бурение в нашей стране не применяют.

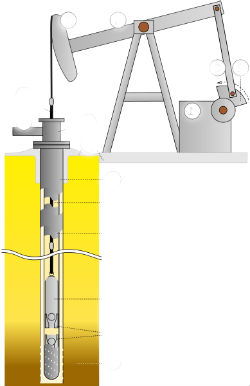

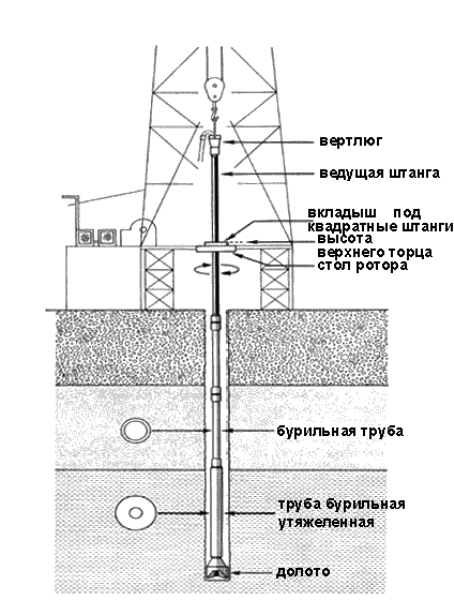

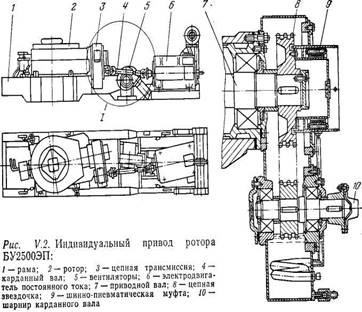

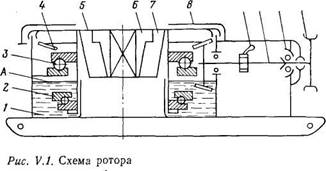

Нефтяные и газовые скважины сооружаются методом вращательного бурения. При данном способе породы дробятся не ударами, а разрушаются вращающимся долотом, на которое действует осевая нагрузка. Крутящий момент передается на долото или с поверхности от вращателя (ротора) через колонну бурильных труб (роторное бурение) или от забойного двигателя (турбобура, электробура, винтового двигателя), установленного непосредственно над долотом.

Это гидравлическая турбина, приводимая во вращение с помощью нагнетаемой в скважину промывочной жидкости. Электробур представляет собой электродвигатель, защищенный от проникновения жидкости, питание к которому подается по кабелю с поверхности. - это разновидность забойной гидравлической машины, в которой для преобразования энергии потока промывочной жидкости в механическую энергию вращательного движения использован винтовой механизм.

По характеру разрушения горных пород на забое различают сплошное и колонковое бурение. При сплошном бурении разрушение пород производится по всей площади забоя. Колонковое бурение предусматривает разрушение пород только по кольцу с целью извлечения керна - цилиндрического образца горных пород на всей или на части длины скважины. С помощью отбора кернов изучают свойства, состав и строение горных пород, а также состав и свойства насыщающего породу флюида.

Все буровые долота классифицируются на три типа:

- долота режуще-скалывающего действия, разрушающие породу лопастями (лопастные долота);

- долота дробяще-скалывающего действия, разрушающие породу зубьями, расположенными на шарошках (шарошечные долота);

- долота режуще-истирающего действия, разрушающие породу алмазными зернами или твердосплавными штырями, которые расположены в торцевой части долота (алмазные и твердосплавные долота).

4. Буровые установки, оборудование и инструмент

Бурение скважин осуществляется с помощью буровых установок, оборудования и инструмента.

Буровое оборудование

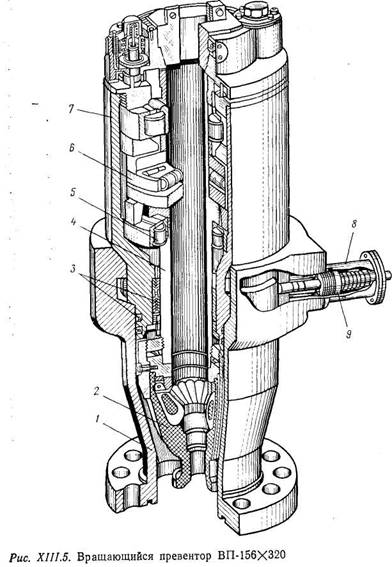

В качестве забойных двигателей при бурении используют турбобур, электробур и винтовой двигатель, устанавливаемые непосредственно над долотом.

(рис. 15) - это многоступенчатая турбина (число ступеней до 350), каждая ступень которой состоит из статора, жестко соединенного с корпусом турбобура, и ротора, укрепленного на валу турбобура. Поток жидкости, стекая с лопаток статора, натекает на лопатки ротора, отдавая часть своей энергии на создание вращательного момента, снова натекает на лопатки статора и т.д. Хотя каждая ступень турбобура развивает относительно небольшой момент, благодаря их большому количеству, суммарная мощность на валу турбобура оказывается достаточной, чтобы бурить самую твердую породу.

Рис. 15. Турбобур:

а - общий вид; б -ступень турбобура; 1 - вал; 2 - корпус; 3 - ротор; 4 - статор.

При турбинном бурении в качестве рабочей используется промывочная жидкость, двигающаяся с поверхности земли по бурильной колонне к турбобуру. С валом турбобура жестко соединено долото. Оно вращается независимо от бурильной колонны.

При бурении с помощью электробура питание электродвигателя осуществляется через кабель, укрепленный внутри бурильных труб. В этом случае вместе с долотом вращается лишь вал электродвигателя, а его корпус и бурильная колонна остаются неподвижными.

Основными элементами винтового двигателя (рис. 16) являются статор и ротор. Статор изготовлен нанесением специальной резины на внутреннюю поверхность стального корпуса. Внутренняя поверхность статора имеет вид многозаходной винтовой поверхности. А ротор изготовляют из стали в виде многозаходного винта. Количество винтовых линий на одну меньше, чем у статора.

Рис. 16. Винтовой двигатель:

а - общий вид; б - полости, образуемые между ротором (винтом) и статором;

1 - переводник; 2 - корпус двигательной секции; 3 - статор; 4 - ротор;

5 - карданный вал; 6 - корпус шпинделя; 7 - торцовый сальник;

8 - многорядный радиально-упорный подшипник; 9 - радиально-резино-

металлическая опора; 10 - вал шпинделя.

Ротор расположен в статоре с эксцентриситетом. Благодаря этому, а также вследствие разницы чисел заходов в винтовых линиях статора и ротора их контактирующие поверхности образуют ряд замкнутых полостей - шлюзов между камерами высокого давления у верхнего конца ротора и пониженного давления у нижнего. Шлюзы перекрывают свободный ток жидкости через двигатель, а самое главное - именно в них давление жидкости создает вращающий момент, передаваемый долоту.

Буровой инструмент

Инструмент, используемый при бурении, подразделяется на основной (долота) и вспомогательный (бурильные трубы, бурильные замки, центраторы):

Долота

/Основной буровой инструмент/

Долота бывают лопастные, шарошечные, алмазные и твердосплавные.

Лопастные долота (рис. 17) выпускаются трех типов: двухлопастные, трехлопастные и многолопастные. Под действием нагрузки на забой их лопасти врезаются в породу, а под влиянием вращающего момента - скалывают ее. В корпусе долота имеются отверстия, через которые жидкость из бурильной колонны направляется к забою скважины со скоростью не менее 80 м/с. Лопастные долота применяются при бурении в мягких высокопластичных горных породах с ограниченными окружными скоростями (обычно при роторном бурении).

Рис. 17. Лопастное долото:

1 - головка с присоединительной резьбой; 2 - корпус; 3 - лопасть;

4 - промывочное отверстие; 5 - твердосплавное покрытие;

6 - режущая кромка.

Шарошечные долота (рис. 18) выпускаются с одной, двумя, тремя, четырьмя и даже с шестью шарошками. Однако наибольшее распространение получили трехшарошечные долота. При вращении долота шарошки, перекатываясь по забою, совершают.сложное вращательное движение со скольжением. При этом зубцы шарошек наносят удары по породе, дробят и скалывают ее. Шарошечные долота успешно применяются при вращательном бурении пород самых разнообразых физико-механических свойств. Изготавливают их из высококачественных сталей с последующей химико-термической обработкой наиболее ответственных и быстроизнашивающихся деталей, а сами зубки изготавливаются из твердого сплава.

Рис. 18. Шарошечное долото:

1 - корпус с резьбовой головкой;

2 - лапа с опорой; 3 - шарошка.

Алмазные долота (рис. 19) состоят из стального корпуса и алмазонесущей головки, выполненной из порошкообразной твердосплавной шихты. Центральная часть долота представляет собой вогнутую поверхность в форме конуса с каналами для промывочной жидкости, а периферийная зона - шаровую поверхность, переходящую на боковых сторонах в цилиндрическую.

Рис. 19. Алмазное долото:

1 - корпус; 2 - матрица; 3 - алмазные зерна.

Алмазные долота бывают трех типов: спиральные, радиальные и ступенчатые. В спиральных алмазных долотах рабочая часть имеет спирали, оснащенные алмазами и промывочные отверстия. Долота этого типа предназначены для турбинного бурения малоабразивных и среднеабразивных пород. Радиальные алмазные долота имеют рабочую поверхность в виде радиальных выступов в форме сектора, оснащенных алмазами; между ними размещены промывочные каналы. Долота данного типа предназначены для бурения малоабразивных пород средней твердости и твердых пород как при роторном, так и при турбинном способах бурения. Ступенчатые алмазные долота имеют рабочую поверхность ступенчатой формы. Они применяются как при роторном, так и турбинном способах бурения при проходке малоабразивных мягких и средней твердости пород.

Применение алмазных долот обеспечивает высокие скорости бурения, снижение кривизны скважин. Отсутствие опор качения и высокая износостойкость алмазов повышают их срок службы до 200...250 ч непрерывной работы. Благодаря этому сокращается число спуско-подъемных операций. Одним алмазным долотом можно пробурить столько же, сколько 15...20 шарошечными долотами.

Твердосплавные долота отличаются от алмазных тем, что вместо алмазов они армированы сверхтвердыми сплавами.

Бурильные трубы, замки, центраторы и др.

/Вспомогательный буровой инструмент/

Бурильные трубы предназначены для передачи вращения долоту (при роторном бурении) и восприятия реактивного момента двигателя при бурении с забойными двигателями, создания нагрузки на долото, подачи бурового раствора на забой скважины для очистки его от разбуренной породы и охлаждения долота, подъема из скважины изношенного долота и спуска нового и т.п.

Бурильные трубы отличаются повышенной толщиной стенки и, как правило, имеют коническую резьбу с обеих сторон. Трубы соединяются между собой с помощью бурильных замков (рис. 20). Для обеспечения прочности резьбовых соединений концы труб делают утолщенными. По способу изготовления трубы могут быть цельными (рис. 21) и с приварными соединительными концами (рис. 22). У цельных труб утолщение концов может быть обеспечено высадкой внутрь или наружу.

Рис. 20. Бурильный замок:

а - замковый ниппель; б - замковая муфта

Рис. 21. Бурильные трубы с приварными соединительными концами

Рис. 22. Бурильные трубы с высаженными концами:

а - высадка внутрь; б - высадка наружу.

При глубоком бурении используют стальные и легкосплавные бурильные трубы с номинальными диаметрами 60, 73, 89,102,114,127 и 140 мм. Толщина стенки труб составляет от 7 до 11 мм, а их длина 6, 8 и 11,5 м.

Наряду с обычными используют утяжеленные бурильные трубы (УБТ). Их назначением является создание нагрузки на долото и повышение устойчивости нижней части бурильной колонны.

Ведущая труба предназначена для передачи вращения от ротора к бурильной колонне (роторное бурение) и передачи реактивного момента от бурильной колонны ротору (при бурении с забойным двигателем). Эта труба, как правило, имеет квадратное сечение и проходит через квадратное отверстие в роторе. Одним концом ведущая труба присоединяется к вертлюгу, а другим - к обычной бурильной трубе круглого сечения.

Длина граней ведущей трубы определяет возможный интервал проходки скважины без наращивания инструмента. При малой длине ведущей трубы увеличивается число наращиваний и затраты времени на проводку скважины, а при большой - затрудняется их транспортировка.

Бурильные замки предназначены для соединения труб. Замок состоит из замкового ниппеля (рис. 20 а) и замковой муфты (рис. 20 б).

Непрерывная многозвенная система инструментов и оборудования, расположенная ниже вертлюга (ведущая труба, бурильные трубы с замками, забойный двигатель и долото) называется бурильной колонной. Ее вспомогательными элементами являются переводники различного назначения, протекторы, центраторы, стабилизаторы, калибраторы, наддолотные амортизаторы.

Переводники служат для соединения в бурильной колонне элементов с резьбой различного профиля, с одноименными резьбовыми концами (резьба ниппельная-ниппельная, резьба муфтовая-муфтовая), для присоединения забойного двигателя и т.п. По назначению переводники подразделяются на переходные, муфтовые и ниппельные.

Протекторы предназначены для предохранения бурильных труб и соединительных замков от поверхностного износа, а обсадной колонны - от протирания при перемещении в ней бурильных труб. Обычно применяют протекторы с плотной посадкой, представляющие собой резиновое кольцо, надетое на бурильную колонну над замком. Наружный диаметр протектора превышает диаметр замка.

Центраторы применяют для предупреждения искривления ствола при бурении скважины. Боковые элементы центратора касаются стенок скважины, обеспечивая соосность бурильной колонны с ней. Располагаются центраторы в колонне бурильных труб в местах предполагаемого изгиба. Наличие центраторов позволяет применять более высокие осевые нагрузки на долото.

Стабилизаторы - это опорно-центрирующие элементы для сохранения жесткой соосности бурильной колонны в стволе скважины на протяжении некоторых, наиболее ответственных участков. От центраторов они отличаются большей длиной.

Калибратор - разновидность породоразрушающего инструмента для обработки стенок скважины и сохранения номинального диаметра ее ствола в случае износа долота. В бурильной колонне калибратор размещают непосредственно над долотом. Он одновременно выполняет роль центратора и улучшает условия работы долота.

Наддолотный амортизатор (забойный демпфер) устанавливают в бурильной колонне между долотом и утяжеленными бурильными трубами для гашения высокочастотных колебаний, возникающих при работе долота на забое скважины. Снижение вибрационных нагрузок приводит к увеличению ресурса бурильной колонны и долота. Различают демпфирующие устройства двух типов: амортизаторы-демпферы механического действия, включающие упругие элементы (стальные пружины, резиновые кольца и шары) и виброгасители-демпферы гидравлического или гидромеханического действия.

Пример компоновки бурильной колонны

Пример компоновки бурильной колонны показан на рис. 23.

Рис. 23. Компоновка бурильной колонны:

1 - ствол вертлюга; 2 - левая восьминиточная резьба; 3 - переводник вертлюга; 4 - левая замковая резьба; 5 - переводник штанговый верхний(ПШВ); 6 - ведущая труба; 7 - правая восьминиточная резьба; 8 - переводник штанговый нижний (ПШН); 9 - правая замковая резьба; 10 - переводник предохранительный (ПБП); 11 - замковая резьба; 12 - замковая муфта; 13 -восьминиточная резьба; 14 - бурильная труба длиной 6м; 15 - соединительная муфта; 16 - ниппель замка; 17 - предохранительное кольцо; 18 - утяжелительные бурильные трубы(УБТ); 19 - переводник двухмуфтовый(ПБМ); 20 - центратор; 21 -переводник переходный; 22 - наддолотная утяжеленная бурильная труба; 23 - долото

5. Цикл строительства скважины

В цикл строительства скважины входят:

- подготовительные работы;

- монтаж вышки и оборудования;

- подготовка к бурению;

- процесс бурения;

- крепление скважины обсадными трубами и ее тампонаж;

- вскрытие пласта и испытание на приток нефти и газа.

В ходе подготовительных работ выбирают место для буровой, прокладывают подъездную дорогу, подводят системы электроснабжения, водоснабжения и связи. Если рельеф местности неровный, то планируют площадку.

Монтаж вышки и оборудования производится в соответствии с принятой для данных конкретных условий схемой их размещения. Оборудование стараются разместить так, чтобы обеспечить безопасность в работе, удобство в обслуживании, низкую стоимость строительно-монтажных работ и компактность в расположении всех элементов буровой.

В общем случае (рис. 24) в центре буровой вышки 1 располагают ротор 3, а рядом с ним - лебедку 2. За ней находятся буровые насосы 19, силовой привод 18, площадка горюче-смазочных материалов 11, площадка для хранения глинопорошка и химреагентов 9 и глиномешалка 17. С противоположной стороны от лебедки находится стеллаж мелкого инструмента 14, стеллажи 5 для укладки бурильных труб 4, приемные мостки 12, площадка отработанных долот 7 и площадка ловильного инструмента 10 (его используют для ликвидации аварий). Кроме того, вокруг буровой размещаются хозяйственная будка 8, инструментальная площадка 6, очистная система 15 для использованного бурового раствора и запасные емкости 16 для хранения бурового раствора, химических реагентов и воды.

Рис. 24. Типовая схема размещения оборудования,

инструмента, запасных частей и материалов на буровой:

1 - буровая вышка; 2 - лебедка; 3 - ротор; 4 - бурильные трубы;

5 - стеллажи; 6 - инструментальная площадка; 7 - площадка отработанных

долот; 8 - хозяйственная будка; 9 - площадка глинохозяйства; 10 - площадка

ловильного инструмента; 11 - площадка горюче-смазочных материалов;

12 - приемные мостки; 13 - верстак слесаря; 14 - стеллаж легкого инструмента;

15 - очистная система; 16 - запасные емкости; 17 - глиномешалка;

18 - силовой привод; 19 - насосы

Различают следующие методы монтажа буровых установок: поагрегатный, мелкоблочный и крупноблочный.

При поагрегатном методе буровая установка собирается из отдельных агрегатов, для доставки которых используется автомобильный, железнодорожный или воздушный транспорт.

При мелкоблочном методе буровая установка собирается из 16...20 мелких блоков. Каждый из них представляет собой основание, на котором смонтированы один или несколько узлов установки.

При крупноблочном методе установка монтируется из 2...4 блоков, каждый из которых объединяет несколько агрегатов и узлов буровой.

Блочные методы обеспечивают высокие темпы монтажа буровых установок и качество монтажных работ. Размеры блоков зависят от способа, условий и дальности их транспортировки.

После этого последовательно монтируют талевый блок с кронблоком, вертлюг и ведущую трубу, присоединяют к вертлюгу напорный рукав. Далее проверяют отцентрированность вышки: ее центр должен совпадать с центром ротора.

Подготовка к бурению включает устройство направления I (рис. 1) и пробный пуск буровой установки.

Рис. 1. Конструкция скважины:

1 - обсадные трубы; 2 - цементный камень; 3 - пласт;

4 - перфорация в обсадной трубе ицементном камне;

I - направление; II - кондуктор; III - промежуточная колонна;

IV - эксплуатационная колонна.

Назначение направления описано выше. Его верхний конец соединяют с очистной системой, предназначенной для очистки от шлама бурового раствора, поступающего из скважины, и последующей подачи его в приемные резервуары буровых насосов.

Затем бурится шурф для ведущей трубы и в него спускают обсадные трубы.

Буровая комплектуется долотами, бурильными трубами, ручным и вспомогательным инструментом, горюче-смазочными материалами, запасом воды, глины и химических реагентов. Кроме того, недалеко от буровой располагаются помещение для отдыха и приема пищи, сушилка для спецодежды и помещение для проведения анализов бурового раствора.

В ходе пробного бурения проверяется работоспособность всех элементов и узлов буровой установки.

Процесс бурения начинают, привинтив первоначально к ведущей трубе квадратного сечения долото. Вращая ротор, передают через ведущую трубу вращение долоту.

Во время бурения происходит непрерывный спуск (подача) бурильного инструмента таким образом, чтобы часть веса его нижней части передавалась на долото для обеспечения эффективного разрушения породы.

В процессе бурения скважина постепенно углубляется. После того как ведущая труба вся уйдет в скважину, необходимо нарастить колонну бурильных труб. Наращивание выполняется следующим образом. Сначала останавливают промывку. Далее бурильный инструмент поднимают из скважины настолько, чтобы ведущая труба полностью вышла из ротора. При помощи пневматического клинового захвата инструмент подвешивают на роторе. Далее ведущую трубу отвинчивают от колонны бурильных труб и вместе с вертлюгом спускают в шурф - слегка наклонную скважину глубиной 15... 16 м, располагаемую в углу буровой. После этого крюк отсоединяют от вертлюга, подвешивают на крюке очередную, заранее подготовленную трубу, соединяют ее с колонной бурильных труб, подвешенной на роторе, снимают колонну с ротора, опускают ее в скважину и вновь подвешивают на роторе. Подъемный крюк снова соединяют с вертлюгом и поднимают его с ведущей трубой из шурфа. Ведущую трубу соединяют с колонной бурильных труб, снимают последнюю с ротора, включают буровой насос и осторожно доводят долото до забоя. После этого бурение продолжают.

При бурении долото постепенно изнашивается и возникает необходимость в его замене. Для этого бурильный инструмент, как и при наращивании, поднимают на высоту, равную длине ведущей трубы, подвешивают на роторе, отсоединяют ведущую трубу от колонны и спускают ее с вертлюгом в шурф. Затем поднимают колонну бурильных труб на высоту, равную длине бурильной свечи, подвешивают колонну на роторе, свечу отсоединяют от колонны и нижний конец ее устанавливают па специальную площадку - подсвечник, а верхний -на специальный кронштейн, называемый пальцем. В такой последовательности поднимают из скважины все свечи. После этого заменяют долото и начинают спуск бурильного инструмента. Этот процесс осуществляется в порядке, обратном подъему бурильного инструмента из скважины.

Крепление скважины обсадными трубами и ее тампонаж осуществляются согласно схемы, приведенной на рис. 1. Целью тампонажа затрубного пространства обсадных колонн является разобщение продуктивных пластов.

Хотя в процессе бурения продуктивные пласты уже были вскрыты, их изолировали обсадными трубами и тампонированием, чтобы проникновение нефти и газа в скважину не мешало дальнейшему бурению. После завершения проходки для обеспечения притока нефти и газа продуктивные пласты вскрывают вторично перфорационным способом. После этого скважину осваивают, т.е. вызывают приток в нее нефти и газа. Для чего уменьшают давление бурового раствора на забой одним из следующих способов:

- промывка - замена бурового раствора, заполняющего ствол скважины после бурения, более легкой жидкостью - водой или нефтью;

- поршневание (свабирование) - снижение уровня жидкости в скважине путем спуска в насосно-компрессорные трубы и подъема на стальном канате специального поршня (сваба). Поршень имеет клапан, который открывается при спуске и пропускает через себя жидкость, заполняющую НКТ. При подъеме же клапан закрывается, и весь столб жидкости, находящийся над поршнем, выносится на поверхность.

От использовавшихся прежде способов уменьшения давления бурового раствора на забой, продавливания сжатым газом и аэрации (насыщения раствора газом) в настоящее время отказались по соображениям безопасности.

Таким образом, освоение скважины в зависимости от конкретных условий может занимать от нескольких часов до нескольких месяцев.

После появления нефти и газа скважину принимают эксплуатационники, а вышку передвигают на несколько метров для бурения очередной скважины куста или перетаскивают на следующий куст.

6. Промывка скважин

Промывка скважин - одна из самых ответственных операций, выполняемых при бурении. Первоначально назначение промывки ограничивалось очисткой забоя от частичек выбуренной породы и их выносом из скважины, а также охлаждением долота. Однако по мере развития бурового дела функции бурового раствора расширились. Теперь сюда входят:

- вынос частиц выбуренной породы из скважины;

- передача энергии турбобуру или винтовому двигателю;

- предупреждение поступления в скважину нефти, газа и воды;

- удержание частичек разбуренной породы во взвешенном состоянии при прекращении циркуляции;

- охлаждение и смазывание трущихся деталей долота;

- уменьшение трения бурильных труб о стенки скважины;

- предотвращение обвалов пород со стенок скважины;

- уменьшение проницаемости стенок скважины, благодаря коркообразованию.

Соответственно буровые растворы должны удовлетворять ряду требований:

- выполнять возложенные функции;

- не оказывать вредного влияния на бурильный инструмент и забойные двигатели (коррозия, абразивный износ и т.д.);

- легко прокачиваться и очищаться от шлама и газа;

- быть безопасными для обслуживающего персонала и окружающей среды;

- быть удобными для приготовления и очистки;

- быть доступными, недорогими, допускать возможность многократного использования.

- Очистка буровых растворов

Виды буровых растворов

Виды буровых растворов

При вращательном бурении нефтяных и газовых скважин в качестве промывочных жидкостей используются:

агенты на водной основе (техническая вода, естественные буровые растворы, глинистые и неглинистые растворы);

агенты на углеводородной основе;

агенты на основе эмульсий;

газообразные и аэрированные агенты.

Техническая вода - наиболее доступная и дешевая промывочная жидкость. Имея малую вязкость, она легко прокачивается, хорошо удаляет шлам с забоя скважины и лучше, чем другие жидкости, охлаждает долото. Однако она плохо удерживает частицы выбуренной породы (особенно при прекращении циркуляции), не образует упрочняющей корки на стенке скважины, хорошо поглощается низконапорными пластами, вызывает набухание глинистых пород, ухудшает проницаемость коллекторов нефти и газа.

Естественным буровым раствором называют водную суспензию, образующуюся в скважине в результате диспергирования шлама горных пород, разбуриваемых на воде.

Основное достоинство применения естественных буровых растворов состоит в значительном сокращении потребности в привозных материалах на их приготовление и обработку, что ведет к удешевлению растворов. Однако их качество и свойства зависят от минералогического состава и природы разбуриваемых глин, способа и режима бурения, типа породоразрушающего инструмента. Нередко в них велико содержание абразивных частиц. Поэтому естественные буровые растворы применяют в тех случаях, когда по геолого-стратиграфическим условиям не требуется промывочная жидкость высокого качества.

Глинистые буровые растворы получили наибольшее распространение при бурении скважин. Для бурового дела наибольший интерес представляют три группы глинистых минералов: бентонитовые (монтмориллонит, бейделлит, нонтроиит, сапонит и др.), каолиновые (каолинит, галлуазит, накрит и др.) и гидрослюдистые (иллит, бравиазит и др.). Наилучшими качествами с точки зрения приготовления бурового раствора обладают монтмориллонит и другие бентонитовые минералы. Так, из 1 тонны бентонитовой глины можно получить около 15 м 3 высококачественного глинистого раствора, тогда как из глины среднего качества - 4...8 м 3 , а из низкосортных глин - менее 3 м 3 .

Глинистые растворы глинизируют стенки скважины, образуя тонкую плотную корку, которая препятствует проникновению фильтрата в пласты. Их плотность и вязкость таковы, что растворы удерживают шлам разбуренной породы даже в покое, предотвращая его оседание на забой при перерывах в промывке. Утяжеленные глинистые растворы, создавая большое противодавление на пласты, предупреждают проникновение пластовых вод, нефти и газа в скважину и открытое фонтанирование при бурении. Однако по этим же причинам затруднено отделение частиц породы в циркуляционной системе бурового раствора.

Применяются также другие буровые растворы на водной основе: малоглинистые (для бурения верхней толщи выветрелых и трещиноватых горных пород), соленасыщенные (при бурении в мощных толщах соленосных пород), ингибированные (обработанные химреагентами для предупреждения набухания разбуриваемых пород и чрезмерного обогащения раствора твердой фазой) и т.д.

К неглинистым относятся буровые растворы, приготовленные без использования глины. Безглинистый буровой раствор с конденсированной твердой фазой готовится на водной основе. Дисперсная фаза в нем получается химическим путем, в результате взаимодействия находящихся в растворе ионов магния с щелочью NaОН или Са(ОН) 2 . Химическая реакция приводит к образованию в растворе микроскопических частиц гидрооксида магния М§(ОН) 2 . Раствор приобретает гелеобразную консистенцию и после химической обработки превращается в седиментационно устойчивую систему. Такой раствор сохраняет свои структурно-механические свойства при любой минерализации. Поэтому его применяют в случаях, когда требуется обеспечить высокую устойчивость стенок скважины, но обеспечить контроль и регулирование минерализации раствора сложно.

Другим типом неглинистых буровых растворов являются биополимерные растворы. Биополимеры получают при воздействии некоторых штаммов бактерий на полисахариды. Свойства биополимерных растворов регулируются так же легко, как свойства лучших буровых растворов из бентонитовых глин. Вместе с тем, некоторые из них оказывают флокулирующее воздействие на шлам выбуренных пород, предупреждая таким образом образование суспензии. Кроме того, растворы биополимеров термоустойчивы. Сдерживает их применение относительно высокая стоимость.

Буровые растворы на углеводородной основе представляют собой многокомпонентную систему, в которой дисперсионной (несущей) средой является нефть или жидкие нефтепродукты (обычно дизельное топливо), а дисперсной (взвешенной) фазой - окисленный битум, асфальт или специально обработанная глина (гидрофобизированный бентонит).

Буровые растворы на углеводородной основе не оказывают отрицательного влияния на свойства коллекторов нефти и газа, обладают смазывающей способностью: при их использовании уменьшается расход мощности на холостое вращение бурильной колонны в стволе скважины и снижается износ бурильных труб и долот. Однако стоимость приготовления таких буровых растворов довольно высока, они пожароопасны, трудно удаляются с инструмента и оборудования.

Применяют буровые растворы на углеводородной основе для повышения эффективности бурения в породах-коллекторах и сохранения их нефтегазоотдачи на исходном уровне, а также для проводки скважин в сложных условиях при разбуривании мощных пачек набухающих глин и растворимых солей.

У эмульсионных буровых растворов дисперсионной средой является эмульсия типа «вода в нефти», а дисперсной фазой - глина. Буровой раствор, приготовленный на основе эмульсии типа «вода в нефти», называется обращенным эмульсионным или инверт-ной эмульсией. Жидкая фаза такого раствора на 60...70 % состоит из нефти или нефтепродуктов, остальное - вода. Однако содержание воды в инвертной эмульсии может быть доведено до 80 % и выше, если в нее ввести специальные эмульгаторы.

Эмульсионные буровые растворы используются при бурении в глинистых отложениях и солевых толщах. Они обладают хорошими смазочными свойствами и способствуют предупреждению прихвата инструмента в скважине.

Сущность бурения с продувкой газом заключается в том, что для очистки забоя, выноса выбуренной породы на дневную поверхность, а также для охлаждения долота используют сжатый воздух, естественный газ или выхлопные газы двигателей внутреннего сгорания. Применение газообразных агентов позволяет получить большой экономический эффект: увеличивается механическая скорость (в 10...12 раз) и проходка на долото (в 10 раз и более). Благодаря высоким скоростям восходящего потока в затрубном пространстве, ускоряется вынос выбуренных частиц породы. Использование газообразных агентов облегчает проведение гидрогеологических наблюдений в скважинах. Кроме того, увеличивается коэффициент нефтегазоотдачи пласта.

Аэрированные буровые растворы представляют собой смеси пузырьков воздуха с промывочными жидкостями (водой, нефтеэмульсиями и др.) в соотношении до 30:1. Для повышения стабильности аэрированных растворов в их состав вводят реагенты - поверхностно-активные вещества и пенообразователи.

Аэрированные буровые растворы обладают теми же свойствами, что и жидкости, из которых они приготовлены (для глинистых растворов - образуют глинистую корку, обладают вязкостью и напряжением сдвига, сохраняют естественную проницаемость призабойной зоны пласта при его вскрытии). Вместе с тем, большим преимуществом аэрированных жидкостей является возможность их применения в осложненных условиях бурения, при катастрофических поглощениях промывочных жидкостей, вскрытии продуктивных пластов с низким давлением.

Основные параметры буровых растворов

Основными параметрами буровых растворов являются плотность, вязкость, показатель фильтрации, статическое напряжение сдвига, стабильность, суточный отстой, содержание песка, водородный показатель.

Плотность промывочных жидкостей может быть различной: у растворов на нефтяной основе она составляет 890...980 кг/м 3 , у малоглинистых растворов - 1050... 1060 кг/м 3 , у утяжеленных буровых растворов - до 2200 кг/м 3 и более.

Выбор бурового раствора должен обеспечить превышение гидростатического давления столба в скважине глубиной до 1200 м над пластовым на 10...15 %, а для скважин глубже 1200 м - на 5...10 %.

Вязкость характеризует свойство раствора оказывать сопротивление его движению.

Показатель фильтрации - способность раствора при определенных условиях отдавать воду пористым породам. Чем больше в растворе свободной воды и чем меньше глинистых частиц, тем большее количество воды проникает в пласт.

Статическое напряжение сдвига характеризует усилие, которое требуется приложить, чтобы вывести раствор из состояния покоя.

Стабильность характеризует способность раствора удерживать частицы во взвешенном состоянии. Она определяется величиной разности плотностей нижней и верхней половин объема одной пробы после отстоя в течении 24 ч. Для обычных растворов ее величина должна быть не более 0,02 г/см 3 , а для утяжеленных - 0,06 г/см 3 .

Суточный отстой - количество воды, выделяющееся за сутки из раствора при его неподвижном хранении. Для высокостабильных растворов величина суточного отстоя должна быть равна нулю.

Величина водородного показателя рН характеризует щелочность бурового раствора. При рН > 7 раствор щелочной, при рН = 7 -нейтральный, при рН < 7 - кислый.

Химическая обработка буровых растворов

Химическая обработка бурового раствора заключается во введении в него определенных химических веществ с целью улучшения свойств без существенного изменения плотности.

В результате химической обработки достигаются следующие положительные результаты:

- повышение стабильности бурового раствора;

- снижение его способности к фильтрации, уменьшение толщины и липкости корки на стенке скважины;

- регулирование вязкости раствора в сторону ее увеличения или уменьшения;

- придание ему специальных свойств (термостойкости, солестойкости и др.).

В глинистые буровые растворы вводят также смазочные добавки и пеногасители. Благодаря смазывающим добавкам улучшаются условия работы бурильной колонны и породоразрушающего инструмента в скважине. Пеногасители препятствуют образованию пены при выделении из промывочной жидкости газовой фазы.

Приготовление буровых растворов

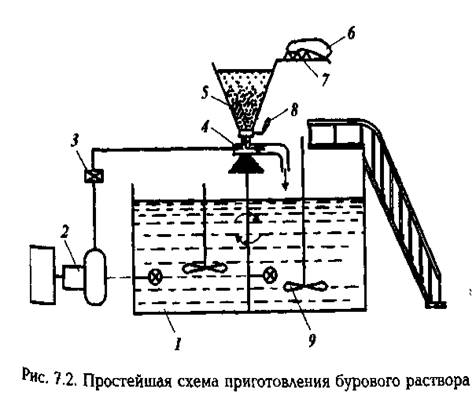

Приготовление бурового раствора - это получение промывочной жидкости с необходимыми свойствами в результате переработки исходных материалов и взаимодействия компонентов.

Организация работ и технология приготовления бурового раствора зависят от его рецептуры, состояния исходных материалов и технического оснащения. Рассмотрим их на примере приготовления глинистого раствора.

Такой раствор приготовляют либо централизованно на глинозаводе, либо непосредственно на буровой. Централизованное обеспечение буровым раствором целесообразно при длительном разбуривании крупных месторождений и близком расположении буровых, когда для проводки скважин требуются растворы с одинаковыми или близкими параметрами. В этом случае более полно и экономично используются исходные материалы, требуются меньшие энергетические затраты по сравнению с приготовлением раствора на буровых, ниже себестоимость раствора, персонал буровой освобождается от тяжелой и трудоемкой работы.

Наиболее экономично централизованное приготовление бурового раствора гидромониторным способом непосредственно в глинокарьере, расположенном вблизи от большой группы буровых. Если таких условий нет, то глинозавод размещают в центре разбуриваемой площади, а комовую глину доставляют с карьера автомобильным, железнодорожным или водным транспортом. На глинозаводах в гидромешалках объемом 20...60 м 3 приготовляют 400... 1000 м 3 глинистого раствора в сутки. Доставляют его на буровые по трубопроводу, в автоцистернах или на специальных судах.

При большой разбросанности буровых, сложности доставки готового раствора на них (болотистая или сильнопересеченная местность, зимние условия и т.д.), потребности в растворах с различными параметрами целесообразно готовить глинистые растворы непосредственно на буровой. Для этого в настоящее время буровые оснащают блоком приготовления бурового раствора из порошкообразных материалов.

Глинопорошки готовят на специальных заводах из качественных глин путем их сушки и последующего помола в шаровых мельницах. При этом влажность комовых глин не снижают ниже 6 %, а также не допускают спекания глинистых частиц. Заводы глинопорошков строят на месторождениях высококачественных глин или непосредственно в местах потребления.

Блок приготовления бурового раствора из порошкообразных материалов состоит из двух бункеров общим объемом 42 м 3 системы подачи глинопорошка и гидравлического смесителя (рис. 25). При подаче воды с большой скоростью через патрубок 10 в смесительной камере 2 создается разряжение и в нее из воронки 1 гидросмесителя поступает глинопорошок. Образовавшаяся смесь поступает в емкость 6, откуда направляется в запасные или приемные емкости для окончательной доводки раствора. Производительность гидросмесителей достигает 80 м 3 раствора в час.

Рис. 25. Гидравлический смеситель МГ:

1 - конический бункер (воронка); 2 - смесительная камера; 3 - люк;

4 - крышка емкости; 5 - сливной патрубок; 6 - емкость;

7 - сварная рама (сани); 8 - отбойник (башмак);

9 - штуцер; 10 - патрубок для подвода жидкости

Очистка буровых растворов

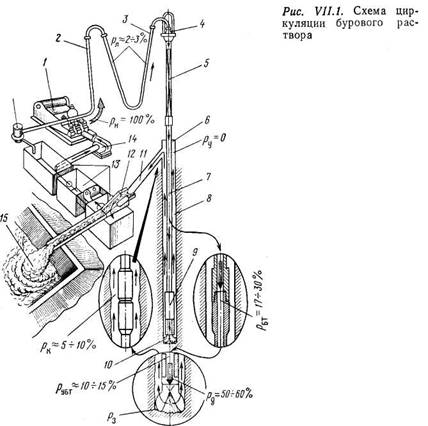

Готовый буровой раствор через напорный рукав, присоединенный к неподвижной части вертлюга, закачивается в бурильную колонну буровыми насосами. Пройдя по бурильным трубам вниз, он с большой скоростью проходит через отверстия в долоте к забою скважины, захватывает частички породы, а затем поднимается между стенками скважины и бурильными трубами. Отказываться от его повторного использования экономически нецелесообразно, а использовать без очистки вновь нельзя, т.к. в противном случае происходит интенсивный абразивный износ оборудования и бурильного инструмента, снижается удерживающая способность бурового раствора, уменьшаются возможности выноса новых крупных обломков породы.

Через систему очистки необходимо пропускать и вновь приготовленные глинистые растворы, т.к. в них могут быть комочки нераспустившейся глины, непрореагировавших химических реагентов и других материалов.

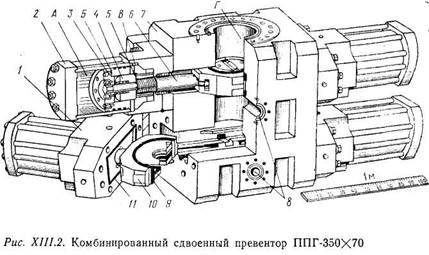

Очистка промывочной жидкости осуществляется как за счет естественного выпадания частиц породы в желобах и емкостях, так и принудительно в механических устройствах (виброситах, гидроциклонах и т.п.). Использованный буровой раствор (рис. 14) из устья скважины 1 через систему желобов 2 поступает на расположенную наклонно и вибрирующую сетку вибросита 3. При этом жидкая часть раствора свободно проходит через ячейки сетки, а частицы шлама удерживаются на стенке и под воздействием вибрации скатываются под уклон. Для дальнейшей очистки буровой раствор с помощью шламового насоса 7 прокачивается через гидроциклоны 4, в которых удается отделить частицы породы размером до 10...20 мкм. Окончательная очистка раствора от мельчайших взвешенных частиц породы производится в емкости 6 с помощью химических реагентов, под действием которых очень мелкие частицы как бы слипаются, после чего выпадают в осадок.

Рис. 14. Циркуляционная система бурового раствора:

1 - устье скважины; 2 - желоб; 3 - вибросито; 4 - гидроциклон;

5 - блок приготовления бурового раствора; 6 - ёмкость; 7 - шламовыйнасос;

8 - приёмная ёмкость; 9 - буровой насос; 10 - нагнетательный трубопровод.

При отстаивании в емкостях 6 и 8 одновременно происходит выделение растворенных газов из раствора.

Очищенный буровой раствор насосом 9 по нагнетательному трубопроводу 10 вновь подается в скважину. По мере необходимости в систему вводится дополнительное количество свежеприготовленного раствора из блока 5.

7. Осложнения, возникающие при бурении

В процессе проводки скважины возможны разного рода осложнения, в частности: обвалы пород, поглощения промывочной жидкости, нефте-, газо- и водопроявления, , аварии, искривление скважин.

Обвалы пород

Обвалы пород возникают вследствие их неустойчивости (трещиноватости, склонности разбухать под влиянием воды). Характерными признаками обвалов являются:

- значительное повышение давления на выкиде буровых насосов;

- резкое повышение вязкости промывочной жидкости;

- вынос ею большого количества обломков обвалившихся пород и т.п.

Поглощения промывочной жидкости

Поглощение промывочной жидкости - явление, при котором жидкость, закачиваемая в скважину, частично или полностью поглощается пластом. Обычно это происходит при прохождении пластов с большой пористостью и проницаемостью, когда пластовое давление оказывается меньше давления столба промывочной жидкости в скважине.

Интенсивность поглощения может быть от слабой до катастрофической, когда выход жидкости на поверхность полностью прекращается.

Для предупреждения поглощения применяют следующие методы:

- промывка облегченными жидкостями;

- ликвидация поглощения закупоркой каналов, поглощающих жидкость (за счет добавок в нее инертных наполнителей - асбеста, слюды, рисовой шелухи, молотого торфа, древесных опилок, целлофана; заливки быстросхватывающихся смесей и т.д.);

- повышение структурно-механических свойств промывочной жидкости (добавкой жидкого стекла, поваренной соли, извести и т.п.).

Нефте-, газо- и водопроявления

Газо-, нефте- и водопроявления имеют место при проводке скважин через пласты с относительно высоким давлением, превышающим давление промывочной жидкости. Под действием напора воды происходит ее перелив или фонтанирование, а под действием напора нефти или газа - непрерывное фонтанирование или периодические выбросы.

К мероприятиям, позволяющим избежать газо-, нефте- и водопроявлений, относятся:

- правильный выбор плотности промывочной жидкости;

- предотвращение понижения ее уровня при подъеме колонны бурильных труб и при поглощении жидкости.

Прихваты бурильного инструмента

Прихваты бурильного инструмента возникают по следующим причинам:

- образование на стенках скважины толстой и липкой корки, к которой прилипает бурильный инструмент, находящийся без движения;

- заклинивание бурильного инструмента в суженных частях ствола или при резких искривлениях скважины, при обвалах неустойчивых пород, при осаждении разбуренной породы в случае прекращения циркуляции.

Ликвидация прихватов - сложная и трудоемкая операция. Поэтому необходимо принимать все возможные меры, чтобы их избежать.

Аварии

Аварии, возникающие при бурении, можно разделить на четыре группы:

- аварии с долотами (отвинчивание долота при спуске инструмента вследствие недостаточного его закрепления, слом долота в результате перегрузки и т.д.);

- аварии с бурильными трубами и замками (слом трубы по телу; срыв резьбы труб, замков и переводников и т.д.);

- аварии с забойными двигателями (отвинчивание; слом вала или корпуса и т.д.);

- аварии с обсадными колоннами (их смятие; разрушение резьбовых соединений; падение отдельных секций труб в скважину и т.д.).

Для ликвидации аварий применяют специальные ловильные инструменты (рис. 26): шлипс, колокол, метчик, магнитный фрезер, паук и другие. Однако лучше всего предотвращать аварии, строго соблюдая правила эксплуатации оборудования, своевременно осуществляя его дефектоскопию, профилактику и замену.

Рис. 26. Ловильные инструменты:

а - шлипс; б - колокол; в - метчик; г - магнитный фрезер; д - паук

Искривление скважин

При бурении вертикальных скважин вращательным способом часто встречается самопроизвольное искривление скважин, т.е. отклонение их ствола от вертикального. Искривление вертикальных скважин влечет за собой ряд проблем: нарушение запланированной сетки разработки нефтяных и газовых месторождений, повышенный износ бурильных труб, ухудшение качества изоляционных работ, невозможность использования штанговых насосов при эксплуатации скважин и т.д.

Причинами искривления скважин являются геологические, технические и технологические факторы. К геологическим - относятся наличие в разрезе скважин крутопадающих пластов; частая смена пород различной твердости; наличие в породах, через которые проходит скважина, трещин и каверн. Техническими факторами, способствующими искривлению скважин, являются несовпадение оси буровой вышки с центром ротора и осью скважины; наклонное положение стола ротора; применение искривленных бурильных труб и т.д. К технологическим факторам, обуславливающим искривление скважин, относятся создание чрезмерно высоких осевых нагрузок на долото; несоответствие типа долота, количества и качества промывочной жидкости характеру проходимых пород.

В соответствии с перечисленными факторами принимаются меры по предотвращению искривления скважин. В сложных геологических условиях применяется особая компоновка низа бурильной колонны, включающая калибраторы и центраторы. Кроме того, необходимо:

- монтаж оборудования проводить в соответствии с техническими условиями;

- тип долота выбирать соответственно типу пород;

- снижать нагрузку на долото и т.д.

8. Наклонно-направленные скважины

Скважины, для которых проектом предусматривается определенное отклонение забоя от вертикали, а ствол проводится по заранее заданной траектории, называются наклонно-направленными.

Наклонные скважины бурят, когда продуктивные пласты залегают под акваториями морей, озер, рек, под территориями населенных пунктов, промышленных объектов, в заболоченной местности, а также для удешевления строительства буровых сооружений.

Разработанные в настоящее время виды профилей для наклонно-направленных скважин делятся на две группы: профили обычного типа (представляющие собой кривую линию, лежащую в вертикальной плоскости) и профили пространственного типа (в виде пространственных кривых).

Типы профилей наклонно-направленных скважин обычного типа приведены на рис. 27. Профиль типа А состоит из трех участков: вертикального 1, участка набора угла наклона ствола 2 и прямолинейного наклонного участка 3. Его рекомендуется применять при бурении неглубоких скважин в однопластовых месторождениях, если предполагается большое смещение забоя.

Рис. 27. Типы профилей наклонно-направленных скважин:

1 - наклонный участок; 2 - участок набора угла наклона ствола;

3 - прямолинейный наклонный участок; 4 - участок снижения угла наклона ствола

Профиль типа Б отличается от предыдущего тем, что вместо прямолинейного наклонного участка имеет участок 4 естественного снижения угла наклона. Данный профиль рекомендуется применять при больших глубинах скважин.

Профиль типа В состоит из пяти участков: вертикального 1, участка набора угла наклона ствола 2, прямолинейного наклонного участка 3, участка снижения угла наклона 4 и снова - вертикального 1. Его рекомендуется применять при проводке глубоких скважин, пересекающих несколько продуктивных пластов.

Профиль типа Г отличается от предыдущего тем, что в нем участки 3 и 4 заменены участком самопроизвольного снижения угла наклона 4. Данный профиль рекомендуется применять при бурении глубоких скважин, в которых возможны отклонения в нижней части ствола скважины.

Профиль типа Д состоит из вертикального участка 1 и участка набора угла наклона ствола 2. Для него характерна большая длина второго участка. Профиль рекомендуется при необходимости выдержать заданный угол входа в пласт и вскрыть его на наибольшую мощность.

Как видно из рис. 27, все типы профилей в начале имеют вертикальный участок. Его глубина должна быть не менее 40...50 м. Окончание вертикального участка приурочивают к устойчивым породам, где можно за один рейс набрать зенитный угол 5...6 градусов.

Для отклонения скважины от вертикали применяют специальные отклоняющие приспособления: кривую бурильную трубу, кривой переводник, эксцентричный ниппель и отклонители различных типов.

В последние годы все большее распространение получают вертикальные и наклонные скважины, имеющие горизонтальные окончания большой протяженности. Это делается для того, чтобы увеличить площадь поверхности, через которую в скважину поступает нефть и соответственно увеличить дебит. Одновременно стало возможным извлекать в промышленных масштабах нефть, считавшуюся ранее неизвлекаемой, вследствие малой мощности и низкой проницаемости продуктивного пласта. Кроме того, горизонтальное окончание скважин располагают в пласте выше подошвенной воды, что позволяет продлить период безводной эксплуатации.

9. Сверхглубокие скважины

Первая американская нефтяная скважина дала нефть с глубины около 20 м. В России первые нефтяные скважины имели глубину менее 100 м. Очень быстро их глубина достигла нескольких сот метров. К концу 60-х годов в СССР средняя глубина скважин для добычи нефти и газа составляла 1710 м. Самая глубокая нефтяная залежь в нашей стране открыта в районе г. Грозного на глубине 5300 м, а промышленный газ получен в Прикаспийской впадине с глубины 5370 м.

Самый глубокозалегающий в Европе газоносный пласт на месторождении Магосса (Северная Италия) залегает на глубине 6100 м. Самая большая глубина в мире, с которой ведется промышленная добыча газа - 7460 м (шт. Техас, США).

Общая тенденция добычи нефти и газа со все более глубоко залегающих горизонтов может быть проиллюстрирована следующими цифрами. Еще 20 лет назад основная добыча нефти (66 %) осуществлялась из самых молодых кайнозойских пород. Из более древних мезозойских пород добывали 19 % нефти, а из самых древних палеозойских пород - 15 %. Сейчас ситуация изменилась: основными поставщиками нефти стали мезозойские породы, на втором месте - породы палеозоя.

Таким образом, одной из задач бурения сверхглубоких скважин является поиск нефтегазоносных горизонтов на больших глубинах. Только сверхглубокое бурение может поставить окончательную точку в споре между сторонниками органической и неорганической гипотез происхождения нефти. Наконец, сверхглубокое бурение необходимо для более детального изучения земных недр. Ведь сегодня мы знаем о далеком космосе во много раз больше, чем о том, что находится под нами в нескольких десятках километров.

Бурение сверхглубоких скважин связано с большими трудностями. С глубиной растет давление и температура. Так, на глубине 7000 м даже гидростатическое давление равно 70 МПа, 8000 м -80 МПа и т.д. А в пласте оно может быть в два раза больше. Как удержать в «бутылке» этого «джина»? Требуются высоконапорные насосы для подачи промывочной жидкости. Что собой должна представлять эта жидкость, если температура на забое скважин достигает 250 °С? Чем вращать многокилометровую колонну бурильных труб? Как вообще применять бурильные трубы, если стальные трубы выдерживают свой вес до глубины 10 км?

На часть поставленных вопросов ответы уже найдены. Для бурения сверхглубоких скважин используют утяжеленную промывочную жидкость, чтобы она «закупоривала» скважину собственным весом. Бурят сверхглубокие скважины с помощью забойных двигателей, а бурильные трубы делают из легкого и прочного алюминиевого сплава.

Эпоха глубокого бурения началась в 1961 г. реализацией американского проекта «Мохол». Скважину заложили на дне Тихого океана вблизи острова Гуаделупе под четырехкилометровым слоем воды. Предполагалось, что скважина, пройдя 150 м рыхлых донных пород и 5,5 км твердых нижележащих, погрузится в мантию - следующий после коры слой нашей планеты. Однако бурение остановилось после первых же 36 метров. Причина заключалась в том, что после извлечения первого керна устье уже начатой скважины отыскать не смогли, несмотря на применение самых современных средств поиска.

В 1968 г. со специально оборудованного бурового судна (рис. 28) была предпринята вторая атака на мантию. Однако в 1975 г., когда были вскрыты верхние базальтовые слои океанского дна, бурение прекратили из-за технических сложностей.

Рис. 28. Общий вид бурового судна:

1 - судно; 2 - грузовой кран; 3 - вертолетная

площадка; 4 - буровая вышка

В дальнейшем бурение сверхглубоких скважин осуществлялось на суше. В 1970 г. была пробурена скважина 1-СЛ-5407 в штате Луизиана глубиной 7803 м.

Наглядное представление о современной сверхглубокой скважине и ее оборудовании можно получить на примере одной из самых глубоких в мире скв. 1-Бейден, пробуренной в штате Охлакома. Глубина скважины 9159 м. Бурение началось в 1970 г. и продолжалось 1,5 года. Высота буровой вышки - 43,3 м, грузоподъемность - 908 т. Мощность буровой лебедки 2000 кВт, а каждого из двух буровых насосов - 1000 кВт. Общая емкость наземной циркуляционной системы для глинистого раствора 840 м\ Устье скважины оборудовано противовыбросовой арматурой, рассчитанной на давление 105,5 МПа.

Конструктивно скважина состоит из шахтного направления диаметром 0,9 м до глубины 18 м, кондуктора диаметром 0,5 м до глубины 1466 м, обсадных труб до глубины 7130 м и эксплуатационных колонн. Всего на скважину было израсходовано около 2200 т стальных обсадных труб, 1705 т цемента и 150 алмазных долот. Полная стоимость проводки скважины составила 6 млн. долларов.

В СССР на начало 1975 г. было десять скважин, глубина которых превысила 6 км. К ним относятся Арал-Сорская в Прикаспийской низменности глубиной 6,8 км, Биикжальская в Азербайджане глубиной - 6,7 км, Синевидная (7,0 км) и Шевченковская (7,52 км) в Западной Украине, Бурунная (7,5 км) на Северном Кавказе и др. Самая глубокая в мире Кольская скважина перешагнула рубеж 12 км.

10. Бурение скважин на море

В настоящее время на долю нефти, добытой из морских месторождений, приходится около 30 % всей мировой продукции, а газа - еще больше. Как люди добираются до этого богатства?

Самое простое решение - на мелководье забивают сваи, на них устанавливают платформу, а на ней уже размещают буровую вышку и необходимое оборудование.

Другой способ - «продлить» берег, засыпав мелководье грунтом. Так, в 1926 г. была засыпана Биби-Эйбатская бухта в районе Баку и на ее месте создан нефтяной промысел.

После того как в Северном море были обнаружены большие залежи нефти и газа более полувека назад, родился смелый проект его осушения. Дело в том, что средняя глубина большей части Северного моря едва превышает 70 м, а отдельные участки дна покрыты всего лишь сорокаметровым слоем воды. Поэтому авторы проекта считали целесообразным с помощью двух дамб - через пролив Ла-Манш в районе Дувра, а также между Данией и Шотландией (длина более 700 км) - отсечь огромный участок Северного моря и откачать оттуда воду. К счастью, этот проект остался только на бумаге.

В 1949 г. в Каспийском море в 40 км от берега была пробурена первая в СССР нефтяная скважина в открытом море. Так началось создание города на стальных сваях, названного «Нефтяные Камни». Однако сооружение эстакад, уходящих на многие километры от берега стоит очень дорого. Кроме того, их строительство возможно только на мелководье.

При бурении нефтяных и газовых скважин в глубоководных районах морей и океанов использовать стационарные платформы технически сложно и экономически невыгодно. Для этого случая созданы плавучие буровые установки, способные самостоятельно или с помощью буксиров менять районы бурения.

Различают самоподъемные буровые платформы, полупогружные буровые платформы и буровые платформы гравитационного типа.

Самоподъемная буровая платформа (рис. 29) представляет собой плавучий понтон 1 с вырезом, над которым расположена буровая вышка. Понтон имеет трех-, четырех- или многоугольную форму. На ней размещаются буровое и вспомогательное оборудование, многоэтажная рубка с каютами для экипажа и рабочих, электростанция и склады. По углам платформы установлены многометровые колонны-опоры 2.

Рис. 29. Самоподъемная буровая платформа в транспортном положении:

1 - плавучий понтон; 2 - подъемная опора; 3 - буровая вышка;

4 - поворотный (грузовой) кран; 5 - жилой отсек; 6 - вертолетная площадка;

7 - подвышенный портал; 8 - главная палуба

В точке бурения с помощью гидравлических домкратов колонны опускаются, достигают дна, опираются на грунт и заглубляются в него, а платформа поднимается над поверхностью воды. После окончания бурения в одном месте платформу переводят в другое.

Надежность установки самоподъемных буровых платформ зависит от прочности грунта, образующего дно в месте бурения.

Полупогружные буровые платформы (рис. 30) применяют при глубинах 300...600 м, где неприменимы самоподъемные платформы. Они не опираются на морское дно, а плавают над местом бурения на огромных понтонах. От перемещений такие платформы удерживаются якорями массой 15 т и более. Стальные канаты связывают их с автоматическими лебедками, ограничивающими горизонтальные смещения относительно точки бурения.

Рис. 30 Полупогружная буровая платформа:

1 - погружной понтон; 2 - стабилизационная колонна; 3 - верхний корпус;

4 - буровая установка; 5 - грузовой кран; 6 - вертолетная площадка.

Первые полупогружные платформы были несамоходными, и их доставляли в район работ с помощью буксиров. Впоследствии платформы были оборудованы гребными винтами с приводом от электромоторов суммарной мощностью 4,5 тысяч кВт.

Недостатком полупогружных платформ является возможность их перемещения относительно точки бурения под воздействием волн.

Более устойчивыми являются буровые платформы гравитационного типа. Они снабжены мощным бетонным основанием, опирающемся на морское дно. В этом основании размещаются не только направляющие колонны для бурения, но также ячейки-резервуары для хранения добытой нефти и дизельного топлива, используемого в качестве энергоносителя, многочисленные трубопроводы. Элементы основания доставляются к месту монтажа в виде крупных блоков.

Морское дно в месте установки гравитационных платформ должно быть тщательно подготовлено. Даже небольшой уклон дна грозит превратить буровую в Пизанскую башню, а наличие выступов на дне может вызвать раскол основания. Поэтому перед постановкой буровой «на точку» все выступающие камни убирают, а трещины и впадины на дне заделывают бетоном.

Все типы буровых платформ должны выдерживать напор волн высотой до 30 м, хотя такие волны и встречаются раз в 100 лет.

Общая схема бурения

Для бурения нефтяных и газовых скважин применяетсяисключительно вращательный метод. При этом методе скважина как бы высверливается вращающимся долотом. Разбуренные частицы породы выносятся на поверхность циркулирующей струей промывочной жидкости. В зависимости от местонахождениядвигателя вращательное бурение разделяют на роторное , когда двигатель находится на поверхности и приводит во вращение долото на забое через вращение всей колонны бурильных труб и бурение с забойным двигателем (с помощью турбины или электробура) когда двигатель располагается близко от забоя скважины над долотом.

Процесс бурения состоит из следующих операций:

спускоподъемных работ (спуск бурильных труб с долотом в скважину до забоя и подъем их с отработанным долотом) и собственно бурения – работы долота на забое (разрушения породы долотом).

Эти операции периодически прерываются для спуска обсадных труб в скважину, используемых для предохранения стенок скважины от обвалов и разобщения нефтяных горизонтов.

Одновременно в процессе бурения выполняется ряд вспомогательных работ; отбор керна, приготовление бурового раствора, каротаж, замеры кривизны скважины, испытание или освоение скважины с целью вызова притока нефти и т.д.

Полный цикл строительства скважины состоит из следующихпроцессов:

1). Монтажа вышки, бурового оборудования, обустройства площадки.

2). Процесса бурения.

4). Вскрытия и разобщения пластов (спуска обсадной колонны и ее цементирования).

5).Испытания скважины на приток нефти или газа (освоения).

6). Демонтажа оборудования

Общая, принципиальная схема размещения бурового оборудования на скважине приведена на рис. № 1.

Буровое оборудование

Буровые вышки.

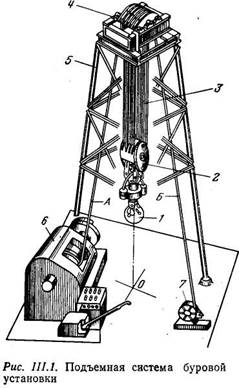

Буровая вышка предназначена для подъема и спуска буровой колонны и обсадных труб в скважину, удержания бурильной колонны на весу во время бурения, а также для размещения в ней талевой системы, бурильных труб и части оборудования, необходимого для осуществления процесса бурения.

При бурении на нефть и газ используются металлические вышки башенного и мачтового типов. Мачтовые вышки применяются чаще, чем башенные. Они легче и быстрее устанавливаются, зато башенные вышки более грузоподъемные и более высокие. Башенные чаще применяются на глубоких разведочных скважинах, а мачтовые – на эксплуатационном бурении.

Буровые вышки бывают различными по грузоподъемности и по высоте. Практикой установлено, что при бурении скважин до глубины 1200-1300м целесообразно применять вышки высотой 28м, скважин глубиной 133-3500м – высотой 41-42м, скважин глубиной свыше 3500м – высотой 53м и более.

В настоящее время широко применяются А-образные вышки мачтового типа (см. рис.№1). Состоят они из двух колонн, соединенных сверху у кронблока связями и прикрепленных внизу к опорным шарнирам. На определенном расстоянии от шарниров вышка имеет жесткие опоры – подкосы.

Буровые лебедки

Буровая лебедка предназначена для спуска и подъема бурильной колонны, свинчивания и развинчивания труб, спуска обсадных колонн, удерживания на весу неподвижной колонны или медленного ее опускания (подачи) в процессе бурения.

В ряде случаев буровая лебедка используется для передачи мощности от двигателя к ротору, подтаскивания грузов и других вспомогательных работ.

Буровые лебедки выпускаются различных типов, отличных друг от друга кинематическими схемами и конструктивным оформлением.

Талевые системы

Талевая (полиспастовая) система буровых установок предназначена для преобразования вращательного движения барабана лебедки в поступательное (вертикальное) перемещение крюка и уменьшения нагрузки на ветви каната.

Через канатные шкивы кронблока и талевого блока в определенном порядке пропускается стальной талевый канат, один конец которого («мертвый») крепится к рамному брусу вышки, а другой, называемый ходовым (ведущим), -- к барабану лебедки.