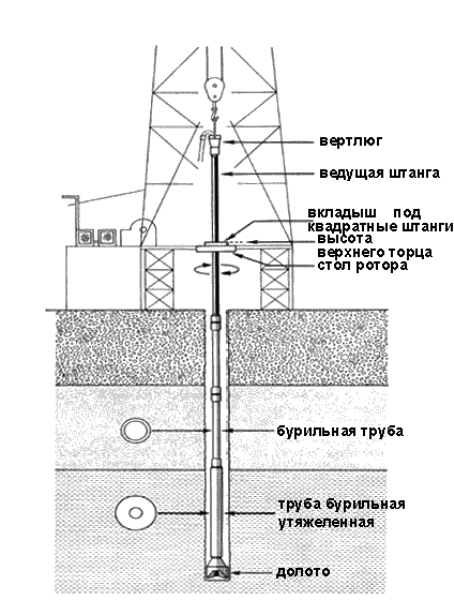

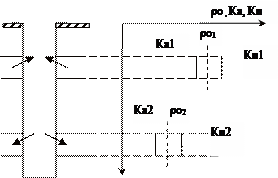

Общая схема бурения

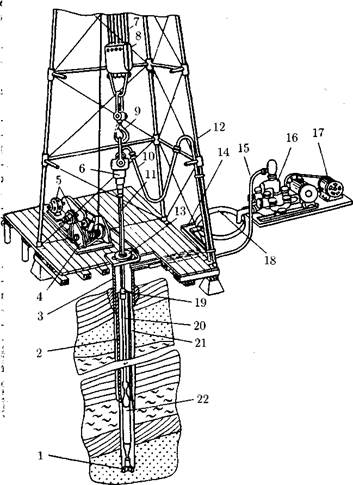

Для бурения нефтяных и газовых скважин применяетсяисключительно вращательный метод. При этом методе скважина как бы высверливается вращающимся долотом. Разбуренные частицы породы выносятся на поверхность циркулирующей струей промывочной жидкости. В зависимости от местонахождениядвигателя вращательное бурение разделяют на роторное , когда двигатель находится на поверхности и приводит во вращение долото на забое через вращение всей колонны бурильных труб и бурение с забойным двигателем (с помощью турбины или электробура) когда двигатель располагается близко от забоя скважины над долотом.

Процесс бурения состоит из следующих операций:

спускоподъемных работ (спуск бурильных труб с долотом в скважину до забоя и подъем их с отработанным долотом) и собственно бурения – работы долота на забое (разрушения породы долотом).

Эти операции периодически прерываются для спуска обсадных труб в скважину, используемых для предохранения стенок скважины от обвалов и разобщения нефтяных горизонтов.

Одновременно в процессе бурения выполняется ряд вспомогательных работ; отбор керна, приготовление бурового раствора, каротаж, замеры кривизны скважины, испытание или освоение скважины с целью вызова притока нефти и т.д.

Полный цикл строительства скважины состоит из следующихпроцессов:

1). Монтажа вышки, бурового оборудования, обустройства площадки.

2). Процесса бурения.

4). Вскрытия и разобщения пластов (спуска обсадной колонны и ее цементирования).

5).Испытания скважины на приток нефти или газа (освоения).

6). Демонтажа оборудования

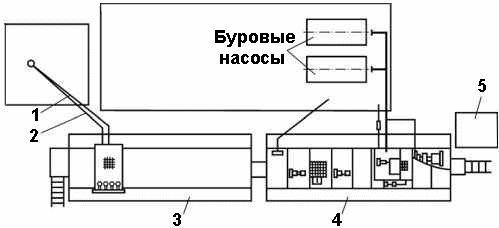

Общая, принципиальная схема размещения бурового оборудования на скважине приведена на рис. № 1.

Буровое оборудование

Буровые вышки.

Буровая вышка предназначена для подъема и спуска буровой колонны и обсадных труб в скважину, удержания бурильной колонны на весу во время бурения, а также для размещения в ней талевой системы, бурильных труб и части оборудования, необходимого для осуществления процесса бурения.

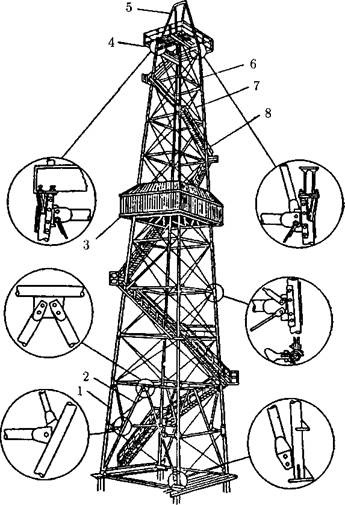

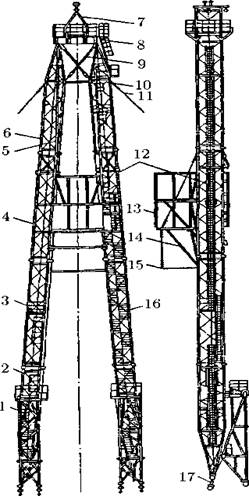

При бурении на нефть и газ используются металлические вышки башенного и мачтового типов. Мачтовые вышки применяются чаще, чем башенные. Они легче и быстрее устанавливаются, зато башенные вышки более грузоподъемные и более высокие. Башенные чаще применяются на глубоких разведочных скважинах, а мачтовые – на эксплуатационном бурении.

Буровые вышки бывают различными по грузоподъемности и по высоте. Практикой установлено, что при бурении скважин до глубины 1200-1300м целесообразно применять вышки высотой 28м, скважин глубиной 133-3500м – высотой 41-42м, скважин глубиной свыше 3500м – высотой 53м и более.

В настоящее время широко применяются А-образные вышки мачтового типа (см. рис.№1). Состоят они из двух колонн, соединенных сверху у кронблока связями и прикрепленных внизу к опорным шарнирам. На определенном расстоянии от шарниров вышка имеет жесткие опоры – подкосы.

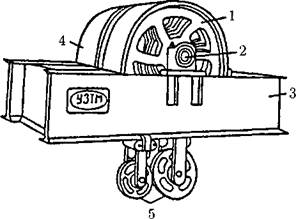

Буровые лебедки

Буровая лебедка предназначена для спуска и подъема бурильной колонны, свинчивания и развинчивания труб, спуска обсадных колонн, удерживания на весу неподвижной колонны или медленного ее опускания (подачи) в процессе бурения.

В ряде случаев буровая лебедка используется для передачи мощности от двигателя к ротору, подтаскивания грузов и других вспомогательных работ.

Буровые лебедки выпускаются различных типов, отличных друг от друга кинематическими схемами и конструктивным оформлением.

Талевые системы

Талевая (полиспастовая) система буровых установок предназначена для преобразования вращательного движения барабана лебедки в поступательное (вертикальное) перемещение крюка и уменьшения нагрузки на ветви каната.

Через канатные шкивы кронблока и талевого блока в определенном порядке пропускается стальной талевый канат, один конец которого («мертвый») крепится к рамному брусу вышки, а другой, называемый ходовым (ведущим), -- к барабану лебедки.

По грузоподъемности и числу ветвей каната в оснастке талевые системы разделяют та различные типоразмеры. В буровых установках грузоподъемностью 50-75т применяют талевую систему с числом шкивов 2 \3 и 3\4; в установках с грузоподъемностью 100-300т – талевую систему с числом шкивов 3\4, 4\5, 5\6 и 6\7. В обозначении системы оснастки первая цифра показывает число канатных шкивов талевого блока, а вторая – число канатных шкивов кронблока.

Кронблок представляет собой раму, на которой смонтированы оси и опоры со шкивами. Иногда рама выполняется как одно целое с верхней частью вышки.

Талевый блок представляет собой сварной корпус, в котором помещаются шкивы и подшипниковые узлы. как и в кронблоках.

Талевые канаты представляют собой стальные круглые, шести рядные канаты тросовой конструкции крестовой свивки. Пряди, свиваемые в канат вокруг органического или металлического сердечника, изготавливаются из высокоуглеродистой и высокомарганцовистой стали высокой прочности с числом проволок от 19 до 37. Учитывая место крепления ходового конца каната в направлении его навивки на барабан, для буровых лебедок применяют талевые канаты правой свивки диаметрами 25, 28, 32, 35, 38 мм. Наиболее распространены канаты с органическим и пластмассовым сердечником диаметрами 28 и 32 мм. При глубинах более 4000м применяют канаты с металлическим сердечником, обладающие повышенным разрывным усилием и высокой поперечной жесткостью, благодаря которой возрастает их сопротивляемость раздавливанию.

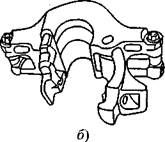

Буровые крюки и крюкоблоки предназначены для подвешивания на них в процессе бурения бурильного инструмента и элеваторов при спускоподъемных операциях.

Крюкоблоки (крюки, соединенные с талевым блоком) имеют ряд преимуществ: меньшую общую высоту, чем у талевого блока и крюка, вместе взятых, более компактную конструкцию. К недостаткам следует отнести большую их массу.

Крюки бывают грузоподъемностью 75, 130, 200,225т (соответственно допускающие кратковременную, максимальную грузоподъемность –110, 160, 250 и 300т).

Номинальная грузоподъемность крюкоблоков – 75, 125 и 200т (максимальная грузоподъемность – 100, 160 и 250т).

Штропы бурильные – это звенья, соединяющие крюк с элеватором, на котором подвешивается бурильный инструмент или колонна обсадных труб. Грузоподъемность штропов – 25,50,75,125,200 и 300т. Штропы грузоподъемностью 25, 50 и 75т предназначены для ремонта скважин, но могут быть использованы и для буровых установок соответствующей грузоподъемности

Механизмы и инструмент, применяемые для производства спускоподъемных операций

Подъем и спуск бурильных труб с целью замены отработанного долота состоит из одних и тех же многократно повторяемых операций. Для производства спускоподъемных операций применяется специальное оборудование и инструмент. К ним относятся: элеватор, клинья, круговой ключ, машинные ключи («спайдеры»), автоматический буровой ключ (АБК), пневматический роторный клиновой захват (ПКР).

Элеватор, предназначен для захвата и удержания на весу колонны бурильных или обсадных труб при спускоподъемных операциях. Применяют элеваторы различных типов, отличающиеся размерами в зависимости от диаметра бурильных или обсадных труб, грузоподъемностью, конструктивным исполнением и материалом для их изготовления.

Клинья для бурильных труб используются для подвешивания бурового инструмента в столе ротора. Они вкладываются в конусное отверстие между трубой и вкладышами ротора. Применение клиньев ускоряет работы по спускоподъемным операциям. Клинья для обсадных труб применяют для спуска тяжелых обсадных колонн. Клинья устанавливают на специальных подкладках над устьем скважины. Пневматический роторный клиновой захват (ПКР ), встроен в ротор и предназначен для подъема и опускания клиньев.

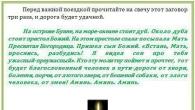

Для свинчивания и развинчивания бурильных и обсадных труб применяют различные ключи. Одни из них предназначаются для свинчивания, а другие для крепления и открепления резьбовых соединений колонны. Обычно легкиекруговые ключи для предварительного свинчивания труб рассчитаны на замки одного диаметра, а тяжелые машинные ключи для крепления и открепления резьбовых соединений – на два, а иногда и более размеров бурильных труб и замков. Операция крепления и открепления резьбовых соединений осуществляется двумя машинными ключами: один ключ (задерживающий) – неподвижный, а второй – (завинчивающий или открепляющий) – подвижный. Ключи подвешиваются в горизонтальном положении и прикрепляются к стальным канатам для облегчения их перемещения. Работы по спуску и подъему значительно облегчаются при использовании автоматическогобурового ключа АКБ , устанавливаемого между лебедкой и ротором (рис№ 2).Во избежание проскальзывания ключа в челюсти вставляют сухари, имеющие насечку.

Оборудование для проходки скважины.

При бурении вращательным способом необходимо, чтобы разрушающему инструменту (долоту) передавались вращательное движение и нагрузка, обеспечивающая достаточный нажим на разрушаемый интервал. Кроме того, необходимы условия для удаления разрушенных частиц вещества (породы). Поэтому скважина оборудуется ротором, вертлюгом с буровым шлангом, буровыми насосами и колонной бурильных труб. Если долота вращаются не с поверхности земли (ротором), а непосредственно на забое, кроме перечисленного оборудования, используют турбобуры или электробуры.

Ротор

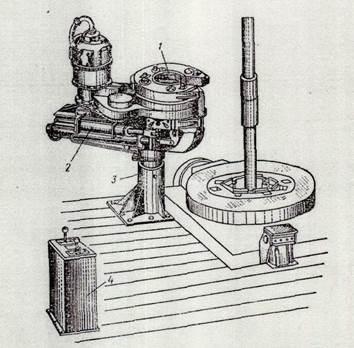

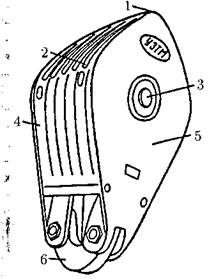

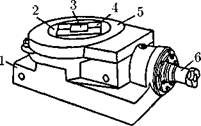

Роторы (рис. 2,3)предназначены для передачи вращательного движения колонне бурильных труб в процессе бурения, поддерживая ее на весу при спуско-подъемных операциях и вспомогательных работах. Ротор – это редуктор, передающий вращение вертикально подвешенной колонне бурильных труб от горизонтального вала трансмиссионной передачи. Частоту вращения ротора можно изменить при помощи передаточных механизмов лебедки или же путем замены цепных колес.

|

По назначению буровые долота классифицируются на три группы:

1). Долота, разрушающие горную породу сплошным забоем.

2). Долота, разрушающие горную породу кольцевым забоем (колонковые долота).

3). Долота для специальных целей (пикообразные, зарезные, расширители, фрезеры и др.).

Как для сплошного, так и для колонкового бурения созданы долота, позволяющие разрушать горную породу по любому из перечисленных четырех принципов действия. Это облегчает подбор типа долота в соответствии с физико-механическими свойствами данной горной породы.

В процессе бурения разведочной, а иногда и эксплуатационной скважины периодически отбираются породы в виде нетронутых целиков (кернов) для составления стратиграфического разреза, изучения литологической характеристики пройденных пород, выявления содержания нефти или газа в порах проходимых пород и т. д.

Для извлечения на поверхность керна применяют специальные долота, называемые колонковыми . При бурении керн входит внутрь такого долота и в нужный момент поднимается на поверхность.

Выпускаются колонковые долота двух типов – со съемной грунтоноской и без съемной грунтоноски. При бурении колонковыми долотами без съемной грунтоноски для подъема керна на поверхность приходится поднимать всю бурильную колонну. При работе же колонковыми долотами со съемной грунтоноской, последнюю, при помощи специального каната, маленькой вспомогательной лебедки и ловителя, извлекают на поверхность без подъема труб.

Бурильная колонна

Бурильная колонна состоит из ведущей трубы, бурильных труб, бурильных замков, переводников, утяжеленных бурильных труб, центраторов бурильной колонны.

Предназначена она для следующих целей:

1) передачи вращения от ротора к долоту (при роторном бурении);

2) подвода промывочной жидкости к турбобуру (при турбинном бурении), к долоту и забою (при всех способах бурения);

3) создания нагрузки на долото;

4) подъема и спуска долота, турбобура, электробура;

5) проведения вспомогательных работ (расширение и промывка скважины, ловильные работы, проверка глубины скважины и т. д.).

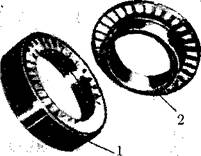

Ведущая труба (рис.№ 3) имеет в большинстве случаев квадратное сечение. Вращающий момент от ротора передается ведущей трубе через вкладыши, вставляемые в ротор. Для каждого размера трубы применяются соответствующие вкладыши, позволяющие ей свободно перемещаться вдоль оси скважины.

Так как на практикенаиболее распространена вышка высотой 41м, позволяющая иметь свечи длиной около 25м, бурильные трубы изготовляют длиной 6,8 и 11,5м. Поэтому свеча может быть собрана из четырех труб длиной 6м каждая, трех труб длиной 8м каждая или двух труб длиной 11,5м.

При сборке свечи из трех бурильных труб длиной 8м применяют две соединительные муфты или одну соединительную муфту и один замок. Две бурильные трубы длиной 11,5м соединяют при помощи бурильных замков. Собранные свечи свинчивают также с использованием бурильных замков.

Утяжеленные бурильные трубы устанавливают над долотом (турбобуром, электробуром) в целях увеличения жесткости нижней части бурильной колонны. Их применение позволяет создать нагрузку на долото коротким комплектом соединенных между собой толстостенных труб, что улучшает условия работы бурильной колонны.

Переводники предназначены для соединения элементов бурильной колонны, имеющих различные типы и размеры резьбы.

Легкосплавные бурильные трубы применяют для уменьшения веса бурильной колонны. Свинчиваются они при помощи бурильных замков особой конструкции. Применение легкосплавных бурильных труб позволило уменьшить массу колонн примерно в 2 раза.

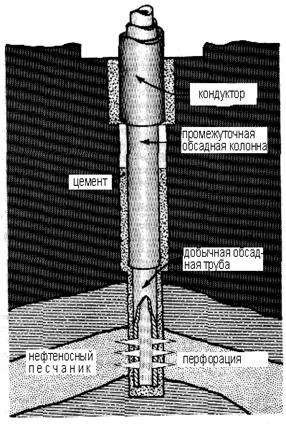

Эксплуатационная колонна.

В настоящее время наиболее распространены эксплуатационные колонны диаметрами 127, 146 и 168 мм.

Для успешного спуска обсадной колонны до намеченной глубины, а также последующего цементирования скважины низ обсадной колонны специально оборудуют некоторыми деталями (рис. № 13):направляющей пробкой 1, башмаком 2, башмачным патрубком 3, обратным клапаном 4.

Направляющая пробка, изготавливаемая из дерева, цемента или чугуна,

На устье бурящейся скважины, в которой возможны выбросы, устанавливают противовыбросовое оборудование, состоящее из превентора того или иного типа (плашечный, универсальный, вращающийся), аппаратуры для дистанционного и ручного управления им, системы трубопроводов обвязки с задвижками или кранами высокого давления.

Универсальный превентор (рис.№15) герметично закрывает устье скважины при наличии труб различного диаметра и вида.

Тампонаж (цементирование) скважин.

Цель тампонажа скважин – получение прочного, расположенного в затрубном пространстве кольца тампонирующего вещества, которое по всей высоте должно обеспечить разобщение и изоляцию вскрытых скважиной продуктивных горизонтов и зон осложнений (рис. № 12).

В зависимости от особенностей геологического разреза и условий бурения для приготовления тампонажного раствора используются утяжеленные цементы (при плотности промывочной жидкости до 2,2 г/см 3), волокнистые цементы (для уменьшения глубины проникновения цементного раствора в высокопроницаемые пласты), гель цементы (для тампонажа зон поглощения промывочной жидкости) и др.

Тампонажные агрегаты предназначены для подготовки (если не используется смесительная машина) и закачки тампонажного раствора в скважину и для продавки его в затрубное пространство. Эти агрегаты используют также для опрессовки обсадных колонн и при других вспомогательных работах.

Смесительная машина предназначена для приготовления растворов из порошковых материалов.

Тампонажные головки предназначены для нагнетания тампонажного и продавочного растворов в процессе тампонажа, а также промывочного раствора при промывке скважины в процессе спуска колонны и других технических операций.

Заливочные пробки применяют для проведения тампонажа скважины. Верхняя пробка предназначена для недопущения проникновения промывочной жидкости в тампонажный раствор при продавке последнего в затрубное пространство и контроля за правильностью закачки его в затрубное пространство, а нижняя – для очистки внутренней поверхности обсадной колонны от остатков тампонажного раствора.

При бурении скважин применяют преимущественно одноступенчатый тампонаж обсадных колонн.

Сущность этого способа заключается в следующем. После спуска обсадной колонны на верхнюю часть ее навинчивают тампонажную головку, скважину промывают, а затем закачивают расчетное количество тампонажного раствора.

Далее в тампонажной головке освобождают самоуплотняющуюся резиновую пробку и сверху закачивают продавочный раствор. Как только пробка сядет на упорное кольцо, в колонне резко повышается давление. Скачок стрелки манометра будет указывать на то, что тампонажный раствор полностью вытиснился из колонны в затрубное пространство, т.е. на окончание процесса тампонажа.

При тампонаже в глубоких скважинах приходится прокачивать довольно большой объем тампонажного раствора и продавочной жидкости за весьма ограниченное время, определяемое сроком начала схватывания цементного раствора. В таких условиях применяют двухступенчатое цементирование: тампонажный растворзакачивается в колонну и продавливается в затрубное пространство двумя порциями. Первая порция продавливается за колонну через башмак, а вторая – через отверстия в заливочной муфте, установленной в обсадной колонне на значительном расстоянии от башмака.

После проведения тампонажа в скважине верхние концы обсадных колонн обвязывают колонной головкой, которую присоединяют непосредственно к обсадной трубе.

Цементированием колонны заканчиваютсяосновные операции процесса строительства скважины. Далее следуют освоение и эксплуатация скважины. Монтаж и демонтаж бурового оборудования, технологический контроль и геофизические исследования в скважине, перфорация колонн, испытания пластов и вызов притока, ремонты скважин и ликвидация аварий при бурении в данном справочно-методическом пособии не рассматриваются.

Важно отметить, что бурение нефтяных и газовых скважин может быть осуществлено только при строжайшем соблюдении всех правил и требований. И это вовсе не удивительно, ведь работать приходится с достаточно опасным и чувствительным материалом, добыча которого в любом случае требует грамотного подхода. И, чтобы разобраться во всех аспектах работы с таковым, необходимо в первую очередь рассмотреть все основы данного дела и его составляющих.

Так, скважиной называют горную выработку, которая создается без необходимости доступа внутрь человека и имеет цилиндрическую форму – ее длина многократно превышает диаметр. Начало скважины именуется устьем, поверхность цилиндрической колонны – стволом или стенкой, дно же объекта именуется забоем. Длина объекта отмеряется от устья до забоя, глубина же – проекцией оси на вертикаль. Начальный диаметр такого объекта на максимуме не превышает 900 мм, конечный же диаметр в редких случаях оказывается меньше 165 мм – такова специфика процесса, именуемого бурение нефтяных и газовых скважин , и его особенностей.

Особенности бурения нефтяных и газовых скважин

Создание скважин как отдельный процесс состоит по большей части из бурения, а оно же, в свою очередь, имеет в основе такие операции:

- Процесс углубления при разрушении буровым инструментом горных пород,

- Удаление из скважины измельченной породы,

- Укрепление ствола обсадными колоннами по мере углубления шахты,

- Выполнение геолого-геофизических работ для поиска продуктивных горизонтов,

- Цементирование эксплуатационной колонны.

Классификация нефтяных и газовых скважин

Известно, что необходимые материалы, которые планируется добывать, могут залегать на разной глубине. И потому бурение может также выполняться на разную глубину, и при этом, если речь идет о глубине до 1500 метров, бурение считается мелким, до 4500 – средним, до 6000 – глубоким. На сегодняшний день бурение нефтяных и газовых скважин осуществляется на сверхглубокие горизонты, глубже 6000 метров – в этом отношении очень показательна Кольская скважина, глубина которой составляет 12650 метров. Если же рассматривать способы бурения, ориентируясь по методу разрушения горных пород, то здесь можно привести в пример механические методы, например вращательные, которые реализуются при использовании электробура и забойных двигателей винтового типа. Существуют также и ударные методы. А еще используют немеханические методики, среди которых можно отметить электроимпульсные, взрывные, электрические, гидравлические и прочие. Все они используются не слишком широко.

Работы при бурении на нефть или газ

В классическом варианте при бурении на нефть или газ буровые долота используют для разрушения породы, а потоки промывочной жидкости постоянно очищают забой. В редких случаях для продува используется рабочий реагент газообразного типа. Бурение в любом случае выполняется вертикально, наклонное бурение применяется только при необходимости, также применяется кустовое, наклонно-направленное, двуствольное или многозабойное бурение. Углубление скважин выполняют при отборе керна или без такового, первый вариант используется при работе по периферии, а второй – по всей площади. Если керн отбирается, его изучают на предмет пройденных слоев породы, поднимая периодически на поверхность.

Бурение на нефть и газ выполняется сегодня как на суше, так и на море, и реализуются такие работы при использовании специальных буровых установок, обеспечивающих вращательное бурение при помощи специализированных бурильных труб, которые соединяются муфтово-замковыми резьбовыми соединениями. Также порой применяются непрерывные гибкие трубы, которые наматываются на барабаны и могут иметь длину порядка 5 тыс. метров и более. Таким образом, подобные работы никак нельзя назвать простыми – они весьма специфичны и сложны, и особый акцент здесь стоит сделать на новые технологии, изучение которых может оказаться непростой задачей даже для профессионалов в данной отрасли.

Новые технологии бурения нефтяных и газовых скважин на выставке Нефтегаз

Обмен информацией и изучение новинок может обеспечить оптимальный прогресс, и потому оставлять в стороне такую необходимость просто нельзя. Если вы решили приобщиться к современным достижениям и окунуться в профессиональную среду – именно для этой цели проводятся профессиональные мероприятия, в одном из которых вам определенно стоит принять участие. Речь идет о выставках, которые ежегодно проходят в ЦВК «Экспоцентр» и собирают в дни открытия сотни и тысячи специалистов данного направления. Здесь можно с легкостью получить доступ к новым разработкам, изучить передовые технологии и при этом обзавестись полезными связями в необходимо объеме, найти клиентов и партнеров. Подобные возможности не стоит упускать, ведь они предоставляются не так уж часто и при правильном подходе могут обеспечить значительный прогресс!

Читайте другие наши статьи.

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

ГОУВПО "УДМУРТСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ"

Кафедра экономики, управления нефтяной и газовой промышленности

Курсовая работа

На тему "Бурение нефтяных и газовых скважин"

Руководитель Борхович С. Ю.

Вопросы к контрольной работе

1. Способы бурения скважин

1.1Ударное бурение

1.2 Вращательное бурение

2. Бурильная колонна. Основные элементы. Распределение нагрузки по длине бурильной колонны

2.2 Состав бурильной колонны

3. Назначение буровых растворов. Технологические требования и ограничения к свойствам буровых растворов

3.1 Функции бурового раствора

3.2 Требования к буровым растворам

4. Факторы влияющие на качество цементирования скважины

5. Типы буровых долот и их назначение

5.1Типы долот для сплошного бурения

Шарошечные долота

5.3 Лопастные долота

5.4 Фрезерные долота

5.5 Долота ИСМ

Литература

Вопросы к контрольной работе

Способы бурения скважин

Бурильная колонна. Основные элементы. Распределение нагрузки по длине бурильной колонны

Назначение буровых растворов. Технологические требования и ограничения к свойствам буровых растворов

Факторы влияющие на качество цементирования скважины

Типы буровых долот и их назначение

1 . Способы бурения скважин

Существует разные способы бурения, но промышленное распространение получило механическое бурение. Оно подразделяется на ударное и вращательное.

1.1 Ударное бурение

При ударном бурении в буровой инструмент входит: долото (1); ударные штанги (2); канатный замок (3); На поверхности устанавливают мачту (12); блок (5); оттяжной ролик балансира (7); вспомогательный ролик (8); барабан бурового станка (11); канат (4); шестерни (10); шатун (9); балансирная рама (6). При вращение шестерен совершая движения, приподнимая и опуская балансирную раму. При опускании рамы оттяжной ролик поднимает буровой инструмент над забоем скважины. При подъеме рамы канат отпускается, долото падает в забой тем самым разрушая породу. В целях недопущения обрушения стенок скважины в нее опускают обсадную колонну. Этот способ бурения применим на небольшие глубины при бурении водяных скважин. На данный момент ударный способ для бурения скважин не применяется.

1.2 Вращательное бурение

Вращательный бурения. Нефтяные и газовые скважины бурятся методом вращательного бурения. При таком бурении разрушение пароды происходит за счет вращение долота. Вращение долоту придает ротор находящийся на устье через колонну бурильных труб. Это называется роторным спосабом. Так же крутящий момент иногда создается при помощи двигателя (турбобура, электробура, винтового забойного двигателя), то этот способ будит называться бурение забойным двигателем.

Турбобур – это гидравлическая турбина, приводимая во вращение с помощью нагнетаемой насосами в скважину промывочной жидкости.

Электробур – представляет из себя электродвигатель, электрический ток к нему подается к нему подается по кабелю с поверхности. Бурение скважин ведется с помощью буровой установки.

1-долото; 2 - надолотная утяжеленная бурильная труба; 3,8 - переводник; 4 - центратор; 5 - муфтовый переводник; 6,7 - утяжеленные бурильные трубы;9 - предохранительное кольцо; 10 - бурильные трубы; 11 - предохранительный переводник; 12,23 - переводники штанговые, нижний и верхний; 13 - ведущая труба; 14 -редуктор; 15 - лебедка;16 - переводник вертлюга; 17 - крюк;18 -кронблок;19 - вышка;20 - талевый блок; 21 - вертлюг;22 - шланг;24 - стояк;25 - ротор;26 - шламоотделитель;27 - буровой насос

Разрушение осуществляется с помощью долота, спускаемым на бурильных трубах, на забой. Вращательное движение придается при помощи забойного двигателя, через колонну бурильных труб. После спуска бурильных труб с долотом в отверстие ствола ротора вставляют два вкладыша, а внутрь их два зажима, которые образуют отверстие квадратного сечения. В этом отверстие так же находится ведущая труба тоже квадратного сечения. Она воспринимает вращающий момент от стола ротора и свободно перемещается вдоль оси ротора. Все спускоподъемные операции и удержания на весу колонны бурильных труб осуществляется грузоподъемным механизмом.

2 Бурильная колонна. Основные элементы. Распределение нагрузки по длине бурильной колонны

2.1 Назначение бурильной колонны

Бурильная колонна является связующим звеном между буровым оборудованием, расположенном на дневной поверхности, и скважинным инструментом (буровое долото, испытатель пластов, ловильный инструмент и др.), используемым в рассматриваемый момент времени для выполнения какой-либо технологической операции в стволе скважины.

Функции, выполняемые бурильной колонны, определяются проводимыми в скважине работами. Главными из них являются следующие.

В процессе механического бурения бурильная колонна:

является каналом для подведения на забой энергии, необходимой для вращения долота: механической - при роторном бурении; гидравлической – при бурении с гидравлическими забойными двигателями (турбобур, винтовой забойный двигатель); электрической – при бурении электробурами (через расположенный внутри труб кабель);

воспринимает и передает на стенки скважины (при малой текущей глубине скважины также на ротор) реактивный крутящий момент при бурении с забойными двигателями;

является каналом для осуществления круговой циркуляции рабочего агента (жидкости, газожидкостной смеси, газа); обычно рабочий агент по внутритрубному пространству движется вниз к забою, захватывает разрушенную породу (шлам), а далее по затрубному пространству движется вверх к устью скважины (прямая промывка);

служит для создания (весом нижней части колонны) или передачи (при принудительной подаче инструмента) осевой нагрузки на долото, воспринимая одновременно динамические нагрузки от работающего долота, частично гася и отражая их обратно на долото и частично пропуская их выше;

может служить каналом связи для получения информации с забоя или передачи управляющего воздействия на скважинный инструмент.

При спускоподъемных операциях бурильная колонна служит для спуска и подъема долота, забойных двигателей, различных забойных компоновок;

для пропуска скважинных контрольно-измерительных приборов;

для проработки ствола скважины, осуществляя промежуточных промывок с

целью удаления шламовых пробок и др.

При ликвидации осложнений и аварий, а также проведении исследований в скважине и испытании пластов бурильная колонна служит:

для закачки и продувки в пласт тампонирующих материалов;

для спуска и установки пакеров с целью проведения гидродинамических исследований пластов путем отбора или нагнетания жидкости;

для спуска и установки перекрывателей с целью изоляции зон поглащений,

укрепления зон осыпаний или обвалов, установки цементных мостов и др.;

для спуска ловильного инструмента и работы с ним.

При бурении с отбором керна (образца горной породы) со съемной колонковой трубой бурильная колонна служит каналом, по которому осуществляется спуск и подъем колонковой трубы.

2.2 Состав бурильной колонны

Бурильная колонна (за исключением появившихся в последнее время непрерывных труб) составляется из бурильных труб с помощью резьбового соединения. Соединение труб между собой обычно осуществляется с помощью специальных соединительных элементов – бурильных замков, хотя могут использоваться и беззамковые бурильные трубы. При подъеме бурильной колонны (с целью замены изношенного долота или при выполнении других технологических операций) бурильная колонна каждый раз разбирается на более короткие звенья с установкой последних внутри вышки на специальной площадке – подсвечнике или (в редких случаях) на стеллажах вне буровой вышки, а при спуске она вновь собирается в длинную колонну.

Собирать и разбирать бурильную колонну с разборкой ее на отдельные (одиночные) трубы было бы неудобно и нерационально. Поэтому отдельные трубы предварительно (при наращивании инструмента) собираются в так называемые бурильные свечи, которые в дальнейшем (пока бурение ведется данной бурильной колонной) не разбираются.

Свеча длинной 24-26 м (при глубине бурения 5000 м и более могут использоваться бурильные свечи длиной 36-38 м с буровой вышкой высотой 53-64 м) составляется из двух, трех или четырех труб при использовании труб длиной соответственно 12, 8 и м. В последнем случае в целях удобства две 6-метровые трубы предварительно соединяются с помощью соединительной муфты в двухтрубку (колено), которая в дальнейшем не разбирается.

В составе бурильной колонны непосредственно над долотом или над забойным двигателем всегда предусматриваются утяжеленные бурильные трубы (УБТ), которые, имея кратно большие, по сравнению с обычными бурильными трубами, массу и жесткость, позволяют создавать необходимую нагрузку на долото и обеспечивают достаточную жесткость низа инструмента во избежание его продольного изгиба и неуправляемого искривления ствола скважины. УБТ используются также для регулирования колебаний низа бурильной колонны в сочетании с другими ее элементами.

В состав бурильной колонны обычно включают центраторы, калибраторы, стабилизаторы, фильтры, часто – металлошламоуловители, обратные клапаны, иногда – специальные механизмы и устройства, такие как расширители, маховики, забойные механизмы подачи, волноводы, резонаторы, амортизаторы продольных и крутильных колебаний, протекторные кольца, имеющие соответствующее назначение.

Для управляемого искривления ствола скважины в заданном направлении или же, напротив, для выправления уже искривленного ствола в состав бурильной колонной включают отклонители, а для сохранения прямолинейного направления ствола скважины используют специальные, нередко довольно сложные, компоновки нижней части бурильной колонны.

3. Назначение буровых растворов. Технологические требования и ограничения к свойствам буровых растворов

3.1 Функции бурового раствора

Растворы выполняют функции от которых зависит не только результат и скорость бурения, но и ввод скважины в эксплуатацию с максимальной продуктивностью. Успешное выполнение этих функций - обеспечивает быстрое углубление, сохранение в устойчивом состоянии ствола скважины и коллекторских свойств продуктивности данного пласта. Все эти функции зависят от взаимодействия раствора с проходимыми породами и характером взаимодействия природой и составом дисперсионной среды. По составу данной среды растворы подразделяются на три типа: растворы на водной основе; растворы на нефтяной основе и газообразные агенты. Состав бурового раствора подбирается в соответствии с типом грунта, диаметром трубопровода, протяженностью скважины и другими факторами.

3.2 Требования к буровым растворам

Буровые растворы по применению можно расположить в следующий ряд: аэрированная вода, буровой раствор на водной основе, буровой раствор на углеводородной основе. Однако раствор подбирают с учетом предупреждения осложнений и аварий в процессе бурения. Одними из основных требований к буровым растворам всех типов, а прежде всего к растворам на водной основе, с помощью которых буриться основной объем скважин.

Для обеспечение большего результата ожидаемого от бурового раствора, предъявляют следующие требования:

Жидкая основа должна быть маловязкой и иметь наибольшее поверхностное натяжение на границе с горными породами.

Концентрация глинистых частиц в твердой фазе раствора должна быть как можно меньше, а средневзвешенное по объему значение плотности твердой фазы как можно больше.

Раствор должен быть недиспергирующимся под влиянием изменяющихся термодинамических условий в скважинах и иметь стабильные показатели.

Буровой раствор должен быть химически нейтрален по отношению к разбуриваемым породам, не вызывать их диспергирование и набухание

Растворы не должны быть многокомпонентными системами, а используемые для регулирования их свойств химические реагенты, наполнители добавки должны обеспечивать направленное изменение каждого технологического показателя при неизменных других показателях.

Успешное выполнение этих требований зависит во многом от геолого-технических условий бурения. В каждом конкретном случаи нужна выбирать тот или иной раствор с учетом технических параметров буровой установки, оперативности снабжения ее материалами, квалификация работников, географическое местоположение скважины.

3.3 Свойства буровых растворов

Плотность. В зависимости от характера проводимости при бурении, требование к плотности бурового раствора могут быть разными. Для обеспечение наилучшей работы долота плотность раствора должна быть минимальной. Однако плотность раствора выбирают из условий недопущения нефтегазопроявлений, осыпей обвалов проходимых горных пород. Для выбора значений плотности определяющим фактором является пластовое давление флюида.

Статическое напряжение сдвига. Для работы долота вода - наилучшая жидкость, но отсутствие тиксотропных свойств резко резко ограничивает ее применение. И ее не возможно утяжелять грубодисперсными тяжелыми порошками, а так же она не способна выполнить главную функцию - удерживать оставшийся в скважине шлам во взвешенном состоянии при временном прекращении циркуляции. Из-за этого в стволе возникают прихваты бурильной колонны.

Показатель фильтрации и толщина фильтрационной корки. Для успешного разрушения породы долотом необходимо стремиться к увеличению показателя фильтрации бурового раствора и уменьшению толщины фильтрационной корки. Но такое требование выполнимо при бурении в непроницаемых устойчивых породах. При бурении песчаников, глин с низким поровым давлением, значение фильтрации бурового раствора регламентируется.

Вязкость. Значение вязкости раствора должно быть минимальным. С уменьшением вязкости отмечается положительный эффект бурения: снижаются энергетические затраты на циркуляцию бурового раствора, улучшается очистка забоя за счет ранней турбулизации потока под долотом, появляется возможность получить большую гидравлическую мощность на долоте, уменьшаются потери давления в кольцевом пространстве скважины.

4. Факторы влияющие на качество цементирования скважины

Требования к тампонажным материалам для цементирования скважин определяется геолого-техническими условиями в скважинах. Раствор сохранять свою подвижность во время транспортирования в за колонное пространство и сразу после окончания процесса затвердеть в безусадочный камень с выполнением физико-механических свойств. Все эти процессы проходят в стволе скважины, где температуры и давления изменяются с глубиной, имеются поглощающие и высоконапорные пласты, а так же пласты с наличием минерализованных вод, нефти и газа. При таких колеблющихся условий один тип цемента или она и та же рецептура тампонажного раствора не могут быть приемлемы одинаково.

Заколонное пространства скважины - эта место где формируется и впоследствии работает и разрушается тампонажный камень, оно представляет собой "сосуд" без строго "выраженного" дна ограниченная стенками скважины и наружной поверхностью обсадной колонны.

Объем и расстояние между стенками не являются постоянными, что при транспортировании тампонажного раствора так и в процессе работы тампонажного камня. Конфигурация стенки скважины меняется по длине и по периметру что является одной из принципиальных особенностей формирования цементного камня в условиях скважины. Чем "неправильнее" форма т.е. чем больше она отличается от цилиндрической, тем на много труднее вытеснить буровой раствор из заколонного пространства и соответственно чем больше выступов и сужений и чем они резче, тем больше при использовании шлаковых растворов образуются водных карманов вдоль ствола скважины. Из заколонного пространства скважины вытеснить буровой раствор полностью невозможно. Для обеспечения процесса цементирования с наибольшим вытеснением бурового раствора тампонажным следует выполнять мероприятия. Необходимо обеспечивать контактирования тампонажного раствора со стенкой скважины и обсадной колонной. Выполнение целого комплекса мероприятий с расхаживанием обсадных колонн при использовании скребков и других приспособлений изменит условия формирования тампонажного раствора. Стадия бурения позволяет обеспечить форму ствола, приближающую к конфигурации цилиндра, а следственно повысить качество цементирования скважины.

Одним из факторов цементирования скважины является:

Подвижность тампонажного раствора. Его подвижность т.е. способность покачиваться по трубам в течении необходимого для проведения процесса цементирования времени. Подвижность (растекаемость) раствора устанавливается благодаря конусу АзНИИ. Для глубоких скважин с малым зазорам растекаемость растворов рекомендуется повышать до 22 см. Раствор считается соответствующим ГОСТУ, если диаметр расплывающегося раствора не меннее 180 м при водоцементном отношении 0,5

Плотность тампонажного раствора. Это критерий оценки качества тампонажного раствора. Колебание его плотности при цементировании показывает на изменение его водоцементного отношения, это является нарушение технологического режима. Уменьшении плотности приводит к ухудшению свойств камня. Следует строго контролировать изменение плотности тампонажного раствора при цементировании и не допускать отклонения от заданной величины, что составляет 0,02 г/см3

Сроки схватывания тампонажного раствора. С помощью этих параметров определяется пригодность тампонажного раствора для транспортирования в заколонное пространство скважины. Для определения этих сроков при температуре 22 и 75 С применяют прибор, называемый иглой Вика. Сроки схватывания растворов подбирают исходя из конкретных условий.

Консистенция тампонажного раствора. Для цементирования глубоких высокотемпературных скважин необходимо устанавливать изменения загустевания (консистенции) тампонажных растворов во времени в процессе их перемешивания. Для определение этого параметра применяют консистометры КЦ-3 и КЦ-4.

Вспенивание. При закачки раствора в скважину необходимо обеспечить точность подсчета объема прокачиваемого раствора. При приготовлении раствора очень часто образуется очень много пены что дает неверное представление об количестве закаченного раствора в скважину. Способность раствора к вспениванию определяют в лаборатории.

Водоотдача цементного раствора. Нестабильность раствора является его расслоение, образование зон воды и цементного теста, несплошности цементного камня в заколонном пространстве скважины. Мероприятия повышение стабильности тампонажных растворов является уменьшение их водоотдачи.

Механическая прочность цементного камня. Она характеризуется пределами прочности на изгиб образцов-балочек. Прочность по ГОСТу должен обладать цементный камень на 2-е сутки твердения в водной среде при некоторой температуре. В зацементированном заколонном пространстве скважине могут возникать растягивающие, сжимающие и изгибающие напряжения.

5. Типы буровых долот и их назначение

5.1 Типы долот для сплошного бурения

Все долота для сплошного бурения подразделяются по воздействию на забой и по своему конструктивному исполнению. По характеру воздействия подразделяются на три группы:

долота лопастные (режущие и скалывающие породу)

долота шарошечные с почти цилиндрическими шарошками (скалывающие и дробящие породу)

долота с коническими шарошками (дробящие породу)

одно- ; двух- ; трех- ;четырехшарошечные

Применяются различного типа, размеров, моделей долота. При бурение скважин на территории РФ, широкое применение получили шарошечные долота. Ими ежегодно выполняются 90% всех работ на территории России и за рубежом. Наиболее распространен трехшарошечный вариант долота.

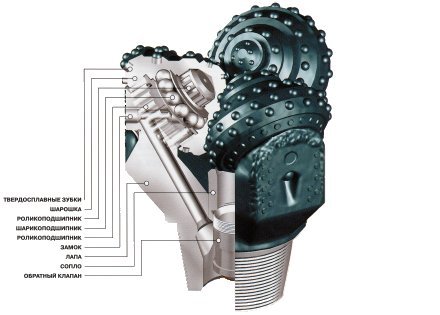

5.2 Шарошечные долота

Шарошечное бурение - способ бурения скважин с использованием шарошечного долота. Впервые было применено в США в 20-х годах 20-го века. В России этот способ бурения применятся с 30-х гг. 20 в. для бурения нефтяных и газовых скважин.

При шарошечном бурении горные породы разрушаются стальными или твердосплавными зубками шарошек, вращающимися на опорах бурового долота, которое, в свою очередь, вращается и прижимается с большим осевым усилием к забою.

Долото шарошечное - (англ. roller bit) породоразрушающий дробящий, дробяще-скалывающий инструмент карьерных станков вращательного бурения, с вооружением шарошки в виде фрезерованных на ней зубьев различной длины и конфигурации или впрессованных на нее штырей из твёрдого сплава - карбида вольфрама, применяемый для механического разрушения горной породы от мягкой до очень крепкой в процессе бурения скважины.

5.3 Лопастные долота

В отличие от шарошечных лопастные долота просты по конструкции и по технологии изготовления. Такие долота характерны своей механической скоростью в рыхлых, мягких и несцементированных породах. При бурении такими долотами часто наблюдается значительное уменьшение диаметра скважин, что приводит к необходимости расширения и проработки скважины перед спуском очередного долота. К таким долотам необходимо прикладывать большой крутящий момент. Они выпускаются в пяти разновидностей: 2Л - двухлопастные; 3Л - трехлопастные; 3ИР истирающе-режущие; П - пикообразные однолопастные.

5.4 Фрезерные долота

Фрезерное долото - применяется в твердых породах при глубоком вращательном бурении). Патент американских изобретателей Шарпа и Юза. Оно состоит из 2 конических, грубо насеченных, фрезеров из твердой стали, насаженных навстречу один другому под углом 46° к вертикали, каждый н"а собственной оси, на конце тупого массивного корпуса долота. Вследствие вращения корпуса ФД вместе со всей штанговой системой, каждый из фрезеров, касающийся забоя скважины, получает свое самостоятельное быстрое вращательное движение около своей собственной оси и своей работой изнашивает твердую породу забоя, отчего и получается поступательное движение всего бурового снаряда. Иногда на том же массивном корпусе долота устанавливаются подобные же, цилиндрические с усеченными конусами по концам и на вертикальной оси, фрезеры-расширители.

Эти долота могут быть использованы не только для бурения скважины в присутствии металлического и твердосплавного скрапа, но и для разбуривания оставшихся на забое шарошек и других металлических предметов, бетонных и иных пробок.

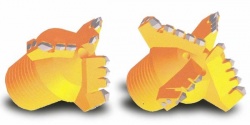

5.5 Долота ИСМ

Отличие ИСМ является в том, что их породоразрушающие элементы покрыты сверхтвердым материалом славутич. В зависимости от размера и конструкции долота ИСМ изготавливаются цельноковаными (с последующим фрезерованием лопастей) либо с приваренными лопастями. Данные долота обладают более высокой износостойкостью и меньшей стоимостью, по сравнению с долотами оснащенными природными алмазами. Долота ИСМ выпускают трех разновидностей: режущего действия (режущие), торцовые (зарезные) и истирающие.

5.6 Алмазные долота

Алмазные долота обладают наличием алмазных режущих элементов т.е. (природных или синтетических) той или иной величины (крупности). Обычно используются наименее ценные разновидности природного алмаза, именуемые карбонадо (бразильские технические алмазы) или черные алмазы (характерные своей вязкостью). Показатели данных долот зависят от качества и размеров алмазов. Качество определяют группой и категорией, а размер - числом камней. Природные и синтетические алмазы размещают в спекаемой матрице (обычно медно-твердосплавной), составляющей единое целое с нижней частью стального полого цилиндрического корпуса долота.

Литература

Иоаннесян Р.А., Основы теории и техники турбинного бурения, М-Л., 1953;

Лисичкин С.М., Очерки по истории развития отечественной нефтяной промышленности, М.-Л., 1954; Разведочное колонковое бурение, М., 1957;

Федюкин В.А., Проходка шахтных стволов и скважин бурением, М., 1959; Огневое бурение взрывных скважин, М., 1962;

Волков С.А., Сулакшин С.С., Андреев М.М., Буровое дело, М., 1965;

Куличихин Н.И., Воздвиженский Б.И., Разведочное бурение, М., 1966;Техника бурения при разработке месторождений полезных ископаемых, М., 1966;

Вадецкий Ю.В., Бурение нефтяных и газовых скважин, М., 1967;

Ханмурзин И.И., Бурение на верхнюю мантию, М., 1967; Техника горного дела и металлургии, М., 1968;

Скрыпник С.Г., Данелянц С.М., Механизация в автоматизация трудоёмких процессов в бурении, М., 1968;

Арш Э.И., Виторт Г.К., Черкасский Ф.Б., Новые методы дробления крепких горных пород. К., 1966.

В.И. Кудинов., Основы нефтегазопромыслового дела, М-И., 2008

Похожие рефераты:

Основной двигатель привода буровой установки. Буровая вышка и подвышенное основание. Оборудование для спуско-подъемных операции. Оборудование для роторного бурения. Буровые насосы. Превенторы (противовыбросовые устройства). Бурение скважины. Бурильная кол

Техническая характеристика бурильных труб. Описание процесса бурения, использование инструмента и материалов. Определение положения "нулевого" сечения КБТ. Оценка запаса прочности и критерии подбора труб. Определение действующих напряжений в породах.

Литолого-стратиграфическая характеристика, физико-механические свойства горных пород по разрезу скважины. Осложнения при бурении. Работы по испытанию в эксплуатационной колонне и освоению скважины, сведения по эксплуатации. Выбор способа бурения.

Введение Целью курсового проектирования является закрепление, углубление и обобщение знаний, полученных студентами при изучении теоретического курса «Разведочное бурение»; приобретение навыков для самостоятельного решения конкретных задач по технологии и технике бурения скважин с умелым использован...

Основные параметры бурового инструмента. Основные инструменты для механического разрушения горных пород в процессе бурения скважины. Бурильные долота и бурильные головки. Совершенствование буровых долот. Основные конструктивные параметры долот.

Назначение, типы, конструктивные особенности турбобуров. Секционные унифицированные шпиндельные турбобуры. Высокомоментные турбобуры с системой гидроторможения. Многосекционные турбобуры. Турбобур с независимой подвеской, с плавающим статором.

Проектирование разведочной скважины. Проработка целевого задания и геологических условий бурения. Выбор и обоснование способа бурения, конструкции скважины, бурового оборудования. Мероприятия по повышению выхода керна. Меры борьбы с искривлением скважин.

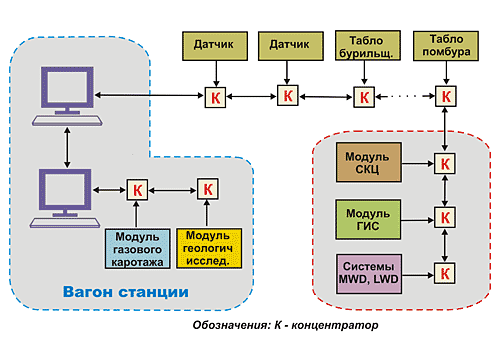

В последние годы в России созданы и внедряются в производство интеллектуальные инструменты, обеспечивающие контроль и документирование всего цикла строительства скважины в режиме реального времени.

Краткие сведения о районе буровых работ. Стратиграфический разрез, нефтеносность, водоносность и газоносность скважины. Возможные осложнения по разрезу скважины. Выбор и расчет конструкции скважины. Расчет основных параметров и техника безопасности.

Современное состояние и перспективы дальнейшего развития буровой техники. Характеристики и классификация буровых станков. Станки вращательного бурения шарошечными долотами и резцовыми коронками, ударного, ударно-вращательного и комбинированного бурения.

Понятие разведочного бурения, его сущность и особенности, применение и эффективность. Методы разведочных бурений, их характеристика и отличительные черты. Случаи использования геофизических работ, их порядок и этапы. Применение методов ядерной физики.

Условия и возможности бурения вторых стволов

Восстановление скважин из бездействия методом зарезки и бурения второго ствола для доразработки залежей и использования фонда бездействующих скважин. Зарезка и бурение непосредственно из-под башмака технической колонны без применения отклонителя.

Методы борьбы с катастрофическими поглощениями промывочной жидкости при бурении скважин. Использование ОЛКС для изоляции водопритоков при креплении скважин. Технология установки перекрывателя. Экологический раздел. Техника безопасности. Экономический эффе

Расчет мощности на разрушение забоя при алмазном бурении, мощности на вращение бурильной колонны, мощности бурового станка при бурении, в двигателе станка при бурении, на валу маслонасоса. Мощность, потребляемая двигателем бурового насоса из сети.

Описание работы с колонной бурильных труб, использующихся при бурении скважины. Техническая характеристика бурильных труб. Бурение с дополнительной нагрузкой КБТ. Проведение расчетов по определению возникающих напряжений, оценка запаса прочности труб.

Конструкцию скважин на нефть и газ разрабатывают и уточняют в соответствии с конкретными геологическими условиями бурения в заданном районе. Она должна обеспечить выполнение поставленной задачи, т.е. достижение проектной глубины, вскрытие нефтегазоносной залежи и проведение всего намеченного комплекса исследований и работ в скважине, включая ее использование в системе разработки месторождения.

Конструкция скважины зависит от сложности геологического разреза, способа бурения, назначения скважины, способа вскрытия продуктивного горизонта и других факторов.

Исходные данные для проектирования конструкции скважины включают следующие сведения:

назначение и глубина скважины;

проектный горизонт и характеристика породы-коллектора;

геологический разрез в месте заложения скважины с выделением зон возможных осложнений и указанием пластовых давлений и давлении гидроразрыва пород по интервалам;

диаметр эксплуатационной колонны или конечный диаметр скважины, если спуск эксплуатационной колонны не предусмотрен.

Порядок проектирования конструкции скважины на нефть и газ следующий.

Выбирается конструкция призабойного участка скважины . Конструкция скважины в интервале продуктивного пласта должна обеспечивать наилучшие условия поступления нефти и газа в скважину и наиболее эффективное использование пластовой энергии нефтегазовой залежи.

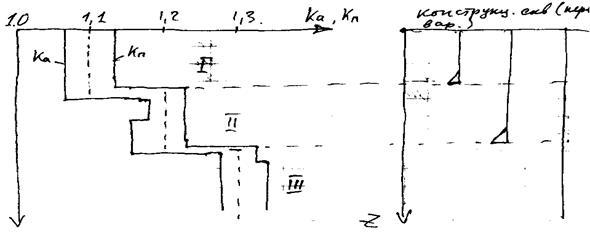

Обосновывается требуемое количество обсадных колонн и глубин их спуска . С этой целью строится график изменения коэффициента аномальности пластовых давлений k, и индекса давлений поглощения kпогл.

Обосновывается выбор диаметра эксплуатационной колонны и согласовываются диаметры обсадных колонн и долот . Расчет диаметров ведется снизу вверх.

Выбираются интервалы цементирования . От башмака обсадной колонны до устья цементируются: кондукторы во всех скважинах; промежуточные и эксплуатационные колонны в разведочных, поисковых, параметрических, опорных и газовых скважинах; промежуточные колонны в нефтяных скважинах глубиной свыше 3000 м; на участке длиной не менее 500 м от башмака промежуточной колонны в нефтяных скважинах глубиной до 3004) м (при условии перекрытия тампонажным раствором всех проницаемых и неустойчивых пород).

Интервал цементирования эксплуатационных колонн в нефтяных скважинах может быть ограничен участком от башмака до сечения, расположенного не менее чем на 100 м выше нижнего конца предыдущей промежуточной колонны.

Все обсадные колонны в скважинах, сооружаемых в акваториях цементируются по всей длине.

Этапы проектирования гидравлической программы промывки скважины буровыми растворами.

Под гидравлической программой понимается комплекс регулируемых параметров процесса промывки скважины. Номенклатура регулируемых параметров следующая: показатели свойств бурового раствора, подача буровых насосов, диаметр и количество насадок гидромониторных долот.

При составлении гидравлической программы предполагается:

Исключить флюидопроявления из пласта и поглощения бурового раствора;

Предотвратить размыв стенок скважины и механическое диспергирование транспортируемого шлама с целью исключения наработки бурового раствора;

Обеспечить вынос выбуренной горной породы из кольцевого пространства скважины;

Создать условия для максимального использования гидромониторного эффекта;

Рационально использовать гидравлическую мощность насосной установки;

Исключить аварийные ситуации при остановках, циркуляции и пуске буровых насосов.

Перечисленные требования к гидравлической программе удовлетворяются при условии формализации и решения многофакторной оптимизационной задачи. Известные схемы проектирования процесса промывки бурящихся скважин основаны на расчетах гидравлических сопротивлений в системе по заданным подаче насосов и показателям свойств буровых растворов.

Подобные гидравлические расчеты проводятся по следующей схеме. Вначале, исходя из эмпирических рекомендаций, задают скорость движения бурового раствора в кольцевом пространстве и вычисляют требуемую подачу буровых насосов. По паспортной характеристике буровых насосов подбирают диаметр втулок, способных обеспечить требуемую подачу. Затем по соответствующим формулам определяют гидравлические потери в системе без учета потерь давления в долоте. Площадь насадок гидромониторных долот подбирают исходя из разности между максимальным паспортным давлением нагнетания (соответствующим выбранным втулкам) и вычисленными потерями давления на гидравлические сопротивления.

Принципы выбора способа бурения: основные критерии выбора, учет глубины скважины, температуры в стволе, осложненности бурения, проектного профиля и др. факторов.

Выбор способа бурения, разработка более эффективных методов разрушения горных пород на забое скважины и решение многих вопросов, связанных со строительством скважины, невозможны без изучения свойств самих горных пород, условий их залегания и влияния этих условий на свойства горных пород.

Выбор способа бурения зависит от строения пласта, его коллекторских свойств, состава содержащихся в нем жидкостей и / или газов, числа продуктивных про-пластков и коэффициентов аномальности пластовых давлений.

Выбор способа бурения базируется на сравнительной оценке его эффективности, которая определяется множеством факторов, каждый из которых в зависимости от геолого-методических требований (ГМТ), назначения и условий бурения может иметь решающее значение.

На выбор способа бурения скважины оказывает влияние также целевое назначение буровых работ.

При выборе способа бурения следует руководствоваться целевым назначением скважины, гидрогеологической характеристикой водоносного пласта и глубиной его залегания, объемом работ по освоению пласта.

Сочетание параметров КНБК.

При выборе способа бурения кроме технико-экономических факторов следует учитывать, что, по сравнению с КНБК, на базе забойного двигателя роторные КНБК значительно технологичнее и надежнее в эксплуатации, устойчивее на проектной траектории.

Зависимость отклоняющей силы на долоте от кривизны скважины для стабилизирующих КНБК с двумя центраторами.

При выборе способа бурения кроме технико-экономических факторов следует учитывать, что по сравнению с КНБК на базе забойного двигателя роторные КНБК значительно технологичнее и надежнее в эксплуатации, устойчивее на проектной траектории.

Для обоснования выбора способа бурения в надсолевых отложениях и подтверждения изложенного выше вывода о рациональном способе бурения были проанализированы технические показатели турбинного и роторного бурения скв.

В случае выбора способа бурения с забойными гидравлическими двигателями, после расчета осевой нагрузки на долото необходимо выбрать тип забойного двигателя. Этот выбор осуществляется с учетом удельного момента на вращение долота, осевой нагрузки на долото и плотности бурового раствора. Технические характеристики выбранного забойного двигателя учитываются при проектировании частоты оборотов долота и гидравлической программы промывки скважины.

Вопрос о выборе способа бурения должен решаться на основе технико-экономического обоснования. Основным показателем для выбора способа бурения является рентабельность - себестоимость 1 м проходки. [1 ]

Прежде чем приступить к выбору способа бурения для углубления ствола с использованием газообразных агентов, следует иметь в виду, что их физико-механические свойства вносят вполне определенные ограничения, так как некоторые типы газообразных агентов неприменимы для ряда способов бурения. На рис. 46 показаны возможные сочетания различных типов газообразных агентов с современными способами бурения. Как видно из схемы, наиболее универсальными с точки зрения использования газообразных агентов являются способы бурения ротором и электробуром, менее универсальным - турбинный способ, который применяется только при использовании аэрированных жидкостей. [2 ]

Энерговооруженность ПБУ меньше влияет на выбор способов бурения и их разновидностей, чем энерговооруженность установки для бурения на суше, так - как кроме непосредственно бурового оборудования ПБУ оснащена вспомогательным, необходимым для ее эксплуатации и удержания на точке бурения. Практически буровое и вспомогательное оборудование работает поочередно. Минимально необходимая энерговооруженность ПБУ определяется энергией, потребляемой вспомогательным оборудованием, которая бывает больше необходимой для бурового привода. [3 ]

Восьмой, раздел технического проекта посвящен выбору способа бурения , типоразмеров забойных двигателей и буровых долог, разработке режимов бурения. [4 ]

Другими словами, выбор того или иного профиля скважины обусловливает в значительной степени выбор способа бурения 5 ]

Транспортабельность ПБУ не зависит от металлоемкости и энерговооруженности оборудования и не влияет на выбор способа бурения , так как ее буксируют без демонтажа оборудования. [6 ]

Другими словами, выбор того или иного типа профиля скважины обусловливает в значительной степенивыбор способа бурения , типа долота, гидравлической программы бурения, параметров режима бурения и наоборот. [7 ]

Параметры качки плавучего основания следует определять расчетным путем уже на начальных стадиях проектирования корпуса, так как от этого зависит рабочий диапазон волнения моря, при котором возможна нормальная и безопасная работа, а также выбор способа бурения , систем и устройств для снижения влияния качки на рабочий процесс. Снижение качки может быть достигнуто рациональным подбором размеров корпусов, взаимным их расположением и применением пассивных и активных средств борьбы с качкой. [8 ]

Наиболее распространенным методом разведки и эксплуатации подземных вод остается бурение скважин и колодцев. Выбор способа бурения определяют: степень гидрогеологической изученности района, цель работ, требуемая достоверность получаемой геолого-гидрогеологической информации, технико-экономические показатели рассматриваемого способа бурения, стоимость 1 м3 добываемой воды, срок существования скважины. На выбор технологии бурения скважин влияют температура подземных вод, степень их минерализации и агрессивность по отношению к бетону (цементу) и железу. [9 ]

При бурении сверхглубоких скважин предупреждение искривления стволов имеет очень важное значение в связи с отрицательными последствиями кривизны скважины при ее углублении. Поэтому при выборе способов бурения сверхглубоких скважин , и особенно их верхних интервалов, внимание следует уделять сохранению вертикальности и прямолинейно-ти ствола скважины. [10 ]

Вопрос о выборе способа бурения должен решаться на основе технико-экономического обоснования. Основным показателем для выбора способа бурения является рентабельность - себестоимость 1 м проходки. [11 ]

Так, скорость вращательного бурения с промывкой глинистым раствором превышает скорость ударно-канатного бурения в 3 - 5 раз. Поэтому решающим фактором при выборе способа бурения должен быть экономический анализ. [12 ]

Технико-экономическая эффективность проекта на строительство нефтяных и газовых скважин во многом зависит от обоснованности процесса углубления и промывки. Проектирование технологии этих процессов включает в себя выбор способа бурения , типа породо-разрушающего инструмента и режимов бурения, конструкции бурильной колонны и компоновки ее низа, гидравлической программы углубления и показателей свойств бурового раствора, типов буровых растворов и необходимых количеств химических реагентов и материалов для поддержания их свойств. Принятие проектных решений обусловливает выбор типа буровой установки, зависящей, помимо этого, от конструкции обсадных колонн п географических условий бурения. [13 ]

Применение результатов решений задачи создает широкую возможность проведения глубокого, обширного анализа отработки долот в большом количестве объектов с самыми разнообразными условиями бурения. При этом возможна также подготовка рекомендаций по выбору способов бурения , забойных двигателей, буровых насосов и промывочной жидкости. [14 ]

В практике сооружения скважин на воду получили распространение следующие способы бурения: вращательный с прямой промывкой, вращательный с обратной промывкой, вращательный с продувкой воздухом и ударно-канатный. Условия применения различных способов бурения определяются собственно техническими и технологическими особенностями буровых установок, а также качеством работ по сооружению скважин. Следует отметить, что при выборе способа бурения скважин на воду необходимо учитывать не только скорость проходки скважин и технологичность метода, но и обеспечение таких параметров вскрытия водоносного пласта, при которых деформация пород в призабойной зоне наблюдается в минимальной степени и ее проницаемость не снижается в сравнении с пластовой. [1 ]

Значительно сложнее выбрать способ бурения для углубления вертикального ствола скважины. Если при разбуривании интервала, выбранного исходя из практики бурения с использованием буровых растворов, можно ожидать искривления вертикального ствола, то, как правило, применяют пневмоударники с соответствующим типом долота. Если искривления не наблюдается, то выбор способа бурения осуществляется следующим образом. Для мягких пород (мягкие сланцы, гипсы, мел, ангидриты, соль и мягкие известняки) целесообразно применять бурение электробуром с частотами вращения долота до 325 об / мин. По мере увеличения твердости горных пород способы бурения располагаются в следующей последовательности: объемный двигатель, роторное бурение и ударно-вращательное бурение. [2 ]

С точки зрения повышения скорости и снижения себестоимости сооружения скважин с ПБУ интересен способ бурения с гидротранспортом керна. Этот способ при исключении отмеченных выше ограничений его применения может использоваться при разведке россыпей с ПБУ на поисковой и поисково-оценочной стадиях геологоразведочных работ. Стоимость бурового оборудования независимо от способов бурения не превышает 10 % общей стоимости ПБУ. Поэтому изменение стоимости только бурового оборудования не оказывает существенного влияния на стоимость изготовления и обслуживания ПБУ и на выбор способа бурения . Увеличение стоимости ПБУ оправдано лишь в том случае, если оно улучшает условия работы, повышает безопасность и скорость бурения, сокращает количество простоев из-за метеоусловий, расширяет по времени сезон буровых работ. [3 ]

Выбор типа долота и режима бурения: критерии выбора, способы получения информации и ее обработки для установления оптимальных режимов, регулирования величины параметров .

Выбор долота производят на основе знания горных пород (г/п) слагающих данный интервал, т.е. по категории твердости и по категории абразивности г/п.

В процессе бурения разведочной, а иногда и эксплуатацинной скважины периодически отбираются породы в виде нетронутых целиков (кернов) для составления стратиграфиеского разреза, изучения литологической характеристики пройденных пород, выявления содержания нефти, газа в порах пород и т. д.

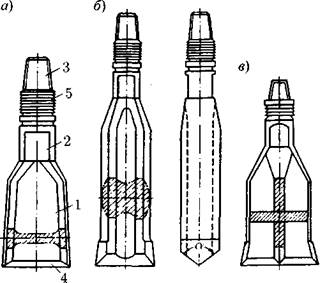

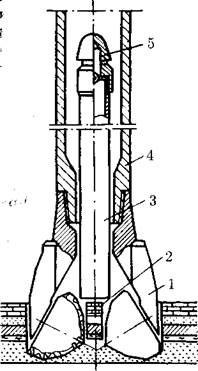

Для извлечения на поверхность керна применяют колонковые долота (рис. 2.7). Состоит такое долото из бурильной головки 1 и колонкового набора, присоединенного к корпусу бурильной головки с помощью резьбы.

Рис. 2.7. Схема устройства колонкового долота: 1 - бурильная головка; 2 - керн; 3 - грунтоноска; 4 - корпус колонкового набора; 5 - шаровой клапан

В зависимости от свойств породы, в которой осуществляется бурение с отбором керна, применяют шарошечные, алмазные и твердосплавные бурильные головки.

Режим бурения - сочетание таких параметров, которые существенно влияют на показатели работы долота, которые бурильщик может изменить со своего пульта.

Pд [кН] – нагрузка на долото, n [об/мин] – частота вращения долота, Q [л/с] – расход(подача) пром. ж-ти, H [м] – проходка на долото, Vм [м/час] – мех. скорость проходки, Vср=H/tБ – средняя,

Vм(t)=dh/dtБ – мгновенная, Vр [м/час] – рейсовая скорость бурения, Vр=H/(tБ + tСПО + tВ), C [руб/м] – эксплуатационные затраты на 1м проходки, C=(Cд+Сч(tБ + tСПО + tВ))/H, Cд – себестоимость долота; Cч – стоимость 1часа работы бур. обор.

Этапы поиска оптимального режима - на стадии проектирования - оперативная оптимизация режима бурения - корректировка проектного режима с учетом инф., полученной в процессе бурения.

В процессе проектирования мы используем инф. полученную при бурении скв. в данном

регионе, в аналог. усл., данные по гоелог. разрезу скв., рекомендаций завода-изготовителя бур. инстр., рабочих хар-к забойных двигателей.

2 способа выбора долота на забое: графический и аналитический.

Шарошки в бурильной головке смонтированы таким образом, чтобы порода в центре забоя скважины при бурении не разрушалась. Это создает условия для образования керна 2. Существуют четырёх-, шести- и далее восьмишарошечные бурильные головки, предназначенные для бурения с отбором керна в различных породах. Расположение породоразрушающих элементов в алмазных и твердосплавных бурильных головках также позволяет разрушать горную породу только по периферии забоя скважины .

Образующаяся колонка породы поступает при углублении скважины в колонковый набор, состоящий из корпуса 4 и колонковой трубы (грунтоноски) 3. Корпус колонкового набора служит для соединения бурильной головки с бурильной колонной, размещения грунтоноски и защиты её от механических повреждений, а также для пропуска промывочной жидкости между ним и грунтоноской. Грунтоноска предназначена для приёма керна, сохранения его во время бурения и при подъеме на поверхность. Для выполнения этих функций в нижней части грунтоноски устанавливаются кернорватели и кернодержатели, а вверху - шаровой клапан 5, пропускающий через себя вытесняемую из грунтоноски жидкость при заполнении её керном.

По способу установки грунтоноски в корпусе колонкового набора и в бурильной головке существуют колонковые долота со съемной и несъёмной грунтоноской.

Колонковые долота со съемной грунтоноской позволяют поднимать грунтоноску с керном без подъема бурильной колонны. Для этого в бурильную колонну спускают на канате ловитель, с помощью которого извлекают из колонкового набора грунтоноску и поднимают ее на поверхность. Затем, используя этот же ловитель, спускают и устанавливают в корпусе колонкового набора порожнюю грунтоноску, и бурение с отбором керна продолжается.

Колонковые долота со съемной грунтоноской применяют при турбинном бурении, а с несъемной - при роторном.

Принципиальная схема опробования продуктивного горизонта с помощью пластоиспытателя на трубах.

Пластоиспытатели весьма широко используются в бурении и позволяют получить наибольший объем информации об опробуемом объекте. Современный отечественный пластоиспытатель состоит из следующих основных узлов: фильтра, пакера, собственно опробывателя с уравнительным и главным впускным клапанами, запорного клапана и циркуляционного клапана.

Принципиальная схема одноступенчатого цементирования. Изменение давления в цементировочных насосах, участвующих в этом процессе.

Одноступенчатый способ цементирования скважин наиболее распространен. При этом способе в заданный интервал подается тампонажный раствор за один прием.

Заключительный этап проведения буровых работ сопровождается процессом, который предполагает цементирование скважин. От того, насколько качественно будут проведены эти работы, зависит жизнеспособность всей конструкции. Основная цель, преследуемая в процессе проведения данной процедуры, заключается в замещении бурового раствора цементным, который имеет еще одно название – тампонажный раствор. Цементирование скважин предполагает введение состава, который должен затвердеть, превратившись в камень. На сегодняшний день существует несколько способов осуществления процесса цементирования скважин, наиболее часто используемому из них более 100 лет. Это одноступенчатое цементирование обсадной колонны, явленное миру в 1905 году и используемое сегодня лишь с некоторыми доработками.

|

Схема цементирования с одной пробкой. |

Процесс цементирования

Технология осуществления цементирования скважин предполагает проведение 5 главных видов работ: первый – замешивание тампонажного раствора, второй – закачивание состава в скважину, третий – подача смеси выбранным методом в затрубное пространство, четвертый – затвердевание тампонажной смеси, пятый – проверка качества осуществленных работ.

Перед стартом работ должна быть составлена схема цементирования, которая имеет в основе технические расчеты процесса. Важно будет при этом взять во внимание горно-геологические условия; протяженность интервала, которому необходимо укрепление; характеристики конструкции скважинного ствола, а также его состояние. Следует использовать в процессе проведения расчетов и опыт осуществления таких работ в определенном районе.

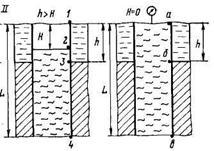

Рисунок 1. Схема процесса одноступенчатого цементирования.

На рис. 1 можно увидеть изображение схем процесса одноступенчатого цементирования. «I» – старт подачи смеси в ствол. «II» – это подача смеси, нагнетаемой в скважину, когда раствор перемещается вниз по обсадной колонне, «III» – это старт продавливания тампонажного состава в затрубное пространство, «IV» – это заключительный этап продавливания смеси. На схеме 1 – манометр, который отвечает за контроль уровня давления; 2 – цементировочная головка; 3 – пробка, расположенная сверху; 4 – нижняя пробка; 5 – обсадная колонна; 6 – стены скважины; 7 – стоп-кольцо; 8 – жидкость, предназначенная для продавливания тампонажной смеси; 9 – буровой раствор; 10 – цементная смесь.

Принципиальна схема двухступенчатого цементирования с разрывом во времени. Достоинства и недостатки.

Ступенчатое цементирование с разрывом во времени.Интервал цементирования делят на две части, а в ок у границы раздела устанавливают специальную цементировочную муфту. Снаружи колонны над муфтой и под нею размещают центрирующие фонари. Сначала цем-ют нижнюю часть колонны. Для этого в колонну закачивают 1 порцию цр в объеме, необходимого для заполнения кп от башмака колонны до цементировочной муфты, затем продавочную жидкость. Для цементирования 1 ступени объём продавочной жидкости должен быть равен внутреннему объёму колонны. Закачав пж, сбрасывают в колонну шар. Под силой тяжести шар опускается вниз по колонне и садится на нижнюю втулку цементировочной муфты. Тогда вновь начинают закачивать пж в колонну: давление в ней над пробкой растёт, втулка смещается вниз до упора, а пж через открывшиеся отверстия выходит за колонну. Через эти отверстия скважину промывают, пока не затвердеет цементный раствор (от несколько часов до суток). После закачивают 2 порцию цр, освобождая верхнюю пробку и вытесняют раствор 2 порцией пж. Пробка, достигнув втулки, укрепляется с помощью штифтов в корпусе цементировочной муфты, сдвигает её вниз; при этом втулка закрывает отверстия муфты и разобщает полость колонны от кп. После затвердения пробку разбуривают. Место установки муфты выбирают в зависимости от причин, побудивших прибегнуть к ступ цементированию. В газовых скважинах цементировочная муфта устанавливается на 200-250м выше кровли продуктивного горизонта. Если при цементировании скважины существует опасность поглощения, место установки муфты рассчитывают так, чтобы сумма гидродинамиеских давлений и статическое давление столба растворов в заколонном пространстве была меньше давления разрыва слабого пласта. Всегда цементировочную муфту следует размещать против устойчивых не проницаемых пород и центрировать фонарями. Применяют:а) если при одноступенчатом цементировании неизбежно поглощение раствора; б) если вскрыт пласт с АВД и в период схватывания р-ра после одноступенатого цементирования могут возникнуть перетоки и газопроявления; в) если для одноступенчатого цементирования требуется одновременное участие в операции большого числа цементных насосов и смесительных машин. Недостатки: большой разрыв во времени между окончанием цементирования нижнего участка и началом цементирования верхнего. Этот недостаток можно в основном устранить, установив на ок, ниже цементировоной муфты, наружный пакер. Если по окончании цементирования нижней ступени заколонное пространство скважины герметизировать пакером, то можно сразу же приступить к цементировке верхнего участка.

Принципы расчета обсадной колонны на прочность при осевом растяжении для вертикальных скважин. Специфика расчета колонн для наклонных и искривленных скважин.

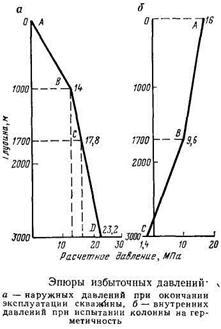

Расчет обсадной колонны начинают с определения избыточных наружных давлений. [1 ]

Расчет обсадных колонн проводят при проектировании с целью выбора толщин стенок и групп прочности материала обсадных труб, а так же для проверки соответствия заложенных при проектировании нормативных коэффициентов запаса прочности ожидаемым с учетом сложившихся геологических, технологических, конъюнктурных условий производства. [2 ]

Расчет обсадных колонн с трапецеидальной резьбой на растяжение проводят, исходя из допустимой нагрузки. При спуске обсадных колонн секциями за длину колонны принимают длину секции. [3 ]

Расчет обсадной колонны включает определение факторов, влияющих на повреждение обсадных труб, и выбор наиболее приемлемых марок стали для каждой определенной операции с точки зрения надежности и экономичности. Конструкция обсадной колонны должна отвечать требованиям, предъявляемым к колонне при заканчивании и эксплуатации скважины. [4 ]

Расчет обсадных колонн для наклонно-направленных скважин отличается от принятого для вертикальных скважин выбором запаса прочности на растяжение в зависимости от интенсивности искривления ствола скважины, а также определением наружных и внутренних давлений, в котором положение характерных для наклонной скважины точек определяется по ее вертикальной проекции.

Расчет обсадных колонн производят по максимальным значениям избыточных наружных и внутренних давлений, а также осевых нагрузок (при бурении, опробовании, эксплуатации, ремонте скважин), при этом учитывают раздельное и совместное их действие.

Основное отличие расчета обсадных колонн для наклонно направленных скважин от расчета для вертикальных скважин заключается в определении запаса прочности на растяжение, который производится в зависимости от интенсивности искривления ствола скважины, а также расчета наружных и внутренних давлений с учетом удлинения ствола скважины

Выбор обсадных труб и расчет обсадных колонн на прочность проводятся с учетом максимальных ожидаемых избыточных наружных и внутренних давлений при полном замещении раствора пластовым флюидом, а также осевых нагрузок на трубы и агрессивности флюида на стадиях строительства и эксплуатации скважины на основании действующих конструкций.

Основными нагрузками при расчете колонны на прочность являются осевые растягивающие нагрузки от собственного веса, а также наружное и внутреннее избыточное давления при цементировании и эксплуатации скважины. Кроме того, на колонну действуют и другие нагрузки:

· осевые динамические нагрузки в период неустановившегося движения колонны;

· осевые нагрузки от сил трения колонны о стенки скважины в процессе ее спуска;

· сжимающие нагрузки от части собственного веса при разгрузке колонны на забой;

· изгибающие нагрузки, возникающие в искривленных скважинах.

Расчет эксплуатационной колонны для нефтяной скважины

Условные обозначения, принятые в формулах:

Расстояние от устья скважины до башмака колонны, м L

Расстояние от устья скважины до тампонажного раствора, м h

Расстояние от устья скважины до уровня жидкости в колонне, м Н

Плотность опрессовочной жидкости, г/см 3 r ОЖ

Плотность бурового раствора за колонной, г/см 3 r БР

Плотность жидкости в колонне r В

Плотность тампонажного цементного раствора за колонной r ЦР

Давление избыточное внутреннее на глубине z, МПа Р ВИz

Давление избыточное наружное на глубине z Р НИz

Давление избыточное критическое наружное, при котором напряжение

Давление в теле трубы достигает предела текучести Р КР

Давление пластовое на глубине z Р ПЛ

Давление опрессовки

Общий вес колонны подобранных секций, Н (МН) Q

Коэффициент разгрузки цементного кольца k

Коэффициент запаса прочности при расчете на наружное избыточное давление n КР

Коэффициент запаса прочности при расчете на растяжение n СТР

Рисунок 69. Схема цементирования скважины

При h > Н Определяем избыточные наружные давления (на стадии окончания эксплуатации) для следующих характерных точек.

1: z = 0; Р н.иz = 0,01ρ б.р * z; (86)

2: z = H; Р н.и z = 0,01ρ б. р * H, (МПа); (87)