- Подготовка к процессу

- Предварительные работы

- Завершение

- Возникающие осложнения

- Способы бурения

Бурение – это процедура разламывания горных пород специальной бурильной техникой. Бурение, как и многие другие технологии, имеет несколько направлений.

Процесс бурения включает в себя разламывание горных пород при помощи бурильной техники, в результате чего получается скважина.

Эти направления зависят от положения горного пласта:

- вертикальное;

- наклонно-направленное;

- горизонтальное.

Процесс прокладывания в земле направленного цилиндрического ствола называют бурением. Впоследствии этот канал называют скважиной. В диаметре она должна быть меньше длины. Устье скважины (начало) располагается на поверхности. Забоем и стволом называют дно и стены скважины соответственно.

Подготовка к процессу

При бурении скважин сначала:

Процесс бурения невозможен без специальной бурильной техники.

- На участок бурения подвозят бурильную технику.

- Потом начинается процесс бурения. Он заключается в углублении ствола скважины путем промывания его и бурения.

- Во избежание обрушения стенок скважин проводят разобщение пластов – работы по укреплению пластов земли. Для этого в пробуренную землю опускают и прокладывают трубы, которые соединяются в колонны. Затем все пространство между трубами и землей цементируют (тампонируют).

- Последний этап работ называется освоение скважин. В него входит вскрытие последнего пласта, установка призабойной зоны, а также перфорация и вызов оттока.

Для того чтобы начать бурение сначала, нужно осуществить подготовительные работы.

Сначала оформляют документы, разрешающие вырубку и расчистку лесного массива, но для этого нужно получить согласие лесхоза. При подготовке участка для бурения проводят следующие работы:

Перед тем как начать бурение скважин, необходимо расчистить участок от деревьев.

- разбивка зон на участки по координатам;

- вырубка деревьев;

- планировка;

- возведение поселка рабочих;

- подготовка основы для буровой;

- приготовление и разметка площадки;

- установка фундаментов под цистерны на ГСМ складе;

- устройство обволоки склада, приготовление оборудования.

Следующий этап работ – это подготовка вышкомонтажного оборудования. Для этого:

- производят монтаж техники;

- монтаж линий;

- монтаж подвышечных оснований, оснований и блоков;

- монтаж и подъем вышки;

- пусконаладочные работы.

Вернуться к оглавлению

Предварительные работы

После того, как буровая машина установлена, прибывает спецкомиссия на проверку оборудования, техники и качества труда.

Когда бурильная установка готова, начинаются работы по приготовлению к бурению. Как только буровая машина установлена и возведение сооружений закончено, буровую проверяет спецкомиссия. Мастер бригады бурения, принимая комиссию, вместе с ней следит за качеством работ, проверяет технику и исполнение охраны труда.

Например, светильники по способу исполнения должны быть во взрывобезопасном кожухе, по шахте должно быть распределено аварийное освещение на 12 V. Все замечания производимые комиссией должны быть учтены до начала работ по бурению.

До того как начать буровые работы, техника оснащается соответствующим оборудованием: шурфом под квадрат, буровыми трубами, долотом, приспособлениями малой механизации, обсадными трубами под кондуктор, контрольно-измерительными приборами, водой и т. д.

На буровой должны быть домики для жилья, беседка, столовая, баня для сушки вещей, лаборатория для анализа растворов, инвентарь для тушения пожаров, вспомогательный и рабочий инструмент, плакаты по технике безопасности, аптечки и медикаменты, склад для бурильного оборудования, вода.

После того как вышка для бурения была установлена, начинается ряд работ по переоснастке талевой системы, в процессе чего осуществляется установка оборудования и апробирование средств малой механизации. Технология забуривания начинается с установки мачты. Ее направления должно быть установлено точно по центру оси вышки.

После центровки вышки производится бурение под направление. Это опускание трубы для упрочнения скважин и заливка ее верхнего конца, который должен по направлению совпадать с желобом, цементом. После того, как направление в процессе бурения скважин было установлено, еще раз проверяют центровку между осями ротора и вышки.

В центре скважины производят бурение под шурф для квадрата и в процессе обсаживают трубой. Бурение шурфа скважины исполняется турбобуром, который во избежание слишком быстрого вращения удерживается пеньковым канатом. Одним концом он крепится к ноге вышки, а второй удерживается в руках через блочок.

Вернуться к оглавлению

Завершение

После подготовительных работ, за 2 дня до пуска буровой, организуется конференция, где участвует вся администрация (главный инженер, технолог, главный геолог и т. д.). На конференции обсуждают:

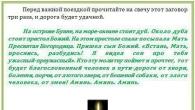

Схема строения геологических пород на месте обнаружения нефти: 1 – глины, 2 – песчаники водонасыщенные, 3 – нефтяная залежь.

- строение скважины;

- строение пород в месте геологического разреза;

- осложнения, которые могут возникнуть в процессе бурения и т. д;

- затем рассматривают нормативную карту;

- обсуждаются работы по безаварийной и скоростной проводке.

Процесс бурения может быть начат при оформлении следующих документов:

- геолого-технического наряда;

- разрешения о вводе буровой в действие;

- нормативной карты;

- вахтового журнала;

- журнала по буровым растворам;

- журнала ведения охраны труда;

- учета работы дизелей.

На буровой могут применяться следующие виды механизмов и материалов:

- цементирование оборудования;

- плакаты с надписями о безопасности и об охране труда;

- каротажное оборудование;

- питьевая вода и техническая;

- вертолетная площадка;

- цементные растворы и буровые;

- химические реагенты;

- обсадные трубы и бурильные.

Бурение скважин – метод вырубания горной породы при котором образуется шахта. Такие шахты (скважины) испытывают на наличие нефти и газа. Для этого производят перфорацию ствола скважины для провоцирования притока нефти или газа из продуктивного горизонта. Затем производится демонтаж бурильной техники и всех вышек. На скважине устанавливается пломба с указанием названия и срока бурения. После этого мусор уничтожается, все амбары зарываются, а металлолом утилизируется.

Обычно вначале максимальный диаметр скважин не превышает 900 мм. В конце он редко когда достигает 165 мм. Процесс бурения представляет собой несколько процессов, в ходе которых происходит строительство ствола скважины:

- процесс углубления дна скважин посредством раскрашивания горных пород буровым инструментом;

- удаление разломанной породы их шахты скважины;

- крепление ствола скважин;

- проведение геолого-геофизических работ по исследованию породы разлома и обнаружению продуктивных горизонтов;

- спуск и цементирование глубины.

По глубине скважины бывают следующих типов:

- мелкая – глубиной 1500 м;

- средняя – глубиной до 4500 м;

- глубокая – 6000 м;

- сверхглубокая – свыше 6000 м.

Процесс бурения – это разламывание горных пород буровыми долотами. Разломанные части этой породы вычищают потоком промывочного (жидкого) раствора. Глубина скважин увеличивается в процессе разрушения забоя по всей площади.

Вернуться к оглавлению

Возникающие осложнения

Обвал стенок скважины может произойти вследствие неустойчивой структуры породы.

При процессе бурения скважины могут возникнуть некоторые осложнения. Это могут быть:

- обвалы стен шахты;

- поглощения промывочной жидкости;

- аварии;

- неточное просверливание ствола скважин и т. д.

Обвалы могут возникнуть вследствие неустойчивой структуры породы. Их признаком могут служить;

- повышенное давление;

- слишком сильная вязкость промывочной жидкости;

- слишком большое количество обломков при промывке шахты.

Поглощение промывочного раствора происходит из-за того, что раствор, залитый в шахту, полностью засасывается пластом. Обычно это происходит тогда, когда пласты имеют пористую структуру или большую проницаемость.

Бурение – это процесс, при котором вращающийся снаряд доводят до забоя, а потом поднимают снова. При этом скважины просверливаются до коренных пород, врезаясь на 0,5-1,5 м. После этого в устье опускается труба для предотвращения размыва и для того, чтобы промывочная жидкость, выходя из скважины, попадала в желоб.

Частота вращения бурового снаряда и шпинделя зависит от физических свойств горных пород, диаметра и вида буровой коронки. Скоростью вращения управляет регулятор подачи, создающий нужную нагрузку на коронку. При этом он создает определенное давление на резцы снаряда и стенки забоя.

Прежде чем начать бурение скважины нужно составить ее проектный чертеж, где указаны:

- физические свойства пород: их твердость, устойчивость и водонасыщенность;

- глубина и наклон скважины;

- конечный диаметр скважины, на который влияет твердость пород;

- способы бурения.

Составление проекта скважин начинается с выбора ее глубины, диаметра по окончании бурения, углов забуривания, структуры.

Глубина картировочных скважин зависит от геологического анализа с последующим его картированием.

Важно отметить, что бурение нефтяных и газовых скважин может быть осуществлено только при строжайшем соблюдении всех правил и требований. И это вовсе не удивительно, ведь работать приходится с достаточно опасным и чувствительным материалом, добыча которого в любом случае требует грамотного подхода. И, чтобы разобраться во всех аспектах работы с таковым, необходимо в первую очередь рассмотреть все основы данного дела и его составляющих.

Так, скважиной называют горную выработку, которая создается без необходимости доступа внутрь человека и имеет цилиндрическую форму – ее длина многократно превышает диаметр. Начало скважины именуется устьем, поверхность цилиндрической колонны – стволом или стенкой, дно же объекта именуется забоем. Длина объекта отмеряется от устья до забоя, глубина же – проекцией оси на вертикаль. Начальный диаметр такого объекта на максимуме не превышает 900 мм, конечный же диаметр в редких случаях оказывается меньше 165 мм – такова специфика процесса, именуемого бурение нефтяных и газовых скважин , и его особенностей.

Особенности бурения нефтяных и газовых скважин

Создание скважин как отдельный процесс состоит по большей части из бурения, а оно же, в свою очередь, имеет в основе такие операции:

- Процесс углубления при разрушении буровым инструментом горных пород,

- Удаление из скважины измельченной породы,

- Укрепление ствола обсадными колоннами по мере углубления шахты,

- Выполнение геолого-геофизических работ для поиска продуктивных горизонтов,

- Цементирование эксплуатационной колонны.

Классификация нефтяных и газовых скважин

Известно, что необходимые материалы, которые планируется добывать, могут залегать на разной глубине. И потому бурение может также выполняться на разную глубину, и при этом, если речь идет о глубине до 1500 метров, бурение считается мелким, до 4500 – средним, до 6000 – глубоким. На сегодняшний день бурение нефтяных и газовых скважин осуществляется на сверхглубокие горизонты, глубже 6000 метров – в этом отношении очень показательна Кольская скважина, глубина которой составляет 12650 метров. Если же рассматривать способы бурения, ориентируясь по методу разрушения горных пород, то здесь можно привести в пример механические методы, например вращательные, которые реализуются при использовании электробура и забойных двигателей винтового типа. Существуют также и ударные методы. А еще используют немеханические методики, среди которых можно отметить электроимпульсные, взрывные, электрические, гидравлические и прочие. Все они используются не слишком широко.

Работы при бурении на нефть или газ

В классическом варианте при бурении на нефть или газ буровые долота используют для разрушения породы, а потоки промывочной жидкости постоянно очищают забой. В редких случаях для продува используется рабочий реагент газообразного типа. Бурение в любом случае выполняется вертикально, наклонное бурение применяется только при необходимости, также применяется кустовое, наклонно-направленное, двуствольное или многозабойное бурение. Углубление скважин выполняют при отборе керна или без такового, первый вариант используется при работе по периферии, а второй – по всей площади. Если керн отбирается, его изучают на предмет пройденных слоев породы, поднимая периодически на поверхность.

Бурение на нефть и газ выполняется сегодня как на суше, так и на море, и реализуются такие работы при использовании специальных буровых установок, обеспечивающих вращательное бурение при помощи специализированных бурильных труб, которые соединяются муфтово-замковыми резьбовыми соединениями. Также порой применяются непрерывные гибкие трубы, которые наматываются на барабаны и могут иметь длину порядка 5 тыс. метров и более. Таким образом, подобные работы никак нельзя назвать простыми – они весьма специфичны и сложны, и особый акцент здесь стоит сделать на новые технологии, изучение которых может оказаться непростой задачей даже для профессионалов в данной отрасли.

Новые технологии бурения нефтяных и газовых скважин на выставке Нефтегаз

Обмен информацией и изучение новинок может обеспечить оптимальный прогресс, и потому оставлять в стороне такую необходимость просто нельзя. Если вы решили приобщиться к современным достижениям и окунуться в профессиональную среду – именно для этой цели проводятся профессиональные мероприятия, в одном из которых вам определенно стоит принять участие. Речь идет о выставках, которые ежегодно проходят в ЦВК «Экспоцентр» и собирают в дни открытия сотни и тысячи специалистов данного направления. Здесь можно с легкостью получить доступ к новым разработкам, изучить передовые технологии и при этом обзавестись полезными связями в необходимо объеме, найти клиентов и партнеров. Подобные возможности не стоит упускать, ведь они предоставляются не так уж часто и при правильном подходе могут обеспечить значительный прогресс!

Читайте другие наши статьи.

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

ГОУВПО "УДМУРТСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ"

Кафедра экономики, управления нефтяной и газовой промышленности

Курсовая работа

На тему "Бурение нефтяных и газовых скважин"

Руководитель Борхович С. Ю.

Вопросы к контрольной работе

1. Способы бурения скважин

1.1Ударное бурение

1.2 Вращательное бурение

2. Бурильная колонна. Основные элементы. Распределение нагрузки по длине бурильной колонны

2.2 Состав бурильной колонны

3. Назначение буровых растворов. Технологические требования и ограничения к свойствам буровых растворов

3.1 Функции бурового раствора

3.2 Требования к буровым растворам

4. Факторы влияющие на качество цементирования скважины

5. Типы буровых долот и их назначение

5.1Типы долот для сплошного бурения

Шарошечные долота

5.3 Лопастные долота

5.4 Фрезерные долота

5.5 Долота ИСМ

Литература

Вопросы к контрольной работе

Способы бурения скважин

Бурильная колонна. Основные элементы. Распределение нагрузки по длине бурильной колонны

Назначение буровых растворов. Технологические требования и ограничения к свойствам буровых растворов

Факторы влияющие на качество цементирования скважины

Типы буровых долот и их назначение

1 . Способы бурения скважин

Существует разные способы бурения, но промышленное распространение получило механическое бурение. Оно подразделяется на ударное и вращательное.

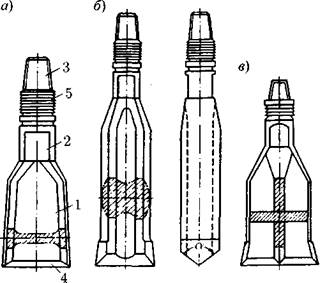

1.1 Ударное бурение

При ударном бурении в буровой инструмент входит: долото (1); ударные штанги (2); канатный замок (3); На поверхности устанавливают мачту (12); блок (5); оттяжной ролик балансира (7); вспомогательный ролик (8); барабан бурового станка (11); канат (4); шестерни (10); шатун (9); балансирная рама (6). При вращение шестерен совершая движения, приподнимая и опуская балансирную раму. При опускании рамы оттяжной ролик поднимает буровой инструмент над забоем скважины. При подъеме рамы канат отпускается, долото падает в забой тем самым разрушая породу. В целях недопущения обрушения стенок скважины в нее опускают обсадную колонну. Этот способ бурения применим на небольшие глубины при бурении водяных скважин. На данный момент ударный способ для бурения скважин не применяется.

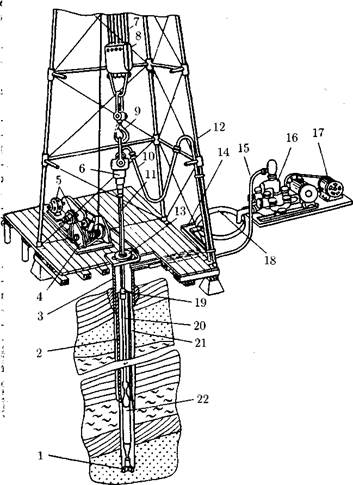

1.2 Вращательное бурение

Вращательный бурения. Нефтяные и газовые скважины бурятся методом вращательного бурения. При таком бурении разрушение пароды происходит за счет вращение долота. Вращение долоту придает ротор находящийся на устье через колонну бурильных труб. Это называется роторным спосабом. Так же крутящий момент иногда создается при помощи двигателя (турбобура, электробура, винтового забойного двигателя), то этот способ будит называться бурение забойным двигателем.

Турбобур – это гидравлическая турбина, приводимая во вращение с помощью нагнетаемой насосами в скважину промывочной жидкости.

Электробур – представляет из себя электродвигатель, электрический ток к нему подается к нему подается по кабелю с поверхности. Бурение скважин ведется с помощью буровой установки.

1-долото; 2 - надолотная утяжеленная бурильная труба; 3,8 - переводник; 4 - центратор; 5 - муфтовый переводник; 6,7 - утяжеленные бурильные трубы;9 - предохранительное кольцо; 10 - бурильные трубы; 11 - предохранительный переводник; 12,23 - переводники штанговые, нижний и верхний; 13 - ведущая труба; 14 -редуктор; 15 - лебедка;16 - переводник вертлюга; 17 - крюк;18 -кронблок;19 - вышка;20 - талевый блок; 21 - вертлюг;22 - шланг;24 - стояк;25 - ротор;26 - шламоотделитель;27 - буровой насос

Разрушение осуществляется с помощью долота, спускаемым на бурильных трубах, на забой. Вращательное движение придается при помощи забойного двигателя, через колонну бурильных труб. После спуска бурильных труб с долотом в отверстие ствола ротора вставляют два вкладыша, а внутрь их два зажима, которые образуют отверстие квадратного сечения. В этом отверстие так же находится ведущая труба тоже квадратного сечения. Она воспринимает вращающий момент от стола ротора и свободно перемещается вдоль оси ротора. Все спускоподъемные операции и удержания на весу колонны бурильных труб осуществляется грузоподъемным механизмом.

2 Бурильная колонна. Основные элементы. Распределение нагрузки по длине бурильной колонны

2.1 Назначение бурильной колонны

Бурильная колонна является связующим звеном между буровым оборудованием, расположенном на дневной поверхности, и скважинным инструментом (буровое долото, испытатель пластов, ловильный инструмент и др.), используемым в рассматриваемый момент времени для выполнения какой-либо технологической операции в стволе скважины.

Функции, выполняемые бурильной колонны, определяются проводимыми в скважине работами. Главными из них являются следующие.

В процессе механического бурения бурильная колонна:

является каналом для подведения на забой энергии, необходимой для вращения долота: механической - при роторном бурении; гидравлической – при бурении с гидравлическими забойными двигателями (турбобур, винтовой забойный двигатель); электрической – при бурении электробурами (через расположенный внутри труб кабель);

воспринимает и передает на стенки скважины (при малой текущей глубине скважины также на ротор) реактивный крутящий момент при бурении с забойными двигателями;

является каналом для осуществления круговой циркуляции рабочего агента (жидкости, газожидкостной смеси, газа); обычно рабочий агент по внутритрубному пространству движется вниз к забою, захватывает разрушенную породу (шлам), а далее по затрубному пространству движется вверх к устью скважины (прямая промывка);

служит для создания (весом нижней части колонны) или передачи (при принудительной подаче инструмента) осевой нагрузки на долото, воспринимая одновременно динамические нагрузки от работающего долота, частично гася и отражая их обратно на долото и частично пропуская их выше;

может служить каналом связи для получения информации с забоя или передачи управляющего воздействия на скважинный инструмент.

При спускоподъемных операциях бурильная колонна служит для спуска и подъема долота, забойных двигателей, различных забойных компоновок;

для пропуска скважинных контрольно-измерительных приборов;

для проработки ствола скважины, осуществляя промежуточных промывок с

целью удаления шламовых пробок и др.

При ликвидации осложнений и аварий, а также проведении исследований в скважине и испытании пластов бурильная колонна служит:

для закачки и продувки в пласт тампонирующих материалов;

для спуска и установки пакеров с целью проведения гидродинамических исследований пластов путем отбора или нагнетания жидкости;

для спуска и установки перекрывателей с целью изоляции зон поглащений,

укрепления зон осыпаний или обвалов, установки цементных мостов и др.;

для спуска ловильного инструмента и работы с ним.

При бурении с отбором керна (образца горной породы) со съемной колонковой трубой бурильная колонна служит каналом, по которому осуществляется спуск и подъем колонковой трубы.

2.2 Состав бурильной колонны

Бурильная колонна (за исключением появившихся в последнее время непрерывных труб) составляется из бурильных труб с помощью резьбового соединения. Соединение труб между собой обычно осуществляется с помощью специальных соединительных элементов – бурильных замков, хотя могут использоваться и беззамковые бурильные трубы. При подъеме бурильной колонны (с целью замены изношенного долота или при выполнении других технологических операций) бурильная колонна каждый раз разбирается на более короткие звенья с установкой последних внутри вышки на специальной площадке – подсвечнике или (в редких случаях) на стеллажах вне буровой вышки, а при спуске она вновь собирается в длинную колонну.

Собирать и разбирать бурильную колонну с разборкой ее на отдельные (одиночные) трубы было бы неудобно и нерационально. Поэтому отдельные трубы предварительно (при наращивании инструмента) собираются в так называемые бурильные свечи, которые в дальнейшем (пока бурение ведется данной бурильной колонной) не разбираются.

Свеча длинной 24-26 м (при глубине бурения 5000 м и более могут использоваться бурильные свечи длиной 36-38 м с буровой вышкой высотой 53-64 м) составляется из двух, трех или четырех труб при использовании труб длиной соответственно 12, 8 и м. В последнем случае в целях удобства две 6-метровые трубы предварительно соединяются с помощью соединительной муфты в двухтрубку (колено), которая в дальнейшем не разбирается.

В составе бурильной колонны непосредственно над долотом или над забойным двигателем всегда предусматриваются утяжеленные бурильные трубы (УБТ), которые, имея кратно большие, по сравнению с обычными бурильными трубами, массу и жесткость, позволяют создавать необходимую нагрузку на долото и обеспечивают достаточную жесткость низа инструмента во избежание его продольного изгиба и неуправляемого искривления ствола скважины. УБТ используются также для регулирования колебаний низа бурильной колонны в сочетании с другими ее элементами.

В состав бурильной колонны обычно включают центраторы, калибраторы, стабилизаторы, фильтры, часто – металлошламоуловители, обратные клапаны, иногда – специальные механизмы и устройства, такие как расширители, маховики, забойные механизмы подачи, волноводы, резонаторы, амортизаторы продольных и крутильных колебаний, протекторные кольца, имеющие соответствующее назначение.

Для управляемого искривления ствола скважины в заданном направлении или же, напротив, для выправления уже искривленного ствола в состав бурильной колонной включают отклонители, а для сохранения прямолинейного направления ствола скважины используют специальные, нередко довольно сложные, компоновки нижней части бурильной колонны.

3. Назначение буровых растворов. Технологические требования и ограничения к свойствам буровых растворов

3.1 Функции бурового раствора

Растворы выполняют функции от которых зависит не только результат и скорость бурения, но и ввод скважины в эксплуатацию с максимальной продуктивностью. Успешное выполнение этих функций - обеспечивает быстрое углубление, сохранение в устойчивом состоянии ствола скважины и коллекторских свойств продуктивности данного пласта. Все эти функции зависят от взаимодействия раствора с проходимыми породами и характером взаимодействия природой и составом дисперсионной среды. По составу данной среды растворы подразделяются на три типа: растворы на водной основе; растворы на нефтяной основе и газообразные агенты. Состав бурового раствора подбирается в соответствии с типом грунта, диаметром трубопровода, протяженностью скважины и другими факторами.

3.2 Требования к буровым растворам

Буровые растворы по применению можно расположить в следующий ряд: аэрированная вода, буровой раствор на водной основе, буровой раствор на углеводородной основе. Однако раствор подбирают с учетом предупреждения осложнений и аварий в процессе бурения. Одними из основных требований к буровым растворам всех типов, а прежде всего к растворам на водной основе, с помощью которых буриться основной объем скважин.

Для обеспечение большего результата ожидаемого от бурового раствора, предъявляют следующие требования:

Жидкая основа должна быть маловязкой и иметь наибольшее поверхностное натяжение на границе с горными породами.

Концентрация глинистых частиц в твердой фазе раствора должна быть как можно меньше, а средневзвешенное по объему значение плотности твердой фазы как можно больше.

Раствор должен быть недиспергирующимся под влиянием изменяющихся термодинамических условий в скважинах и иметь стабильные показатели.

Буровой раствор должен быть химически нейтрален по отношению к разбуриваемым породам, не вызывать их диспергирование и набухание

Растворы не должны быть многокомпонентными системами, а используемые для регулирования их свойств химические реагенты, наполнители добавки должны обеспечивать направленное изменение каждого технологического показателя при неизменных других показателях.

Успешное выполнение этих требований зависит во многом от геолого-технических условий бурения. В каждом конкретном случаи нужна выбирать тот или иной раствор с учетом технических параметров буровой установки, оперативности снабжения ее материалами, квалификация работников, географическое местоположение скважины.

3.3 Свойства буровых растворов

Плотность. В зависимости от характера проводимости при бурении, требование к плотности бурового раствора могут быть разными. Для обеспечение наилучшей работы долота плотность раствора должна быть минимальной. Однако плотность раствора выбирают из условий недопущения нефтегазопроявлений, осыпей обвалов проходимых горных пород. Для выбора значений плотности определяющим фактором является пластовое давление флюида.

Статическое напряжение сдвига. Для работы долота вода - наилучшая жидкость, но отсутствие тиксотропных свойств резко резко ограничивает ее применение. И ее не возможно утяжелять грубодисперсными тяжелыми порошками, а так же она не способна выполнить главную функцию - удерживать оставшийся в скважине шлам во взвешенном состоянии при временном прекращении циркуляции. Из-за этого в стволе возникают прихваты бурильной колонны.

Показатель фильтрации и толщина фильтрационной корки. Для успешного разрушения породы долотом необходимо стремиться к увеличению показателя фильтрации бурового раствора и уменьшению толщины фильтрационной корки. Но такое требование выполнимо при бурении в непроницаемых устойчивых породах. При бурении песчаников, глин с низким поровым давлением, значение фильтрации бурового раствора регламентируется.

Вязкость. Значение вязкости раствора должно быть минимальным. С уменьшением вязкости отмечается положительный эффект бурения: снижаются энергетические затраты на циркуляцию бурового раствора, улучшается очистка забоя за счет ранней турбулизации потока под долотом, появляется возможность получить большую гидравлическую мощность на долоте, уменьшаются потери давления в кольцевом пространстве скважины.

4. Факторы влияющие на качество цементирования скважины

Требования к тампонажным материалам для цементирования скважин определяется геолого-техническими условиями в скважинах. Раствор сохранять свою подвижность во время транспортирования в за колонное пространство и сразу после окончания процесса затвердеть в безусадочный камень с выполнением физико-механических свойств. Все эти процессы проходят в стволе скважины, где температуры и давления изменяются с глубиной, имеются поглощающие и высоконапорные пласты, а так же пласты с наличием минерализованных вод, нефти и газа. При таких колеблющихся условий один тип цемента или она и та же рецептура тампонажного раствора не могут быть приемлемы одинаково.

Заколонное пространства скважины - эта место где формируется и впоследствии работает и разрушается тампонажный камень, оно представляет собой "сосуд" без строго "выраженного" дна ограниченная стенками скважины и наружной поверхностью обсадной колонны.

Объем и расстояние между стенками не являются постоянными, что при транспортировании тампонажного раствора так и в процессе работы тампонажного камня. Конфигурация стенки скважины меняется по длине и по периметру что является одной из принципиальных особенностей формирования цементного камня в условиях скважины. Чем "неправильнее" форма т.е. чем больше она отличается от цилиндрической, тем на много труднее вытеснить буровой раствор из заколонного пространства и соответственно чем больше выступов и сужений и чем они резче, тем больше при использовании шлаковых растворов образуются водных карманов вдоль ствола скважины. Из заколонного пространства скважины вытеснить буровой раствор полностью невозможно. Для обеспечения процесса цементирования с наибольшим вытеснением бурового раствора тампонажным следует выполнять мероприятия. Необходимо обеспечивать контактирования тампонажного раствора со стенкой скважины и обсадной колонной. Выполнение целого комплекса мероприятий с расхаживанием обсадных колонн при использовании скребков и других приспособлений изменит условия формирования тампонажного раствора. Стадия бурения позволяет обеспечить форму ствола, приближающую к конфигурации цилиндра, а следственно повысить качество цементирования скважины.

Одним из факторов цементирования скважины является:

Подвижность тампонажного раствора. Его подвижность т.е. способность покачиваться по трубам в течении необходимого для проведения процесса цементирования времени. Подвижность (растекаемость) раствора устанавливается благодаря конусу АзНИИ. Для глубоких скважин с малым зазорам растекаемость растворов рекомендуется повышать до 22 см. Раствор считается соответствующим ГОСТУ, если диаметр расплывающегося раствора не меннее 180 м при водоцементном отношении 0,5

Плотность тампонажного раствора. Это критерий оценки качества тампонажного раствора. Колебание его плотности при цементировании показывает на изменение его водоцементного отношения, это является нарушение технологического режима. Уменьшении плотности приводит к ухудшению свойств камня. Следует строго контролировать изменение плотности тампонажного раствора при цементировании и не допускать отклонения от заданной величины, что составляет 0,02 г/см3

Сроки схватывания тампонажного раствора. С помощью этих параметров определяется пригодность тампонажного раствора для транспортирования в заколонное пространство скважины. Для определения этих сроков при температуре 22 и 75 С применяют прибор, называемый иглой Вика. Сроки схватывания растворов подбирают исходя из конкретных условий.

Консистенция тампонажного раствора. Для цементирования глубоких высокотемпературных скважин необходимо устанавливать изменения загустевания (консистенции) тампонажных растворов во времени в процессе их перемешивания. Для определение этого параметра применяют консистометры КЦ-3 и КЦ-4.

Вспенивание. При закачки раствора в скважину необходимо обеспечить точность подсчета объема прокачиваемого раствора. При приготовлении раствора очень часто образуется очень много пены что дает неверное представление об количестве закаченного раствора в скважину. Способность раствора к вспениванию определяют в лаборатории.

Водоотдача цементного раствора. Нестабильность раствора является его расслоение, образование зон воды и цементного теста, несплошности цементного камня в заколонном пространстве скважины. Мероприятия повышение стабильности тампонажных растворов является уменьшение их водоотдачи.

Механическая прочность цементного камня. Она характеризуется пределами прочности на изгиб образцов-балочек. Прочность по ГОСТу должен обладать цементный камень на 2-е сутки твердения в водной среде при некоторой температуре. В зацементированном заколонном пространстве скважине могут возникать растягивающие, сжимающие и изгибающие напряжения.

5. Типы буровых долот и их назначение

5.1 Типы долот для сплошного бурения

Все долота для сплошного бурения подразделяются по воздействию на забой и по своему конструктивному исполнению. По характеру воздействия подразделяются на три группы:

долота лопастные (режущие и скалывающие породу)

долота шарошечные с почти цилиндрическими шарошками (скалывающие и дробящие породу)

долота с коническими шарошками (дробящие породу)

одно- ; двух- ; трех- ;четырехшарошечные

Применяются различного типа, размеров, моделей долота. При бурение скважин на территории РФ, широкое применение получили шарошечные долота. Ими ежегодно выполняются 90% всех работ на территории России и за рубежом. Наиболее распространен трехшарошечный вариант долота.

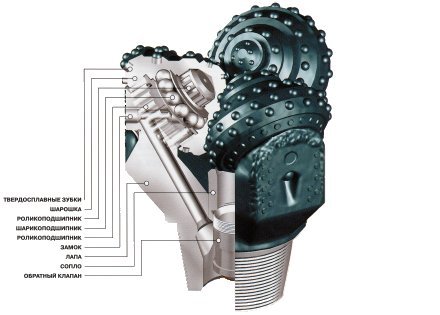

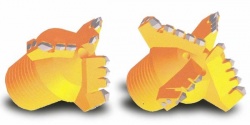

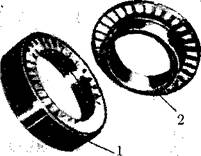

5.2 Шарошечные долота

Шарошечное бурение - способ бурения скважин с использованием шарошечного долота. Впервые было применено в США в 20-х годах 20-го века. В России этот способ бурения применятся с 30-х гг. 20 в. для бурения нефтяных и газовых скважин.

При шарошечном бурении горные породы разрушаются стальными или твердосплавными зубками шарошек, вращающимися на опорах бурового долота, которое, в свою очередь, вращается и прижимается с большим осевым усилием к забою.

Долото шарошечное - (англ. roller bit) породоразрушающий дробящий, дробяще-скалывающий инструмент карьерных станков вращательного бурения, с вооружением шарошки в виде фрезерованных на ней зубьев различной длины и конфигурации или впрессованных на нее штырей из твёрдого сплава - карбида вольфрама, применяемый для механического разрушения горной породы от мягкой до очень крепкой в процессе бурения скважины.

5.3 Лопастные долота

В отличие от шарошечных лопастные долота просты по конструкции и по технологии изготовления. Такие долота характерны своей механической скоростью в рыхлых, мягких и несцементированных породах. При бурении такими долотами часто наблюдается значительное уменьшение диаметра скважин, что приводит к необходимости расширения и проработки скважины перед спуском очередного долота. К таким долотам необходимо прикладывать большой крутящий момент. Они выпускаются в пяти разновидностей: 2Л - двухлопастные; 3Л - трехлопастные; 3ИР истирающе-режущие; П - пикообразные однолопастные.

5.4 Фрезерные долота

Фрезерное долото - применяется в твердых породах при глубоком вращательном бурении). Патент американских изобретателей Шарпа и Юза. Оно состоит из 2 конических, грубо насеченных, фрезеров из твердой стали, насаженных навстречу один другому под углом 46° к вертикали, каждый н"а собственной оси, на конце тупого массивного корпуса долота. Вследствие вращения корпуса ФД вместе со всей штанговой системой, каждый из фрезеров, касающийся забоя скважины, получает свое самостоятельное быстрое вращательное движение около своей собственной оси и своей работой изнашивает твердую породу забоя, отчего и получается поступательное движение всего бурового снаряда. Иногда на том же массивном корпусе долота устанавливаются подобные же, цилиндрические с усеченными конусами по концам и на вертикальной оси, фрезеры-расширители.

Эти долота могут быть использованы не только для бурения скважины в присутствии металлического и твердосплавного скрапа, но и для разбуривания оставшихся на забое шарошек и других металлических предметов, бетонных и иных пробок.

5.5 Долота ИСМ

Отличие ИСМ является в том, что их породоразрушающие элементы покрыты сверхтвердым материалом славутич. В зависимости от размера и конструкции долота ИСМ изготавливаются цельноковаными (с последующим фрезерованием лопастей) либо с приваренными лопастями. Данные долота обладают более высокой износостойкостью и меньшей стоимостью, по сравнению с долотами оснащенными природными алмазами. Долота ИСМ выпускают трех разновидностей: режущего действия (режущие), торцовые (зарезные) и истирающие.

5.6 Алмазные долота

Алмазные долота обладают наличием алмазных режущих элементов т.е. (природных или синтетических) той или иной величины (крупности). Обычно используются наименее ценные разновидности природного алмаза, именуемые карбонадо (бразильские технические алмазы) или черные алмазы (характерные своей вязкостью). Показатели данных долот зависят от качества и размеров алмазов. Качество определяют группой и категорией, а размер - числом камней. Природные и синтетические алмазы размещают в спекаемой матрице (обычно медно-твердосплавной), составляющей единое целое с нижней частью стального полого цилиндрического корпуса долота.

Литература

Иоаннесян Р.А., Основы теории и техники турбинного бурения, М-Л., 1953;

Лисичкин С.М., Очерки по истории развития отечественной нефтяной промышленности, М.-Л., 1954; Разведочное колонковое бурение, М., 1957;

Федюкин В.А., Проходка шахтных стволов и скважин бурением, М., 1959; Огневое бурение взрывных скважин, М., 1962;

Волков С.А., Сулакшин С.С., Андреев М.М., Буровое дело, М., 1965;

Куличихин Н.И., Воздвиженский Б.И., Разведочное бурение, М., 1966;Техника бурения при разработке месторождений полезных ископаемых, М., 1966;

Вадецкий Ю.В., Бурение нефтяных и газовых скважин, М., 1967;

Ханмурзин И.И., Бурение на верхнюю мантию, М., 1967; Техника горного дела и металлургии, М., 1968;

Скрыпник С.Г., Данелянц С.М., Механизация в автоматизация трудоёмких процессов в бурении, М., 1968;

Арш Э.И., Виторт Г.К., Черкасский Ф.Б., Новые методы дробления крепких горных пород. К., 1966.

В.И. Кудинов., Основы нефтегазопромыслового дела, М-И., 2008

Похожие рефераты:

Основной двигатель привода буровой установки. Буровая вышка и подвышенное основание. Оборудование для спуско-подъемных операции. Оборудование для роторного бурения. Буровые насосы. Превенторы (противовыбросовые устройства). Бурение скважины. Бурильная кол

Техническая характеристика бурильных труб. Описание процесса бурения, использование инструмента и материалов. Определение положения "нулевого" сечения КБТ. Оценка запаса прочности и критерии подбора труб. Определение действующих напряжений в породах.

Литолого-стратиграфическая характеристика, физико-механические свойства горных пород по разрезу скважины. Осложнения при бурении. Работы по испытанию в эксплуатационной колонне и освоению скважины, сведения по эксплуатации. Выбор способа бурения.

Введение Целью курсового проектирования является закрепление, углубление и обобщение знаний, полученных студентами при изучении теоретического курса «Разведочное бурение»; приобретение навыков для самостоятельного решения конкретных задач по технологии и технике бурения скважин с умелым использован...

Основные параметры бурового инструмента. Основные инструменты для механического разрушения горных пород в процессе бурения скважины. Бурильные долота и бурильные головки. Совершенствование буровых долот. Основные конструктивные параметры долот.

Назначение, типы, конструктивные особенности турбобуров. Секционные унифицированные шпиндельные турбобуры. Высокомоментные турбобуры с системой гидроторможения. Многосекционные турбобуры. Турбобур с независимой подвеской, с плавающим статором.

Проектирование разведочной скважины. Проработка целевого задания и геологических условий бурения. Выбор и обоснование способа бурения, конструкции скважины, бурового оборудования. Мероприятия по повышению выхода керна. Меры борьбы с искривлением скважин.

В последние годы в России созданы и внедряются в производство интеллектуальные инструменты, обеспечивающие контроль и документирование всего цикла строительства скважины в режиме реального времени.

Краткие сведения о районе буровых работ. Стратиграфический разрез, нефтеносность, водоносность и газоносность скважины. Возможные осложнения по разрезу скважины. Выбор и расчет конструкции скважины. Расчет основных параметров и техника безопасности.

Современное состояние и перспективы дальнейшего развития буровой техники. Характеристики и классификация буровых станков. Станки вращательного бурения шарошечными долотами и резцовыми коронками, ударного, ударно-вращательного и комбинированного бурения.

Понятие разведочного бурения, его сущность и особенности, применение и эффективность. Методы разведочных бурений, их характеристика и отличительные черты. Случаи использования геофизических работ, их порядок и этапы. Применение методов ядерной физики.

Условия и возможности бурения вторых стволов

Восстановление скважин из бездействия методом зарезки и бурения второго ствола для доразработки залежей и использования фонда бездействующих скважин. Зарезка и бурение непосредственно из-под башмака технической колонны без применения отклонителя.

Методы борьбы с катастрофическими поглощениями промывочной жидкости при бурении скважин. Использование ОЛКС для изоляции водопритоков при креплении скважин. Технология установки перекрывателя. Экологический раздел. Техника безопасности. Экономический эффе

Расчет мощности на разрушение забоя при алмазном бурении, мощности на вращение бурильной колонны, мощности бурового станка при бурении, в двигателе станка при бурении, на валу маслонасоса. Мощность, потребляемая двигателем бурового насоса из сети.

Описание работы с колонной бурильных труб, использующихся при бурении скважины. Техническая характеристика бурильных труб. Бурение с дополнительной нагрузкой КБТ. Проведение расчетов по определению возникающих напряжений, оценка запаса прочности труб.

Существует несколько способов бурения, но промышленное применение нашло механическое бурение. Механическое бурение подразделяется на ударное и вращательное.

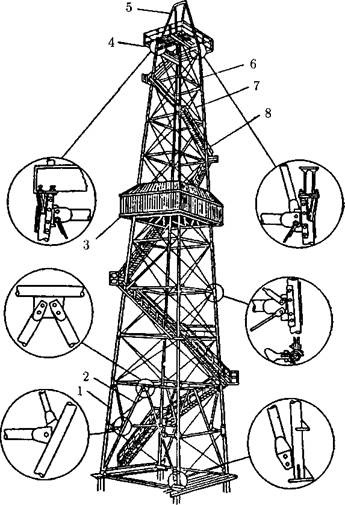

При ударном бурении (рис. 31) буровой инструмент состоит из долота 1, ударной штанги 2, канатного замка 3. На бурящейся скважине устанавливается мачта 12, которая имеет в верхней части блок 5, оттяжной ролик балансира 6, вспомогательный ролик 8 и барабан бурового станка 11. Канат навивается на барабан 11 бурового станка. Буровой инструмент подвешивается на канате 4, который перекидывается через блок 5 мачты 12. При вращении шестерен 10 шатун 9, совершая возвратно-поступательное движение, приподнимает и опускает балансирную раму 6. При опускании рамы оттяжной ролик 7 натягивает канат и поднимает буровой инструмент над забоем скважины. При подъеме рамы канат опускается, долото падает на забой Рис. 31. Схема ударно-канатно и Разрушает породу. Цилиндричность -го бурения скважины обеспечивается за счет поворота долота

при его подъеме над забоем, за счет раскручивания во время подъема и скручивания во время удара долота о породу. Для очистки забоя от разрушенной породы (шлама) поднимают буровой

инструмент из скважины и спускают в нее желонку (удлиненный цилиндр типа ведра с клапаном в дне). При погружении желонки в смесь, состоящую из разрушенной породы и жидкости, клапан в желонке открывается и желонка заполняется этой смесью, затем желонка поднимается. При подъеме желонки клапан в дне закрывается и смесь поднимается на поверхность. Желонка спускается в скважину до тех пор, пока забой не очистится полностью от разбуренной породы. После очистки забоя от шлама в скважину вновь спускается буровой инструмент, и бурение скважины продолжается. В целях недопущения обрушения стенок скважины во время бурения в нее опускают обсадную колонну, состоящую из металлических обсадных труб, соединяющихся между собой с помощью резьбы или сварки. В процессе углубления скважины обсадную трубу наращивают и спускают, так продолжается процесс бурения до тех пор, пока обсадную колонну становится невозможно опускать. В этом случае скважину углубляют долотом меньшего диаметра, спускаемого через 1-ю обсадную колонну. И может наступить момент, когда 2-я или 3-я обсадная колонна не опускается, тогда спускается очередная, меньшего диаметра и т.д., пока не будет достигнута проектная глубина скважины. Ударный способ бурения применяется на небольшие глубины при бурении водяных скважин, в угольной и горнорудной промышленности и т.д. В настоящее время ударный способ для бурения нефтяных и газовых скважин не применяется.

Производительность ударно-канатного бурения в значительной степени зависит от правильного выбора для данной породы типа долота. Для бурения мягких и средней твердости пород используют двутавровые долота (рис. 32). Они имеют широкое и сравнительно тонкое лезвие с двутавровой формой боковых поверхностей лопасти долота (рис. 32 а). Для бурения в твердых породах используют зубильные тяжелые долота (рис. 32 б). При бурении в твердых трещиноватых породах применяют крестовые долота (рис. 32 в).

Увеличение высоты падения инструмента приводит к повышению эффективности удара, но в этом случае уменьшается число ударов в единицу времени. Практика показала, что оптимальная длина хода оттяжного ролика составляет 350-1000 мм, а число ударов в минуту - 40-50.

Рис. 32. Долота для ударного бурения: 1 - лопасть; 2 - шейка; 3 -резьбовая головка; 4 - лезвие; 5 - резьба; а- угол заострения лопасти

Для повышения эффективности ударно-канатного бурения необходимо своевременно очищать забой скважины от выбуренной породы.

Вращательное бурение. Нефтяные и газовые скважины в настоящее время бурятся методом вращательного бурения. При вращательном бурении разрушение горной породы происходит за счет вращающегося долота. Под весом инструмента долото входит в породу и под влиянием крутящего момента разрушает породу. Крутящий момент передается на долото с помощью ротора, устанавливаемого на устье скважины через колонну бурильных труб. Этот метод бурения называется роторным бурением. Если крутящий момент передается на долото от забойного двигателя (турбобура, электробура), то этот способ называют турбинным бурением.

Турбобур - это гидравлическая турбина, приводимая во вращение с помощью нагнетаемой насосами в скважину промывочной жидкости.

Электробур представляет собой электродвигатель в герметичном исполнении, электрический ток к нему подается по кабелю с поверхности.

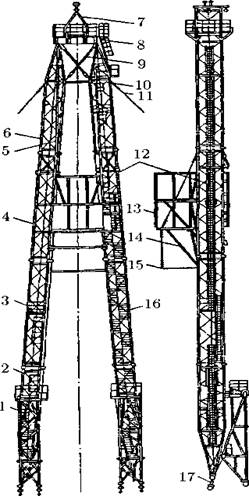

Бурение скважин ведется с помощью буровой установки (рис. 33).

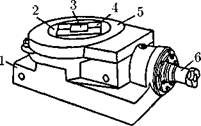

Разрушение горных пород осуществляется с помощью долота (1), спускаемого на бурильных трубах (20) на забой. Вращательное движение долота передается забойным двигателем (22) или ротором (13) через колонну бурильных труб (роторное бурение). Ротор монтируется на устье скважины. Колонна бурильных труб состоит из ведущей трубы (11) квадратного сечения (в практике называется квадрат) и соединенных с ней переводником (19) бурильными трубами (20). Колонна бурильных труб проходит через ротор и подвешивается на крюке (9) оснастки буровой установки. Вращательное движение колонны бурильных труб с долотом осуществляют через ротор (рис. 41). Ротор представляет собой конический редуктор с цепным приводом от дизельного или электрического двигателя. Во внутренней полости станины (1) ротора установлен на подшипнике стол (2) с коническим зубчатым колесом, которое входит в зацепление с конической шестерней, насаженной на вал (6). На другой конец вала насажено цепное колесо (на рисунке не показано), через которое передается вращение столу от двигателя. Стол ротора имеет в центре отверстие, диаметр которого зависит от максимального размера долота, пропускаемого через него при спуске или подъеме колонны бурильных труб. После спуска бурильных труб с долотом в отверстие стола ротора вставляют два вкладыша (4), а внутрь их - два зажима (3), которые образуют отверстие квадратного сечения. В этом отверстии находится ведущая труба тоже квадратного сечения.

Она воспринимает вращающий момент от стола ротора и свободно перемещается вдоль оси ротора. Вращающийся стол ограждается кожухом (5). Спускоподъемные операции и удержание

Рис. 33. Установка для бурения скважины

на весу колонны бурильных труб осуществляются грузоподъемным механизмом. Грузоподъемный механизм состоит из буровой лебедки 4 (см. рис. 33), электрического или дизельного двигателя (привода) (5), системы оснастки (7), талевого блока (8), кронбло-ка (верхний блок), вертлюга (6) и крюка (9). Каркасом подъемника грузоподъемного механизма служит буровая вышка (12). Для уменьшения усилия на стальной канат (7) талевой системы применяется система полиспастов.

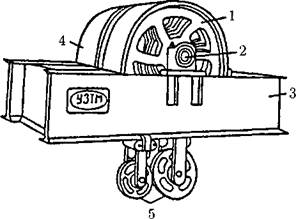

Полиспаст - это система подвижных и неподвижных блоков, через которые пропускают стальной канат. Один конец каната закрепляется на устье скважины неподвижно, а другой наматывается на барабан лебедки (ходовой канат). На верхней опорной части буровой вышки устанавливается блок из неподвижных роликов, который называют кронблоком (рис. 34).

Рис. 34. Кронблок: 1 - шкивы; 2 - ось; 3 - рама; 4 - предохранительный кожух; 5 - вспомогательные шкивы

Подвижный блок называют талевым блоком (рис. 35). Чаще всего кронблок состоит из шести роликов с желобами для стального каната, а талевый блок - из пяти роликов с желобами. В этом ству скважины на поверхность, где по желобам (14) поступает в систему очистных сооружений. В системе очистных сооружений буровой раствор очищается от частиц горной породы, вновь поступает в приемную емкость (18), и процесс бурения продолжается.

При турбинном способе бурения буровой раствор является рабочей жидкостью для привода гидравлического забойного двигателя - турбобура.

Буровой раствор при бурении скважины выполняет ряд важных функций. При постоянной циркуляции во время бурения буровой раствор охлаждает шарошки бурового долота, выносит частицы разрушенной горной породы с забоя скважины на поверхность, предотвращает возможные выбросы нефти и газа в процессе бурения скважины, препятствует обвалам и разрушениям стенок ствола скважины в процессе бурения. Для каждого месторождения в зависимости от горно-геологических условий, строения и состава пород, пластового давления и т.д. приготавливается соответствующий буровой раствор. Рецептура и состав бурового раствора должны быть указаны в техническом проекте на бурение скважины. Буровой раствор должен быть достаточно подвижным, хорошо удерживать частицы разрушенной горной породы, не фильтроваться в горные породы и т.д. В основном в качестве бурового раствора применяется глинистый раствор, который приготавливается по специальной рецептуре, т.е. раствор глины в воде с соответствующими добавками. Иногда применяются растворы на нефтяной основе.

В процессе бурения, когда ведущая труба (квадрат) войдет в раствор на всю длину, с помощью лебедки поднимают бурильный инструмент из скважины на длину квадрата и подвешивают с помощью элеватора или клиньев на стволе ротора. Отворачивают ведущую трубу (квадрат) вместе с вертлюгом и спускают ее в обсадную трубу, установленную заранее в наклонную скважину, называемую шурф. Длина шурфа должна быть равна длине ведущей трубы. Шурф бурится до начала бурения скважины в правом углу вышки. Затем бурильную колонну наращивают путем наворачивания к ней двухтрубки (двух свинченных между случае усилие на ходовом канате будет в десять раз меньше фактического веса поднимаемой колонны бурильных труб.

В процессе бурения необходимо вращать колонну бурильных труб с долотом и одновременно подавать в эти трубы буровой раствор для выноса разбуренной породы. С этой целью между крюком (9) и квадратом (11) монтируется (подвешивается) специальное устройство, которое называется вертлюг (6). Для выноса на поверхность разрушенной на забое скважины горной породы, охлаждения долота, приведения в действие забойных двигателей (турбобуров) в бурящейся скважине постоянно циркулирует глинистый раствор. Буровой глинистый раствор, приготовленный на поверхности, из емкости (18) забирается поршневым буровым насосом (16) с двигателем (17) и по нагнетательному трубопроводу (15) через специальный гибкий шланг высокого давления (10) под давлением подается через вертлюг в бурильные трубы.

Вертлюг состоит из полого корпуса, внутри которого размещается горизонтальная опорная площадка с упорным подшипником качения, на который опирается вращающаяся часть - ротор, к которому присоединяется с помощью резьбовых соединений колонна бурильных труб. В верхней части корпуса вертлюга через патрубок закачивается буровой раствор, который проходит через полый ротор в колонну бурильных труб. Выйдя через отверстия долота, буровой раствор, смешиваясь с частицами разрушенной горной породы, поднимается по затрубному простран-

Рис. 35. Талевый блок: 1 - траверса; 2 - шкивы; 3 - ось; 4 - предохранительные кожухи; 5 - щеки; 6 -серьга

собой бурильных труб), снимают ее с элеватора или клиньев, спускают в скважину на длину двухтрубки, подвешивают с помощью элеваторов или клиньев на стол ротора, поднимают из шурфа ведущую трубу с вертлюгом, наворачивают ее к бурильной колонне, освобождают бурильную колонну от клиньев или элеватора, спускают долото до забоя, и продолжается бурение скважины.

Для замены изношенного долота на другое поднимают бурильный инструмент, заменяют долото, спускают инструмент с долотом и продолжают бурение скважины. При вращении барабана лебедки талевый канат наматывается или сматывается с барабана, и за счет этого поднимается или спускается талевый блок с крюком. К крюку с помощью штропов и элеватора подвешивают поднимаемую или спускаемую бурильную колонну. При подъеме бурильный инструмент свинчивают на секции, которые называют свечами, и устанавливают в фонаре вышки на подсвечнике. Секции, или свечи, имеют длину в зависимости от высоты буровой вышки. Так, при высоте вышки 41 метр длина свечей 25-36 метров. Спуск бурильного инструмента (бурильной колонны) в скважину осуществляется в обратном порядке. Буровая вышка - это металлическое сооружение над скважиной для спуска и подъема бурового инструмента с долотом, забойных двигателей, обсадных труб, размещения бурильных свечей после их подъема из скважины и т.д.

Вышки выпускают башенные (рис. 36) и мачтовые (рис. 37).

Башенная вышка ВМ-41 (рис. 37) представляет собой правильную усеченную четырехгранную металлическую пирамиду. Она состоит из четырех ног (1), ворот (2), балкона (3) верхнего (верхового) рабочего, подкронблочной площадки (4), козлов (5), поперечных поясов (6), стяжек (7) и маршевой лестницы (8).

Мачтовые вышки выпускаются одноопорные и двухопор-ные А-образные. Чаще всего применяются А-образные вышки.

Мачтовая А-образная вышка (рис. 37) состоит из подъемной стойки (1), секций мачты (2,3,4,6), пожарной лестницы (5), монтажных козлов (7), подкронблочной рамы (8), растяжек (9,10,14), оттяжек (11), тоннельных лестниц (12), балкона (13) верхового

Рис. 36. Вышка ВМ-41: 1 - нога; 2 - ворота; 3 - балкон; 4 - подкрон-блочная площадка; 5 - монтажные козлы; 6 - поперечные пояса; 7 - стяжки; 8 - маршевая лестница

Рис. 37. Мачтовая вышка А-образного типа: 1 - подъемная стойка; 2, 3, 4, 6 - секции мачты; 5 - пожарная лестница; 7 - монтажные козлы для ремонта кронблока; 8 - подкронблочная рама; 9, 10, 14 - растяжки; 11 -оттяжки; 12 - тоннельные лестницы; 13 - балкон; 15 - предохранительный пояс; 16 - маршевые лестницы; 17 - шарнир

рабочего, предохранительного пояса (15), маршевых лестниц (16), шарнира (17).

Вышки выпускаются нескольких модификаций. Основные характеристики вышек - это грузоподъемность, высота, емкость «магазинов» (место для свечей бурильных труб), размеры нижнего и верхнего оснований, вес (масса вышки).

Грузоподъемность вышки - это максимальная, предельно допустимая нагрузка на вышку в процессе бурения скважины. Высота вышки определяет длину свечи, которую можно извлечь из скважины, от величины которой зависит продолжительность спускоподъемных операций.

Для бурения скважин на глубину 400-600 м применяется вышка высотой 16-18 м, на глубину 2000-3000 м - высотой 42 м, а на глубину от 4000 до 6500 м - 53 м.

Емкость «магазина» показывает, какая суммарная длина бурильных труб диаметром 114-168 мм может быть размещена в них. Размеры верхнего и нижнего оснований характеризуют условия буровой бригады с учетом размещения бурового оборудования, бурильного инструмента и средств механизации спускоподъемных операций. Размеры верхнего основания вышек составляют 2x2 или 2,6x2,6 м, а нижнего - 8x8 или 10x10 м.

Общая масса буровых вышек составляет десятки тонн.

Для механизации спуско-подъемных операций применяются талевая система и буровая лебедка. Талевая система состоит из неподвижного кронблока (рис. 34), который устанавливается в верхней части буровой вышки, талевого блока (рис. 35), соединяемого с кронблоком талевым канатом, один конец которого крепится к барабану лебедки, а другой конец закрепляется неподвижно у бурового крюка. Талевая система является полиспастом (система блоков), который предназначен для уменьшения натяжения талевого каната и для снижения скорости спуска бурильного инструмента, обсадных и бурильных труб.

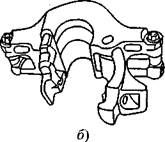

На крюке подвешивается бурильный инструмент: при бурении - с помощью вертлюга, а при спуско-подъемных операциях -с помощью штропов и элеватора (рис. 38). Буровая лебедка применяется для:

"*%" 1) удержания на весу бурильного инструмента; *" " 2) спуска и подъема бурильных и обсадных труб.

Рис. 38. Схема подвешивания бурильной трубы при спуско-подъемных операциях: а - схема; б - элеватор: 1 - бурильная труба; 2 -элеватор; 3 - штроп

Буровая установка комплектуется буровой лебедкой определенной грузоподъемности. Для механизации работ по свинчиванию и развинчиванию замковых соединений бурильных труб используются автоматические буровые ключи АКБ-ЗМ и подвесные ключи ПКБ-1, пневматический клиновой захват ПКР-560 для механизированного захвата и освобождения бурильных труб. Ключ АКБ-ЗМ (рис. 39) устанавливается между лебедкой и ротором 4 на фундаменте.

Основными частями ключа являются блок ключа 1, каретка с пневматическими цилиндрами 2, стойка 3 и пульт управления 4.

Свинчивание и развинчивание бурильных труб осуществляется с помощью блока ключа, монтируемого на каретке, которая перемещается при помощи двух пневматических цилиндров по направляющим: или к бурильной трубе, установленной в роторе, или от нее. Зажимные устройства, как и механизм передвижения блока ключа, работают от пневматических цилиндров, включаемых с пульта управления 4. С этой целью в систему подается сжатый воздух от ресивера.

Рис. 39. Ключ буровой АКБ-ЗМ: 1 - блок ключа; 2 - каретка с пневматическими цилиндрами; 3 - стойка; 4 - пульт управления

В последнее время выпускаются ключи АКБ-ЗМ2, в основу конструкции которых положены ключи АКБ-ЗМ. На базе бурового ключа АКБ-ЗМ2 разработан и серийно выпускается на заводе «Ижнефтемаш» (г. Ижевск) ключ АКБ-ЗМ2-Э2 с двухсторонним электроприводом вращателя.

| Характеристика | АКБ-ЗМ2 | АКБ-ЗМ2-Э2 |

| Условный диаметр свинчиваемых (развинчиваемых) труб, мм: бурильных обсадных | 108-216 114-194 | 108-216 114-194 |

| Привод вращателя | пневмомотор | эл. двигатель |

| Частота вращения трубозажимного устройства, об/мин: на первой скорости на второй скорости | 60-105 | |

| Крутящий момент (кНм) при свинчивании (развинчивании): на первой скорости не менее: на второй скорости не менее: максимальный (при двух-трех докреплениях) | 1,2 30 | 1,25 2,5 |

| Мощность привода, кВт | 15/7,5 | |

| Давление воздуха в сети, мПа | 0,7-0,9 | 0,7-0,9 |

| Габаритные размеры, мм Блок ключа с кареткой и колонной Пульт управления Станция управления | 1730x1013x2380 870x430x1320 | 1730x1020x2700 790x430x1320 700x650x1600 |

| Масса ключа, кг |

Основным механизмом, выполняющим операции свинчивания и развинчивания труб, является блок ключа.

По направляющим полозьям блок ключа перемещается вдоль каретки под действием двух пневматических цилиндров двойного действия, обеспечивая подвод трубозажимного устройства к бурильной трубе и отвод от нее. Вращение трубозажимного устройства блока ключа - от пневмодвигателя через редуктор. Каретка свободно вращается в верхней части колонны, и ее положение при работе фиксируется. Каретка с блоком ключа может перемещаться вдоль колонны по высоте. Нижней частью колонны ключ жестко крепится к основанию буровой. Пульт управления обеспечивает дистанционное управление работой ключа.

Область применения ключа АКБ-ЗМ2-Э2 и диапазон свинчивания-развинчивания соединений аналогичны ключу АКБ-ЗМ2.

Ключ ПКБ-1 подвешивается в буровой на канате. Высота его подвески регулируется пневматическим цилиндром с пульта управления.

Последние годы для механизации процессов свинчивания-развинчивания бурильных труб и обсадных труб при бурении нефтяных и газовых скважин разработан и используется ключ буровой автоматический двухскоростной с пневмоприводом АКБ-4, который разработан на базе применяемого ключа АКБ-ЗМ2 и имеет высокий коэффициент унификации с ним. Ключ прост в управлении и обслуживании, надежен в работе.

Преимущества ключа АКБ-4:

Высокий крутящий момент - 70 кНм - позволяет обходиться без применения машинных ключей;

Крутящий момент прикладывается к свинчиваемому соединению без ударов, за счет чего значительно снижается износ бурильных труб и сухарей самого ключа;

Ограничитель крутящего момента, установленный на ключе, позволяет свинчивать соединения с заранее заданным моментом, по достижении которого пневмомотор отключается.

Техническая характеристика АКБ-4:

1. Условный диаметр свинчиваемых или развинчиваемых труб, мм

бурильных- 108-216; обсадных - 114-194;

2. Привод вращателя - поршневой пневмомотор;

3. Мощность привода, кВт-13;

4. Давление воздуха в сети, мПа - 0,7-1,0; ,ш5. Крутящий момент, кНм: i"i на первой (быстрой) скорости - 5,0;

% на второй (медленной) скорости - 70,0;

6. Габаритные размеры, мм

блок ключа с кареткой и колонной 1780x1230x2575; " пульт управления 870х430х 1320;

масса ключа, кг - 2700.

; Пневматический клиновой захват ПКР-560 используется для Г Механизированного захвата и освобождения бурильных и обсадных труб. Он монтируется в роторе и имеет четыре клина, управляемых с пульта с помощью пневмоцилиндра. , При бурении скважин применяются также вертлюг, буровые насосы, напорный рукав и ротор.

Вертлюг (рис. 40) служит для соединения невращающейся талевой системы и бурового крюка с вращающимися бурильными трубами и для ввода в них промывочной жидкости под высоким давлением.

Буровые насосы служат для нагнетания бурового раствора в скважину. При бурении скважин применяются поршневые двухцилиндровые насосы двойного действия.

В настоящее время на заводе «Ижнефтемаш» освоен выпуск буровых насосов НБ 32, НБ-50, НБ-80, НБ 125Иж (горизонтальные двухцилиндровые насосы двухстороннего действия, приводные со встроенным зубчатым редуктором).

Насосы НБ32, НБ50, НБ80 применяются для нагнетания промывочной жидкости (воды, глинистого раствора) в скважи-

рис. 40. Вертлюг: 1 - подшипни-,ки; 2 - корпус; 3 - сальники; 4 -штроп; 5 - напорная труба; 6 -крышка корпуса; 7 - ствол

ну при геолого-разведочном и структурно-поисковом бурении на

нефть и газ.

Насос НБ 125Иж используется:

Для нагнетания промывочной жидкости при бурении нефтяных и газовых скважин;

для нагнетания жидких сред при выполнении промывочно-продавочных работ в процессе капитального ремонта скважин;

для нагнетания воды, полимерных растворов в продуктивный пласт для интенсификации добычи нефти; для перекачивания различных неагрессивных жидкостей, включая обводненную нефть.

Технические характеристики насосов.

| Наименование насоса | Ход поршня, мм | Высота всасывания, м |

| НБ32 | ||

| НБ50 | ||

| НБ80 | ||

| НБ125 |

Давление и подача насосов.

| Наименование насоса | Мощность, кВт | Диаметр сменных втулок, мм | Объемная подача, м 3 /час | Наибольшее давление, МПа | Число двойных ходов в минуту |

| НБ32 | 15,8 | 4,0 | |||

| 20,9 | 4,0 | ||||

| 26,3 | 3,2 | ||||

| 32,4 | 2,6 | ||||

| НБ50 | 20,9 | 6,3 | |||

| 26,3 | 5,0 | ||||

| 32,0 | 4,1 | ||||

| 39,6 | 3,4 | ||||

| НБ80 | 19,8 | 10,0 | |||

| 26,0 | 8,0 | ||||

| 32,7 | 6,3 | ||||

| 40,3 | 5,2 | ||||

| 50,4 | 4,3 | ||||

| НБ 125ИЖ | 25,2 | 17,0 | |||

| 32,0 | 13,0 | ||||

| 43,5 | 10,0 | ||||

| 54,0 | 8,8 | ||||

| НБ 125ИЖ WT. | 33,0 | 13,0 | |||

| 42,0 | 10,0 | ||||

| 57,0 | 7,5 | ||||

| 71,0 | 6,0 |

На базе буровых насосов на заводе изготавливаются насосные агрегаты АНБ 22, АН-50 и АН-125.

Насосные агрегаты состоят из рамы, на которой устанавливается буровой насос, электродвигатель и клиноременная передача.

Агрегат АНБ 22 имеет трехскоростную коробку передач, позволяющую изменять подачу насоса в широком диапазоне.

Кроме перечисленных насосов на заводе освоен и выпускается насос цементировочный НЦ 320. НЦ 320 - горизонтальный двухпоршневой насос двустороннего действия со встроенным червячным редуктором, предназначен для нагнетания жидких сред (глинистых, цементных, солевых растворов) при промывоч-но-продавочных работах и цементировании нефтяных и газовых скважин в процессе их бурения и капитального ремонта.

Конструкция насоса разработана на базе насоса 9Т.

Полезная мощность насоса - 108 кВт.

Передаточное число червячной пары - 22.

Давление и объемная подача насоса.

Напорный рукав (буровой шланг) применяется для подачи промывочной жидкости под давлением к вертлюгу.

Ротор (рис. 41) служит для вращения бурильной колонны с частотой 30-300 об/мин в процессе бурения, для восприятия реактивного крутящего момента колонны, для удержания на весу бурильных или обсадных труб, устанавливаемых на его столе, на элеваторе или клиньях при свинчивании свечей во время спуско-подъемных операций, ловильных и других работах.

Рис. 41. Ротор: 1 - станина; 2 - стол с укрепленным зубчатым венцом; 3 - зажимы; 4 - вкладыши; 5 - кожух; 6 - вал

Ротор состоит из станины 1, во внутренней полости которой установлен на подшипнике стол 2 с укрепленным зубчатым венцом, вала 6 с одной стороны и конической шестерней с другой стороны, кожуха 5 с наружной рифельной поверхностью, вкладышей 4 и зажимов 3 для ведущей трубы. Во время работы вращательное движение от лебедки с помощью цепной передачи сообщается валу и преобразуется в поступательное вертикальное движение ведущей трубы, зажатой в роторном столе зажимами.

Силовой привод обеспечивает энергией лебедку, буровые насосы и ротор. Силовой привод буровой установки бывает дизельным, электрическим, дизель-электрическим и дизель-гидравлическим.

Дизельный привод применяется в местах бурения, где отсутствует электроэнергия требуемой мощности.

Электрический привод прост в монтаже и эксплуатации, обладает высокой надежностью и экономичностью.

Дизель-электрический привод от дизеля, который вращает генератор, питающий, в свою очередь, электродвигатель.

Дизель-гидравлический привод состоит из двигателя внутреннего сгорания и турбопередачи. Суммарная мощность силового привода буровых установок составляет от 1000 до 4500 кВт, которая распределяется на привод буровых насосов и ротора.

Циркуляционная система служит для сбора и очистки отработанного бурового раствора, приготовления новых порций и закачки очищенного раствора в скважину.

Буровые долота

Долото - это буровой инструмент для механического разрушения горных пород в процессе бурения скважины. При вращательном бурении используют лопастные и шарошечные долота.

Лопастные долота - это долота режуще-скалывающие, предназначены для разбуривания вязких и пластичных пород небольшой твердости (вязкие глины, непрочные глинистые сланцы и др.) и малой абразивности, чаще всего применяются при роторном бурении.

Шарошечные долота - это долота режуще-истирающего действия с алмазными или твердосплавными породоразрушающими насадками. Чаще всего применяются трехшарошечные долота.

Шарошечные долота применяются при вращательном бурении для бурения пород е-разными физико-механическими свойствами, в том числе и при чередовании высокопластичых маловязких пород с породами средней твердости.

Шарошечные долота изготавливаются из высококачественных сталей с последующей химико-термической обработкой быстроизнашивающихся частей, а зубцы изготавливаются из твердых сплавов.

Алмазные долота. Алмазные долота применяются для разбуривания твердых пород. Режущие кромки этих долот оснащают искусственными алмазами. Алмазные долота бывают спиральные, радиальные и ступенчатые. В спиральных алмазных долотах рабочая часть имеет спирали, оснащенные искусственными алмазами, и промывочные отверстия. Спиральные алмазные долота применяются в турбинном бурении для разрушения малоабразивных и среднеабразивных горных пород.

У радиальных алмазных долот рабочая поверхность состоит из радиальных выступов в форме сектора, оснащенных алмазами, а между ними - промывочные отверстия.

Эти долота применяются при роторном и турбинном бурении для разрушения твердых пород и малоабразивных пород средней твердости.

Ступенчатые алмазные долота имеют рабочую поверхность в виде ступенчатой формы. Ступенчатые долота применяются при роторном и турбинном способах бурения при разбуривании малоабразивных мягких и средней твердости горных пород.

Срок службы и проходка на долото у алмазных долот намного больше, чем у других долот. За счет этого сокращается число спускоподъемных операций при бурении скважин.

Хорошие результаты по выпуску буровых долот, бурголо-вок, армированных синтетическими алмазами для бурения вертикальных, наклонно-направленных, горизонтальных скважин и боковых горизонтальных стволов скважин, получены на совместном российско-американском предприятии в Удмуртии СП «УДОЛ» («Удмуртские долота»). Здесь производят более 50 типоразмеров различных долот, бурголовок и калибраторов:

а) долота алмазные различных моделей;

б) долота лопастные РДС размерами от 119 до 259 мм;

в) долота с твердосплавными резцами PC;

г) долота бицентричные SR для бурения с одновременным расширением ствола скважины от 120,6x141,9 до 215,9х х250 мм;

Д й д) бурголовки для отбора керна, а также керноотборные;> . снаряды для отбора керна в горизонтальных скважинах; о " е) калибраторы.

Долота со смещенным центром (бицентричные) имеют высокую эффективность и надежность. Скорость проходки с их применением увеличивается в 3-5 раз.

Долота для отбора керна. Для составления стратиграфического разреза, изучения литологической характеристики продуктивных пород, определения содержания нефти или газа в горных породах и т.д. в скважинах в процессе бурения отбираются целики неразрушенной горной породы продуктивного горизонта (керн). Для отбора и поднятия на поверхность керна применяются специальные колонковые долота (рис. 42). Такое долото состоит из бурильной головки (1) и колонкового набора, присоединяемого к корпусу бурильной головки с помощью резьбового соединения. Бурильные головки бывают шарошечные, алмазные

и твердосплавные. Шарошки в бурильной головке смонтированы так, чтобы порода в центре забоя бурящейся скважины не разрушалась, за счет чего образуется керн (2). Бурильные головки для бурения скважин с отбором керна выпускаются в основном четырех- и шести-шарошечные, хотя есть и вось-мишарошечные. В алмазных и твердосплавных бурильных головках породоразрушающие элементы располагаются так, что позволяют вести разрушенные породы только по периферии забоя скважины, оставляя в центре неразрушенный целик горной породы. Целик горной породы при дальнейшем бурении скважины поступает в колонковый набор, который состоит из корпуса (4)и колонко-Рис. 42. Схема устройства ко- вой тРУ бы ^ называемой лонкового долота: 1 - бурильная грунтоноской. Грунтоноска обес-головка; 2 - керн; 3 - грунтоноска; печивает сохранность керна 4 - корпус колонкового набора; 5 - во время бурения скважины шаровой клапан и при подъеме бурильного ин-

струмента на поверхность. В нижней части грунтоноски устанавливаются кернорватели и керно-держатели, а в верхней части монтируется шаровой клапан (5), который обеспечивает пропуск жидкости из грунтоноски при заполнении ее керном. Для отбора керна применяются колонковые долота со съемной и несъемной грунтоноской. При использовании колонкового долота со съемной головкой подъем грунтоноски с керном осуществляется с помощью спуска в бурильную ко-

лонну стального каната с ловителем. После подъема ловителя из грунтоноски извлекают керн, в корытце колонкового набора устанавливают освободившуюся от керна грунтоноску и, спустив бурильный инструмент, продолжают бурение с отбором керна в следующем интервале. Бурголовки для отбора керна, производимые СП «УДОЛ», обеспечивают вынос керна 85-100%.

Бурильные трубы

Бурильные трубы при бурении скважин применяют для передачи вращения долоту при роторном бурении, подачи промывочной жидкости к турбобуру при турбинном бурении, создания нагрузки на долото, подачи бурового раствора на забой скважины для охлаждения долота, для подъема на поверхность разрушенной горной породы, подъема и спуска долота, турбобура, электробура, грунтоноски и т.д.

При бурении скважин применяют стальные бурильные трубы (СБТ) с концами, высаженными внутрь и наружу, с приваренными присоединительными концами, с блокирующими поясками, со стабилизирующими поясками, а также легкосплавные бурильные трубы (ЛБТ).

Стальные бурильные трубы изготавливают из углеродистых и легированных сталей. Бурильные трубы с высаженными внутрь и наружу концами диаметром до 102 мм и более выпускаются длиной более 11,5 м. Трубы длиной 6 м поставляются в комплекте с муфтами, а трубы длиной 8 и 11,5 м - без муфт. Для соединения бурильных труб применяют бурильные замки: ЗН - замки с нормальным проходным отверстием; ЗШ - замки с широким проходным отверстием; ЗУ - замки с увеличенным проходным отверстием. Замки ЗН и ЗШ применяют для соединения бурильных труб с высаженными внутрь концами, а замки ЗУ - для соединения бурильных труб с высаженными наружу концами.

Бурильные трубы выпускают с наружным диаметром 60, 73, 89, 102, 114, 127,140 и 169 мм и толщиной стенки от 7 до 11 мм. С целью сокращения числа свинчиваний и развинчиваний труб при спуско-подъемных операциях трубы с помощью муфт с резь-

бой соединяют в секции (свечи). Секции из бурильных труб соединяют между собой при спуске в скважину с помощью специальных резьбовых замков, которые состоят из ниппеля с наружной конусной резьбой и муфты с внутренней конусной резьбой.

Соединенные между собой секции бурильных труб называют колонной бурильных труб. Первая верхняя труба в колонне бурильных труб называется ведущей трубой (квадратного профиля). Последняя внизу бурильная труба называется утяжеленной бурильной трубой (УБТ), она устанавливается над долотом. Утяжеленная бурильная труба предназначается для увеличения нагрузки на долото и повышения устойчивости нижней части бурильной колонны. Она изготавливается из толстостенной трубы. Применение УБТ позволяет создавать нагрузку на забой комплектом соединенных между собой нескольких толстостенных труб, за счет чего достигается улучшение условий работы бурильной колонны. В целях уменьшения веса всей бурильной колонны при бурении глубоких скважин вместо стальных бурильных труб применяют бурильные трубы из алюминиевых сплавов (сплав алюминия с медью и магнием), которые называют легкосплавными бурильными трубами (ЛБТ). Легкосплавные бурильные трубы выпускают с высаженными внутрь концами диаметром 73, 93, 114, 129 и 147 мм. На концах этих труб нарезается стандартная резьба. Соединяются они между собой с помощью специальных стальных бурильных замков. Применение легкосплавных бурильных труб позволяет почти в два и более раз уменьшать вес бурильной колонны. Бурильные трубы выпускаются на заводах длиной 6,8 и 11,5 м. Свечи собираются длиной 25-36 м.

Забойные двигатели

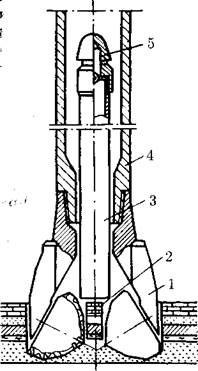

Турбобуры. При турбинном бурении скважины долото приводится во вращение забойным двигателем, называемым турбобуром. Турбобур - это забойный двигатель, превращающий энергию движущегося потока бурового раствора в механическое движение - вращение вала турбобура, соединенного с долотом.

Рис. 43. Ступень турбины

Турбобур представляет собой многоступенчатую турбину с числом ступеней от 25 до 350. Каждая ступень турбины (рис.43) состоит из статора(1), жестко соединенного с корпусом турбобура и ротора (2), укрепленного на валу турбобура. В статоре и роторе поток бурового раствора меняет направление движения и, перетекая из ступени в ступень, отдает часть гидравлической мощности каждой ступени. Мощность, создаваемая на валу турбобура всеми ступенями, суммируется на валу турбобура и передается долоту.

Считается, что для эффективной работы турбобура необходимо иметь около ста турбин. В каждой турбине равномерно по периметру размещены лопатки ротора. Перед каждой турбиной-ротором в корпусе турбобура установлены аналогичные по конструкции турбинки-статоры. Каждая пара турбинок ротора и статора образует ступень турбобура. В современных турбобурах число таких ступеней доходит до трехсот. Поток бурового раствора вначале попадает на лопатки турбинки-статора, изменяет направление и попадает на лопатки турбинки-ротора, опять изменяет направление, а возникшая при этом радиальная сила через турбинки-роторы приводит во вращение вал турбобура. Промышленностью выпускается односекционный многоступенчатый турбобур. Выпускаются также двух-, трех- и четырехсекционные турбобуры, имеющие, соответственно, до 230, 270 и 280 турбин. Многосекционные турбобуры применяются при бурении глубоких скважин.

Для отбора керна при бурении скважин турбинным способом применяются колонковые турбобуры (турбодолота) со съемной грунтоноской. Турбобуры выпускаются в основном с наружным диаметром от 102 до 235 мм, т.е. они могут применяться при бурении скважин долотами разного диаметра.

Применяются также низкочастотные забойные гидравлические двигатели - это винтовые (объемные) двигатели с частотой вращения вала от 90 до 300 об/мин. Винтовой забойный двигатель состоит из двух секций: двигательной и шпиндельной.

Двигательная секция состоит из винтового ротора (внутренний винт) и статора с внутренним винтом. У ротора винт короче на один зуб, а ось ротора смещена относительно оси статора. Буровой раствор, проходя в зазоре винтового механизма, вращает винт ротора.

Винт ротора соединен с валом, на конце которого имеется резьба для навинчивания долота.