- Mempersiapkan proses

- Pekerjaan awal

- Penyelesaian

- Komplikasi yang timbul

- Metode pengeboran

Pengeboran adalah prosedur untuk memecahkan batu dengan peralatan pengeboran khusus. Pengeboran, seperti banyak teknologi lainnya, memiliki beberapa arah.

Proses pengeboran melibatkan pemecahan batu dengan bantuan peralatan pengeboran, sehingga menghasilkan sumur.

Arah ini tergantung pada posisi formasi batuan:

- vertikal;

- diarahkan secara miring;

- horisontal.

Proses meletakkan poros silinder terarah di tanah disebut pengeboran. Selanjutnya, saluran ini disebut sumur. Diameternya harus kurang dari panjangnya. Kepala sumur (awal) terletak di permukaan. Lubang dasar dan lubang sumur masing-masing disebut bagian bawah dan dinding sumur.

Mempersiapkan proses

Saat mengebor sumur terlebih dahulu:

Proses pengeboran tidak mungkin dilakukan tanpa peralatan pengeboran khusus.

- Peralatan pengeboran dibawa ke lokasi pengeboran.

- Kemudian proses pengeboran dimulai. Ini terdiri dari pendalaman lubang sumur dengan pembilasan dan pengeboran.

- Untuk menghindari runtuhnya dinding sumur, dilakukan pemisahan lapisan - pekerjaan untuk memperkuat lapisan bumi. Untuk melakukan ini, pipa diturunkan ke tanah yang dibor dan diletakkan, yang dihubungkan ke kolom. Kemudian seluruh ruang antara pipa dan tanah disemen (plugged).

- Tahap pekerjaan terakhir disebut pengembangan sumur. Ini termasuk pembukaan lapisan terakhir, pemasangan zona lubang bawah, serta stimulasi perforasi dan aliran keluar.

Untuk memulai pengeboran dari awal, perlu dilakukan pekerjaan persiapan.

Pertama, dokumen dibuat yang memungkinkan penebangan dan pembukaan hutan, tetapi untuk ini Anda perlu mendapatkan persetujuan dari kehutanan. Saat menyiapkan situs untuk pengeboran, pekerjaan berikut dilakukan:

Sebelum Anda mulai mengebor sumur, Anda harus membersihkan area tersebut dari pepohonan.

- pembagian zona menjadi beberapa bagian dengan koordinat;

- menebang pohon;

- tata letak;

- pembangunan kamp pekerja;

- persiapan dasar untuk pengeboran;

- persiapan dan penandaan situs;

- pemasangan pondasi tangki di gudang bahan bakar dan pelumas;

- selubung penyimpanan, persiapan peralatan.

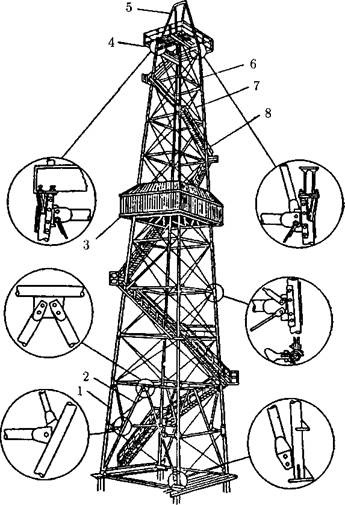

Tahap pekerjaan selanjutnya adalah persiapan peralatan rigging. Untuk ini:

- membuat instalasi peralatan;

- pemasangan garis;

- pemasangan substruktur, pangkalan dan balok;

- pemasangan dan pengangkatan menara;

- pekerjaan komisioning.

Kembali ke indeks

Pekerjaan awal

Setelah mesin bor dipasang, komisi khusus datang untuk memeriksa peralatan, mesin, dan kualitas pekerjaan.

Kapan rig pengeboran siap, pekerjaan mulai mempersiapkan pengeboran. Segera setelah mesin bor dipasang dan konstruksi struktur selesai, mesin bor diperiksa oleh komisi khusus. Mandor tim pengeboran, menerima komisi, bersama-sama memantau kualitas pekerjaan, memeriksa peralatan dan pelaksanaan perlindungan tenaga kerja.

Misalnya, menurut metode pelaksanaan, luminer harus berada dalam selubung tahan ledakan, penerangan darurat untuk 12 V harus didistribusikan ke seluruh tambang. Semua komentar yang dibuat oleh komisi harus diperhitungkan sebelum pengeboran dimulai.

Sebelum memulai pengeboran, peralatan dilengkapi dengan peralatan yang sesuai: lubang persegi, pipa bor, pahat, perangkat mekanisasi skala kecil, pipa selubung untuk konduktor, instrumentasi, air, dll.

Rig pengeboran harus memiliki rumah untuk perumahan, gazebo, kantin, pemandian untuk mengeringkan barang, laboratorium untuk menganalisis solusi, peralatan untuk memadamkan api, alat bantu dan kerja, poster keselamatan, kotak P3K dan obat-obatan, gudang untuk pengeboran peralatan, air.

Setelah menara pengeboran dipasang, serangkaian pekerjaan pada peralatan ulang sistem perjalanan dimulai, di mana peralatan dipasang dan mekanisasi skala kecil diuji. Teknologi pengeboran dimulai dengan pemasangan tiang. Arahnya harus diatur tepat di tengah sumbu menara.

Setelah memusatkan menara, pengeboran di bawah arah dilakukan. Ini adalah penurunan pipa untuk memperkuat sumur dan mengisi ujung atasnya, yang harus searah dengan selokan, semen. Setelah arah dalam proses pemboran sumur ditentukan, keselarasan antara sumbu rotor dan derek diperiksa kembali.

Di tengah sumur, pengeboran dilakukan di bawah lubang untuk alun-alun dan dalam prosesnya ditutup dengan pipa. Pengeboran lubang sumur dilakukan dengan turbodrill, yang dipegang dengan tali rami untuk mencegah putaran yang terlalu cepat. Di salah satu ujungnya dipasang ke kaki menara, dan ujung lainnya dipegang dengan tangan melalui balok.

Kembali ke indeks

Penyelesaian

Setelah pekerjaan persiapan, 2 hari sebelum peluncuran rig pengeboran, sebuah konferensi diselenggarakan, di mana seluruh administrasi berpartisipasi (chief engineer, teknolog, kepala geologis, dll.). Konferensi membahas:

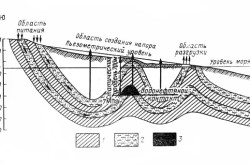

Skema struktur batuan geologis di lokasi penemuan minyak: 1 - tanah liat, 2 - batupasir jenuh air, 3 - deposit minyak.

- struktur sumur;

- struktur batuan di tempat bagian geologi;

- komplikasi yang mungkin timbul selama proses pengeboran, dll.;

- kemudian pertimbangkan peta normatif;

- bekerja pada kabel bebas masalah dan kecepatan tinggi dibahas.

Proses pengeboran dapat dimulai setelah pelaksanaan dokumen-dokumen berikut:

- tatanan geologis dan teknis;

- izin untuk mengoperasikan rig pengeboran;

- peta peraturan;

- pergeseran log;

- majalah tentang cairan pengeboran;

- jurnal perlindungan tenaga kerja;

- akuntansi untuk mesin diesel.

Jenis mekanisme dan bahan berikut dapat digunakan di rig pengeboran:

- penyemenan peralatan;

- poster dengan tulisan tentang keselamatan dan perlindungan tenaga kerja;

- peralatan penebangan;

- air minum dan teknis;

- Helipad;

- mortar semen dan pengeboran;

- reagen kimia;

- pipa casing dan pipa pengeboran.

Pengeboran sumur adalah metode pemotongan batu di mana tambang terbentuk. Tambang (sumur) semacam itu diuji keberadaan minyak dan gasnya. Untuk melakukan ini, lubang sumur dilubangi untuk memancing aliran minyak atau gas dari cakrawala produktif. Kemudian peralatan pengeboran dan semua tower dibongkar. Segel dipasang di sumur yang menunjukkan nama dan tanggal pengeboran. Setelah itu, sampah dimusnahkan, semua lumbung dikubur, dan besi tua dibuang.

Biasanya, pada awalnya, diameter maksimum sumur tidak melebihi 900 mm. Pada akhirnya, jarang mencapai 165 mm. Proses pemboran terdiri dari beberapa proses di mana pembangunan lubang sumur berlangsung:

- proses pendalaman dasar sumur dengan cara mewarnai batuan dengan alat bor;

- pemindahan batu pecah dari poros sumur;

- pemasangan lubang sumur;

- melakukan pekerjaan geologi dan geofisika pada studi batuan sesar dan penemuan cakrawala produktif;

- penurunan dan kedalaman penyemenan.

Menurut kedalaman sumur, ada jenis berikut:

- dangkal - kedalaman 1500 m;

- sedang - kedalaman hingga 4.500 m;

- dalam - 6000 m;

- sangat dalam - lebih dari 6000 m.

Proses pemboran adalah pemecahan batuan dengan mata bor. Bagian yang rusak dari batu ini dibersihkan oleh aliran larutan pencuci (cair). Kedalaman sumur meningkat dalam proses penghancuran lubang dasar di seluruh area.

Kembali ke indeks

Komplikasi yang timbul

Runtuhnya dinding lubang bor dapat terjadi karena struktur batuan yang tidak stabil.

Selama proses pengeboran sumur, beberapa komplikasi mungkin timbul. Ini bisa berupa:

- runtuhnya dinding tambang;

- penyerapan cairan pencuci;

- kecelakaan;

- pengeboran lubang bor yang tidak akurat, dll.

Jatuh dapat terjadi karena struktur batuan yang tidak stabil. Mereka dapat berfungsi sebagai tanda;

- tekanan darah tinggi;

- viskositas cairan pembilasan yang terlalu tinggi;

- terlalu banyak puing-puing saat mencuci tambang.

Penyerapan larutan pembilasan terjadi karena fakta bahwa larutan yang dituangkan ke dalam tambang, sepenuhnya tersedot ke dalam formasi. Ini biasanya terjadi ketika reservoir memiliki struktur berpori atau permeabilitas tinggi.

Pengeboran adalah suatu proses dimana proyektil yang berputar dibawa ke bawah dan kemudian diangkat kembali. Dalam hal ini, sumur dibor ke batuan dasar, memotong 0,5-1,5 m. Setelah itu, pipa diturunkan ke kepala sumur untuk mencegah erosi dan untuk memastikan bahwa cairan pembilasan, meninggalkan sumur, masuk ke selokan.

Kecepatan rotasi string bor dan spindel tergantung pada properti fisik batuan, diameter dan jenis mata bor. Kecepatan rotasi dikendalikan oleh pengatur umpan, yang menciptakan beban yang diinginkan pada mahkota. Pada saat yang sama, itu menciptakan tekanan tertentu pada pemotong proyektil dan dinding wajah.

Sebelum Anda mulai mengebor sumur, Anda perlu membuat gambar desainnya, yang menunjukkan:

- sifat fisik batuan: kekerasan, stabilitas dan saturasi airnya;

- kedalaman dan kemiringan sumur;

- diameter akhir sumur, yang dipengaruhi oleh kekerasan batuan;

- metode pengeboran.

Penyusunan proyek sumur dimulai dengan pemilihan kedalaman, diameter pada akhir pemboran, sudut pemboran, dan struktur.

Kedalaman sumur pemetaan tergantung pada analisis geologi yang diikuti dengan pemetaannya.

Penting untuk dicatat bahwa pengeboran minyak dan sumur gas hanya dapat dilakukan dengan kepatuhan yang ketat terhadap semua aturan dan persyaratan. Dan ini sama sekali tidak mengejutkan, karena Anda harus bekerja dengan bahan yang agak berbahaya dan sensitif, yang ekstraksinya membutuhkan pendekatan yang kompeten. Dan untuk memahami semua aspek bekerja dengan itu, pertama-tama perlu untuk mempertimbangkan semua dasar-dasar kasus ini dan komponennya.

Jadi, sebuah sumur disebut pekerjaan tambang, yang dibuat tanpa memerlukan akses ke dalam seseorang dan memiliki bentuk silinder - panjangnya berkali-kali lebih besar dari diameternya. Awal sumur disebut mulut, permukaan kolom silinder disebut batang atau dinding, dan bagian bawah benda disebut bagian bawah. Panjang benda diukur dari mulut ke bawah, sedangkan kedalaman diukur dengan proyeksi sumbu ke vertikal. Diameter awal benda semacam itu maksimal tidak melebihi 900 mm, sedangkan diameter akhir dalam kasus yang jarang terjadi kurang dari 165 mm - ini adalah kekhususan proses yang disebut pengeboran sumur minyak dan gas, dan fitur-fiturnya.

Fitur pengeboran sumur minyak dan gas

Pembuatan sumur sebagai proses terpisah sebagian besar terdiri dari pengeboran, dan pada gilirannya, didasarkan pada operasi berikut:

- Proses pendalaman saat menghancurkan batuan dengan alat bor,

- Penghapusan batu hancur dari sumur,

- Memperkuat poros dengan senar selubung saat tambang semakin dalam,

- Kinerja pekerjaan geologi dan geofisika untuk mencari cakrawala produktif,

- Semen tali produksi.

Klasifikasi sumur minyak dan gas

Diketahui bahwa bahan yang diperlukan, yang direncanakan untuk ditambang, dapat terjadi pada kedalaman yang berbeda. Dan oleh karena itu, pengeboran juga dapat dilakukan pada kedalaman yang berbeda, dan pada saat yang sama, jika kita berbicara tentang kedalaman hingga 1500 meter, pengeboran dianggap dangkal, hingga 4500 - sedang, hingga 6000 - dalam. Hingga saat ini, pengeboran sumur minyak dan gas dilakukan di cakrawala yang sangat dalam, lebih dalam dari 6000 meter - dalam hal ini, sumur Kola sangat indikatif, kedalamannya adalah 12650 meter. Jika kita mempertimbangkan metode pengeboran, dengan fokus pada metode penghancuran batuan, maka di sini kita dapat menyebutkan sebagai contoh metode mekanis, misalnya, rotasi, yang diimplementasikan menggunakan bor listrik dan motor downhole tipe sekrup. Ada juga metode perkusi. Dan mereka juga menggunakan metode non-mekanik, di antaranya elektropulse, eksplosif, elektrik, hidrolik dan lain-lain. Semuanya tidak banyak digunakan.

Bekerja sambil mengebor minyak atau gas

PADA versi klasik saat mengebor minyak atau gas, mata bor digunakan untuk memecahkan batu, dan aliran fluida pembilasan terus-menerus membersihkan lubang bawah. Dalam kasus yang jarang terjadi, reagen kerja jenis gas digunakan untuk pembersihan. Pengeboran dalam hal apa pun dilakukan secara vertikal, pengeboran miring diterapkan hanya bila diperlukan, juga pengeboran cluster, directional, double-lateral atau multilateral juga digunakan. Pendalaman sumur dilakukan dengan atau tanpa pengambilan sampel inti, opsi pertama digunakan saat bekerja di sepanjang pinggiran, dan yang kedua - di seluruh area. Jika inti diambil, itu diperiksa untuk lapisan batuan yang dilewati, secara berkala mengangkatnya ke permukaan.

Pengeboran untuk minyak dan gas dilakukan hari ini baik di darat maupun di lepas pantai, dan pekerjaan tersebut dilakukan dengan menggunakan rig pengeboran khusus yang menyediakan pengeboran putar menggunakan pipa bor khusus yang dihubungkan oleh sambungan ulir soket dan kunci. Juga, terkadang pipa fleksibel kontinu digunakan, yang dililitkan pada drum dan dapat memiliki panjang sekitar 5 ribu meter atau lebih. Dengan demikian, pekerjaan seperti itu tidak dapat disebut sederhana dengan cara apa pun - mereka sangat spesifik dan kompleks, dan penekanan khusus di sini harus ditempatkan pada teknologi baru, yang studinya dapat menjadi tugas yang sulit bahkan bagi para profesional di industri ini.

Teknologi baru untuk pengeboran sumur minyak dan gas di pameran Neftegaz

Berbagi informasi dan belajar tentang inovasi dapat memastikan kemajuan yang optimal, dan oleh karena itu kebutuhan seperti itu tidak dapat diabaikan begitu saja. Jika Anda memutuskan untuk bergabung dengan pencapaian modern dan terjun ke lingkungan profesional, acara profesional diadakan untuk tujuan ini, dan Anda harus ikut serta di salah satunya. Kita berbicara tentang pameran yang diadakan setiap tahun di Expocentre Fairgrounds dan mengumpulkan ratusan dan ribuan spesialis di area ini selama hari pembukaan. Di sini Anda dapat dengan mudah mengakses perkembangan baru, mempelajari teknologi canggih dan pada saat yang sama memperoleh kontak yang berguna dalam volume yang diperlukan, menemukan klien dan mitra. Peluang seperti ini tidak boleh dilewatkan, karena tidak sering datang dan dapat membuat perbedaan besar jika dilakukan dengan benar!

Baca artikel kami yang lain.

BADAN FEDERAL UNTUK PENDIDIKAN

GOUVPO "UNVERSITAS NEGERI UDMURT"

Departemen Manajemen Ekonomi, Industri Minyak dan Gas Bumi

Tugas kursus

Pada topik "Pengeboran sumur minyak dan gas"

Kepala Borkhovich S. Yu.

Pertanyaan untuk ujian

1. Metode pengeboran sumur

1.1 Pengeboran perkusi

1.2 Pengeboran putar

2. Tali bor. Elemen utama. Distribusi beban di sepanjang tali bor

2.2 Komposisi senar bor

3. Penunjukan cairan pengeboran. Persyaratan teknologi dan batasan pada sifat cairan pengeboran

3.1 Fungsi lumpur

3.2 Persyaratan cairan pengeboran

4. Faktor-faktor yang mempengaruhi kualitas penyemenan sumur

5. Jenis mata bor dan tujuannya

5.1 Jenis mata bor padat

Bit rol

5.3 Bit dayung

5.4 Penggilingan bit

5.5 bit ISM

literatur

Pertanyaan untuk ujian

Metode pengeboran sumur

Kolom bor. Elemen utama. Distribusi beban di sepanjang tali bor

Penunjukan cairan pengeboran. Persyaratan teknologi dan batasan pada sifat cairan pengeboran

Faktor-faktor yang mempengaruhi kualitas penyemenan sumur

Jenis mata bor dan fungsinya

1 . Metode pengeboran sumur

Ada berbagai cara pengeboran, tetapi pengeboran mekanis telah menerima distribusi industri. Hal ini dibagi menjadi shock dan rotasi.

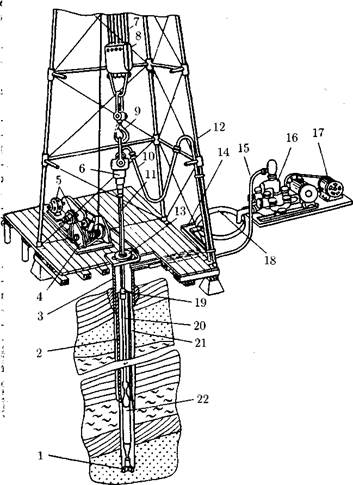

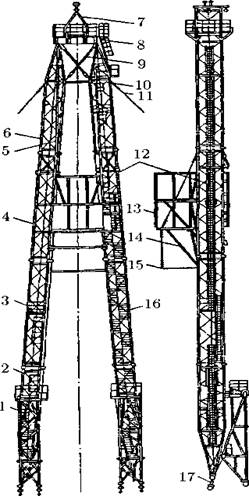

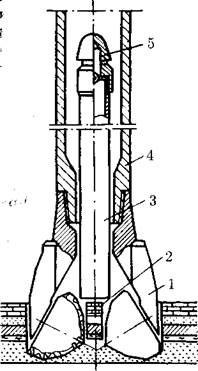

1.1 Pengeboran palu

Saat pengeboran perkusi, alat bor meliputi: sedikit (1); batang kejut (2); kunci tali (3); Tiang (12) dipasang di permukaan; blok (5); tarik penyeimbang rol (7); rol bantu (8); drum rig pengeboran (11); tali (4); roda gigi (10); batang penghubung (9); bingkai keseimbangan (6). Saat roda gigi berputar, membuat gerakan, menaikkan dan menurunkan bingkai penyeimbang. Saat bingkai diturunkan, roller penarik mengangkat alat bor di atas dasar sumur. Saat bingkai dinaikkan, tali dilepaskan, pahat jatuh ke muka, sehingga menghancurkan batu. Untuk mencegah runtuhnya dinding sumur, tali casing. Metode pengeboran ini berlaku untuk kedalaman dangkal saat mengebor sumur air. Saat ini, metode impak untuk pengeboran sumur tidak digunakan.

1.2 Pengeboran putar

Pengeboran putar. Sumur minyak dan gas dibor menggunakan metode pengeboran putar. Dengan pengeboran seperti itu, penghancuran batu terjadi karena rotasi bit. Rotasi bit diberikan oleh rotor yang terletak di kepala sumur melalui string pipa bor. Ini disebut metode putar. Juga, torsi kadang-kadang dibuat dengan bantuan mesin (turbodrill, bor listrik, motor lubang bawah sekrup), maka metode ini akan disebut pengeboran dengan motor lubang bawah.

Turbodrill adalah turbin hidrolik yang digerakkan oleh cairan pengeboran yang dipompa ke dalam sumur oleh pompa.

Bor listrik adalah motor listrik, arus listrik disuplai ke sana, disuplai melalui kabel dari permukaan. Pengeboran sumur dilakukan dengan menggunakan rig pengeboran.

1-pahat; 2 - kerah bor dekat-bit; 3.8 - sub; 4 - pemusat; 5 - sub lengan; 6.7 - kerah bor; 9 - cincin pengaman; 10 - pipa bor; 11 - kapal selam keselamatan; 12.23 - kapal selam batang, bawah dan atas; 13 - pipa terkemuka; 14 - peredam; 15 - winch; 16 - sub putar; 17 - kait; 18 - blok mahkota; 19 - menara; 20 - blok perjalanan; 21 - putar; 22 - selang; 24 - riser; 25 - rotor; 26 - pemisah lumpur; 27 - pompa lumpur

Penghancuran dilakukan dengan bantuan sedikit, diturunkan pada pipa bor, ke bawah. Gerakan rotasi diberikan melalui motor downhole melalui string pipa bor. Setelah menurunkan pipa bor dengan sedikit, dua sisipan dimasukkan ke dalam lubang poros rotor, dan dua klem dimasukkan di dalamnya, yang membentuk lubang bagian persegi. Di lubang ini juga ada pipa terkemuka, juga dari bagian persegi. Ia merasakan torsi dari meja rotor dan bergerak bebas di sepanjang sumbu rotor. Semua operasi tripping dan menahan beban senar pipa bor dilakukan dengan mekanisme pengangkatan.

2 Tali bor. Elemen utama. Distribusi beban di sepanjang tali bor

2.1 Tujuan dari string bor

Tali bor adalah penghubung antara peralatan pengeboran yang terletak di permukaan hari dan alat lubang bawah (mata bor, penguji formasi, alat penangkap ikan, dll.) yang digunakan pada waktu tertentu untuk melakukan operasi teknologi apa pun di lubang sumur.

Fungsi yang dilakukan oleh string bor ditentukan oleh pekerjaan yang dilakukan di dalam sumur. Yang utama adalah sebagai berikut.

Dalam proses pengeboran mekanis, string bor:

adalah saluran untuk membawa ke bagian bawah energi yang diperlukan untuk rotasi bit: mekanis - selama pengeboran putar; hidrolik – saat mengebor dengan motor lubang bawah hidrolik (turbodrill, motor lubang bawah sekrup); listrik - saat mengebor dengan bor listrik (melalui kabel yang terletak di dalam pipa);

merasakan dan mentransmisikan ke dinding sumur (pada kedalaman arus kecil sumur juga ke rotor) torsi reaktif saat mengebor dengan motor lubang bawah;

adalah saluran untuk pelaksanaan sirkulasi melingkar agen kerja (cair, campuran gas-cair, gas); biasanya, agen kerja bergerak ke bawah ke lubang bawah melalui ruang tabung, menangkap batu yang hancur (lumpur), dan kemudian bergerak ke atas melalui anulus ke kepala sumur (pembilasan langsung);

berfungsi untuk membuat (berdasarkan berat bagian bawah senar) atau mentransfer (dengan umpan paksa alat) beban aksial pada bit, secara bersamaan menyerap beban dinamis dari bit yang beroperasi, memadamkan sebagian dan memantulkannya kembali ke bit dan sebagian melewati mereka lebih tinggi;

dapat berfungsi sebagai saluran komunikasi untuk menerima informasi dari lubang bawah atau mentransmisikan tindakan kontrol ke alat lubang bawah.

Selama operasi tripping, string bor digunakan untuk menurunkan dan mengangkat bit, motor downhole, berbagai rakitan downhole;

untuk lewatnya instrumentasi lubang bawah;

untuk mengerjakan lubang sumur, melakukan pencucian antara dengan

untuk menghilangkan sumbat lumpur, dll.

Saat menghilangkan komplikasi dan kecelakaan, serta melakukan penelitian di sumur dan menguji formasi, string bor berfungsi:

untuk injeksi dan peniupan bahan penyumbat ke dalam formasi;

untuk menurunkan dan mengatur pengepak untuk tujuan melakukan studi hidrodinamika formasi dengan menarik atau menginjeksikan fluida;

untuk penurunan dan pemasangan penghalang untuk mengisolasi zona penyerapan,

memperkuat area yang luruh atau runtuh, pemasangan jembatan semen, dll .;

untuk menurunkan alat pancing dan bekerja dengannya.

Saat mengebor dengan coring (contoh batuan) dengan laras inti yang dapat dilepas, senar bor berfungsi sebagai saluran di mana laras inti diturunkan dan diangkat.

2.2 Komposisi senar bor

Tali bor (dengan pengecualian pipa kontinu yang baru diperkenalkan) terdiri dari pipa bor menggunakan sambungan berulir. Sambungan pipa satu sama lain biasanya dilakukan menggunakan elemen penghubung khusus - sambungan bor, meskipun pipa bor tanpa alat juga dapat digunakan. Saat mengangkat senar bor (untuk mengganti mata bor yang aus atau saat melakukan operasi teknologi lainnya), senar bor setiap kali dibongkar menjadi tautan yang lebih pendek dengan yang terakhir dipasang di dalam derek pada platform khusus - kandil atau (dalam kasus yang jarang terjadi ) di rak di luar derek, dan ketika turun, dia kembali berkumpul di kolom panjang.

Akan merepotkan dan tidak rasional untuk merakit dan membongkar tali bor dengan pembongkarannya menjadi pipa (tunggal) yang terpisah. Oleh karena itu, pipa individu awalnya (saat membangun alat) dirakit menjadi apa yang disebut dudukan bor, yang tidak dibongkar lebih lanjut (saat pengeboran sedang dilakukan dengan tali bor ini).

Stand dengan panjang 24-26 m (pada kedalaman pengeboran 5000 m atau lebih, dapat digunakan stand pengeboran dengan panjang 36-38 m dengan rig pengeboran setinggi 53-64 m) terdiri dari dua, tiga atau empat pipa saat menggunakan pipa dengan panjang masing-masing 12, 8 dan m. Dalam kasus terakhir, demi kenyamanan, dua pipa 6 meter disambungkan sebelumnya menggunakan kopling ke dua pipa (siku), yang tidak dibongkar lebih lanjut.

Sebagai bagian dari string bor langsung di atas bit atau di atas motor downhole, bor collar (DC) selalu disediakan, yang memiliki massa dan kekakuan berkali-kali lebih besar dari pipa bor konvensional, memungkinkan Anda untuk membuat beban yang diperlukan pada bit dan memberikan kekakuan yang cukup pada bagian bawah pahat selama menghindari pembengkokan memanjang dan kelengkungan lubang sumur yang tidak terkendali. Kerah bor juga digunakan untuk mengontrol getaran bagian bawah tali bor dalam kombinasi dengan elemen lainnya.

Komposisi string bor biasanya mencakup pemusat, kalibrator, stabilisator, filter, sering - perangkap lumpur logam, katup periksa, kadang-kadang - mekanisme dan perangkat khusus, seperti reamer, roda gila, mekanisme umpan downhole, pemandu gelombang, resonator, peredam kejut longitudinal dan getaran torsional, cincin tapak dengan tujuan yang sesuai.

Untuk mengontrol kelengkungan lubang sumur ke arah tertentu atau, sebaliknya, untuk meluruskan lubang sumur yang sudah menyimpang, deflektor termasuk dalam string bor, dan tata letak khusus, seringkali cukup rumit, dari bagian bawah string bor digunakan untuk mempertahankan arah lurus dari lubang sumur.

3. Penunjukan cairan pengeboran. Persyaratan teknologi dan batasan pada sifat cairan pengeboran

3.1 Fungsi cairan pengeboran

Solusi menjalankan fungsi yang tidak hanya memengaruhi hasil dan kecepatan pengeboran, tetapi juga pengoperasian sumur dengan produktivitas maksimum. Keberhasilan implementasi fungsi-fungsi ini - memastikan pendalaman yang cepat, mempertahankan sifat sumur dan reservoir dari produktivitas formasi ini dalam keadaan stabil. Semua fungsi ini bergantung pada interaksi larutan dengan batuan yang dapat dilewati dan sifat interaksi, sifat dan komposisi medium pendispersi. Menurut komposisi media ini, solusi dibagi menjadi tiga jenis: solusi berbasis air; solusi berbasis minyak bumi dan agen gas. Komposisi cairan pengeboran dipilih sesuai dengan jenis tanah, diameter pipa, panjang sumur dan faktor lainnya.

3.2 Persyaratan cairan pengeboran

Cairan pengeboran berdasarkan aplikasi dapat diatur dalam urutan berikut: air aerasi, cairan pengeboran berbasis air, cairan pengeboran berbasis minyak. Namun, solusi tersebut dipilih dengan mempertimbangkan pencegahan komplikasi dan kecelakaan selama proses pengeboran. Salah satu persyaratan utama untuk cairan pengeboran dari semua jenis, dan terutama untuk cairan berbasis air, dengan bantuan yang sebagian besar sumur dibor.

Untuk memastikan hasil terbaik yang diharapkan dari cairan pengeboran, persyaratan berikut diberlakukan:

Basis cair harus memiliki viskositas rendah dan memiliki tegangan permukaan tertinggi pada batas dengan batuan.

Konsentrasi partikel lempung dalam fase padat larutan harus serendah mungkin, dan nilai rata-rata tertimbang volume densitas fase padat setinggi mungkin.

Solusinya harus tidak terdispersi di bawah pengaruh perubahan kondisi termodinamika di sumur dan memiliki kinerja yang stabil.

Cairan pemboran harus netral secara kimiawi terhadap batuan yang dibor, tidak menyebabkan dispersi dan pembengkakannya.

Solusi tidak boleh berupa sistem multikomponen, dan reagen kimia yang digunakan untuk mengatur sifatnya, pengisi aditif harus memberikan perubahan arah pada setiap indikator teknologi dengan indikator lainnya tidak berubah.

Keberhasilan pemenuhan persyaratan ini sangat tergantung pada kondisi geologis dan teknis pengeboran. Dalam setiap kasus tertentu, perlu untuk memilih satu atau lain solusi, dengan mempertimbangkan parameter teknis rig pengeboran, efisiensi penyediaan bahan, kualifikasi pekerja, dan lokasi geografis sumur.

3.3 Sifat fluida pengeboran

Kepadatan. Tergantung pada sifat konduktivitas selama pengeboran, persyaratan kepadatan cairan pengeboran mungkin berbeda. Untuk memastikan kinerja terbaik dari bit, kepadatan lumpur harus serendah mungkin. Namun, kerapatan solusi dipilih dari kondisi pencegahan manifestasi minyak dan gas, runtuhan scree dari batuan yang bisa dilewati. Untuk pilihan nilai densitas, tekanan fluida reservoir merupakan faktor penentu.

Tegangan geser statis. Air adalah cairan terbaik untuk operasi bit, tetapi kurangnya sifat thixotropic secara tajam membatasi penggunaannya. Dan tidak mungkin untuk menimbangnya dengan bubuk berat yang didispersikan secara kasar, dan juga tidak dapat melakukan fungsi utama - untuk menjaga stek tetap berada di dalam sumur dalam suspensi selama penghentian sementara sirkulasi. Karena itu, terjadi penempelan tali bor di lubang sumur.

Indeks filtrasi dan ketebalan filter cake. Untuk berhasil menghancurkan batu dengan sedikit, perlu diupayakan untuk meningkatkan laju filtrasi cairan pengeboran dan mengurangi ketebalan kue filter. Tetapi persyaratan seperti itu layak ketika mengebor di batuan stabil yang kedap air. Saat mengebor batu pasir, tanah liat dengan tekanan pori rendah, nilai filtrasi lumpur diatur.

Viskositas. Nilai viskositas larutan harus minimal. Dengan penurunan viskositas, efek pengeboran positif dicatat: biaya energi untuk sirkulasi cairan pengeboran berkurang, pembersihan lubang dasar ditingkatkan karena turbulensi awal aliran di bawah bit, menjadi mungkin untuk mendapatkan tenaga hidrolik yang lebih besar di bit, dan kehilangan tekanan di anulus sumur berkurang.

4. Faktor-faktor yang mempengaruhi kualitas penyemenan sumur

Persyaratan bahan penyemenan untuk penyemenan sumur ditentukan oleh kondisi geologis dan teknis di dalam sumur. Solusinya mempertahankan mobilitasnya selama transportasi ke ruang kolom dan segera setelah akhir proses mengeras menjadi batu yang tidak menyusut dengan kinerja sifat fisik dan mekanik. Semua proses ini terjadi di lubang sumur, di mana suhu dan tekanan berubah dengan kedalaman, ada formasi penyerap dan tekanan tinggi, serta formasi dengan adanya air mineral, minyak dan gas. Dalam kondisi yang berfluktuasi seperti itu, satu jenis semen atau satu dan formulasi bubur semen yang sama mungkin tidak dapat diterima secara merata.

Ruang annular sumur adalah tempat batu sumbat terbentuk dan kemudian bekerja dan runtuh, itu adalah "kapal" tanpa dasar yang "diekspresikan" secara ketat, dibatasi oleh dinding sumur dan permukaan luar tali selubung .

Volume dan jarak antar dinding tidak konstan, baik selama pengangkutan bubur semen maupun selama pengoperasian batu semen. Konfigurasi dinding sumur bervariasi sepanjang dan sepanjang perimeter, yang merupakan salah satu fitur mendasar dari pembentukan batu semen dalam kondisi sumur. Bentuk "lebih salah" yaitu semakin berbeda dari yang silinder, semakin sulit untuk memindahkan cairan pengeboran dari ruang annular dan, dengan demikian, semakin banyak tonjolan dan penyempitan dan semakin tajam, semakin banyak kantong air terbentuk di sepanjang lubang sumur saat menggunakan terak solusi. Sangat tidak mungkin untuk memindahkan cairan pengeboran dari ruang annular sumur. Langkah-langkah harus diambil untuk memastikan proses penyemenan dengan perpindahan terbesar dari cairan pengeboran oleh cairan grouting. Hal ini diperlukan untuk memastikan bahwa bubur semen bersentuhan dengan dinding sumur dan tali selubung. Implementasi seluruh rangkaian tindakan dengan timbal balik string casing menggunakan pencakar dan perangkat lain akan mengubah kondisi pembentukan bubur semen. Tahap pengeboran memungkinkan untuk memberikan bentuk lubang sumur yang mendekati konfigurasi silinder, dan akibatnya meningkatkan kualitas penyemenan sumur.

Salah satu faktor penyemenan sumur adalah:

Mobilitas bubur semen. Mobilitasnya yaitu kemampuan untuk mengayun melalui pipa selama waktu yang diperlukan untuk proses penyemenan. Mobilitas (kemampuan menyebar) solusi dibuat berkat kerucut AzNII. Untuk sumur dalam dengan celah kecil, disarankan untuk meningkatkan daya sebar larutan hingga 22 cm.

Kepadatan bubur semen. Ini adalah kriteria untuk menilai kualitas bubur semen. Fluktuasi kepadatannya selama penyemenan menunjukkan perubahan rasio air-semennya, ini merupakan pelanggaran terhadap rezim teknologi. Penurunan kepadatan menyebabkan penurunan sifat batu. Perubahan densitas bubur semen selama penyemenan harus dikontrol dengan ketat dan menghindari penyimpangan dari nilai yang ditentukan, yaitu 0,02 g/cm3

Waktu pengerasan bubur semen. Dengan menggunakan parameter ini, kesesuaian bubur semen untuk transportasi ke ruang annular sumur ditentukan. Untuk menentukan suku-suku ini pada suhu 22 dan 75 C, digunakan alat yang disebut jarum Wick. Waktu pengaturan solusi dipilih berdasarkan kondisi tertentu.

Konsistensi bubur semen. Untuk penyemenan sumur suhu tinggi yang dalam, perlu untuk menetapkan perubahan dalam pengentalan (konsistensi) bubur semen dari waktu ke waktu selama pencampurannya. Untuk menentukan parameter ini digunakan konsisometer KTs-3 dan KTs-4.

berbusa. Saat memompa larutan ke dalam sumur, perlu untuk memastikan keakuratan penghitungan volume larutan yang dipompa. Saat menyiapkan larutan, sangat sering banyak busa terbentuk, yang memberikan gambaran yang salah tentang jumlah larutan yang disuntikkan ke dalam sumur. Kemampuan larutan untuk berbusa ditentukan di laboratorium.

Kehilangan air dari mortar semen. Ketidakstabilan solusinya adalah stratifikasinya, pembentukan zona air dan pasta semen, diskontinuitas batu semen di ruang annular sumur. Langkah-langkah untuk meningkatkan stabilitas bubur semen adalah dengan mengurangi kehilangan airnya.

Kekuatan mekanik batu semen. Hal ini dicirikan oleh kekuatan lentur pamungkas dari spesimen balok. Kekuatan menurut GOST harus memiliki batu semen pada hari ke-2 pengerasan di lingkungan akuatik pada suhu tertentu. Tegangan tarik, tekan dan tekuk dapat terjadi di ruang annular yang disemen dari sumur.

5. Jenis mata bor dan tujuannya

5.1 Jenis mata bor padat

Semua mata bor untuk pengeboran kontinu dibagi lagi menurut efeknya pada lubang dasar dan menurut desainnya. Menurut sifat dampaknya, mereka dibagi menjadi tiga kelompok:

mata pisau (memotong dan memotong batu)

bit kerucut dengan pemotong hampir silinder (geser dan batu penghancur)

bit dengan pemotong kerucut (batu penghancur)

satu-; dua-; tiga-; empat-kerucut

Berbagai jenis, ukuran, model bit digunakan. Saat mengebor sumur di wilayah Federasi Rusia, bit kerucut banyak digunakan. Mereka setiap tahun melakukan 90% dari semua pekerjaan di Rusia dan luar negeri. Varian paling umum dari tricone bit.

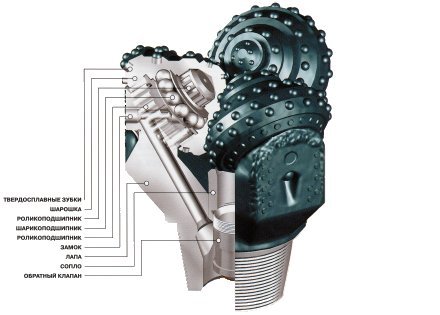

5.2 Bit kerucut

Pengeboran kerucut - metode pengeboran sumur menggunakan mata bor kerucut. Ini pertama kali digunakan di Amerika Serikat pada 20-an abad ke-20. Di Rusia, metode pengeboran ini telah digunakan sejak tahun 1930-an. abad ke-20 untuk pengeboran sumur minyak dan gas.

Selama pengeboran kerucut, batu dihancurkan oleh baja atau gigi kerucut paduan keras yang berputar pada penyangga mata bor, yang, pada gilirannya, berputar dan ditekan ke bagian bawah dengan gaya aksial yang besar.

Roller bit - (Bahasa Inggris roller bit) pemotong batu alat penghancur, penghancur dan geser dari mesin bor putar tambang, dengan persenjataan pemotong dalam bentuk gigi yang digiling di atasnya dengan berbagai panjang dan konfigurasi atau pin yang ditekan ke dalamnya dari paduan keras - tungsten karbida, digunakan untuk penghancuran mekanis batuan dari lunak hingga sangat keras selama proses pemboran.

5.3 Bit dayung

Tidak seperti bit kerucut, bit dayung sederhana dalam desain dan teknologi manufaktur. Bit seperti itu dicirikan oleh kecepatan mekanisnya pada batuan yang lepas, lunak, dan tidak terkonsolidasi. Saat mengebor dengan mata bor seperti itu, penurunan yang signifikan pada diameter sumur sering diamati, yang mengarah pada kebutuhan untuk memperluas dan mengerjakan sumur sebelum menurunkan mata bor berikutnya. Hal ini diperlukan untuk menerapkan torsi besar untuk bit tersebut. Mereka diproduksi dalam lima varietas: 2L - dua bilah; 3L - tiga bilah; Pemotongan abrasif 3IR; P - bilah tunggal berpuncak.

5.4 Penggilingan bit

Bit penggilingan - digunakan pada batuan keras untuk pengeboran putar dalam). Paten oleh penemu Amerika Sharpe dan Hughes. Ini terdiri dari 2 pemotong penggilingan baja keras berbentuk kerucut, berlekuk kasar, dipasang satu sama lain pada sudut 46 ° ke vertikal, masing-masing pada porosnya sendiri, di ujung tubuh bit besar yang tumpul. Tubuh FD bersama dengan seluruh sistem batang, masing-masing dari pemotong frais, yang menyentuh dasar sumur, menerima gerakan rotasi cepatnya sendiri di sekitar porosnya sendiri dan membuat batuan keras di bagian bawah aus dengan pekerjaannya, itulah sebabnya gerakan translasi dari seluruh string bor diperoleh.Terkadang serupa, bit silinder dengan kerucut terpotong di sepanjang ujungnya dan pada sumbu vertikal, pemotong reaming.

Bit ini dapat digunakan tidak hanya untuk mengebor sumur dengan adanya skrap logam dan karbida, tetapi juga untuk mengebor pemotong dan benda logam lainnya, beton, dan sumbat lain yang tersisa di bagian bawah.

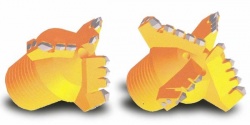

5.5 bit ISM

Perbedaan antara ISM adalah bahwa elemen pemotong batu mereka ditutupi dengan bahan super keras Slavutich. Bergantung pada ukuran dan desain bit ISM, bit tersebut diproduksi sebagai tempa padat (dengan penggilingan bilah berikutnya) atau dengan bilah yang dilas. Bit ini memiliki ketahanan aus yang lebih tinggi dan biaya yang lebih rendah dibandingkan dengan bit yang dilengkapi dengan berlian alami. Bit ISM diproduksi dalam tiga varietas: aksi pemotongan (cutting), wajah (cut-in) dan abrasif.

5.6 pahat berlian

Bit berlian memiliki elemen pemotongan berlian yaitu (alami atau sintetis) dari satu atau lain ukuran (ukuran). Biasanya digunakan jenis berlian alami yang paling tidak berharga, yang disebut carbonado (berlian industri Brasil) atau berlian hitam (karakteristik ketangguhannya). Kinerja bit ini tergantung pada kualitas dan ukuran berlian. Kualitas ditentukan oleh kelompok dan kategori, dan ukuran ditentukan oleh jumlah batu. Berlian alami dan sintetis ditempatkan dalam matriks sinter (biasanya tembaga-karbida), yang merupakan bagian integral dari bagian bawah bodi silinder berongga baja bit.

literatur

Ioannesyan R.A., Dasar-dasar teori dan teknologi pengeboran turbin, M-L., 1953;

Lisichkin S.M., Esai tentang sejarah perkembangan industri minyak dalam negeri, M.-L., 1954; Pemboran inti eksplorasi, M., 1957;

Fedyukin V.A., Tenggelamnya poros tambang dan sumur bor, M., 1959; Pengeboran lubang ledakan, M., 1962;

Volkov S.A., Sulakshin S.S., Andreev M.M., Burovoye delo, M., 1965;

Kulichihin N.I., Vozdvizhensky B.I., Pengeboran eksplorasi, M., 1966; Teknik pengeboran dalam pengembangan deposit mineral, M., 1966;

Vadetsky Yu.V., Pengeboran sumur minyak dan gas, M., 1967;

Khanmurzin I.I., Pengeboran di mantel atas, M., 1967; Teknik pertambangan dan metalurgi, M., 1968;

Skrypnik S.G., Danelyants S.M., Mekanisasi dalam otomatisasi proses padat karya dalam pengeboran, M., 1968;

Arsh E.I., Vitort G.K., Cherkassky F.B., Metode baru untuk menghancurkan batuan keras. K, 1966.

DI DAN. Kudinov., Dasar-dasar bisnis minyak dan gas, M-I., 2008

Abstrak serupa:

Motor penggerak utama rig pengeboran. Rig pengeboran dan alas yang ditinggikan. Peralatan untuk operasi tersandung. Peralatan untuk pengeboran putar. Pompa bor. Preventer (pencegah ledakan). Pengeboran sumur. Pasak pengeboran

Karakteristik teknis pipa bor. Deskripsi proses pengeboran, penggunaan alat dan bahan. Menentukan posisi bagian "nol" dari CBT. Evaluasi margin keselamatan dan kriteria pemilihan pipa. Definisi tegangan operasi dalam ras.

Karakteristik litologi dan stratigrafi, sifat fisik dan mekanik batuan di sepanjang bagian sumur. Komplikasi pengeboran. Bekerja pada pengujian di string produksi dan pengembangan sumur, informasi tentang operasi. Pilihan metode pengeboran.

Pengantar Tujuan dari desain kursus adalah untuk mengkonsolidasikan, memperdalam dan menggeneralisasi pengetahuan yang diperoleh siswa dalam studi kursus teori "Pengeboran Eksplorasi"; perolehan keterampilan untuk solusi independen dari masalah spesifik dalam teknologi dan teknik pengeboran sumur dengan penggunaan terampil...

parameter utama alat pengeboran. Alat utama untuk penghancuran mekanis batuan dalam proses pengeboran sumur. Mata bor dan kepala bor. Peningkatan mata bor. Parameter desain utama bit.

Tujuan, jenis, fitur desain turbodrill. Turbodrill spindel terpadu sectional. Turbodrill torsi tinggi dengan sistem pengereman hidrolik. Turbodrill multi-bagian. Turbodrill dengan suspensi independen, stator mengambang.

Desain sumur eksplorasi. Elaborasi tugas target dan kondisi geologi pengeboran. Pemilihan dan justifikasi metode pengeboran, desain sumur, alat pengeboran. Langkah-langkah untuk meningkatkan hasil inti. Langkah-langkah untuk memerangi kelengkungan sumur.

Dalam beberapa tahun terakhir, alat pintar telah dibuat dan diperkenalkan ke produksi di Rusia yang menyediakan kontrol dan dokumentasi waktu nyata dari seluruh siklus konstruksi sumur.

Informasi singkat tentang area pengeboran. Bagian stratigrafi, sumur yang mengandung minyak, mengandung air dan mengandung gas. Kemungkinan komplikasi di bagian sumur. Pemilihan dan perhitungan desain sumur. Perhitungan parameter utama dan tindakan pencegahan keselamatan.

Keadaan saat ini dan prospek untuk pengembangan lebih lanjut dari peralatan pengeboran. Karakteristik dan klasifikasi rig pengeboran. Peralatan mesin untuk pengeboran putar dengan mata bor kerucut dan mahkota pemotong, perkusi, perkusi-putar dan pengeboran gabungan.

Konsep pengeboran eksplorasi, esensi dan fiturnya, aplikasi dan efisiensi. Metode pengeboran eksplorasi, karakteristik dan ciri khasnya. Kasus penggunaan karya geofisika, urutan dan tahapannya. Penerapan metode fisika nuklir.

Kondisi dan kemungkinan untuk mengebor lubang kedua

Pemulihan sumur dari tidak aktif dengan mengalihkan dan mengebor lubang sumur kedua untuk pengembangan deposit tambahan dan penggunaan stok sumur tidak aktif. Sidetracking dan pengeboran langsung dari bawah sepatu string teknis tanpa menggunakan whipstock.

Metode penanganan bencana kehilangan cairan pengeboran selama pengeboran sumur. Penggunaan OLKS untuk isolasi aliran air saat memperbaiki sumur. Teknologi yang tumpang tindih. Bagian ekologi. Rekayasa keselamatan. Efek ekonomi

Perhitungan daya untuk penghancuran lubang bawah selama pengeboran berlian, daya untuk memutar tali bor, daya mesin bor selama pengeboran, di mesin mesin selama pengeboran, pada poros pompa minyak. Daya yang dikonsumsi oleh motor pompa lumpur dari jaringan.

Deskripsi pekerjaan dengan rangkaian pipa bor yang digunakan dalam pengeboran sumur. Karakteristik teknis pipa bor. Pengeboran dengan beban tambahan KBT. Melakukan perhitungan untuk menentukan tegangan yang muncul, menilai margin keamanan pipa.

Ada beberapa cara pengeboran, tetapi pengeboran mekanis telah menemukan aplikasi industri. Pengeboran mekanis dibagi menjadi: ketuk dan rotasi.

Dalam pengeboran perkusi (Gbr. 31), alat bor terdiri dari mata bor 1, batang kejut 2, kunci tali 3. Tiang 12 dipasang di sumur bor, yang memiliki blok 5 di bagian atas, penarik rol penyeimbang 6, rol bantu 8 dan drum mesin bor 11. Tali dililitkan pada drum 11 mesin bor. Alat bor digantungkan pada seutas tali 4, yang dilempar di atas balok 5 tiang 12. Ketika roda gigi 10 berputar, batang penghubung 9, bolak-balik, menaikkan dan menurunkan bingkai penyeimbang 6. Saat bingkai diturunkan, draw roller 7 menarik tali dan mengangkat alat bor di atas dasar sumur. Ketika bingkai dinaikkan, tali diturunkan, mata bor jatuh di muka Gambar. 31. Skema tali kejut dan menghancurkan batu. Silinder pengeboran sumur ke-th dipastikan dengan memutar bit

ketika naik di atas lubang dasar, karena tidak terpuntir selama naik dan terpuntir selama tumbukan bit pada batu. Untuk membersihkan bagian bawah dari batu yang hancur (lumpur), rig pengeboran dinaikkan

alat dari sumur dan gayung diturunkan ke dalamnya (silinder tipe ember memanjang dengan katup di bagian bawah). Ketika gayung dicelupkan ke dalam campuran yang terdiri dari batu dan cairan yang dihancurkan, katup di gayung terbuka dan gayung diisi dengan campuran ini, lalu gayung naik. Ketika gayung dinaikkan, katup di bagian bawah menutup dan campuran naik ke permukaan. Gayung diturunkan ke dalam sumur sampai lubang dasar benar-benar bersih dari batuan yang dibor. Setelah lubang dasar dibersihkan dari stek, alat bor diturunkan lagi ke dalam sumur, dan pengeboran sumur dilanjutkan. Untuk mencegah runtuhnya dinding sumur selama pengeboran, tali selubung diturunkan ke dalamnya, yang terdiri dari pipa selubung logam yang dihubungkan satu sama lain dengan threading atau pengelasan. Dalam proses pendalaman sumur, pipa casing dibangun dan diturunkan, sehingga proses pengeboran terus berlanjut hingga casing string menjadi tidak mungkin diturunkan. Dalam hal ini, sumur diperdalam dengan diameter yang lebih kecil, diturunkan melalui tali selubung pertama. Dan mungkin ada saatnya ketika senar selubung ke-2 atau ke-3 tidak diturunkan, kemudian diameter lain yang lebih kecil, dll., diturunkan sampai kedalaman desain sumur tercapai. Metode pengeboran impak digunakan pada kedalaman dangkal saat mengebor sumur air, di industri batubara dan pertambangan, dll. Saat ini, metode impak untuk pengeboran sumur minyak dan gas tidak digunakan.

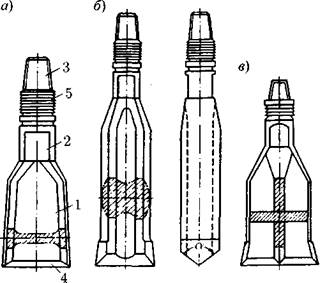

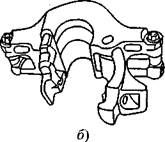

Kinerja pengeboran perkusi sangat bergantung pada pilihan jenis bit yang tepat untuk batuan tertentu. Untuk pengeboran batuan lunak dan keras sedang, digunakan bit-I (Gbr. 32). Mereka memiliki bilah yang lebar dan relatif tipis dengan permukaan samping berbentuk I dari bilah pahat (Gbr. 32 sebuah). Untuk pengeboran di batuan keras, pahat berat digunakan (Gbr. 32 b). Saat mengebor pada batuan yang retak keras, bit silang digunakan (Gbr. 32 c).

Peningkatan tinggi jatuhnya pahat menyebabkan peningkatan efisiensi tumbukan, tetapi dalam hal ini jumlah tumbukan per satuan waktu berkurang. Latihan telah menunjukkan bahwa panjang optimal pukulan roller draw adalah 350-1000 mm, dan jumlah pukulan per menit adalah 40-50.

Beras. 32. Bit untuk pengeboran impak: 1 - bilah; 2 - leher; 3 - kepala berulir; 4 - bilah; 5 - benang; sebuah- sudut ujung pisau

Untuk meningkatkan efisiensi pengeboran perkusi, perlu segera membersihkan dasar sumur dari potongan bor.

Pengeboran putar. Sumur minyak dan gas saat ini dibor menggunakan metode pengeboran putar. Dalam pengeboran putar, penghancuran batu terjadi karena bit yang berputar. Di bawah berat alat, bit memasuki batu dan, di bawah pengaruh torsi, menghancurkan batu. Torsi ditransmisikan ke bit melalui rotor yang dipasang di kepala sumur melalui string bor. Metode pengeboran ini disebut pengeboran putar. Jika torsi ditransmisikan ke bit dari motor downhole (turbodrill, bor listrik), maka metode ini disebut pengeboran turbin.

bor turbo - itu adalah turbin hidrolik yang digerakkan oleh cairan pengeboran yang dipompa ke dalam sumur oleh pompa.

bor listrik adalah motor tersegel listrik itu disuplai oleh kabel dari permukaan.

Pengeboran sumur dilakukan dengan menggunakan rig pengeboran (Gbr. 33).

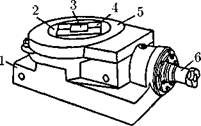

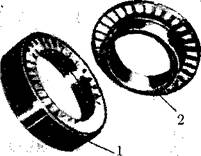

Penghancuran batuan dilakukan dengan bantuan sedikit (1) diturunkan pada pipa bor (20) ke bawah. Gerakan rotasi mata bor ditransmisikan oleh motor lubang bawah (22) atau rotor (13) melalui tali bor (pengeboran putar). Rotor dipasang pada kepala sumur. Tali pipa bor terdiri dari kelly bagian persegi (11) (dalam praktiknya disebut persegi) dan pipa bor (20) yang dihubungkan dengan sub (19). Tali pipa bor melewati rotor dan digantung di pengait (9) rig pengeboran. Gerakan rotasi senar pipa bor dengan mata bor dilakukan melalui rotor (Gbr. 41). Rotor adalah gearbox bevel dengan penggerak rantai dari motor diesel atau listrik. Di rongga bagian dalam alas (1) rotor, sebuah meja (2) dengan roda gigi miring dipasang pada bantalan, yang terhubung dengan roda gigi miring yang dipasang pada poros (6). Roda rantai dipasang di ujung poros yang lain (tidak ditunjukkan pada gambar), di mana rotasi meja ditransmisikan dari mesin. Meja rotor memiliki lubang di tengahnya, yang diameternya tergantung pada ukuran maksimum mata bor yang melewatinya saat menurunkan atau menaikkan tali bor. Setelah menurunkan pipa bor dengan sedikit, dua sisipan (4) dimasukkan ke dalam lubang meja rotor, dan dua klem (3) dimasukkan di dalamnya, yang membentuk lubang penampang persegi. Di lubang ini ada pipa terkemuka, juga dari bagian persegi.

Ia merasakan torsi dari meja rotor dan bergerak bebas di sepanjang sumbu rotor. Meja putar dilindungi oleh selubung (5). Tersandung dan memegang

Beras. 33. Instalasi untuk pengeboran sumur

pada berat senar pipa bor dilakukan dengan mekanisme pengangkatan. Mekanisme pengangkatan terdiri dari drawworks 4 (lihat Gambar 33), mesin listrik atau diesel (penggerak) (5), sistem peralatan (7), blok perjalanan (8), blok mahkota (blok atas), a putar (6) dan kait (9). Derek pengeboran (12) berfungsi sebagai rangka kerekan dari mekanisme pengangkat. Untuk mengurangi gaya pada tali baja (7) dari sistem perjalanan, digunakan sistem kerekan rantai.

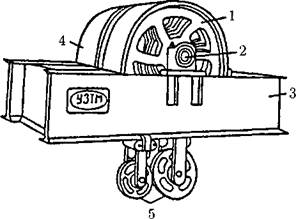

Polipasta - itu adalah sistem blok bergerak dan tetap di mana tali baja dilewatkan. Salah satu ujung tali dipasang pada kepala sumur, sedangkan ujung lainnya dililitkan pada drum winch (tali lari). Di bagian pendukung atas rig pengeboran, blok rol tetap dipasang, yang disebut blok mahkota(Gbr. 34).

Beras. 34. Blok mahkota: 1 - katrol; 2 - sumbu; 3 - bingkai; 4 - penutup pengaman; 5 - katrol bantu

Balok yang bergerak disebut ditangani blok (Gbr. 35). Paling sering, blok mahkota terdiri dari enam rol dengan alur untuk tali kawat, dan blok perjalanan terdiri dari lima rol dengan alur. Dengan cara ini, sumur mencapai permukaan, di mana ia memasuki sistem melalui saluran (14) fasilitas perawatan. Dalam sistem fasilitas perawatan, cairan pemboran dibersihkan dari partikel batuan, masuk kembali ke tangki penerima (18), dan proses pemboran dilanjutkan.

Dalam pemboran turbin, fluida pemboran adalah cairan kerja untuk menggerakkan motor downhole hidrolik - turbodrill.

Cairan pengeboran melakukan sejumlah fungsi penting saat mengebor sumur. Dengan sirkulasi konstan selama pengeboran, cairan pengeboran mendinginkan kerucut mata bor, membawa partikel batuan yang hancur dari dasar sumur ke permukaan, mencegah kemungkinan emisi minyak dan gas selama proses pengeboran, dan mencegah keruntuhan dan penghancuran dinding. lubang sumur selama pemboran. Untuk setiap bidang, tergantung pada pertambangan dan kondisi geologi, struktur dan komposisi batuan, tekanan reservoir, dll. cairan pengeboran yang sesuai disiapkan. Formulasi dan komposisi fluida pemboran harus ditentukan dalam desain teknis pemboran sumur. Cairan pengeboran harus cukup bergerak, menahan dengan baik partikel-partikel batuan yang hancur, tidak disaring menjadi batuan, dll. Pada dasarnya, larutan lumpur digunakan sebagai cairan pengeboran, yang disiapkan menurut resep khusus, yaitu. larutan tanah liat dalam air dengan aditif yang sesuai. Terkadang solusi berbasis minyak digunakan.

Dalam proses pengeboran, ketika pipa terkemuka (persegi) memasuki solusi dengan panjang penuh, dengan bantuan winch mereka mengangkat alat pengeboran dari sumur ke panjang alun-alun dan digantung dengan lift atau wedges on poros rotor. Pipa terkemuka (persegi) dibuka bersama dengan putar dan diturunkan ke pipa selubung yang dipasang terlebih dahulu di sumur miring, yang disebut lubang. Panjang lubang harus sama dengan panjang pipa utama. Lubang dibor sebelum dimulainya pengeboran sumur di sudut kanan menara derek. Kemudian tali bor dibangun dengan memasang dua pipa ke sana (dua disekrup di antara kasing, gaya pada tali berjalan akan sepuluh kali lebih kecil dari berat sebenarnya dari tali bor yang diangkat.

Selama proses pengeboran, perlu untuk memutar string pipa bor dengan sedikit dan pada saat yang sama memasukkan cairan pengeboran ke dalam pipa-pipa ini untuk membawa batu yang dibor. Untuk tujuan ini, perangkat khusus dipasang (ditangguhkan) antara kait (9) dan kotak (11), yang disebut memutar(6). Untuk membawa batu yang hancur di dasar lubang ke permukaan, mendinginkan bit, menggerakkan motor downhole (turbodrills) di sumur bor, terus-menerus bersirkulasi liat larutan. Lumpur bor, disiapkan di permukaan, diambil dari tangki (18) oleh pompa bor piston (16) dengan mesin (17) dan melalui pipa injeksi (15) melalui pipa khusus Selang fleksibel tekanan tinggi (10) di bawah tekanan diumpankan melalui putar ke dalam pipa bor.

Memutar terdiri dari badan berongga, di dalamnya terdapat platform pendukung horizontal dengan bantalan dorong dorong, di mana bagian yang berputar - rotor - bersandar, di mana tali pipa bor dipasang menggunakan koneksi berulir. Di bagian atas badan putar, cairan pengeboran dipompa melalui nosel, yang melewati rotor berongga ke dalam string bor. Keluar melalui lubang mata bor, cairan pengeboran, bercampur dengan partikel batuan yang hancur, naik melalui anulus

Beras. 35. Blok perjalanan: 1 - melintasi; 2 - katrol; 3 - sumbu; 4 - penutup pengaman; 5 - pipi; 6 - anting-anting

bor pipa), lepaskan dari lift atau baji, turunkan ke dalam sumur dengan panjang dua pipa, gantung dengan elevator atau baji di meja rotor, angkat kelly dengan putar dari lubang, kencangkan ke tali bor, lepaskan tali bor dari baji atau elevator, turunkan mata bor ke lubang dasar, dan pengeboran sumur berlanjut.

Untuk mengganti mata bor yang aus dengan mata bor yang lain, pahat bor dinaikkan, mata bor diganti, pahat dengan mata bor diturunkan, dan pengeboran sumur dilanjutkan. Ketika drum winch berputar, tali keliling dililitkan atau dilepaskan dari drum, dan karena ini, blok perjalanan dengan pengait dinaikkan atau diturunkan. Ke kait dengan bantuan sling dan lift, tali bor yang akan dinaikkan atau diturunkan ditangguhkan. Saat mengangkat, alat bor disekrup menjadi beberapa bagian, yang disebut lilin, dan atur lentera menara di atas kandil. Bagian, atau lilin, memiliki panjang tergantung pada ketinggian rig pengeboran. Jadi, dengan tinggi menara 41 meter, panjang lilin adalah 25-36 meter. Turunnya alat bor (drill string) ke dalam sumur dilakukan dalam urutan terbalik. Rig pengeboran - ini adalah struktur logam di atas sumur untuk menurunkan dan mengambil alat bor dengan bit, motor downhole, pipa casing, menempatkan dudukan bor setelah ditarik keluar dari sumur, dll.

Pelepasan menara menara(Gbr. 36) dan tiang kapal(Gbr. 37).

Menara menara BM-41 (Gbr. 37) adalah piramida logam tetrahedral terpotong biasa. Ini terdiri dari empat kaki (1), gerbang (2), balkon (3) pekerja atas (berkuda), platform blok mahkota (4), kambing (5), sabuk melintang (6), skrup (7 ) dan tangga terbang (8 ).

Menara tiang diproduksi dengan dukungan tunggal dan dua dukungan berbentuk A. Menara berbentuk A yang paling umum digunakan.

Tiang menara berbentuk A (Gbr. 37) terdiri dari rak pengangkat (1), bagian tiang (2,3,4,6), pintu darurat (5), kambing pemasangan (7), bingkai blok mahkota ( 8), stretch mark (9,10,14), cowok (11), tangga terowongan (12), balkon (13)

Beras. 36. Menara VM-41: 1 - kaki; 2 - gerbang; 3 - balkon; 4 - platform blok subcrown; 5 - memasang kambing; 6 - sabuk melintang; 7 - skrup; 8 - tangga berbaris

Beras. 37. Menara tiang tipe-A: 1 - rak pengangkat; 2, 3, 4, 6 - bagian tiang; 5 - tangga darurat; 7 - memasang kambing untuk perbaikan blok mahkota; 8 - bingkai blok sub-mahkota; 9, 10, 14 - stretch mark; 11 - kawat gigi; 12 - tangga terowongan; 13 - balkon; 15 - sabuk pengaman; 16 - tangga tengah penerbangan; 17 - engsel

kerja, sabuk pengaman (15), tangga tengah (16), engsel (17).

Menara diproduksi dalam beberapa modifikasi. Karakteristik utama dari derek adalah daya dukung, tinggi, kapasitas "toko" (tempat berdiri pipa bor), dimensi pangkalan bawah dan atas, dan berat (massa derek).

Kapasitas angkat mesin derek adalah beban maksimum yang diizinkan pada mesin derek dalam proses pengeboran sumur. Ketinggian menara menentukan panjang lilin yang dapat dikeluarkan dari sumur, ukurannya menentukan durasi operasi tripping.

Untuk mengebor sumur hingga kedalaman 400-600 m, digunakan derek setinggi 16-18 m, hingga kedalaman 2000-3000 m - ketinggian 42 m, dan hingga kedalaman 4000 hingga 6500 m - 53 m.

Kapasitas "toko" menunjukkan berapa panjang total pipa bor dengan diameter 114-168 mm yang dapat ditempatkan di dalamnya. Dimensi pangkalan atas dan bawah mencirikan kondisi kru pengeboran, dengan mempertimbangkan penempatan peralatan pengeboran, alat pengeboran, dan sarana mekanisasi operasi tersandung. Dimensi dasar atas menara adalah 2x2 atau 2,6x2,6 m, dan yang lebih rendah adalah 8x8 atau 10x10 m.

Massa total rig pengeboran adalah puluhan ton.

Untuk mekanisasi operasi tripping, sistem travel dan drawwork digunakan. Sistem perjalanan terdiri dari blok mahkota stasioner (Gbr. 34), yang dipasang di bagian atas rig pengeboran, blok perjalanan (Gbr. 35), terhubung ke blok mahkota dengan tali perjalanan, salah satu ujungnya dilekatkan pada drum winch, dan ujung lainnya dipasang tetap di kait pengeboran. Sistem tekel adalah kerekan rantai (sistem blok) yang dirancang untuk mengurangi ketegangan tali tekel dan untuk mengurangi kecepatan menurunkan alat bor, selubung, dan pipa bor.

Alat pengeboran ditangguhkan di kait: saat mengebor, dengan bantuan putar, dan selama operasi tersandung, dengan bantuan sling dan lift (Gbr. 38). Drawwork digunakan untuk :

"*%" 1) menahan berat alat bor; *" " 2) penurunan dan pengangkatan pipa bor dan pipa selubung.

Beras. 38. Skema suspensi pipa bor selama operasi tripping: sebuah - skema; b - lift: 1 - pipa bor; 2 - lift; 3 - tautan

Rig pengeboran dilengkapi dengan drawwork dengan kapasitas tertentu. Untuk mekanisasi memasang dan membuka sekrup sambungan alat pipa bor, penjepit bor otomatis AKB-ZM dan penjepit gantung PKB-1, pegangan baji pneumatik PKR-560 untuk penjepit mekanis dan pelepasan pipa bor digunakan. Kunci AKB-ZM (Gbr. 39) dipasang di antara winch dan rotor 4 di fondasi.

Bagian utama dari kunci adalah blok kunci 1, kereta dengan silinder pneumatik 2, dudukan 3 dan panel kontrol 4.

Sekrup dan buka tutup pipa bor dilakukan menggunakan blok kunci pas yang dipasang pada kereta, yang bergerak dengan bantuan dua silinder pneumatik di sepanjang pemandu: baik menuju pipa bor yang dipasang di rotor, atau menjauh darinya. Perangkat penjepit, serta mekanisme untuk memindahkan blok kunci, beroperasi dari silinder pneumatik, diaktifkan dari panel kontrol 4. Untuk tujuan ini, sistem diumpankan udara terkompresi dari penerima.

Beras. 39. Kunci pengeboran AKB-ZM: 1 - blok kunci; 2 - kereta dengan silinder pneumatik; 3 - rak; 4 - panel kontrol

Baru-baru ini, kunci AKB-ZM2 telah diproduksi, yang desainnya didasarkan pada kunci AKB-ZM. Atas dasar tong pengeboran AKB-ZM2, tong AKB-ZM2-E2 dengan penggerak listrik dua sisi rotator telah dikembangkan dan diproduksi secara massal di pabrik Izhneftemash (Izhevsk).

| Ciri | AKB-ZM2 | AKB-ZM2-E2 |

| Diameter nominal pipa yang disekrup (tidak disekrup), mm: casing pengeboran | 108-216 114-194 | 108-216 114-194 |

| Penggerak rotator | motor pneumatik | surel mesin |

| Frekuensi rotasi perangkat penjepit pipa, rpm: pada kecepatan pertama pada kecepatan kedua | 60-105 | |

| Make-up (breakout) torsi (kNm): pada kecepatan pertama, tidak kurang dari: pada kecepatan kedua, tidak kurang dari: maksimum (dengan dua atau tiga pemasangan kembali) | 1,2 30 | 1,25 2,5 |

| Daya penggerak, kW | 15/7,5 | |

| Tekanan udara di jaringan, MPa | 0,7-0,9 | 0,7-0,9 |

| Dimensi keseluruhan, mm Blok kunci dengan carriage dan kolom Panel kontrol Stasiun kontrol | 1730x1013x2380 870x430x1320 | 1730x1020x2700 790x430x1320 700x650x1600 |

| Berat kunci, kg |

Mekanisme utama yang melakukan operasi pemasangan dan pelepasan pipa adalah blok kunci.

Pada selip pemandu, blok kunci pas bergerak di sepanjang kereta di bawah aksi dua silinder pneumatik kerja ganda, menyediakan pasokan perangkat penjepit ke pipa bor dan melepasnya. Rotasi perangkat penjepit pipa dari blok kunci - dari motor udara melalui gearbox. Kereta berputar bebas di bagian atas kolom, dan posisinya selama operasi tetap. Kereta dengan blok kunci dapat bergerak di sepanjang kolom tingginya. Kuncinya dilekatkan secara kaku ke dasar rig pengeboran oleh bagian bawah senar. Panel kontrol menyediakan remote control dari operasi kunci.

Cakupan kunci AKB-ZM2-E2 dan jangkauan koneksi yang disekrupkan mirip dengan kunci AKB-ZM2.

Kunci PKB-1 digantung di rig pengeboran dengan tali. Ketinggian suspensinya diatur oleh silinder pneumatik dari panel kontrol.

Dalam beberapa tahun terakhir, untuk mekanisasi proses make-up dan break-out pipa bor dan pipa casing saat mengebor sumur minyak dan gas, tong pengeboran dua kecepatan otomatis dengan penggerak pneumatik AKB-4 telah dikembangkan dan digunakan. , yang dikembangkan berdasarkan tong AKB-ZM2 bekas dan memiliki koefisien penyatuan yang tinggi dengannya. Kuncinya mudah dioperasikan dan dirawat, andal dalam pengoperasiannya.

Keuntungan dari baterai kunci-4:

Torsi tinggi - 70 kNm - memungkinkan Anda melakukannya tanpa menggunakan kunci mesin;

Torsi diterapkan pada sambungan yang akan disekrup tanpa guncangan, karena keausan pipa bor dan kerupuk kunci itu sendiri berkurang secara signifikan;

Pembatas torsi yang dipasang pada kunci memungkinkan Anda membuat koneksi dengan torsi yang telah ditentukan, setelah mencapai mana motor udara dimatikan.

Karakteristik teknis baterai-4:

1. Diameter nominal pipa yang disekrup atau dibuka, mm

pengeboran - 108-216; selubung - 114-194;

2. Rotator drive - motor pneumatik piston;

3. Daya penggerak, kW-13;

4. Tekanan udara dalam jaringan, MPa - 0,7-1,0; , sh5. Torsi, kNm: i "i pada kecepatan (cepat) pertama - 5,0;

% pada kecepatan (lambat) kedua - 70.0;

6. Dimensi keseluruhan, mm

blok kunci dengan kereta dan kolom 1780x1230x2575; "panel kontrol 870x430x 1320;

berat kunci, kg - 2700.

; PKR-560 pneumatic wedge grip digunakan untuk grip mekanis dan pelepasan pipa bor dan casing. Itu dipasang di rotor dan memiliki empat irisan yang dikendalikan dari remote control menggunakan silinder pneumatik. , Saat mengebor sumur, putar, pompa lumpur, selang tekanan, dan rotor juga digunakan.

Memutar(Gbr. 40) digunakan untuk menghubungkan sistem perjalanan tidak berputar dan kait bor ke pipa bor yang berputar dan untuk memasukkan cairan pembilasan bertekanan tinggi ke dalamnya.

pompa lumpur digunakan untuk menginjeksikan fluida pemboran ke dalam sumur. Saat mengebor sumur, pompa dua silinder piston kerja ganda digunakan.

Saat ini, pabrik Izhneftemash telah menguasai produksi pompa lumpur NB 32, NB-50, NB-80, NB 125Izh (pompa kerja ganda dua silinder horizontal, digerakkan dengan peredam roda gigi terintegrasi).

Pompa NB32, NB50, NB80 digunakan untuk memompa cairan pembilas (air, lumpur) ke dalam sumur.

Nasi. 40. Putar: 1 - bantalan; 2 - tubuh; 3 - segel minyak; 4 - tautan; 5 - pipa tekanan; 6 - penutup rumah; 7 - bagasi

baik, selama eksplorasi geologi dan pengeboran eksplorasi struktural di

minyak dan gas.

Pompa NB 125Izh digunakan:

Untuk injeksi cairan pembilasan saat pengeboran sumur minyak dan gas;

untuk injeksi media cair saat melakukan operasi pembilasan dan pemerasan dalam proses pengerjaan ulang sumur;

untuk injeksi air, larutan polimer ke dalam formasi produktif untuk intensifikasi produksi minyak; untuk memompa berbagai cairan non-agresif, termasuk minyak yang tergenang.

Karakteristik teknis pompa.

| Nama pompa | Langkah piston, mm | Tinggi hisap, m |

| NB32 | ||

| NB50 | ||

| NB80 | ||

| NB125 |

Pompa tekanan dan suplai.

| Nama pompa | daya, kWt | Diameter bushing yang dapat diganti, mm | Pasokan volumetrik, m 3 / jam | Tekanan maksimum, MPa | Jumlah pukulan ganda per menit |

| NB32 | 15,8 | 4,0 | |||

| 20,9 | 4,0 | ||||

| 26,3 | 3,2 | ||||

| 32,4 | 2,6 | ||||

| NB50 | 20,9 | 6,3 | |||

| 26,3 | 5,0 | ||||

| 32,0 | 4,1 | ||||

| 39,6 | 3,4 | ||||

| NB80 | 19,8 | 10,0 | |||

| 26,0 | 8,0 | ||||

| 32,7 | 6,3 | ||||

| 40,3 | 5,2 | ||||

| 50,4 | 4,3 | ||||

| NB 125IZH | 25,2 | 17,0 | |||

| 32,0 | 13,0 | ||||

| 43,5 | 10,0 | ||||

| 54,0 | 8,8 | ||||

| NB 125IZH WT. | 33,0 | 13,0 | |||

| 42,0 | 10,0 | ||||

| 57,0 | 7,5 | ||||

| 71,0 | 6,0 |

Atas dasar pompa lumpur, pabrik memproduksi unit pompa ANB 22, AN-50 dan AN-125.

Unit pompa terdiri dari kerangka tempat pompa lumpur, motor listrik, dan penggerak sabuk-V dipasang.

Unit ANB 22 memiliki gearbox tiga kecepatan yang memungkinkan Anda mengubah aliran pompa dalam rentang yang luas.

Selain pompa yang terdaftar, pabrik telah menguasai dan memproduksi pompa penyemenan NTs 320. NTs 320 adalah pompa kerja ganda horizontal kerja ganda dengan roda gigi cacing built-in, yang dirancang untuk memompa media cair (tanah liat, semen, larutan garam) selama operasi pembilasan dan pemerasan dan penyemenan sumur minyak dan gas dalam proses pengeboran dan perbaikannya.

Desain pompa dikembangkan berdasarkan pompa 9T.

Daya yang berguna dari pompa adalah 108 kW.

Rasio roda gigi dari pasangan cacing adalah 22.

Tekanan dan aliran volume pompa.

Selang tekanan(selang bor) digunakan untuk memasok cairan pembilasan di bawah tekanan ke putar.

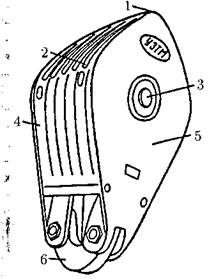

Rotor(Gbr. 41) berfungsi untuk memutar string bor pada frekuensi 30-300 rpm selama pengeboran, untuk melihat torsi reaktif dari string, untuk menahan berat pipa bor atau casing yang dipasang di atas mejanya, di lift atau baji saat membuat lilin selama operasi pulang-pergi, memancing, dan pekerjaan lainnya.

Beras. 41. Rotor: 1 - bingkai; 2 - meja dengan ring gear yang diperkuat; 3 - klem; 4 - liner; 5 - selubung; 6 - poros

Rotor terdiri dari bingkai 1, di rongga bagian dalam di mana meja 2 dengan ring gear yang diperkuat dipasang pada bantalan, poros 6 di satu sisi dan roda gigi bevel di sisi lain, selubung 5 dengan bergelombang luar permukaan, liner 4 dan klem 3 untuk pipa terkemuka. Selama operasi, gerakan rotasi dari winch ditransmisikan ke poros melalui transmisi rantai dan diubah menjadi gerakan vertikal translasi dari pipa utama yang dijepit di meja putar oleh klem.

Aktuator memberikan daya ke winch, pompa lumpur, dan rotor. Penggerak daya rig pengeboran adalah diesel, listrik, diesel-listrik dan diesel-hidrolik.

Penggerak diesel Ini diterapkan di tempat-tempat pengeboran di mana tidak ada daya listrik dari daya yang dibutuhkan.

Penggerak listrik mudah untuk menginstal dan mengoperasikan, keandalan yang tinggi dan efektivitas biaya.

Diesel-listrik penggerak diesel yang memutar generator yang, pada gilirannya, memberi makan motor listrik.

Diesel-hidrolik penggerak terdiri dari mesin pembakaran internal dan transmisi turbo. Penggerak daya total rig pengeboran adalah dari 1000 hingga 4500 kW, yang didistribusikan ke penggerak pompa pengeboran dan rotor.

sistem sirkulasi berfungsi untuk mengumpulkan dan memurnikan lumpur bor bekas, menyiapkan porsi baru dan memompa lumpur yang sudah dibersihkan ke dalam sumur.

Mata bor

Pahat adalah alat bor untuk penghancuran mekanis batuan dalam proses pengeboran sumur. Pengeboran putar menggunakan berbilah dan kerucut bit.

Mata bor adalah mata bor yang memotong dan mencukur yang dirancang untuk mengebor batuan kental dan plastik dengan kekerasan rendah (tanah liat kental, serpih rapuh, dll.) dan abrasivitas rendah, paling sering digunakan dalam pengeboran putar.

Bit kerucut adalah bit pemotongan dan tindakan abrasif dengan nozel pemotong batu berlian atau paduan keras. Bit tricone yang paling umum digunakan.

Bit kerucut digunakan dalam pengeboran putar untuk mengebor batuan dengan sifat fisik dan mekanik yang berbeda, termasuk saat mengganti batuan yang sangat plastis dengan viskositas rendah dengan batuan dengan kekerasan sedang.

Cone bits terbuat dari baja berkualitas tinggi dengan perlakuan kimia-termal berikutnya pada suku cadang dengan keausan tinggi, dan gigi terbuat dari paduan keras.

Pahat berlian. Bit berlian digunakan untuk mengebor batuan keras. Tepi pemotongan bit ini dilengkapi dengan berlian buatan. pahat berlian adalah spiral, radial dan melangkah. Dalam bit berlian spiral, bagian kerja memiliki spiral yang dilengkapi dengan berlian buatan dan lubang pembilasan. Bit berlian spiral digunakan dalam pengeboran turbin untuk penghancuran batuan abrasif rendah dan sedang.

Dalam bit berlian radial, permukaan kerja terdiri dari tepian radial dalam bentuk sektor, dilengkapi dengan berlian, dan di antara mereka ada lubang pembilasan.

Bit ini digunakan dalam pengeboran putar dan turbin untuk penghancuran batuan keras dan batuan abrasif rendah dengan kekerasan sedang.

Bit intan berundak memiliki permukaan kerja dalam bentuk bentuk loncatan. Bit bertahap digunakan dalam metode pengeboran putar dan turbin saat mengebor batuan lunak dan keras dengan tingkat abrasif rendah.

Kehidupan dan penetrasi per bit berlian lebih lama dari bit lainnya. Karena ini, jumlah operasi tripping selama pengeboran sumur berkurang.

Hasil yang baik dalam produksi mata bor, mata bor yang diperkuat dengan berlian sintetis untuk pengeboran sumur vertikal, terarah, horizontal, dan lubang bor horizontal lateral diperoleh di perusahaan gabungan Rusia-Amerika di Udmurtia JV "UDOL" ("Udmurt bits"). Lebih dari 50 ukuran standar berbagai bit, kepala inti, dan kalibrator diproduksi di sini:

a) potongan berlian dari berbagai model;

b) bit baling-baling RDS dengan dimensi dari 119 hingga 259 mm;

c) bit dengan pemotong karbida PC;

d) bit SR bisentris untuk pengeboran dengan reaming simultan dari lubang sumur dari 120,6x141,9 hingga 215.9xx250 mm;

D dan e) kepala bor untuk coring, serta pengambilan sampel inti;> . proyektil untuk coring di sumur horizontal; o "e) kalibrator.

Bit off-center (bicentric) sangat efisien dan dapat diandalkan. Tingkat penetrasi dengan penggunaannya meningkat 3-5 kali lipat.

Bit untuk coring. Untuk menggambar bagian stratigrafi, mempelajari karakteristik litologi batuan produktif, menentukan kandungan minyak atau gas dalam batuan, dll. di sumur selama pengeboran, pilar batuan yang tidak hancur dari cakrawala produktif (inti) dipilih. Bit coring khusus digunakan untuk pengambilan sampel dan pengangkatan ke permukaan inti (Gbr. 42). Mata bor tersebut terdiri dari kepala bor (1) dan satu set inti yang dipasang pada badan kepala bor menggunakan koneksi berulir. Kepala bor berbentuk kerucut, berlian

dan karbida. Pemotong di kepala bor dipasang sehingga batu di tengah dasar sumur bor tidak hancur, karena itu inti terbentuk (2). Kepala bor untuk sumur bor dengan coring diproduksi terutama empat dan enam kerucut, meskipun ada juga delapan kerucut. Di kepala bor berlian dan paduan keras, elemen pemotong batu ditempatkan sedemikian rupa sehingga memungkinkan untuk mendorong batu yang hancur hanya di sepanjang pinggiran lubang bawah, meninggalkan pilar batu yang tidak hancur di tengah. Pilar batu selama pengeboran sumur lebih lanjut memasuki set inti, yang terdiri dari badan (4) dan inti. 42. Skema perangkat ^ disebut bit lonkovy: 1 - pengeboran bantalan tanah. Gruntonoska obes-kepala; 2 - inti; 3 - pembawa tanah; menjaga keamanan inti 4 - badan set inti; 5 - saat mengebor sumur, katup bola dan saat mengangkat alat bor

alat ke permukaan. Pemutus inti dan penahan inti dipasang di bagian bawah kapal keruk, dan katup bola (5) dipasang di bagian atas, yang memastikan aliran cairan dari kapal keruk saat diisi dengan inti. Untuk pengambilan sampel inti, bit inti dengan pembawa tanah yang dapat dilepas dan tidak dapat dilepas digunakan. Saat menggunakan mata bor inti dengan kepala yang dapat dilepas, pembawa tanah dengan inti diangkat dengan turun ke lubang pengeboran.

untaian tali baja dengan penangkap. Setelah penangkap diangkat, inti dikeluarkan dari kapal keruk, kapal keruk yang dibebaskan dari inti dipasang di palung set inti, dan, setelah menurunkan alat pengeboran, pengeboran dilanjutkan dengan pengambilan sampel inti pada interval berikutnya. Kepala bor untuk pengambilan sampel inti, diproduksi oleh JV "UDOL", memberikan pelepasan inti sebesar 85-100%.

Pipa bor

Pipa bor saat pengeboran sumur digunakan untuk mentransfer rotasi ke bit selama pengeboran putar, memasok cairan pembilasan ke turbodrill selama pengeboran turbin, membuat beban pada bit, memasok cairan pengeboran ke dasar sumur untuk mendinginkan bit, untuk naik ke permukaan batu yang hancur, naikkan dan turunkan mata bor, bor turbo, bor listrik, pembawa tanah, dll.

Saat mengebor sumur, pipa bor baja (SBT) digunakan dengan ujung yang ditanam di dalam dan di luar, dengan ujung penghubung yang dilas, dengan kerah pemblokiran, dengan kerah penstabil, serta pipa bor paduan ringan (LBT).

Pipa bor baja terbuat dari baja karbon dan baja paduan. Pipa bor dengan ujung kesal di dalam dan di luar dengan diameter hingga 102 mm dan lebih diproduksi dengan panjang lebih dari 11,5 m.Pipa dengan panjang 6 m disuplai lengkap dengan kopling, dan pipa dengan panjang 8 dan 11,5 m dipasok tanpa kopling. Untuk menghubungkan pipa bor, kunci pengeboran digunakan: ZN - kunci dengan lubang tembus normal; - kunci dengan lubang tembus lebar; ZU - kunci dengan lubang tembus yang diperbesar. Kunci dan digunakan untuk menyambung pipa bor dengan ujung yang putus di dalam, dan kunci ZU digunakan untuk menyambung pipa bor dengan ujung yang putus di luar.

Pipa bor diproduksi dengan diameter luar 60, 73, 89, 102, 114, 127.140 dan 169 mm dan ketebalan dinding 7 hingga 11 mm. Untuk mengurangi jumlah pemasangan dan pelepasan pipa selama operasi bolak-balik, pipa yang menggunakan kopling berulir

pertarungan terhubung dalam beberapa bagian (lilin). Bagian pipa bor saling berhubungan saat diturunkan ke dalam sumur menggunakan kunci berulir khusus, yang terdiri dari puting dengan ulir kerucut eksternal dan kopling dengan ulir kerucut internal.

Bagian pipa bor yang saling berhubungan disebut string bor. Pipa atas pertama dalam string bor disebut kelly (profil persegi). Pipa bor terakhir di bagian bawah disebut kerah bor (DC), yang dipasang di atas mata bor. Kerah bor dirancang untuk menambah bobot pada mata bor dan meningkatkan stabilitas bagian bawah senar bor. Itu terbuat dari pipa berdinding tebal. Penggunaan kerah bor memungkinkan Anda untuk membuat beban pada lubang bawah dengan satu set pipa berdinding tebal yang saling berhubungan, sehingga meningkatkan kondisi pengoperasian string bor. Untuk mengurangi berat seluruh tali bor saat mengebor sumur dalam, alih-alih pipa bor baja, pipa bor yang terbuat dari paduan aluminium (paduan aluminium dengan tembaga dan magnesium), yang disebut pipa bor paduan ringan (LBT), digunakan. Pipa bor paduan ringan diproduksi dengan ujung yang tidak rata dengan diameter 73, 93, 114, 129 dan 147 mm. Di ujung pipa-pipa ini, utas standar dipotong. Mereka terhubung satu sama lain dengan bantuan kunci bor baja khusus. Penggunaan pipa bor paduan ringan memungkinkan untuk mengurangi berat tali bor hampir dua kali atau lebih. Pipa bor diproduksi di pabrik dengan panjang 6,8 dan 11,5 m. Lilin dirakit dengan panjang 25-36 m.

Motor lubang bawah

Turbodrill. Dalam pengeboran turbin, mata bor digerakkan oleh motor lubang bawah yang disebut turbodrill. bor turbo - ini adalah motor downhole yang mengubah energi aliran lumpur yang bergerak menjadi gerakan mekanis - putaran poros turbodrill yang terhubung ke bit.

Beras. 43. Tahap turbin

Turbodrill adalah turbin multi-tahap dengan jumlah tahap dari 25 hingga 350. Setiap tahap turbin (Gbr. 43) terdiri dari stator (1) yang terhubung secara kaku ke badan turbodrill dan rotor (2) dipasang pada poros turbodrill . Di stator dan rotor, aliran fluida pengeboran berubah arah dan, mengalir dari satu tahap ke tahap lainnya, mengeluarkan sebagian tenaga hidrolik dari setiap tahap. Daya yang dihasilkan pada poros turbodrill oleh semua tahap dijumlahkan pada poros turbodrill dan ditransfer ke bit.

Diyakini bahwa untuk pengoperasian turbodrill yang efisien, perlu memiliki sekitar seratus turbin. Di setiap turbin, bilah rotor ditempatkan secara merata di sepanjang perimeter. Sebelum setiap turbin-rotor dalam casing turbodrill, turbin-stator yang desainnya serupa dipasang. Setiap pasang turbin rotor dan stator membentuk tahap turbodrill. Dalam turbodrill modern, jumlah tahapan tersebut mencapai tiga ratus. Aliran fluida pemboran pertama kali mengenai sudu turbin stator, berubah arah dan mengenai sudu rotor, kemudian berubah arah lagi, dan gaya radial yang dihasilkan melalui turbin rotor menggerakkan poros turbodrill. Industri ini memproduksi turbodrill multi-tahap satu bagian. Turbodrill dua, tiga dan empat bagian juga diproduksi, masing-masing memiliki hingga 230, 270 dan 280 turbin. Turbodrill multi-bagian digunakan dalam pengeboran sumur dalam.

Untuk pengambilan sampel inti saat mengebor sumur dengan metode turbin, digunakan bor inti (turbobit) dengan pembawa tanah yang dapat dilepas. Turbodrill diproduksi terutama dengan diameter luar 102 hingga 235 mm, mis. mereka dapat digunakan saat mengebor sumur dengan diameter yang berbeda.

Motor hidrolik downhole frekuensi rendah juga digunakan - ini adalah motor sekrup (perpindahan) dengan kecepatan poros 90 hingga 300 rpm. Motor sekrup downhole terdiri dari dua bagian: motor dan spindel.

Bagian motor terdiri dari rotor heliks (sekrup internal) dan stator dengan sekrup internal. Pada rotor, sekrup lebih pendek satu gigi, dan sumbu rotor diimbangi relatif terhadap sumbu stator. Cairan pengeboran, melewati celah mekanisme sekrup, memutar sekrup rotor.

Sekrup rotor terhubung ke poros, di ujungnya ada ulir untuk memasang bit.

Latihan listrik. Bor listrik adalah motor listrik downhole, dengan bantuan bit yang diputar di bagian bawah sumur. Motor listrik tiga fase ditempatkan di badan bor listrik arus bolak-balik. Listrik disuplai ke motor listrik dari permukaan melalui kabel khusus yang terletak di dalam pipa bor. Di bawah putar ada pengumpul arus melingkar, di mana arus listrik disuplai melalui kabel. Seluruh kabel dibagi menjadi beberapa bagian terpisah. Masing-masing bagian memiliki panjang yang sama dengan panjang dudukan pipa bor. Penyambungan dan pemutusan bagian kabel selama pemasangan dan pelepasan lilin selama operasi tersandung dilakukan dengan menggunakan kunci khusus (kontak) pada setiap lilin pipa. Saat memasang pipa tegak, batang memasuki selongsong dan menutup kontak listrik, dan ketika dibuka, kontak terbuka.Dalam proses pengeboran, string bor diam dan cairan pengeboran disuplai melaluinya ke dasar sumur. Kecepatan putaran rotor tidak tergantung pada jumlah fluida pemboran yang disuplai ke dasar sumur.

Kerugian dari bor listrik adalah ketidaknyamanan dalam memasok listrik ke bor listrik dan sulitnya memastikan keandalan penyegelan bor listrik dari lumpur pengeboran yang masuk. Dalam pengeboran listrik, bor listrik dengan diameter 170, 215 dan 250 mm dan mata bor 190,5 digunakan; 244,5; 295,3 mm.

Kirim karya bagus Anda di basis pengetahuan sederhana. Gunakan formulir di bawah ini

Mahasiswa, mahasiswa pascasarjana, ilmuwan muda yang menggunakan basis pengetahuan dalam studi dan pekerjaan mereka akan sangat berterima kasih kepada Anda.

Diposting pada http://www.allbest.ru/

PENDIDIKAN PROFESIONAL

Yu.V. VADETSKY

PENGEBORAN SUMUR MIGAS

Buku pelajaran

diterima

Kementerian Pendidikan Federasi Rusia

sebagai buku teks untuk lembaga pendidikan

pendidikan kejuruan awal

Moskow

AKADEMA

2009

UDC 622.23/.24 BBK33.131 V12

Penulis mengucapkan terima kasih yang sebesar-besarnya

Seni. Peneliti JSC "VNIIOENG" V.A. Ershova

untuk bantuan dalam mempersiapkan naskah untuk publikasi

Peninjau --

Kepala Peneliti Institut Masalah Minyak dan Gas dari Akademi Ilmu Pengetahuan Rusia V. I. Igrevskiy

Vadetsky Yu.V.

B12 Pengeboran sumur minyak dan gas: Buku pelajaran untuk permulaan. prof. pendidikan / Yuri Vyacheslavovich Vadetsky. - M.: Pusat Penerbitan "Akademi", 2003. - 352p. ISBN 5-7695-1119-2