Pengeboran adalah konstruksi pekerjaan terarah penambangan dengan diameter kecil dan kedalaman yang besar. Mulut sumur terletak di permukaan bumi, dan bagian bawahnya terletak di bagian bawah. Hari ini, pengeboran minyak dan sumur gas untuk ekstraksi mineral yang relevan.

Tugas dan tujuan pengeboran minyak dan gas

Saat ini, minyak dan gas diekstraksi dari sumur. Meskipun banyak cara yang berbeda untuk membuat sumur, mereka masih berkembang, metode baru sedang dikembangkan untuk mempercepat pekerjaan dan mengurangi biaya biaya mereka.

Proses pengeboran modern terdiri dari langkah-langkah berikut:

- poros tenggelam

- Pemisahan lapisan

- Pengembangan dan pengoperasian sumur

Pengeboran sumur dibagi menjadi dua tahap, yang harus dilakukan secara paralel satu sama lain: pendalaman bagian bawah dan pembersihannya dari batuan yang dapat dirusak. Pemisahan batuan juga dilakukan dalam dua tahap: pemasangan pipa selubung, penyambungan dan penyegelan satu sama lain.

Terlepas dari kenyataan bahwa di rumah tidak ada yang akan mengebor sumur industri untuk minyak dan gas, menarik untuk mengetahui berapa biaya sumur minyak dan metode mana yang paling banyak digunakan.

Proses pengeboran minyak - video

Metode pengeboran dasar

Saat ini, berbagai metode pengeboran dipraktekkan. sumur minyak, tetapi yang paling umum di antara mereka adalah:

- Pengeboran putar dengan caisson untuk sumur

- Pengeboran turbin

- Pengeboran sekrup

Pengeboran putar sumur minyak adalah salah satu metode yang populer. Pahat, melewati kedalaman batuan tanah, berputar bersama dengan pipa bor. Torsi dari sistem semacam itu, pertama-tama, tergantung pada ketahanan batu-batuan yang ditemui di jalan.

Pengeboran sumur rotari berutang popularitasnya pada keuntungan seperti kemampuan untuk menahan fluktuasi WOB yang besar, independensi pengaturan dari faktor-faktor asing, dan lintasan yang besar dalam satu putaran.

Pengeboran sumur minyak dilakukan melalui instalasi di mana bit berinteraksi dengan turbin turbodrill. Unit didorong ke rotasi oleh aliran fluida yang bersirkulasi di bawah tekanan tinggi melalui sistem stator dan rotor. Karena itu, termasuk pengangkatan dan pemompaan air sumur.

Torsi tidak tergantung pada kedalaman sumur, sifat batuan, kecepatan rotasi dan beban aksial. Pada saat yang sama, koefisien transfer di pengeboran turbin urutan besarnya lebih tinggi daripada dengan putar, tetapi biaya pekerjaan lebih besar karena kebutuhan energi yang besar, tidak mungkin untuk dengan cepat mengkonfigurasi ulang parameter pemasangan.

Pengeboran sekrup sumur minyak dan gas terletak pada kenyataan bahwa mekanisme kerja utama terdiri dari sejumlah besar mekanisme sekrup, sehingga frekuensi rotasi bit yang optimal tercapai. Terlepas dari semua prospeknya, metode ini belum mendapatkan distribusi yang tepat, tetapi memiliki potensi besar untuk ini.

Masalah harga

Setelah mengetahui sendiri bagaimana sumur minyak dibor, pertanyaan tentang berapa banyak yang harus Anda keluarkan untuk mengebor satu meter corong berikutnya tentu menjadi menarik.

Saat ini, biaya pengeboran sumur minyak sangat besar dan tergantung pada sejumlah besar faktor:

- Kedalaman sumur

- Kebutuhan untuk membeli casing pipa plastik untuk sumur

- Kondisi sekitar

- Tenggat waktu

Jika kita berbicara tentang angka pasti, maka harga sumur dengan kedalaman 2000-3000 meter adalah dari 30 hingga 60 juta rubel. Pengeboran eksplorasi akan memakan biaya sekitar 40-50% dari biaya pengeboran.

1. Sejarah singkat perkembangan pengeboran

Berdasarkan penemuan dan penelitian arkeologi, telah ditetapkan bahwa sekitar 25 ribu tahun yang lalu, manusia primitif mengebor lubang di dalamnya untuk memasang pegangan dalam pembuatan berbagai alat. Sebuah bor batu berfungsi sebagai alat kerja.

Di Mesir kuno, pengeboran putar (drilling) digunakan dalam pembangunan piramida sekitar 6.000 tahun yang lalu.

Laporan pertama dari Cina sumur untuk ekstraksi air dan garam air asin terkandung dalam karya-karya filsuf Konfusius, yang ditulis sekitar 600 SM. Sumur-sumur tersebut dibangun dengan menggunakan pemboran perkusi dan mencapai kedalaman 900 m, ini menunjukkan bahwa sebelum ini, teknik pemboran telah berkembang setidaknya selama beberapa ratus tahun. Terkadang, saat mengebor, orang Cina menemukan minyak dan gas. Jadi dalam 221 ... 263 tahun. IKLAN di Sichuan, gas diekstraksi dari sumur dengan kedalaman sekitar 240 m, yang digunakan untuk menguapkan garam.

Bukti dokumenter tentang teknik pengeboran di Cina sangat langka. Namun, dilihat dari lukisan Tiongkok kuno, relief, permadani, panel, dan sulaman di atas sutra, teknik ini berada pada tahap perkembangan yang cukup tinggi.

Pengeboran sumur pertama di Rusia dimulai pada abad ke-9 dan dikaitkan dengan ekstraksi larutan garam umum di daerah Staraya Russa. Penambangan garam sangat berkembang pada abad XV..XVII, sebagaimana dibuktikan oleh jejak lubang bor yang ditemukan di sekitar kota Solikamsk. Kedalamannya mencapai 100 m dengan diameter sumur awal hingga 1 m.

Dinding sumur sering runtuh. Oleh karena itu, untuk pengikatannya, batang pohon berlubang atau pipa yang ditenun dari kulit pohon willow digunakan. Pada akhir abad XIX. dinding sumur mulai diperbaiki dengan pipa besi. Mereka ditekuk dari besi lembaran dan terpaku. Saat pendalaman sumur, pipa dimajukan setelah alat bor (bit); untuk ini mereka dibuat dengan diameter lebih kecil dari yang sebelumnya. Pipa-pipa ini kemudian disebut selubung. Desainnya ditingkatkan dari waktu ke waktu: alih-alih terpaku, mereka menjadi mulus dengan ujung berulir.

Sumur pertama di Amerika Serikat dibor untuk ekstraksi air asin di dekat kota Charleston di Virginia Barat pada tahun 1806. Kentucky tidak sengaja menemukan minyak.

Penyebutan pertama penggunaan pengeboran untuk eksplorasi minyak berasal dari tahun 30-an abad ke-19. Di Taman, sebelum menggali sumur minyak, mereka melakukan pengintaian awal dengan bor. Saksi mata meninggalkan keterangan sebagai berikut: “Ketika mereka berencana untuk menggali sumur di tempat baru, mereka pertama-tama mencoba bumi dengan bor, mendorongnya dan menambahkan sedikit air sehingga lebih mudah masuk dan setelah mengeluarkannya, akan ada minyak, maka di tempat ini mereka mulai menggali lubang segi empat".

Pada bulan Desember 1844, seorang anggota Dewan Administrasi Utama Wilayah Transkaukasia V.N. Semyonov mengirim laporan kepada pimpinannya, di mana ia menulis tentang perlunya ... memperdalam beberapa sumur dengan bor ... dan eksplorasi ulang minyak juga dengan bor antara sumur Balakhani, Baibat dan Kabristan. Sebagai V.N. Semenov, ide ini disarankan kepadanya oleh manajer ladang minyak dan garam Baku dan Shirvan, insinyur pertambangan N.I. Voskoboynikov. Pada tahun 1846, Departemen Keuangan mengalokasikan dana yang diperlukan dan pengeboran dimulai. Hasil pengeboran disebutkan dalam memorandum Gubernur Kaukasus, Count Vorontsov, tertanggal 14 Juli 1848: "... sebuah sumur dibor di Bibi-Heybat, di mana minyak ditemukan." Dulu sumur minyak pertama di dunia!

Sesaat sebelum ini, pada tahun 1846, insinyur Prancis Fauvel mengusulkan metode untuk pembersihan sumur secara terus menerus - mereka pencucian. Inti dari metode ini adalah bahwa dari permukaan bumi melalui pipa berlubang, air dipompa ke dalam sumur, membawa potongan-potongan batu ke atas. Metode ini mendapat pengakuan dengan sangat cepat, karena. tidak memerlukan pengeboran untuk dihentikan.

Sumur minyak pertama di Amerika Serikat dibor pada tahun 1859. Hal ini dilakukan di daerah Titesville, Pennsylvania oleh E. Drake, yang mengerjakan instruksi dari Seneca Oil Company. Setelah dua bulan bekerja terus menerus, para pekerja E. Drake berhasil mengebor sumur yang hanya sedalam 22 m, tetapi masih menghasilkan minyak. Sampai saat ini, sumur ini dianggap yang pertama di dunia, tetapi dokumen yang ditemukan tentang pekerjaan yang dipimpin oleh V.N. Semenov memulihkan keadilan sejarah.

Banyak negara menghubungkan kelahiran industri minyak mereka dengan pengeboran sumur pertama yang menghasilkan minyak industri. Jadi, di Rumania, penghitungan mundur telah dilakukan sejak 1857, di Kanada - sejak 1858, di Venezuela - sejak 1863. Di Rusia, untuk waktu yang lama diyakini bahwa sumur minyak pertama dibor pada tahun 1864 di Kuban di tepi sungai. dari sungai. Kudako di bawah pimpinan Kolonel A.N. Novosiltsev. Oleh karena itu, pada tahun 1964, peringatan 100 tahun industri perminyakan dalam negeri diperingati secara khidmat di negara kita, dan sejak itu setiap tahun “Hari Buruh Industri Minyak dan Gas Bumi” diperingati.

Jumlah sumur yang dibor di ladang minyak pada akhir abad ke-19 tumbuh pesat. Jadi di Baku pada tahun 1873 ada 17 di antaranya, pada tahun 1885 - 165, pada tahun 1890 - 356, pada tahun 1895 - 604, kemudian pada tahun 1901 - 1740. Pada saat yang sama, kedalaman sumur minyak meningkat secara signifikan. Jika pada tahun 1872 adalah 55 ... 65 m, maka pada tahun 1883 adalah 105 ... 125 m, dan pada akhir abad ke-19. mencapai 425...530 m.

Di akhir tahun 80-an. abad terakhir di dekat New Orleans (Louisiana, AS) diterapkan pengeboran putar untuk minyak dengan pembilasan sumur dengan larutan tanah liat. Di Rusia, pengeboran putar dengan pembilasan pertama kali digunakan di dekat kota Grozny pada tahun 1902 dan minyak ditemukan pada kedalaman 345 m.

Awalnya, pengeboran putar dilakukan dengan memutar mata bor bersama dengan seluruh tali bor langsung dari permukaan. Namun, pada kedalaman sumur yang besar, berat kolom ini sangat besar. Oleh karena itu, pada abad ke-19 proposal pertama untuk penciptaan motor lubang bawah, itu. motor ditempatkan di bagian bawah pipa bor tepat di atas mata bor. Sebagian besar dari mereka tetap tidak terealisasi.

Untuk pertama kalinya dalam praktik dunia, seorang insinyur Soviet (kemudian menjadi anggota Akademi Ilmu Pengetahuan Uni Soviet) M.A. Kapelyushnikov pada tahun 1922 ditemukan bor turbo, yang merupakan turbin hidrolik satu tahap dengan roda gigi planet. Turbin digerakkan oleh cairan pencuci. Pada tahun 1935...1939. desain turbodrill diperbaiki oleh sekelompok ilmuwan yang dipimpin oleh P.P. Shumilova. Turbodrill yang diusulkan oleh mereka adalah turbin multi-tahap tanpa gearbox.

Pada tahun 1899, itu dipatenkan di Rusia bor listrik, yang merupakan motor listrik yang dihubungkan dengan pahat dan digantungkan pada seutas tali. Desain modern bor listrik dikembangkan pada tahun 1938 oleh insinyur Soviet A.P. Ostrovsky dan N.V. Aleksandrov, dan sudah pada tahun 1940 sumur pertama dibor dengan bor listrik.

Pada tahun 1897, di Samudra Pasifik di daerah sekitar. Somerland (California, AS) pertama kali diimplementasikan pengeboran lepas pantai. Di negara kita, sumur lepas pantai pertama dibor pada tahun 1925 di Teluk Ilyich (dekat Baku) di pulau buatan. Pada tahun 1934 N.S. Timofeev tentang. Artem di Laut Kaspia dilakukan pengeboran sumur, di mana beberapa sumur (kadang-kadang lebih dari 20) dibor dari situs umum. Selanjutnya, metode ini menjadi banyak digunakan dalam pengeboran di ruang terbatas (di antara rawa-rawa, platform pengeboran lepas pantai, dll.).

Sejak awal tahun 60-an, untuk mempelajari struktur dalam Bumi, dunia mulai menggunakan pengeboran ultra-dalam.

2. Konsep sumur

Pengeboran- ini adalah proses membangun sumur dengan menghancurkan batu. dengan baik disebut pertambangan bagian bulat, dibangun tanpa orang mengaksesnya, di mana panjangnya berkali-kali lebih besar dari diameternya.

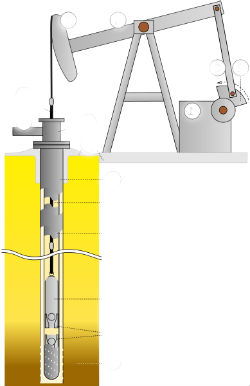

Bagian atas sumur disebut mulut, bawah - pembantaian, permukaan samping - dinding dan ruang yang dibatasi oleh dinding - lubang sumur. Panjang sumur adalah jarak dari mulut ke bawah sepanjang sumbu batang, dan kedalaman adalah proyeksi panjang ke sumbu vertikal. Panjang dan kedalaman secara numerik sama hanya untuk sumur vertikal. Namun, mereka tidak bertepatan untuk sumur yang menyimpang dan menyimpang.

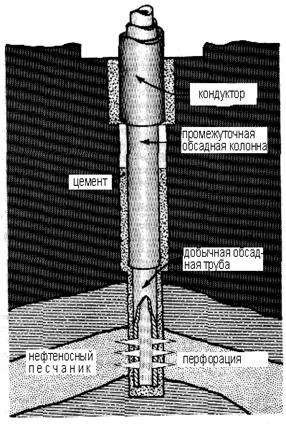

Elemen desain sumur ditunjukkan pada gambar. 1. Bagian awal Saya sumur disebut arah. Karena kepala sumur terletak di zona batuan yang mudah tererosi, maka harus diperkuat. Dalam hal ini, arah dilakukan sebagai berikut. Pertama, sebuah lubang dibor - sebuah sumur hingga kedalaman batuan yang stabil (4 ... 8 m). Kemudian pipa dengan panjang dan diameter yang diperlukan dipasang di dalamnya, dan ruang antara dinding lubang dan pipa diisi dengan batu puing dan dituangkan dengan mortar semen 2.

Beras. 1. Desain sumur:

Bagian hilir sumur berbentuk silinder. Tepat di belakang arah, bagian dibor hingga kedalaman 50 hingga 400 m dengan diameter hingga 900 mm. Bagian sumur ini dipasang dengan pipa selubung 1 (terdiri dari pipa baja yang disekrup), yang disebut konduktor II.

Ruang annular konduktor disemen. Dengan bantuan konduktor, batuan yang tidak stabil, lunak dan retak diisolasi, yang mempersulit proses pengeboran.

Setelah pemasangan konduktor, tidak selalu mungkin untuk mengebor sumur hingga kedalaman desain karena melewati cakrawala rumit baru atau karena kebutuhan untuk menutupi formasi produktif yang tidak direncanakan untuk dioperasikan oleh sumur ini. Dalam kasus seperti itu, kolom lain dipasang dan disemen. AKU AKU AKU, ditelepon intermediat. Jika formasi produktif yang sumurnya dimaksudkan untuk dikembangkan terletak sangat dalam, maka jumlah kolom antara mungkin lebih dari satu.

Plot Terakhir IV perbaikan sumur kolom operasional. Ini dirancang untuk mengangkat minyak dan gas dari bawah ke kepala sumur atau untuk menyuntikkan air (gas) ke dalam formasi produktif untuk menjaga tekanan di dalamnya. Untuk menghindari tumpahan minyak dan gas di cakrawala di atasnya, dan air menjadi formasi produktif, ruang antara dinding selubung produksi dan dinding sumur diisi dengan mortar semen.

Untuk mengekstrak minyak dan gas dari reservoir, berbagai metode peralatan pembukaan dan lubang bawah digunakan. Dalam kebanyakan kasus, di bagian bawah string produksi, yang terletak di reservoir, tembak (lubangi) sejumlah lubang 4 di dinding casing dan selubung semen.

Pada batuan yang stabil, zona lubang dasar sumur dilengkapi dengan berbagai filter dan tidak disemen atau tali casing mereka diturunkan hanya ke atap formasi produktif, dan pengeboran dan operasinya dilakukan tanpa memperbaiki lubang sumur.

Kepala sumur, tergantung pada tujuannya, dilengkapi dengan alat kelengkapan (kepala kolom, katup, salib, dll.).

Saat mencari, mengeksplorasi dan mengembangkan ladang minyak dan gas, sumur referensi, parametrik, struktural, prospeksi, eksplorasi, produksi, injeksi, observasi, dan lainnya dibor.

sumur referensi diletakkan di daerah yang tidak dieksplorasi dengan pengeboran, dan berfungsi untuk mempelajari komposisi dan usia batuan yang menyusunnya.

Sumur parametrik diletakkan di daerah yang relatif dipelajari untuk memperjelas struktur geologi dan prospek potensi migas.

Sumur struktural dibor untuk mengidentifikasi area yang menjanjikan dan mempersiapkannya untuk pengeboran eksplorasi.

sumur eksplorasi mereka mengebor dengan tujuan menemukan deposit industri baru minyak dan gas.

sumur eksplorasi dibor di daerah dengan potensi minyak dan gas komersial yang mapan untuk mempelajari ukuran dan struktur deposit, memperoleh data awal yang diperlukan untuk menghitung cadangan minyak dan gas, serta merancang pengembangannya.

Sumur produksi diletakkan sesuai dengan skema pengembangan deposit dan digunakan untuk memperoleh minyak dan gas dari bagian dalam bumi

sumur injeksi mereka digunakan ketika berbagai agen bertindak pada formasi yang dieksploitasi (injeksi air, gas, dll.).

sumur observasi mereka mengebor untuk mengontrol perkembangan endapan (perubahan tekanan, posisi kontak air-minyak dan gas-minyak, dll.).

Selain itu, dalam pencarian, eksplorasi dan pengembangan lapangan minyak dan gas, pemetaan, seismik, sumur khusus dan lainnya dibor.

3. Klasifikasi metode pengeboran

Klasifikasi metode pengeboran minyak dan gas ditunjukkan pada gambar. 2.

Menurut metode tumbukan pada batu Bedakan antara pengeboran mekanis dan non-mekanis. Pada pemboran mekanis, alat pemboran langsung mempengaruhi batu, menghancurkannya, dan pada pemboran non-mekanik, pemusnahan terjadi tanpa kontak langsung dengan batu dari sumber tumbukan di atasnya. Metode non-mekanis(hidrolik, termal, elektrofisika) sedang dalam pengembangan dan saat ini tidak digunakan untuk pengeboran sumur minyak dan gas.

Metode mekanis pengeboran dibagi menjadi perkusi dan putar.

Beras. 2. Klasifikasi metode pengeboran sumur minyak dan gas

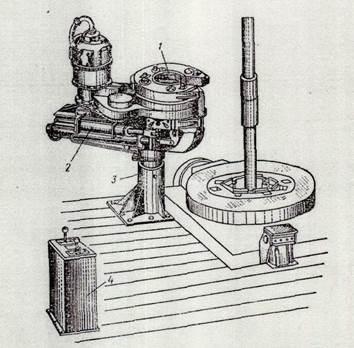

Selama pengeboran impak, penghancuran batu dilakukan dengan sedikit 1 yang tergantung pada tali (Gbr. 3). Alat bor juga mencakup batang kejut 2 dan kunci tali 3. Alat ini digantung pada tali 4, yang dilempar ke atas balok 5 yang dipasang pada tiang (tidak diperlihatkan secara konvensional). gerak bolak-balik alat pengeboran menyediakan mesin bor 6.

Beras. 3. Skema pengeboran perkusi:

1 - pahat; 2 - batang kejut; 3 - kunci tali;

4 - tali; 5 - blok; 6 - mesin bor.

Saat sumur semakin dalam, tali diperpanjang. Silinder sumur dipastikan dengan memutar bit selama operasi.

Untuk membersihkan bagian bawah dari batu yang hancur, alat bor dikeluarkan secara berkala dari sumur, dan diturunkan ke dalamnya. gayung, seperti ember panjang dengan katup di bagian bawah. Ketika bailer direndam dalam campuran cairan (formasi atau dituangkan dari atas) dan partikel batuan yang dibor, katup terbuka dan gayung diisi dengan campuran ini. Ketika gayung dinaikkan, katup menutup dan campuran diambil.

Setelah pembersihan lubang dasar selesai, alat pengeboran diturunkan lagi ke dalam sumur dan pengeboran dilanjutkan.

Untuk menghindari runtuhnya dinding sumur, pipa selubung diturunkan ke dalamnya, yang panjangnya bertambah saat lubang dasar semakin dalam.

Saat ini, ketika mengebor sumur minyak dan gas, pengeboran impak tidak digunakan di negara kita.

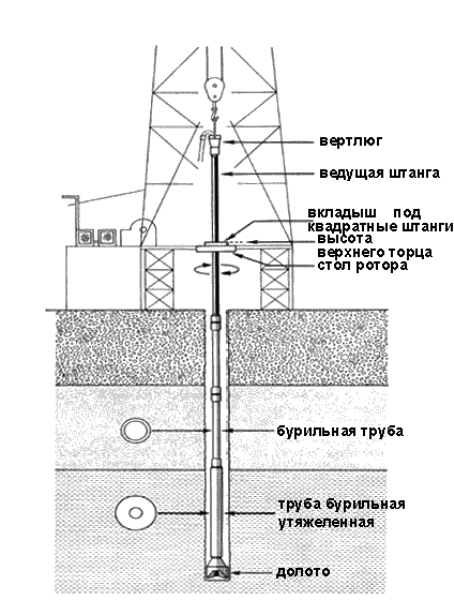

Sumur minyak dan gas dibangun dengan menggunakan pengeboran putar. Dengan metode ini, batuan tidak dihancurkan oleh tumbukan, tetapi dihancurkan oleh bit yang berputar, yang dikenai beban aksial. Torsi ditransmisikan ke bit atau dari permukaan dari rotator (rotor) melalui string bor (pengeboran putar) atau dari motor downhole (turbodrill, bor listrik, motor sekrup) yang dipasang langsung di atas bit.

Ini adalah turbin hidrolik yang digerakkan oleh cairan pengeboran yang disuntikkan ke dalam sumur. bor listrik adalah motor tahan cairan yang ditenagai oleh kabel dari permukaan. - ini semacam pembantaian mesin hidrolik, di mana mekanisme sekrup digunakan untuk mengubah energi aliran fluida pembilasan menjadi energi mekanik gerak rotasi.

Dengan sifat penghancuran batu di bagian bawah Bedakan antara pengeboran terus menerus dan inti. Pada kontinu pengeboran, penghancuran batu dilakukan di seluruh area wajah. Kolinsky pengeboran menyediakan penghancuran batu hanya di sepanjang cincin untuk mengekstrak inti- sampel batuan berbentuk silinder untuk seluruh atau sebagian panjang sumur. Dengan bantuan pengambilan sampel inti, sifat-sifat, komposisi dan struktur batuan, serta komposisi dan sifat-sifat fluida yang menjenuhkan batuan, dipelajari.

Semua mata bor diklasifikasikan menjadi tiga jenis:

- potongan-potongan tindakan pemotongan dan pemotongan, menghancurkan batu dengan pisau (blade bit);

- potongan-potongan tindakan penghancuran dan geser, menghancurkan batu dengan gigi yang terletak di kerucut (cone bit);

- bit tindakan pemotongan-abrasi, menghancurkan batu dengan butiran berlian atau pin paduan keras, yang terletak di bagian akhir bit (bit berlian dan paduan keras).

4. Rig pengeboran, peralatan dan peralatan

Pengeboran sumur dilakukan dengan bantuan rig pengeboran, peralatan dan perkakas.

Alat pengeboran

Sebagai motor lubang bawah saat mengebor, bor turbo, bor listrik, dan mesin sekrup digunakan, dipasang langsung di atas mata bor.

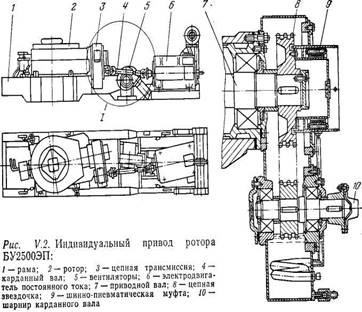

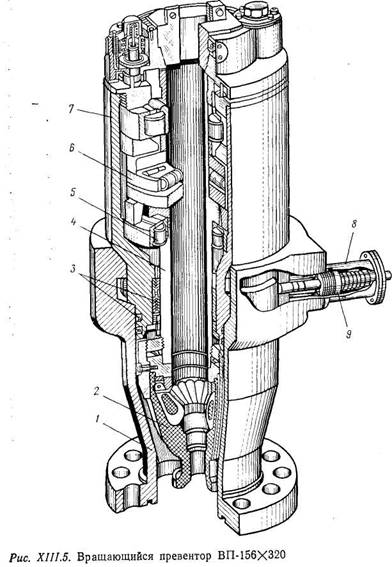

(Gbr. 15) adalah turbin multi-tahap (hingga 350 tahap), setiap tahap terdiri dari stator yang terhubung secara kaku ke badan turbodrill dan rotor yang dipasang pada poros turbodrill. Aliran fluida, mengalir turun dari bilah stator, mengalir ke bilah rotor, memberikan sebagian energinya untuk menciptakan torsi, kembali mengalir ke bilah stator, dll. Meskipun setiap tahap turbodrill berkembang relatif momen kecil, karena jumlahnya yang besar, daya total pada poros turbodrill cukup untuk mengebor batuan yang paling keras.

Beras. 15. Bor turbo:

a - pandangan umum; b - tahap turbodrill; 1 - poros; 2 - tubuh; 3 - rotor; 4 - stator.

Pada pengeboran turbin sebagai fluida kerja, digunakan fluida pembilas, bergerak dari permukaan bumi sepanjang drill string ke turbodrill. Sedikit terhubung dengan kaku ke poros turbodrill. Ini berputar secara independen dari string bor.

Saat mengebor menggunakan bor listrik motor listrik ditenagai melalui kabel yang dipasang di dalam pipa bor. Dalam hal ini, hanya poros motor yang berputar bersama dengan mata bor, sementara badan dan tali bor tetap diam.

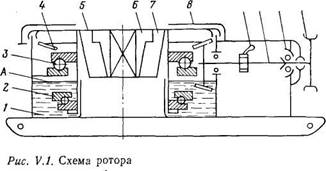

Elemen utama mesin sekrup(Gbr. 16) adalah stator dan rotor. Stator dibuat dengan menerapkan karet khusus ke permukaan bagian dalam rumah baja. Permukaan bagian dalam stator memiliki bentuk permukaan heliks multi-start. Dan rotor terbuat dari baja dalam bentuk sekrup multi-start. Jumlah garis heliks adalah satu kurang dari stator.

Beras. 16. Motor sekrup:

a - pandangan umum; b - rongga yang terbentuk antara rotor (sekrup) dan stator;

1 - sub; 2 - badan bagian motor; 3 - stator; 4 - rotor;

5 - poros kardan; 6 - rumah spindel; 7 - segel ujung;

8 - bantalan kontak sudut multi-baris; 9 - karet radial

dukungan logam; 10 - poros spindel.

Rotor terletak di stator dengan eksentrisitas. Karena ini, dan juga karena perbedaan jumlah entri dalam garis heliks stator dan rotor, permukaan kontaknya membentuk serangkaian rongga tertutup - gerbang antara ruang tekanan tinggi di ujung atas rotor dan tekanan rendah. di ujung bawah. Pintu air memblokir aliran bebas cairan melalui motor, dan yang paling penting, di dalamnya tekanan fluida menciptakan torsi yang ditransmisikan ke bit.

alat pengeboran

Alat, digunakan dalam pengeboran, dibagi menjadi: dasar(bit) dan bantu(pipa bor, sambungan alat, pemusat):

pahat

/Alat pengeboran dasar/

pahat ada berbilah, kerucut, berlian dan karbida.

Mata pisau(Gbr. 17) tersedia dalam tiga tipe: two-blade, three-blade dan multi-blade. Di bawah aksi beban di bagian bawah, bilah mereka memotong batu, dan di bawah pengaruh torsi, mereka memotongnya. Ada lubang di badan mata bor di mana cairan dari tali bor diarahkan ke dasar sumur dengan kecepatan minimal 80 m/s. Mata pisau digunakan saat mengebor batuan lunak yang sangat plastis dengan kecepatan keliling terbatas (biasanya saat pengeboran putar).

Beras. 17. Pahat Dayung:

1 - kepala dengan utas penghubung; 2 - tubuh; 3 - bilah;

4 - lubang pembilasan; 5 - lapisan paduan keras;

6 - ujung tombak.

Bit rol(Gbr. 18) tersedia dengan satu, dua, tiga, empat dan bahkan enam pemotong. Namun, bit tricone yang paling banyak digunakan. Saat bit berputar, pemotong, berguling di sepanjang bagian bawah, melakukan gerakan rotasi yang rumit dengan geser. Pada saat yang sama, gigi pemotong menghantam batu, menghancurkan dan memotongnya. Bit rol berhasil digunakan dalam pengeboran putar batuan dengan berbagai macam sifat fisik dan mekanik. Mereka terbuat dari baja berkualitas tinggi dengan perawatan kimia-termal berikutnya dari bagian yang paling kritis dan aus, dan gigi itu sendiri terbuat dari paduan keras.

Beras. 18. Kerucut bit:

1 - tubuh dengan kepala berulir;

2 - cakar dengan dukungan; 3 - kerucut.

bit berlian(Gbr. 19) terdiri dari badan baja dan kepala pembawa intan yang terbuat dari muatan karbida bubuk. Bagian tengah bit adalah permukaan cekung berbentuk kerucut dengan saluran untuk mengalirkan cairan, dan zona perifer adalah permukaan bola, berubah menjadi silinder di sisinya.

Beras. 19. Pahat Berlian:

1 - tubuh; 2 - matriks; 3 - butir berlian.

Ada tiga jenis bit berlian: heliks, radial dan melangkah. Dalam berlian spiral bit, bagian kerja memiliki spiral yang dilengkapi dengan berlian dan lubang pembilasan. Bit jenis ini dirancang untuk pengeboran turbin batuan abrasif rendah dan sedang. Berlian radial bit memiliki permukaan kerja dalam bentuk tonjolan radial dalam bentuk sektor, dilengkapi dengan berlian; saluran pembilasan ditempatkan di antara mereka. Mata bor jenis ini dirancang untuk mengebor batuan abrasif rendah dengan kekerasan sedang dan batuan keras baik dengan metode pengeboran putar maupun turbin. berlian melangkah bit memiliki permukaan kerja berbentuk langkah. Mereka digunakan baik untuk metode pengeboran putar dan turbin saat menggerakkan batuan lunak dan keras dengan tingkat abrasif rendah.

Penggunaan mata bor berlian memberikan kecepatan pengeboran yang tinggi, mengurangi kelengkungan sumur. Tidak adanya bantalan gelinding dan ketahanan aus yang tinggi dari berlian meningkatkan masa pakainya hingga 200...250 jam operasi terus menerus. Ini mengurangi jumlah perjalanan. Satu mata bor berlian bisa mengebor sebanyak 15...20 mata bor kerucut.

pahat karbida berbeda dari berlian karena bukannya berlian, mereka diperkuat dengan paduan superhard.

Bor pipa, kunci, centralizer, dll.

/Alat bantu pengeboran/

Pengeboran pipa dirancang untuk mentransmisikan putaran ke mata bor (selama pengeboran putar) dan untuk merasakan momen reaktif mesin saat mengebor dengan motor lubang bawah, menciptakan beban pada mata bor, memberi makan cairan pengeboran ke dasar sumur untuk membersihkannya dari batu bor dan mendinginkan mata bor, angkat mata bor yang aus dari sumur dan turunkan yang baru, dll.

Pipa bor dicirikan oleh peningkatan ketebalan dinding dan, sebagai suatu peraturan, memiliki benang yang meruncing di kedua sisi. Pipa-pipa tersebut saling berhubungan dengan bantuan kunci bor (Gbr. 20). Untuk daya tahan koneksi berulir ujung pipa menebal. Menurut metode pembuatannya, pipa bisa padat (Gbr. 21) dan dengan ujung penghubung yang dilas (Gbr. 22). Untuk pipa padat, penebalan ujungnya dapat dilakukan dengan memasang ke dalam atau ke luar.

Beras. 20. Kunci bor:

a - kunci puting; b - penguncian kopling

Beras. 21. Bor pipa dengan ujung penghubung yang dilas

Beras. 22. Bor pipa dengan ujung yang tidak rata:

a - mendarat di dalam; b - mendarat di luar.

Untuk pengeboran dalam, digunakan pipa bor baja dan paduan ringan dengan diameter nominal 60, 73, 89.102.114.127 dan 140 mm. Ketebalan dinding pipa adalah dari 7 hingga 11 mm, dan panjangnya adalah 6, 8 dan 11,5 m.

Seiring dengan penggunaan biasa kerah bor(UBT). Tujuannya adalah untuk membuat bobot pada mata bor dan meningkatkan stabilitas bagian bawah tali bor.

Pipa timah dirancang untuk mentransfer rotasi dari rotor ke string bor (pengeboran putar) dan untuk mentransfer momen reaktif dari string bor ke rotor (saat pengeboran dengan motor downhole). Tabung ini biasanya berbentuk persegi dan melewati lubang persegi di rotor. Di satu ujung, Kelly terhubung ke putar, dan di ujung lainnya, ke pipa bor bundar konvensional.

Panjang permukaan kelly menentukan kemungkinan interval pengeboran sumur tanpa ekstensi pahat. Dengan panjang pipa utama yang kecil, jumlah ekstensi dan waktu yang dihabiskan untuk pengeboran sumur meningkat, dan dengan panjang yang panjang, transportasinya menjadi lebih sulit.

Kunci bor dirancang untuk menghubungkan pipa. Kunci terdiri dari puting kunci (Gbr. 20 a) dan selongsong kunci (Gbr. 20 b).

Sistem alat dan perlengkapan multi-tautan kontinu yang terletak di bawah putar (kelly, pipa bor dengan kunci, motor lubang bawah, dan mata bor) disebut tali bor. Elemen tambahannya adalah sub untuk berbagai keperluan, pelindung, pemusat, stabilisator, kalibrator, peredam kejut hampir-bit.

Subs digunakan untuk menghubungkan elemen dalam string bor dengan ulir dari berbagai profil, dengan ujung berulir yang sama (ulir puting susu, ulir kopling-kopling), untuk menghubungkan motor lubang bawah, dll. Menurut tujuannya, kapal selam dibagi menjadi kapal selam transisi, kopling dan puting.

pelindung dirancang untuk melindungi pipa bor dan kunci sambungan dari keausan permukaan, dan tali casing- dari menyeka saat memindahkan pipa bor di dalamnya. Biasanya, pelindung yang pas digunakan, yang merupakan cincin karet yang dikenakan pada tali bor di atas kunci. Diameter luar pelindung melebihi diameter kunci.

Sentralisasi digunakan untuk mencegah kelengkungan batang saat mengebor sumur. Elemen samping pemusat menyentuh dinding sumur, memastikan keselarasan tali bor dengannya. Sentralisasi terletak di string pipa bor di tempat-tempat tikungan yang diharapkan. Kehadiran pemusat memungkinkan penggunaan beban aksial yang lebih tinggi pada bit.

Stabilisator- ini adalah elemen pemusatan penyangga untuk menjaga keselarasan kaku dari string bor di lubang sumur di beberapa bagian yang paling kritis. Mereka berbeda dari pemusat dalam panjang yang lebih besar.

Kalibrator- sejenis alat pemotong batu untuk memproses dinding sumur dan mempertahankan diameter nominal batangnya jika mata bornya aus. Dalam string bor, kalibrator ditempatkan tepat di atas mata bor. Ini secara bersamaan bertindak sebagai pemusat dan meningkatkan kondisi operasi bit.

Peredam kejut sedikit(downhole damper) dipasang pada drill string antara mata bor dan kerah bor untuk meredam getaran frekuensi tinggi yang terjadi saat mata bor beroperasi di dasar sumur. Mengurangi beban getaran menyebabkan peningkatan umur bor dan mata bor. Ada dua jenis perangkat peredam: peredam kejut aksi mekanis, termasuk elemen elastis (pegas baja, cincin karet dan bola) dan peredam getaran aksi hidrolik atau hidromekanis.

Contoh tata letak tali bor

Contoh tata letak tali bor ditunjukkan pada gambar. 23.

Beras. 23. Tata letak tali bor:

1 - batang putar; 2 - utas delapan utas kiri; 3 - kapal selam putar; 4 - utas pengunci kiri; 5 - sub batang atas (PShV); 6 - pipa terkemuka; 7 - utas delapan utas kanan; 8 - sub batang bawah (PShN); 9 - utas pengunci kanan; 10 - kapal selam keselamatan (PBP); 11 - kunci utas; 12 - mengunci kopling; 13 - utas delapan poin; 14 - pipa bor sepanjang 6 m; 15 - kopling; 16 - kunci puting; 17 - cincin pengaman; 18 - pipa bor berat (DC); 19 - sub dua soket (PBM); 20 - pemusat; 21 - sub adaptor; 22 - kerah bor dekat-bit; 23 - pahat

5. Siklus konstruksi sumur

Siklus konstruksi sumur meliputi:

- pekerjaan persiapan;

- pemasangan menara dan peralatannya;

- persiapan untuk pengeboran;

- proses pengeboran;

- memperbaiki sumur dengan pipa selubung dan groutingnya;

- pembukaan formasi dan pengujian aliran masuk minyak dan gas.

Selama pekerjaan persiapan mereka memilih tempat untuk rig pengeboran, meletakkan jalan akses, menurunkan pasokan listrik, pasokan air dan sistem komunikasi. Jika medannya tidak rata, maka sebuah situs direncanakan.

Pemasangan menara dan peralatan diproduksi sesuai dengan skema penempatannya yang diadopsi untuk kondisi khusus ini. Mereka mencoba menempatkan peralatan sedemikian rupa untuk memastikan keamanan dalam pengoperasian, kemudahan perawatan, biaya konstruksi yang rendah dan pekerjaan instalasi dan kekompakan dalam penataan semua elemen rig pengeboran.

Dalam kasus umum (Gbr. 24), rotor 3 terletak di tengah rig pengeboran 1, dan winch 2 terletak di sebelahnya, dan mixer tanah liat 17. Di sisi berlawanan dari winch ada rak alat kecil 14, rak 5 untuk memasang pipa bor 4, menerima jembatan 12, platform untuk bit bekas 7 dan platform alat memancing 10 (digunakan untuk menghilangkan kecelakaan). Selain itu, stan utilitas 8, platform alat 6, sistem pembersihan 15 untuk cairan pengeboran bekas dan wadah cadangan 16 untuk menyimpan cairan pengeboran, bahan kimia dan air terletak di sekitar rig pengeboran.

Beras. 24. Tata letak peralatan yang khas,

alat, suku cadang dan bahan di rig pengeboran:

1 - rig pengeboran; 2 - derek; 3 - rotor; 4 - pipa bor;

5 - rak; 6 - platform alat; 7 - situs belanja

bit; 8 - stan utilitas; 9 - situs pertanian tanah liat; 10 - taman bermain

alat memancing; 11 - platform untuk bahan bakar dan pelumas;

12 - menerima jalan setapak; 13 - meja kerja tukang kunci; 14 - rak alat ringan;

15 - sistem pembersihan; 16 - wadah cadangan; 17 - pengaduk tanah liat;

18 - penggerak daya; 19 - pompa

Ada metode pemasangan rig pengeboran berikut: unit demi unit, blok kecil dan blok besar.

Dengan metode unit-bijaksana, rig pengeboran dirakit dari unit terpisah, untuk pengiriman yang digunakan transportasi jalan, kereta api atau udara.

Dengan metode blok kecil, rig pengeboran dirakit dari 16...20 blok kecil. Masing-masing adalah pangkalan di mana satu atau lebih unit instalasi dipasang.

Dengan metode blok besar, pemasangannya dirangkai dari 2...4 blok yang masing-masing menggabungkan beberapa unit dan unit rig pengeboran.

Metode blok memberikan tingkat pemasangan rig pengeboran yang tinggi dan kualitas pekerjaan pemasangan. Dimensi balok tergantung pada metode, kondisi, dan jarak pengangkutannya.

Setelah itu, blok perjalanan dengan blok mahkota, putar dan pipa terkemuka dipasang secara berurutan, dan selang tekanan dipasang ke putar. Selanjutnya, pemusatan menara diperiksa: pusatnya harus bertepatan dengan pusat rotor.

Persiapan pengeboran termasuk perangkat arah I (Gbr. 1) dan uji coba rig pengeboran.

Beras. 1. Desain sumur:

1 - pipa selubung; 2 - batu semen; 3 - lapisan;

4 - perforasi di selubung batu semen;

saya - arah; II - konduktor; III - kolom perantara;

IV - rangkaian produksi.

Tujuan dari arah dijelaskan di atas. Ujung atasnya terhubung ke sistem perawatan yang dirancang untuk menghilangkan serpihan dari cairan pengeboran yang berasal dari sumur, dan kemudian memasoknya ke tangki penerima pompa lumpur.

Kemudian lubang untuk pipa utama dibor dan pipa selubung diturunkan ke dalamnya.

Rig pengeboran dilengkapi dengan mata bor, pipa bor, tangan dan alat bantu, bahan bakar dan pelumas, pasokan air, tanah liat dan bahan kimia. Selain itu, tidak jauh dari rig terdapat ruangan untuk istirahat dan makan, pengering untuk overall dan ruangan untuk analisa fluida pemboran.

Selama pengeboran uji, kinerja semua elemen dan komponen rig pengeboran diperiksa.

Proses pengeboran mulailah dengan memasang pahat ke tabung persegi terdepan pada awalnya. Dengan memutar rotor, rotasi ditransmisikan ke bit melalui pipa terkemuka.

Selama pengeboran ada keturunan terus menerus (pengiriman) alat pengeboran sehingga bagian dari berat bagian bawahnya dipindahkan ke bit untuk memastikan penghancuran batu yang efektif.

Selama pengeboran, sumur secara bertahap diperdalam. Setelah kelly semua masuk ke dalam sumur, perlu untuk membangun string pipa bor. Ekstensi dilakukan sebagai berikut. Pertama berhenti mencuci. Selanjutnya alat bor diangkat keluar dari sumur sehingga Kelly benar-benar keluar dari rotor. Menggunakan pegangan baji pneumatik, pahat digantung di rotor. Selanjutnya, pipa utama dibuka dari tali bor dan, bersama dengan putar, diturunkan ke dalam lubang - sumur yang sedikit miring sedalam 15 ... 16 m, terletak di sudut rig pengeboran. Setelah itu, kait terputus dari putar, pipa lain yang sudah disiapkan sebelumnya digantung di kait, terhubung ke tali bor yang tergantung pada rotor, tali dilepas dari rotor, diturunkan ke dalam sumur dan digantung lagi di rotornya. Kait pengangkat dihubungkan lagi ke putar dan diangkat dengan pipa utama dari lubang. Kelly terhubung ke senar bor, yang terakhir dilepas dari rotor, pompa lumpur dihidupkan dan mata bor dengan hati-hati dibawa ke bawah. Setelah itu, pengeboran dilanjutkan.

Saat mengebor, bit secara bertahap aus dan perlu untuk menggantinya. Untuk melakukan ini, alat bor, seperti dalam kasus ekstensi, dinaikkan ke ketinggian yang sama dengan panjang kelly, tergantung pada rotor, kelly terputus dari senar dan diturunkan dengan putar ke dalam lubang. Kemudian senar bor dinaikkan ke ketinggian yang sama dengan panjang dudukan bor, senar digantung di rotor, dudukan dilepaskan dari senar dan ujung bawahnya dipasang pada platform khusus - kandil, dan bagian atas ujungnya ditempatkan pada braket khusus yang disebut jari. Dalam urutan ini, semua lilin diangkat dari sumur. Setelah itu, bit diganti dan penurunan alat bor dimulai. Proses ini dilakukan dengan urutan kebalikan dari pengangkatan alat bor dari sumur.

Memperbaiki sumur dengan pipa casing dan groutingnya dilakukan sesuai dengan skema yang ditunjukkan pada gambar. 1. Tujuan dari memasukkan anulus senar casing adalah untuk mengisolasi formasi produktif.

Meskipun formasi produktif sudah tersingkap selama proses pemboran, namun diisolasi dengan pipa selubung dan sumbat sehingga penetrasi minyak dan gas ke dalam sumur tidak mengganggu pemboran selanjutnya. Setelah selesai pengeboran untuk memastikan aliran minyak dan lapisan produktif gas dibuka kembali metode perforasi. Kemudian sumur sedang dikembangkan itu. menyebabkan masuknya minyak dan gas ke dalamnya. Mengapa mengurangi tekanan cairan pengeboran di bagian bawah dengan salah satu cara berikut:

- pembilasan- penggantian cairan pengeboran yang mengisi lubang sumur setelah pengeboran dengan cairan yang lebih ringan - air atau minyak;

- piston(swabing) - menurunkan level cairan di dalam sumur dengan menurunkan ke dalam tubing dan mengangkat piston khusus (swab) pada kabel baja. Piston memiliki katup yang terbuka saat turun dan memungkinkan cairan mengisi tabung melaluinya. Saat mengangkat, katup menutup, dan seluruh kolom cairan di atas piston dibawa ke permukaan.

Metode yang sebelumnya digunakan untuk mengurangi tekanan cairan pengeboran di bagian bawah, mendorong dengan gas terkompresi dan aerasi (jenuhnya larutan dengan gas) kini telah ditinggalkan karena alasan keamanan.

Dengan demikian, pengembangan sumur, tergantung pada kondisi tertentu, dapat memakan waktu dari beberapa jam hingga beberapa bulan.

Setelah munculnya minyak dan gas, sumur diterima oleh operator, dan derek dipindahkan beberapa meter untuk mengebor sumur berikutnya dari pad atau diseret ke pad berikutnya.

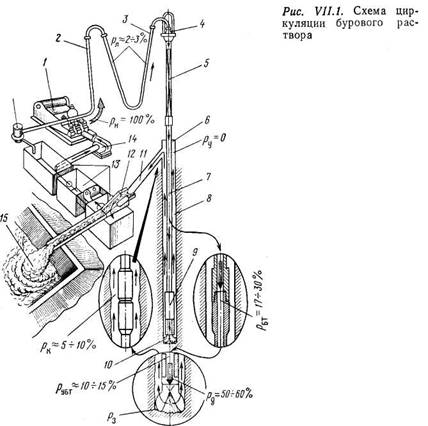

6. Mencuci sumur

Pembilasan sumur adalah salah satu operasi paling kritis yang dilakukan selama pengeboran. Awalnya, tujuan pembilasan terbatas pada pembersihan lubang dasar dari partikel stek dan pemindahannya dari sumur, serta mendinginkan mata bor. Namun, seiring berkembangnya industri pemboran, fungsi fluida pemboran pun semakin berkembang. Sekarang ini termasuk:

- penghapusan partikel stek dari sumur;

- transmisi daya ke turbodrill atau motor sekrup;

- pencegahan masuknya minyak, gas dan air ke dalam sumur;

- menjaga partikel batuan yang dibor dalam suspensi saat sirkulasi dihentikan;

- pendinginan dan pelumasan bagian-bagian bit yang digosok;

- pengurangan gesekan pipa bor terhadap dinding sumur;

- pencegahan runtuhnya batu dari dinding sumur;

- penurunan permeabilitas dinding sumur karena pengerasan kulit.

Dengan demikian, cairan pengeboran harus memenuhi: sejumlah persyaratan:

- melakukan fungsi yang ditugaskan;

- tidak memiliki efek berbahaya pada alat bor dan motor downhole (korosi, keausan abrasif, dll.);

- mudah dipompa dan dibersihkan dari lumpur dan gas;

- aman bagi petugas pelayanan dan lingkungan;

- nyaman untuk persiapan dan pembersihan;

- tersedia, murah, dan dapat digunakan kembali.

- Pemurnian cairan pengeboran

Jenis cairan pengeboran

Jenis cairan pengeboran

Dalam pengeboran putar sumur minyak dan gas, cairan berikut digunakan sebagai cairan pembilasan:

agen berbasis air (air proses, cairan pengeboran alami, tanah liat dan lumpur non-tanah liat);

agen berbasis hidrokarbon;

agen pengemulsi;

agen gas dan aerasi.

air teknis- cairan pembilasan yang paling mudah diakses dan murah. Memiliki viskositas rendah, mudah dipompa, dengan baik menghilangkan stek dari dasar sumur dan mendinginkan sedikit lebih baik daripada cairan lainnya. Namun, ia tidak dapat menahan partikel stek (terutama ketika sirkulasi dihentikan), tidak membentuk kerak yang mengeras di dinding sumur, diserap dengan baik oleh formasi bertekanan rendah, menyebabkan batuan lempung membengkak, dan memperburuk permeabilitas reservoir minyak dan gas. .

lumpur pengeboran alami disebut suspensi berair yang terbentuk di dalam sumur sebagai hasil dispersi potongan batuan yang dibor di atas air.

Keuntungan utama menggunakan cairan pengeboran alami adalah pengurangan yang signifikan dalam kebutuhan bahan impor untuk persiapan dan pemrosesannya, yang mengarah pada solusi yang lebih murah. Namun, kualitas dan sifat-sifatnya tergantung pada komposisi mineralogi dan sifat tanah liat yang dibor, metode dan cara pengeboran, dan jenis alat pemotong batu. Seringkali mereka mengandung kandungan partikel abrasif yang tinggi. Oleh karena itu, cairan pengeboran alami digunakan dalam kasus di mana kondisi geologi dan stratigrafi tidak memerlukan cairan pengeboran berkualitas tinggi.

Cairan pengeboran tanah liat paling banyak digunakan dalam pengeboran sumur. Untuk pengeboran, tiga kelompok mineral lempung paling menarik: bentonit (montmorillonit, beidellite, nontroit, saponit, dll.), kaolin (kaolinit, haloisit, nakrit, dll.) dan hidromikaseus (illit, braviasit, dll.). Montmorillonit dan mineral bentonit lainnya memiliki kualitas terbaik dalam hal persiapan cairan pengeboran. Jadi, dari 1 ton tanah liat bentonit, sekitar 15 m 3 larutan tanah liat berkualitas tinggi dapat diperoleh, sedangkan dari tanah liat kualitas sedang - 4 ... 8 m 3, dan dari tanah liat tingkat rendah - kurang dari 3 m 3 .

Solusi tanah liat melapisi dinding sumur, membentuk kerak padat tipis, yang mencegah penetrasi filtrat ke dalam formasi. Kepadatan dan viskositasnya sedemikian rupa sehingga lumpur menahan serbuk bor bahkan saat diam, mencegahnya mengendap di lubang dasar selama jeda dalam pembilasan. Solusi tanah liat tertimbang, menciptakan tekanan balik yang besar pada formasi, mencegah penetrasi air formasi, minyak dan gas ke dalam sumur dan mengalir terbuka selama pengeboran. Namun, untuk alasan yang sama, sulit untuk memisahkan partikel batuan dalam sistem sirkulasi fluida pemboran.

Cairan pengeboran berbasis air lainnya juga digunakan: low-clay (untuk mengebor lapisan atas batuan yang lapuk dan retak), saline (saat mengebor di lapisan tebal batuan yang mengandung garam), inhibited (diperlakukan dengan bahan kimia untuk mencegah pembengkakan pada lubang bor. batuan dan pengayaan berlebihan larutan dengan fase padat) dan lain-lain.

Ke bukan tanah liat termasuk cairan pengeboran yang disiapkan tanpa menggunakan tanah liat. Cairan Pengeboran Padat Kental Clayless disiapkan berbasis air. Fasa terdispersi di dalamnya diperoleh secara kimia, sebagai hasil interaksi ion magnesium dalam larutan dengan alkali NaOH atau Ca(OH)2. Reaksi kimia mengarah pada pembentukan partikel mikroskopis magnesium hidroksida Mg(OH) 2 dalam larutan. Solusinya memperoleh konsistensi seperti gel dan, setelah perawatan kimia, berubah menjadi sistem yang stabil terhadap sedimentasi. Solusi semacam itu mempertahankan sifat struktural dan mekaniknya dengan mineralisasi apa pun. Oleh karena itu, digunakan dalam kasus di mana diperlukan untuk memastikan stabilitas tinggi dinding sumur, tetapi sulit untuk mengontrol dan mengatur salinitas larutan.

Jenis lain dari cairan pengeboran non-tanah liat adalah larutan biopolimer. Biopolimer diperoleh dengan memaparkan strain bakteri tertentu ke polisakarida. Sifat lumpur biopolimer mudah dikendalikan seperti lumpur bor bentonit terbaik. Namun, beberapa dari mereka memiliki efek flokulasi pada stek, sehingga mencegah pembentukan suspensi. Selain itu, larutan biopolimer stabil secara termal. Penggunaannya terhalang oleh biayanya yang relatif tinggi.

Cairan Pengeboran Berbasis Minyak adalah sistem multikomponen di mana media dispersi (pembawa) adalah minyak atau produk minyak bumi cair (biasanya bahan bakar diesel), dan fase terdispersi (tersuspensi) adalah bitumen teroksidasi, aspal atau tanah liat yang diperlakukan khusus (bentonit terhidrofobik).

Cairan pengeboran berbasis minyak tidak berdampak buruk pada sifat reservoir minyak dan gas, mereka memiliki pelumasan: ketika digunakan, konsumsi daya untuk rotasi idle string bor di lubang sumur berkurang dan keausan pipa bor dan bit berkurang berkurang. Namun, biaya persiapan cairan pengeboran tersebut cukup tinggi, mudah terbakar, dan sulit untuk dikeluarkan dari peralatan dan perlengkapan.

Cairan pengeboran berbasis minyak digunakan untuk meningkatkan efisiensi pengeboran di batuan reservoir dan mempertahankan pemulihan minyak dan gasnya pada tingkat awal, serta untuk pengeboran sumur dalam kondisi sulit saat mengebor paket tebal tanah liat yang membengkak dan garam yang larut.

Pada cairan pengeboran emulsi media pendispersinya adalah emulsi air dalam minyak, dan fase terdispersinya adalah tanah liat. Cairan pengeboran yang dibuat berdasarkan emulsi air dalam minyak disebut emulsi terbalik atau emulsi terbalik. Fase cair dari larutan semacam itu terdiri dari 60 ... 70% minyak atau produk minyak, sisanya adalah air. Namun, kadar air dalam emulsi terbalik dapat ditingkatkan hingga 80% atau lebih jika pengemulsi khusus dimasukkan ke dalamnya.

Cairan pengeboran emulsi digunakan saat pengeboran di deposit tanah liat dan strata garam. Mereka memiliki sifat pelumas yang baik dan membantu mencegah alat menempel di sumur.

Esensi pengeboran gas terletak pada kenyataan bahwa untuk membersihkan lubang bawah, menghilangkan stek ke permukaan, serta untuk mendinginkan bit, udara terkompresi, gas alam atau gas buang dari mesin pembakaran dalam. Penggunaan agen gas memungkinkan untuk memperoleh efek ekonomi yang besar: kecepatan mekanik meningkat (sebesar 10...12 kali) dan penetrasi per bit (sebesar 10 kali atau lebih). Karena kecepatan tinggi aliran ke atas di anulus, penghapusan partikel batuan yang dibor dipercepat. Penggunaan agen gas memfasilitasi pengamatan hidrogeologi di lubang bor. Selain itu, faktor pemulihan minyak dan gas dari formasi meningkat.

Cairan pengeboran aerasi adalah campuran gelembung udara dengan cairan pembilas (air, emulsi minyak, dll.) dengan perbandingan hingga 30:1. Untuk meningkatkan stabilitas larutan aerasi, reagen dimasukkan ke dalam komposisinya - surfaktan dan bahan pembusa.

Cairan pengeboran aerasi memiliki sifat yang sama dengan cairan dari mana mereka dibuat (untuk cairan tanah liat - mereka membentuk kue tanah liat, memiliki viskositas dan tegangan geser, dan mempertahankan permeabilitas alami dari zona pembentukan lubang bawah saat dibuka). Pada saat yang sama, keuntungan besar dari cairan aerasi adalah kemungkinan penggunaannya dalam kondisi pengeboran yang sulit, dengan kerugian besar cairan pengeboran, dan pembukaan formasi produktif dengan tekanan rendah.

Parameter dasar cairan pengeboran

Parameter utama cairan pengeboran adalah densitas, viskositas, indeks filtrasi, tegangan geser statis, stabilitas, lumpur harian, kadar pasir, pH.

Kepadatan cairan pembilasan bisa berbeda: untuk lumpur berbasis minyak adalah 89...980 kg/m3, untuk lumpur tanah liat rendah - 1050...1060 kg/m3, untuk lumpur pengeboran tertimbang - hingga 2200 kg/m3 dan lebih banyak lagi .

Pilihan cairan pengeboran harus memastikan bahwa tekanan hidrostatik kolom dalam sumur hingga kedalaman 1200 m melebihi tekanan formasi sebesar 10...15%, dan untuk sumur yang lebih dalam dari 1200 m - sebesar 5...10 %.

Viskositas mencirikan properti solusi untuk menahan gerakannya.

Tingkat filtrasi- kemampuan larutan dalam kondisi tertentu untuk memberikan air pada batuan berpori. Semakin banyak air bebas dalam larutan dan semakin sedikit partikel lempung, semakin banyak air yang menembus ke dalam formasi.

Tegangan geser statis mencirikan gaya yang diperlukan untuk membuat larutan keluar dari keadaan diam.

Stabilitas mencirikan kemampuan larutan untuk menahan partikel dalam suspensi. Ini ditentukan oleh perbedaan kerapatan antara bagian bawah dan atas volume satu sampel setelah didiamkan selama 24 jam.Untuk larutan biasa, nilainya tidak boleh lebih dari 0,02 g/cm3, dan untuk larutan berbobot, 0,06 g/ cm3.

Lumpur harian- jumlah air yang dilepaskan per hari dari larutan selama penyimpanannya yang tidak bergerak. Untuk solusi yang sangat stabil, nilai lumpur harian harus sama dengan nol.

Nilai pH pH mencirikan alkalinitas cairan pengeboran. Pada pH > 7 larutan bersifat basa, pada pH = 7 bersifat netral, pada pH< 7 - кислый.

Perawatan kimia cairan pengeboran

Perlakuan kimia dari cairan pengeboran terdiri dari memasukkan bahan kimia tertentu ke dalamnya untuk meningkatkan sifat-sifatnya tanpa mengubah densitas secara signifikan.

Sebagai hasil dari perawatan kimia, hasil positif berikut tercapai:

- meningkatkan stabilitas cairan pengeboran;

- mengurangi kemampuannya untuk menyaring, mengurangi ketebalan dan kelengketan kue di dinding sumur;

- pengaturan viskositas larutan ke arah kenaikan atau penurunannya;

- memberikannya sifat khusus (tahan panas, tahan garam, dll.).

Aditif pelumas dan penghilang busa juga dimasukkan ke dalam cairan pengeboran tanah liat. Berkat aditif pelumas, kondisi kerja string bor dan alat pemotong batu di sumur menjadi lebih baik. Pencegah busa mencegah pembentukan busa ketika fase gas dilepaskan dari cairan pencuci.

Persiapan cairan pengeboran

Preparasi fluida pemboran adalah penyiapan suatu fluida pemboran dengan sifat-sifat yang diperlukan sebagai hasil pengolahan bahan baku dan interaksi komponen-komponennya.

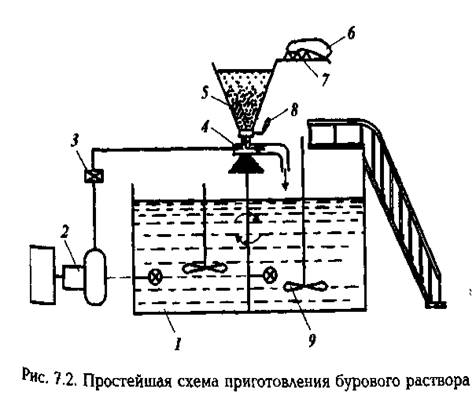

Organisasi kerja dan teknologi persiapan cairan pengeboran tergantung pada formulasinya, keadaan bahan baku dan peralatan teknis. Pertimbangkan mereka menggunakan contoh menyiapkan larutan tanah liat.

Solusi semacam itu disiapkan baik secara terpusat di pabrik tanah liat, atau langsung di rig pengeboran. Pasokan cairan pengeboran terpusat disarankan untuk pengeboran jangka panjang di lapangan besar dan lokasi rig pengeboran yang dekat, ketika cairan pengeboran dengan parameter yang sama atau serupa diperlukan untuk pengeboran sumur. Dalam hal ini, lebih lengkap dan ekonomis digunakan bahan sumber, lebih sedikit biaya energi yang dibutuhkan dibandingkan dengan persiapan lumpur di rig pengeboran, biaya lumpur lebih rendah, personel pengeboran dibebaskan dari pekerjaan yang berat dan memakan waktu.

Persiapan cairan pengeboran terpusat yang paling ekonomis dengan metode jet jet langsung di lubang tanah liat, yang terletak dekat dengan sekelompok besar rig pengeboran. Jika tidak ada kondisi seperti itu, maka pabrik tanah liat terletak di tengah area yang dibor, dan tanah liat bongkahan dikirim dari tambang melalui jalan darat, kereta api atau transportasi air. Di pabrik tanah liat dalam mixer hidrolik dengan volume 20 ... 60 m 3, 400 ... 1000 m 3 larutan tanah liat disiapkan per hari. Ini dikirim ke rig pengeboran melalui pipa, di truk tangki atau di kapal khusus.

Dengan dispersi besar rig pengeboran, kesulitan memberikan solusi akhir kepada mereka (medan berawa atau terjal, kondisi musim dingin, dll.), Kebutuhan solusi dengan parameter berbeda, disarankan untuk menyiapkan solusi tanah liat langsung di rig. Untuk melakukan ini, rig pengeboran saat ini dilengkapi dengan unit untuk menyiapkan lumpur pengeboran dari bahan bubuk.

Bubuk tanah liat disiapkan di pabrik khusus dari tanah liat berkualitas tinggi dengan pengeringan dan penggilingan selanjutnya di pabrik bola. Pada saat yang sama, kadar air tanah liat benjolan tidak berkurang di bawah 6%, dan partikel tanah liat tidak diperbolehkan untuk disinter. Pabrik bubuk tanah liat dibangun di atas endapan tanah liat berkualitas tinggi atau langsung di tempat konsumsi.

Unit persiapan cairan pengeboran dari bahan bubuk terdiri dari dua bunker dengan total volume 42 m 3 sistem pasokan bubuk tanah liat dan mixer hidrolik (Gbr. 25). Ketika air disuplai dengan kecepatan tinggi melalui pipa 10 di ruang pencampuran 2, ruang hampa dibuat dan bubuk tanah liat masuk dari corong 1 mixer hidrolik. Campuran yang dihasilkan memasuki tangki 6, dari mana ia dikirim ke tangki cadangan atau penerima untuk penyelesaian akhir larutan. Kapasitas pencampur hidrolik mencapai 80 m 3 larutan per jam.

Beras. 25. Mixer hidrolik MG:

1 - bunker berbentuk kerucut (corong); 2 - ruang pencampuran; 3 - menetas;

4 - penutup wadah; 5 - pipa pembuangan; 6 - wadah;

7 - bingkai yang dilas (kereta luncur); 8 - chipper (sepatu);

9 - pas; 10 - pipa untuk suplai cairan

Pemurnian cairan pengeboran

Cairan pengeboran siap melalui selang tekanan yang melekat pada bagian tetap dari putar, itu dipompa ke dalam string bor dengan pompa bor. Setelah melewati pipa bor, ia melewati dengan kecepatan tinggi melalui lubang di bit ke dasar sumur, menangkap partikel batuan, dan kemudian naik di antara dinding sumur dan pipa bor. Tidak layak secara ekonomi untuk menolak menggunakannya kembali, dan tidak dapat digunakan lagi tanpa pembersihan, karena. jika tidak, terjadi keausan abrasif yang intensif pada peralatan dan alat pengeboran, kapasitas penahanan cairan pengeboran menurun, dan kemungkinan membawa fragmen batuan besar baru berkurang.

Juga perlu untuk melewatkan larutan tanah liat yang baru disiapkan melalui sistem pembersihan, karena mereka mungkin mengandung gumpalan tanah liat yang tidak ditiup, bahan kimia yang tidak bereaksi dan bahan lainnya.

Pembersihan cairan pembilasan Ini dilakukan baik karena pengendapan alami partikel batuan di talang dan tangki, dan secara paksa di perangkat mekanis (layar getar, hidrosiklon, dll.). Fluida pemboran bekas (Gbr. 14) dari kepala sumur 1 melalui sistem palung 2 memasuki vibrating screen 3, terletak pada grid miring dan bergetar. . Untuk pembersihan lebih lanjut, cairan pengeboran dipompa melalui 4 hidrosiklon dengan bantuan pompa lumpur 7, di mana dimungkinkan untuk memisahkan partikel batuan hingga ukuran 10 ... 20 mikron. Pembersihan akhir larutan dari partikel batuan tersuspensi terkecil dilakukan dalam tangki 6 dengan bantuan reagen kimia, di mana partikel yang sangat kecil tampaknya saling menempel, setelah itu mengendap.

Beras. 14. Sistem sirkulasi lumpur:

1 - kepala sumur; 2 - selokan; 3 - saringan bergetar; 4 - hidrosiklon;

5 - unit persiapan cairan pengeboran; 6 - kapasitas; 7 - pompa lumpur;

8 - tangki penerima; 9 - pompa pengeboran; 10 - pipa pembuangan.

Saat mengendap di tangki 6 dan 8, pelepasan gas terlarut dari larutan terjadi secara bersamaan.

Cairan pemboran yang telah dibersihkan diumpankan kembali ke dalam sumur oleh pompa 9 melalui pipa injeksi 10. Jika diperlukan, sejumlah tambahan larutan yang baru disiapkan dari blok 5 dimasukkan ke dalam sistem.

7. Komplikasi selama pengeboran

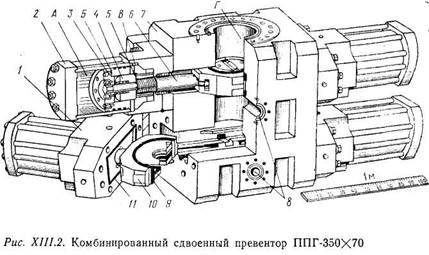

Dalam proses pemboran sumur, berbagai macam komplikasi yang mungkin terjadi, khususnya: runtuhnya batuan, penyerapan cairan pembilasan, intrusi minyak, gas dan air, kecelakaan, kelengkungan sumur.

longsoran batu

longsoran batu timbul karena ketidakstabilannya (retak, kecenderungan membengkak di bawah pengaruh air). Tanda-tanda khas keruntuhan adalah:

- peningkatan tekanan yang signifikan pada pelepasan pompa pengeboran;

- peningkatan tajam dalam viskositas cairan pembilasan;

- penghapusan olehnya sejumlah besar fragmen batuan yang runtuh, dll.

Penyerapan Cairan

Penyerapan Cairan- fenomena di mana cairan yang disuntikkan ke dalam sumur sebagian atau seluruhnya diserap oleh formasi. Ini biasanya terjadi ketika melewati formasi dengan porositas dan permeabilitas tinggi, ketika tekanan formasi lebih kecil dari tekanan kolom fluida pemboran di dalam sumur.

Intensitas penyerapan bisa dari lemah hingga bencana, ketika pelepasan cairan ke permukaan benar-benar berhenti.

Metode berikut digunakan untuk mencegah penyerapan:

- pembilasan dengan cairan ringan;

- penghapusan penyerapan dengan penyumbatan saluran yang menyerap cairan (karena penambahan pengisi inert ke dalamnya - asbes, mika, sekam padi, gambut tanah, serbuk gergaji, plastik; menuangkan campuran pengaturan cepat, dll.);

- meningkatkan sifat struktural dan mekanik cairan pencuci (dengan menambahkan gelas cair, garam meja, kapur, dll.).

Pertunjukan minyak, gas, dan air

Pertunjukan gas, minyak dan air terjadi ketika pemboran sumur melalui formasi dengan tekanan yang relatif tinggi melebihi tekanan fluida pemboran. Di bawah aksi tekanan air, limpahan atau semburannya terjadi, dan di bawah aksi tekanan minyak atau gas, semburan terus menerus atau emisi berkala terjadi.

Langkah-langkah untuk menghindari intrusi gas, minyak dan air meliputi:

- pilihan kepadatan cairan pembilasan yang benar;

- pencegahan menurunkan levelnya selama naiknya tali bor dan selama penyerapan cairan.

Klem alat pengeboran

Klem alat pengeboran terjadi karena alasan berikut:

- pembentukan kerak yang tebal dan lengket di dinding sumur, tempat alat bor menempel saat tidak bergerak;

- kemacetan alat bor di bagian lubang sumur yang menyempit atau dalam kasus kelengkungan sumur yang tajam, jika terjadi keruntuhan batuan yang tidak stabil, dalam kasus pengendapan batu bor jika terjadi penghentian sirkulasi.

Penghapusan lengket adalah operasi yang kompleks dan memakan waktu. Oleh karena itu, perlu untuk mengambil semua tindakan yang mungkin untuk menghindarinya.

kecelakaan

kecelakaan, timbul selama pengeboran dapat dibagi menjadi empat kelompok:

- kecelakaan dengan mata bor (melepas mata bor saat menurunkan pahat karena pemasangannya tidak mencukupi, mata bor putus karena kelebihan beban, dll.);

- kecelakaan dengan pipa bor dan kunci (kerusakan pipa di sepanjang tubuh; pengupasan ulir pipa, kunci dan kapal selam, dll.);

- kecelakaan dengan motor lubang bawah (buka tutup; putusnya poros atau rumahan, dll.);

- kecelakaan dengan tali selubung (penghancurannya; penghancuran koneksi berulir; jatuhnya masing-masing bagian pipa ke dalam sumur, dll.).

Untuk menghilangkan kecelakaan, khusus alat memancing(Gbr. 26): slip, bel, keran, router magnetik, laba-laba, dan lainnya. Namun, yang terbaik adalah mencegah kecelakaan dengan secara ketat mematuhi aturan pengoperasian peralatan, melakukan deteksi cacat, pencegahan, dan penggantian tepat waktu.

Beras. 26. Alat memancing:

a - tergelincir; b - bel; c - ketuk; g - pemotong penggilingan magnetik; d - laba-laba

Kelengkungan sumur

Saat mengebor sumur vertikal dengan cara berputar, spontan kelengkungan sumur, itu. penyimpangan batang mereka dari vertikal. Kelengkungan sumur vertikal menimbulkan sejumlah masalah: pelanggaran jaringan yang direncanakan untuk pengembangan ladang minyak dan gas, peningkatan keausan pipa bor, penurunan kualitas pekerjaan isolasi, ketidakmungkinan menggunakan pompa batang selama operasi sumur, dll. .

Penyebab kelengkungan sumur adalah faktor geologi, teknis dan teknologi. Geologi - termasuk adanya lapisan yang mencelupkan secara curam di bagian sumur; seringnya perubahan batuan dengan kekerasan yang berbeda; kehadiran di bebatuan yang dilalui sumur, retakan dan gua-gua. Faktor teknis yang berkontribusi terhadap kelengkungan sumur adalah ketidaksesuaian sumbu rig pengeboran dengan pusat rotor dan sumbu sumur; posisi miring dari meja rotor; penggunaan pipa bor melengkung, dll. Faktor teknologi yang menyebabkan kelengkungan sumur termasuk penciptaan beban aksial yang terlalu tinggi pada mata bor; ketidaksesuaian antara jenis mata bor, kuantitas dan kualitas cairan pemboran dan sifat batuan yang dilewati.

Sesuai dengan faktor-faktor di atas, langkah-langkah diambil untuk mencegah kelengkungan sumur. Dalam kondisi geologis yang sulit, tata letak khusus bagian bawah tali bor digunakan, termasuk kalibrator dan pemusat. Selain itu, Anda membutuhkan:

- pemasangan peralatan dilakukan sesuai dengan spesifikasi teknis;

- memilih jenis bit sesuai dengan jenis batuan;

- mengurangi WOB, dll.

8. Sumur menyimpang

Sumur di mana proyek menyediakan deviasi tertentu dari lubang bawah dari vertikal, dan lubang sumur dilakukan di sepanjang lintasan yang telah ditentukan, disebut diarahkan secara miring.

Sumur miring dibor ketika lapisan produktif terletak di bawah perairan laut, danau, sungai, di bawah wilayah pemukiman, fasilitas industri, di lahan basah, serta untuk mengurangi biaya pembangunan fasilitas pengeboran.

Jenis profil sumur arah yang dikembangkan saat ini dibagi menjadi dua kelompok: profil tipe konvensional (mewakili garis lengkung yang terletak pada bidang vertikal) dan profil tipe spasial (dalam bentuk kurva spasial).

Jenis profil sumur terarah dari jenis biasa ditunjukkan pada gambar. 27. Profil tipe A terdiri dari tiga bagian: vertikal 1, bagian kemiringan lubang sumur 2 dan bagian miring bujursangkar 3. Direkomendasikan untuk digunakan saat mengebor sumur dangkal di bidang lapisan tunggal, jika perpindahan lubang dasar yang besar diharapkan .

Beras. 27. Jenis profil sumur terarah:

1 - bagian miring; 2 - bagian dari set sudut kemiringan batang;

3 - bagian miring bujursangkar; 4 - bagian untuk mengurangi sudut kemiringan batang

Profil tipe B berbeda dari yang sebelumnya karena alih-alih bagian miring bujursangkar, ia memiliki bagian 4 dari penurunan alami dalam sudut kemiringan. Profil ini direkomendasikan untuk kedalaman yang luar biasa sumur.

Profil tipe B terdiri dari lima bagian: vertikal 1, bagian peningkatan sudut lubang sumur 2, bagian miring bujursangkar 3, bagian penurunan sudut kemiringan 4 dan lagi - vertikal 1. Disarankan untuk digunakan saat mengebor sumur dalam yang memotong beberapa formasi produktif.

Profil tipe-G berbeda dari yang sebelumnya di bagian 3 dan 4 diganti dengan bagian spontan penurunan sudut kemiringan 4. Profil ini direkomendasikan untuk pengeboran sumur dalam di mana penyimpangan mungkin terjadi di bagian bawah lubang sumur.

Tipe profil D terdiri dari bagian vertikal 1 dan bagian dari set sudut batang 2. Ini ditandai dengan panjang bagian kedua yang besar. Profil direkomendasikan, jika perlu, untuk mempertahankan sudut masuk tertentu ke dalam reservoir dan membukanya dengan daya maksimum.

Seperti yang dapat dilihat dari gambar. 27, semua jenis profil memiliki bagian vertikal di awal. Kedalamannya harus setidaknya 40 ... 50 m. Ujung bagian vertikal diatur ke bebatuan yang stabil, di mana Anda bisa mendapatkan sudut zenith 5 ... 6 derajat dalam satu penerbangan.

Untuk menyimpang sumur dari vertikal, perangkat defleksi khusus digunakan: pipa bor melengkung, sub melengkung, puting eksentrik, dan deflektor dari berbagai jenis.

Dalam beberapa tahun terakhir, sumur vertikal dan miring dengan ujung horizontal panjang menjadi lebih luas. Ini dilakukan untuk meningkatkan luas permukaan di mana minyak memasuki sumur dan, karenanya, meningkatkan laju aliran. Pada saat yang sama, menjadi mungkin untuk memulihkan minyak pada skala industri, yang sebelumnya dianggap tidak dapat dipulihkan, karena daya rendah dan permeabilitas reservoir yang rendah. Selain itu, ujung horizontal sumur terletak di formasi di atas air dasar, yang memungkinkan untuk memperpanjang periode operasi kering.

9. Sumur super dalam

Sumur minyak Amerika pertama menghasilkan minyak dari kedalaman sekitar 20 m. Di Rusia, sumur minyak pertama memiliki kedalaman kurang dari 100 m. Sangat cepat, kedalamannya mencapai beberapa ratus meter. Pada akhir 60-an di Uni Soviet, kedalaman rata-rata sumur untuk produksi minyak dan gas adalah 1710 m. Deposit minyak terdalam di negara kita ditemukan di wilayah Grozny pada kedalaman 5300 m, dan gas industri diperoleh di depresi Kaspia dari kedalaman 5370 m.

Reservoir pembawa gas terdalam di Eropa di lapangan Magossa (Italia Utara) terletak pada kedalaman 6100 m. Kedalaman terbesar di dunia dari mana produksi gas komersial dilakukan adalah 7460 m (Texas, AS).

Tren umum produksi minyak dan gas dari cakrawala yang semakin dalam dapat diilustrasikan oleh gambar-gambar berikut. Bahkan 20 tahun yang lalu, produksi minyak utama (66%) dilakukan dari batuan Kenozoikum termuda. Dari batuan Mesozoikum yang lebih tua, 19% minyak diekstraksi, dan dari batuan Paleozoikum paling kuno - 15%. Sekarang situasinya telah berubah: batuan Mesozoikum telah menjadi pemasok utama minyak, diikuti oleh batuan Paleozoikum.

Dengan demikian, salah satu tugas pengeboran sumur ultra-dalam adalah mencari cakrawala bantalan minyak dan gas pada kedalaman yang sangat dalam. Hanya pengeboran ultra-dalam yang dapat mengakhiri perselisihan antara pendukung hipotesis organik dan anorganik tentang asal usul minyak. Akhirnya, pengeboran ultra-dalam diperlukan untuk studi yang lebih rinci tentang interior bumi. Memang, hari ini kita tahu lebih banyak tentang ruang yang jauh daripada tentang apa yang ada di bawah kita beberapa puluh kilometer jauhnya.

Pengeboran sumur ultra-dalam dikaitkan dengan kesulitan besar. Tekanan dan suhu meningkat dengan kedalaman. Jadi, pada kedalaman 7000 m, bahkan tekanan hidrostatik adalah 70 MPa, 8000 m -80 MPa, dst. Dan di reservoir bisa dua kali lipat. Bagaimana cara menyimpan "jin" ini di dalam "botol"? Pompa bertekanan tinggi diperlukan untuk memasok cairan pembilasan. Seperti apa seharusnya cairan ini jika suhu di dasar lubang mencapai 250 °C? Bagaimana cara memutar string pipa bor multi-kilometer? Bagaimana cara menggunakan pipa bor sama sekali, jika pipa besi menahan beratnya hingga kedalaman 10 km?

Beberapa pertanyaan sudah dijawab. Untuk pengeboran sumur ultra-dalam, cairan pemboran berbobot digunakan sehingga "menyumbat" sumur dengan bobotnya sendiri. Sumur ultra-dalam dibor menggunakan motor downhole, dan pipa bor terbuat dari paduan aluminium yang ringan dan tahan lama.

Era pengeboran dalam dimulai pada tahun 1961 dengan dilaksanakannya proyek American Mohol. Sumur itu diletakkan di dasar Samudra Pasifik dekat pulau Guadelupe di bawah lapisan air sepanjang empat kilometer. Diasumsikan bahwa sumur, setelah melewati 150 m batuan dasar yang longgar dan 5,5 km batuan dasar yang kokoh, akan jatuh ke dalam mantel - lapisan berikutnya dari planet kita setelah kerak. Namun, pengeboran berhenti setelah 36 meter pertama. Alasannya adalah bahwa setelah ekstraksi inti pertama, mulut sumur yang sudah dimulai tidak dapat ditemukan, meskipun menggunakan alat pencarian paling modern.

Pada tahun 1968, serangan kedua pada mantel dilakukan dari kapal pengeboran yang dilengkapi secara khusus (Gbr. 28). Namun, pada tahun 1975, ketika lapisan basaltik atas dasar laut tersingkap, pengeboran dihentikan karena kesulitan teknis.

Beras. 28. Pandangan umum dari kapal pengeboran:

1 - kapal; 2 - derek kargo; 3 - helikopter

daerah; 4 - rig pengeboran

Selanjutnya, sumur ultra-dalam dibor di darat. Pada tahun 1970, sumur 1-SL-5407 dibor di Louisiana dengan kedalaman 7803 m.

Representasi visual dari sumur ultra-dalam modern dan peralatannya dapat diperoleh dengan contoh salah satu sumur terdalam di dunia. 1-Beiden, dibor di negara bagian Okhlacoma. Kedalaman sumur adalah 9159 m. Pengeboran dimulai pada tahun 1970 dan berlangsung selama 1,5 tahun. Ketinggian rig pengeboran adalah 43,3 m, kapasitas angkat adalah 908 ton, kekuatan drawworks adalah 2000 kW, dan masing-masing dari dua pompa lumpur adalah 1000 kW. Total kapasitas tanah sistem sirkulasi untuk bubur 840 m\ Kepala sumur dilengkapi dengan katup anti-ledakan yang dirancang untuk tekanan 105,5 MPa.

Secara struktural sumur terdiri dari arah poros dengan diameter 0,9 m sampai kedalaman 18 m, penghantar dengan diameter 0,5 m sampai kedalaman 1466 m, pipa casing sampai kedalaman 7130 m dan produksi string. Secara total, sekitar 2.200 ton pipa selubung baja, 1.705 ton semen dan 150 bit berlian digunakan untuk sumur tersebut. Total biaya pengeboran sumur adalah $6 juta.

Pada awal 1975, ada sepuluh sumur di Uni Soviet, yang kedalamannya melebihi 6 km. Ini termasuk Aral-Sorskaya di dataran rendah Kaspia dengan kedalaman 6,8 km, Biikzhalskaya di Azerbaijan dengan kedalaman 6,7 km, Sinevidnaya (7,0 km) dan Shevchenkovskaya (7,52 km) di Ukraina Barat, Burunnaya (7,5 km ) di Kaukasus Utara , dll. Sumur terdalam di dunia, sumur Kola, melintasi garis 12 km.

10. Pengeboran sumur lepas pantai

Saat ini, pangsa minyak yang diekstraksi dari ladang lepas pantai menyumbang sekitar 30 . % dari semua produksi dunia, dan bahkan lebih banyak gas. Bagaimana orang mendapatkan kekayaan ini?

Solusi paling sederhana adalah dengan mendorong tumpukan di perairan dangkal, memasang platform di atasnya, dan rig pengeboran dan peralatan yang diperlukan sudah ditempatkan di atasnya.

Cara lain adalah dengan "memperpanjang" pantai dengan mengisi air dangkal dengan tanah. Jadi, pada tahun 1926, teluk Bibi-Heybat di wilayah Baku diisi dan sebuah ladang minyak dibuat di tempatnya.

Setelah penemuan deposit minyak dan gas dalam jumlah besar di Laut Utara lebih dari setengah abad yang lalu, sebuah proyek berani untuk mengeringkannya lahir. Faktanya adalah bahwa kedalaman rata-rata sebagian besar Laut Utara hampir tidak melebihi 70 m, dan beberapa bagian dasarnya hanya ditutupi oleh lapisan air setinggi empat puluh meter. Oleh karena itu, penulis proyek menganggapnya bijaksana dengan bantuan dua bendungan - melintasi Selat Inggris di wilayah Dover, serta antara Denmark dan Skotlandia (panjang lebih dari 700 km) - untuk memotong sebagian besar Utara Laut dan pompa air dari sana. Untungnya, proyek ini hanya tinggal di atas kertas.

Pada tahun 1949, sumur minyak pertama di Uni Soviet dibor di laut terbuka di Laut Kaspia, 40 km dari pantai. Maka dimulailah penciptaan sebuah kota di atas tumpukan baja, yang disebut "Batu Minyak". Namun, pembangunan jalan layang yang membentang berkilo-kilometer dari pantai sangat mahal. Selain itu, konstruksi mereka hanya mungkin dilakukan di perairan dangkal.

Saat mengebor sumur minyak dan gas di laut dalam dan samudera, secara teknis sulit dan tidak menguntungkan secara ekonomi untuk menggunakan platform stasioner. Untuk kasus ini, telah diciptakan rig pengeboran apung yang mampu mengubah area pengeboran secara mandiri atau dengan bantuan kapal tunda.

Ada platform pengeboran jack-up, platform pengeboran semi-submersible dan platform pengeboran tipe gravitasi.

Platform pengeboran jack-up(Gbr. 29) adalah ponton apung 1 dengan potongan, di atasnya ada rig pengeboran. Ponton memiliki bentuk tiga, empat atau poligonal. Ini menampung peralatan pengeboran dan tambahan, kabin bertingkat dengan kabin untuk kru dan pekerja, pembangkit listrik dan gudang. Kolom dukungan multi-meter 2 dipasang di sudut platform.

Beras. 29. Platform pengeboran jack-up dalam posisi transportasi:

1 - ponton mengambang; 2 - dukungan pengangkatan; 3 - rig pengeboran;

4 - derek putar (kargo); 5 - kompartemen hidup; 6 - landasan helikopter;

7 - portal yang ditinggikan; 8 - dek utama

Pada titik pengeboran dengan dongkrak hidrolik kolom turun, mencapai dasar, beristirahat di tanah dan masuk jauh ke dalamnya, dan platform naik di atas permukaan air. Setelah pengeboran selesai di satu tempat, platform dipindahkan ke tempat lain.

Keandalan pemasangan anjungan pemboran jack-up bergantung pada kekuatan tanah yang membentuk dasar di lokasi pemboran.

Platform pengeboran semi-submersible(Gbr. 30) digunakan pada kedalaman 300 ... 600 m, di mana platform jack-up tidak dapat diterapkan. Mereka tidak beristirahat di dasar laut, tetapi mengapung di atas lokasi pengeboran dengan ponton besar. Platform semacam itu dijaga agar tidak bergerak dengan jangkar seberat 15 ton atau lebih. Tali baja menghubungkannya ke derek otomatis yang membatasi perpindahan horizontal relatif terhadap titik pengeboran.

Beras. 30 Platform pengeboran semi-submersible:

1 - ponton selam; 2 - kolom stabilisasi; 3 - tubuh bagian atas;

4 - rig pengeboran; 5 - derek kargo; 6 - landasan helikopter.

Platform semi-submersible pertama tidak self-propelled, dan mereka dikirim ke area kerja dengan bantuan kapal tunda. Selanjutnya, platform dilengkapi dengan baling-baling yang digerakkan oleh motor listrik dengan total kapasitas 4,5 ribu kW.

Kerugian dari platform semi-submersible adalah kemungkinan pergerakannya relatif terhadap titik pengeboran di bawah pengaruh gelombang.

lebih stabil platform pengeboran tipe gravitasi. Mereka dilengkapi dengan dasar beton yang kuat bertumpu di dasar laut. Basis ini tidak hanya mengakomodasi kolom pemandu untuk pengeboran, tetapi juga sel-reservoir untuk menyimpan minyak yang diproduksi dan bahan bakar diesel yang digunakan sebagai pembawa energi, dan banyak pipa. Elemen dasar dikirim ke lokasi pemasangan dalam bentuk balok besar.

Dasar laut di lokasi platform gravitasi harus disiapkan dengan hati-hati. Bahkan sedikit kemiringan dasar mengancam untuk mengubah rig pengeboran menjadi Menara Miring Pisa, dan adanya tonjolan di bagian bawah dapat menyebabkan perpecahan di pangkalan. Oleh karena itu, sebelum mengatur pengeboran "pada titik", semua batu yang menonjol dihilangkan, dan retakan dan lekukan di bagian bawah ditutup dengan beton.

Semua jenis anjungan pengeboran harus tahan terhadap tekanan gelombang setinggi 30 m, meskipun gelombang tersebut terjadi setiap 100 tahun sekali.

Skema pengeboran umum

Untuk pengeboran sumur minyak dan gas, metode putar eksklusif digunakan. Dengan metode ini, sumur seolah-olah dibor dengan mata bor yang berputar. Partikel batuan yang dibor dibawa ke permukaan oleh aliran sirkulasi fluida pengeboran. Tergantung pada lokasi mesin, pengeboran putar dibagi menjadi: putar ketika mesin berada di permukaan dan menggerakkan bit ke bawah melalui putaran seluruh rangkaian bor dan pengeboran lubang bawah (menggunakan turbin atau bor listrik) ketika mesin terletak dekat dengan bagian bawah lubang di atas bit.

Proses pengeboran terdiri dari operasi berikut:

tersandung (turunnya pipa bor dengan sedikit ke dalam sumur ke bawah dan mengangkatnya dengan bit bekas) dan pengeboran itu sendiri - pekerjaan bit di bagian bawah (penghancuran batu sedikit demi sedikit).

Operasi ini secara berkala terputus untuk menjalankan pipa selubung ke dalam sumur, yang digunakan untuk melindungi dinding sumur dari keruntuhan dan pemisahan cakrawala minyak.

Pada saat yang sama, sejumlah pekerjaan tambahan dilakukan selama proses pengeboran;pengambilan sampel inti, persiapan lumpur pengeboran, penebangan, pengukuran kelengkungan lubang bor, pengujian atau pengembangan sumur untuk tujuan menginduksi aliran minyak, dll.

Siklus konstruksi sumur penuh terdiri dari proses berikut:

satu). Pemasangan menara, peralatan pengeboran, pengaturan situs.

2). proses pengeboran.

empat). Pengungkapan dan pemisahan lapisan (casing running dan cementing).

5) Pengujian sumur untuk aliran masuk minyak atau gas (pengembangan).

6). Pembongkaran peralatan

Diagram skematik umum penempatan peralatan pengeboran di sumur ditunjukkan pada gambar. nomor 1.

Alat pengeboran

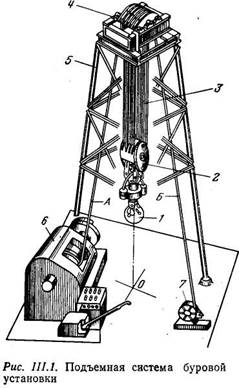

Rig pengeboran.

Rig pengeboran dirancang untuk mengangkat dan menurunkan tali bor dan pipa selubung ke dalam sumur, menahan tali bor selama pengeboran, serta menempatkan di dalamnya sistem perjalanan, pipa bor dan bagian dari peralatan yang diperlukan untuk pengeboran. proses.

Saat mengebor minyak dan gas, derek logam jenis menara dan tiang digunakan. menara tiang digunakan lebih sering daripada yang menara. Mereka lebih mudah dan lebih cepat untuk dipasang, tetapi menara menara lebih menahan beban dan lebih tinggi. Menara lebih sering digunakan di sumur eksplorasi dalam, dan yang tiang digunakan dalam pengeboran produksi.

Rig pengeboran berbeda dalam hal kapasitas beban dan ketinggian. Praktik telah menetapkan bahwa ketika mengebor sumur hingga kedalaman 1200-1300m, disarankan untuk menggunakan menara dengan ketinggian 28m, sumur dengan kedalaman 133-3500m - ketinggian 41-42m, sumur dengan kedalaman lebih dari 3500m - ketinggian 53m atau lebih.

Saat ini, menara tipe tiang berbentuk A banyak digunakan (lihat Gambar No. 1). Mereka terdiri dari dua kolom yang terhubung di bagian atas di blok mahkota dengan ikatan dan dipasang di bagian bawah ke engsel pendukung. Pada jarak tertentu dari engsel, menara memiliki penyangga yang kaku - penyangga.

Drawworks

Drawworks dirancang untuk menurunkan dan menaikkan tali bor, memasang dan melepaskan pipa, menurunkan tali selubung, menahan tali tetap menurut beratnya atau perlahan-lahan menurunkan (memberi makan) selama pengeboran.

Dalam beberapa kasus, drawworks digunakan untuk mentransfer daya dari mesin ke rotor, beban tarik dan pekerjaan bantu lainnya.

Drawwork diproduksi dalam berbagai jenis, berbeda satu sama lain dalam skema dan desain kinematik.

Sistem perjalanan

Sistem kerekan (poly-spast) dari rig pengeboran dirancang untuk mengubah gerakan rotasi drum winch menjadi gerakan translasi (vertikal) kail dan mengurangi beban pada cabang-cabang tali.

Sebuah tali berjalan baja dilewatkan melalui katrol tali dari blok mahkota dan blok perjalanan dalam urutan tertentu, salah satu ujungnya ("mati") melekat pada balok rangka menara, dan yang lainnya, disebut berjalan (terkemuka ) satu, ke drum winch.

Menurut daya dukung dan jumlah cabang tali di peralatan, sistem perjalanan dibagi menjadi beberapa ukuran. Dalam rig pengeboran dengan daya dukung 50-75 ton, digunakan sistem perjalanan dengan jumlah puli 2\3 dan 3\4; dalam instalasi dengan kapasitas angkat 100-300t - sistem perjalanan dengan jumlah katrol 3\4, 4\5, 5\6 dan 6\7. Dalam penunjukan sistem tali-temali, digit pertama menunjukkan jumlah berkas tali dari blok perjalanan, dan yang kedua - jumlah berkas tali dari blok mahkota.

blok mahkota mewakili bingkai di mana as dan penyangga dengan katrol dipasang. Terkadang bingkai dibuat menjadi satu kesatuan dengan bagian atas menara.

blok perjalanan adalah rumah yang dilas di mana katrol dan rakitan bantalan ditempatkan. seperti pada blok mahkota.

Tali perjalanan adalah baja bulat, tali enam baris dari struktur kabel persilangan. Untaian yang dipelintir menjadi tali di sekitar inti organik atau logam terbuat dari baja karbon tinggi dan mangan tinggi berkekuatan tinggi dengan sejumlah kabel dari 19 hingga 37. Dengan mempertimbangkan titik pemasangan ujung tali yang berjalan di arah belitannya pada drum, tali kawat tangan kanan dengan diameter 25 digunakan untuk drawworks , 28, 32, 35, 38 mm. Tali yang paling umum dengan diameter inti organik dan plastik 28 dan 32 mm. Pada kedalaman lebih dari 4000 m, tali inti logam digunakan, yang memiliki kekuatan putus yang meningkat dan kekakuan melintang yang tinggi, yang karenanya ketahanannya terhadap penghancuran meningkat.