Perusahaan Borets memproduksi berbagai macam pompa submersible dengan kapasitas 10 hingga 6128 m 3 /hari dan tekanan 100 hingga 3500 m.

Borets merekomendasikan rentang pengoperasian spesifik untuk semua pompa. Untuk memastikan efisiensi optimal dan TBO maksimum, pompa harus dioperasikan dalam kisaran ini.

Untuk mencapai hasil terbaik dari pengoperasian pompa dalam kondisi sumur nyata dan untuk memenuhi kebutuhan Pelanggan, perusahaan kami menawarkan beberapa jenis rakitan dan desain tahapan pompa.

Pompa boret dapat dioperasikan dalam kondisi sulit, termasuk peningkatan kandungan padatan, kandungan gas, dan suhu cairan yang dipompa. Untuk meningkatkan keandalan operasional saat bekerja dalam kondisi peningkatan pengaruh lingkungan yang abrasif, digunakan pompa kompresi, kompresi tahan abrasi, dan jenis perakitan paket.

Pompa Borets menggunakan tahapan berikut, yang desainnya berbeda satu sama lain:

- ESP adalah tahap kerja dua dukungan.

- ECNMIK adalah tahap dukungan tunggal dengan impeler seimbang dengan hub yang diperpanjang.

- ECNDP adalah tahap dua dukungan yang diproduksi oleh metalurgi serbuk.

Pompa dengan tahapan ECP dicirikan oleh ketahanan yang tinggi terhadap korosi, keausan pada pasangan gesekan dan keausan abrasif air.Selain itu, karena kebersihan saluran aliran impeler panggung, pompa ini telah meningkatkan efisiensi penghematan energi.

Kepala dan alas pompa terbuat dari baja berkekuatan tinggi. Untuk kondisi lubang bawah yang agresif, kepala dan alasnya terbuat dari baja tahan korosi. Saat beroperasi dalam kondisi sulit, pompa dilengkapi dengan bantalan radial yang terbuat dari paduan tungsten karbida, yang mencegah keausan dan getaran radial. Untuk mengoperasikan ESP di lingkungan yang agresif, perusahaan Borets menggunakan lapisan logam tahan korosi dan tahan aus yang diaplikasikan pada bodi dan bagian ujungnya. Lapisan ini memiliki kekerasan dan keuletan yang tinggi, sehingga mencegahnya retak saat peralatan tertekuk selama operasi pengangkatan.

Untuk mengurangi endapan garam dan mencegah korosi pada bagian ESP saat mengoperasikan peralatan di lingkungan kimia yang agresif pada suhu tinggi, perusahaan Borets telah mengembangkan anti garam. lapisan polimer. Pelapisan diterapkan pada tangga, pipa, bagian ujung dan pengencang. Penggunaan pelapis mengurangi endapan kerak pada tahapan pompa, dan juga meningkatkan ketahanan terhadap korosi, bahan kimia, dan aus.

ESP, tergantung pada diameter melintang mesin, secara konvensional dibagi menjadi 3 kelompok: ESP5 (103 mm), ESP5A (117 mm), ESP6 (123 mm). Diameter luar ESP memungkinkannya diturunkan ke dalam sumur dengan diameter internal minimum selubung produksi: ESP5 - 121,7 mm; UETSN5A – 130mm; ESP6 - 144,3mm.

Simbol pompa (versi standar) - ETsNM5 50-1300, di mana

E-drive dari motor submersible; C-sentrifugal; pompa-H; M-modular; 5 - grup pompa (diameter nominal sumur dalam inci); 50 - pasokan, m3/hari; 1300 - kepala, m.

Untuk pompa tahan korosi, huruf “K” ditambahkan sebelum penunjukan grup pompa. Untuk pompa tahan aus, huruf “I” ditambahkan sebelum penunjukan kelompok pompa.

Penunjukan mesin PEDU 45(117), dimana P – kapal selam; ED – motor listrik; kamu – universal; 45 - daya dalam kW; 117 - diameter luar, dalam mm.

Untuk mesin dua bagian, huruf “C” ditambahkan setelah huruf “U”

Simbol proteksi hidrolik: Pelindung 1G-51, kompensator GD-51, dimana

G – perlindungan air; D – diafragma.

Penunjukan ESP "REDA"

Simbol pompa (versi standar) DN-440 (268 tahap).

Seri 387, dimana DN merupakan benda kerja yang terbuat dari NI-RESIST (paduan besi dan nikel); 440 - pasokan dalam barel/hari; 268 - jumlah tahapan kerja; 387 adalah diameter luar casing dalam inci.

Untuk pompa tahan aus setelah laju aliran ARZ (zirkonium tahan abrasi).

Simbol motor listrik 42 HP - tenaga dalam tenaga kuda; 1129 - Tegangan terukur dalam volt; 23 - arus pengenal dalam ampere; seri 456 - diameter luar casing dalam inci.

Simbol proteksi hidrolik: LSLSL dan BSL. L – labirin; B – waduk; P- koneksi paralel; S - koneksi serial.

Alasan kegagalan ESP domestik.

Di NGDU Nizhnesortymskneft, lebih dari setengah (52%) stok operasi dan 54,7% stok sumur produksi dengan ESP berada di ladang Bitemskoe.

Di NGDU, termasuk Kamynskoe, Ulyanovskoe, Bitemskoe, Muryaunskoe, Labatyuganskoe Utara dan ladang lainnya, pada tahun 2013 terdapat 989 kegagalan ESP produksi dalam negeri.

Persentase MTBF adalah:

dari 30 hingga 180 hari - 331 kegagalan ESP (91%)

lebih dari 180 hari - 20 kegagalan ESP (5,5%)

selama setahun - 12 kegagalan ESP (3,5%).

Tabel 2. Penyebab kegagalan ESP dalam negeri dinyatakan dalam persentase.

| Alasan penolakan | Jumlah kegagalan | Persentase |

| pelanggaran kondisi pengoperasian kebocoran pipa, kurangnya pelepasan ESP aliran masuk yang tidak mencukupi perbaikan sistem proteksi utama yang buruk kualitas perbaikan motor motor start-up berkualitas buruk peralatan ESP berkualitas buruk instalasi berkualitas buruk persiapan sumur ESP berkualitas buruk pengoperasian sumur berkualitas buruk pengangkatan yang tidak masuk akal, pasokan listrik tidak stabil, cacat dalam pembuatan kopling kabel, faktor gas tinggi, perbaikan berkualitas buruk dari perangkat perlindungan utama, cacat desain ESP, kerusakan mekanis, kabel, pengotor mekanis, buruk -solusi mematikan berkualitas operasi berkualitas buruk dalam mode periodik pengendapan garam peningkatan konten EHF penurunan isolasi kabel kelengkungan berlebih perbaikan perlindungan sipil berkualitas buruk penurunan isolasi penggerak motor | 0.64 3.8 2.3 5.7 2.8 0.31 7.32 0.64 0.31 0.95 2.54 0.64 0.64 2.8 1.2 0.64 2.22 1.91 8.7 0.64 6.59 9.55 7.32 23.3 0.95 2.3 |

Di ladang Kamynskoe, Ulyanovskoe, Bitemskoe, Muryaunskoe, Severo-Labatyuganskoe dan ladang lainnya, pompa sentrifugal listrik submersible REDA mulai diperkenalkan pada Mei 1995. Saat ini, per 01/01/2013, dana tersebut sumur minyak, dilengkapi dengan ESP "REDA" untuk Kamynskoe, Ulyanovskoe, Bitemskoe, Muryaunskoe, Severo-Labatyuganskoe dan bidang lainnya adalah:

Stok operasi - 735 sumur

Stok operasi - 558 sumur

Dana penghasil produk - 473 sumur

Stok menganggur - 2 sumur

Dana tidak aktif - 2 sumur

Secara persentase, tampilannya seperti ini:

dana bermasalah - 0,85%

dana menganggur - 0,85%

dana tidak aktif - 0,85%

Kedalaman pompa berkisar antara 1700 hingga 2500 meter. DN-1750 dioperasikan dengan laju aliran 155...250 m 3 /hari, dengan tingkat dinamis 1700...2000 meter, DN-1300 dioperasikan dengan laju aliran 127...220 m 3 /hari, dengan tingkat dinamis 1750...2000 meter, DN-1000 dioperasikan dengan laju aliran 77...150 m 3 /hari, dengan tingkat dinamis 1800...2100 meter,

DN-800 dengan debit aliran 52...120 m 3 /hari, dengan debit dinamis 1850...2110 meter, DN-675 dengan debit aliran 42...100 m 3 /hari, dengan debit dinamis 1900 ...2150 meter, DN-610 dengan laju aliran 45...100 m 3 /hari, dengan tingkat dinamis 1900...2100 meter, DN-440 dengan laju aliran 17...37 m 3 /hari , dengan tingkat dinamis 1900...2200 meter.

Suhu di area suspensi ESP 90...125 derajat Celcius. Pemotongan air produksi sumur adalah 0...70%.

Penyebab kegagalan REDA ESP.

Tabel 3. Penyebab kegagalan REDA ESP dinyatakan dalam persentase.

Analisis singkat penyebab kegagalan REDA ESP.

Alasan pertama di antara alasan perbaikan berulang-ulang pada REDA ESP adalah kemacetan karena endapan garam, yang menyumbang 35% dari seluruh perbaikan. Sensitivitas yang lebih besar terhadap penyumbatan garam pada instalasi disebabkan oleh mereka fitur desain. Jelasnya, impeler memiliki jarak bebas yang lebih kecil dan kelengkungan sentrifugal yang lebih besar. Hal ini tampaknya mendorong dan mempercepat proses pengendapan kerak.

Kerusakan mekanis pada kabel hanya dapat disebabkan oleh kesalahan kerja kru kontrol selama operasi pengangkatan. Semua penolakan karena alasan ini terlalu dini.

Kebocoran pipa disebabkan buruknya kualitas pengiriman pipa oleh pabrikan.

Resistansi isolasi kabel berkurang - pada sambungan kabel (burnout), di mana kabel REDALENE tanpa timbal digunakan.

Penurunan aliran masuk disebabkan oleh penurunan tekanan reservoir.

Keenam adalah kegagalan karena peningkatan EHF, tetapi ini tidak berarti bahwa REDA ESP tidak takut terhadap kotoran mekanis. Hal ini dijelaskan oleh fakta bahwa instalasi ESP tersebut dioperasikan di sumur dengan konsentrasi pengotor mekanis yang dapat diterima, dengan kata lain, beroperasi di “ kondisi rumah kaca", Karena biaya instalasi REDA sangat tinggi (lebih dari 5 kali lipat dibandingkan instalasi dalam negeri).

Penurunan tahanan isolasi motor merupakan putusnya listrik pada belitan stator akibat panas berlebih pada motor atau cairan formasi yang masuk ke dalam rongga motor.

Pemberhentian untuk tindakan geologi dan teknis geologi dan teknis (transfer ke pemeliharaan tekanan, untuk rekahan hidrolik, dll.)

Instalasi bertekanan tinggi yang beroperasi pada tingkat dinamis rendah mengidentifikasi masalah pelepasan gas secara praktis dalam kondisi reservoir, yang berdampak negatif pada pengoperasian ESP (yang juga dikonfirmasi oleh pengoperasian ESP domestik bertekanan tinggi), oleh karena itu, di di masa depan, mereka menolak untuk meluncurkan ESP bertekanan tinggi di ladang departemen produksi minyak dan gas "NSN". Pekerjaan saat ini sedang dilakukan untuk menguji selubung aliran balik. Masih terlalu dini untuk membicarakan hasil tes. Layanan teknologi mulai memanfaatkan alat kelengkapan secara lebih luas.

Sebagai kesimpulan, saya ingin mencatat bahwa ESP yang diimpor jauh lebih stabil untuk dioperasikan dalam kondisi sulit. Hal ini terlihat jelas dari hasil perbandingan ESP produksi dalam negeri dan impor. Apalagi keduanya mempunyai kelebihan dan kekurangan masing-masing.

Unit pemompaan batang dalam. Diagram Shsnu, penggerak pompa pendorong baru. Pengoperasian sumur dengan metode lain: GPN, EDP, EVN, ShVNU, dll. Komposisi peralatan. Keuntungan dan kerugian dari metode ekstraksi ini.

Salah satu metode produksi minyak mekanis yang paling umum saat ini adalah metode pemompaan batang, yang didasarkan pada penggunaan unit pemompaan batang lubang bawah (SSPU) untuk mengangkat cairan dari sumur minyak.

USSHN (Gbr. 13) terdiri dari mesin pompa, peralatan kepala sumur, tali pipa yang digantung pada pelat muka, tali batang pengisap, pompa batang pengisap (SRP) tipe yang dimasukkan atau tidak dimasukkan.

Pompa lubang bor digerakkan oleh mesin pemompa. Gerak putaran yang diterima dari mesin melalui gearbox, mekanisme engkol dan penyeimbang diubah menjadi gerak bolak-balik yang diteruskan ke pendorong. pompa dengan baik digantung pada batang. Hal ini memastikan bahwa cairan naik dari sumur ke permukaan.

Prinsip operasi

Pompa sumur dalam konvensional, menurut prinsip operasinya, diklasifikasikan sebagai pompa pendorong aksi tunggal. Di bawah ini adalah diagram proses pemompaan pompa sumur dalam(Gbr. 14). Situasi awal: pompa dan pipa terisi cairan. Plunger berada pada titik mati atas O.T.; katup pendorong tertutup. Beban kolom cairan di atas pompa diambil oleh batang pengisap. Ketika aliran cairan dari bawah melalui katup hisap berhenti, katup ini menutup karena pengaruh gravitasi. Silinder terisi seluruhnya atau sebagian dengan cairan. Ketika pendorong direndam dalam cairan ini, katup pendorong terbuka dan seluruh beban cairan jatuh ke katup hisap dan, akibatnya, ke pipa (Gbr. 14a).

Dengan gerakan pendorong lebih jauh ke bawah (Gbr. 14b), batang atas direndam dalam kolom cairan, menggantikan volume yang sesuai, yang dimasukkan ke dalam pipa. Dalam hal menggunakan pendorong yang diameternya sama dengan atau kurang dari diameter batang atas, cairan disuplai ke dalam pipa hanya selama gerakan pendorong ke bawah, sedangkan ketika pendorong bergerak ke atas, kolom cairan dikumpulkan kembali. . Segera setelah pendorong mulai bergerak ke atas, katup pendorong menutup; Beban fluida kembali ditransfer ke batang pengisap. Jika tekanan reservoir melebihi tekanan silinder, katup hisap terbuka saat pendorong bergerak menjauhi titik mati bawah U.T. (Gbr. 14c). Aliran fluida dari formasi ke dalam silinder bebas tekanan berlanjut hingga gerakan ke atas dari pendorong berakhir pada posisi O.T. (Gbr. 14d). Bersamaan dengan naiknya kolom cairan di atas pendorong, jumlah cairan yang sama terhisap. Namun dalam praktiknya, siklus kerja pompa biasanya lebih kompleks daripada yang ditunjukkan dalam diagram sederhana ini. Pengoperasian pompa sangat bergantung pada ukuran ruang berbahaya, rasio gas-cair dan viskositas media yang dipompa.

Selain itu, getaran tali pipa dan batang pengisap akibat perubahan beban kolom cairan secara terus menerus, dan getaran katup juga mempengaruhi siklus pemompaan.

Diagram instalasi ESP

Instalasi ESP rumit sistem teknis dan, terlepas dari prinsip pengoperasian pompa sentrifugal yang terkenal, pompa ini adalah sekumpulan elemen yang desainnya asli. Diagram skema ESP ditunjukkan pada Gambar. 6.1. Instalasi terdiri dari dua bagian: permukaan dan submersible. Bagian dasar meliputi autotransformator 1; stasiun kendali 2; kadang-kadang drum kabel 3 dan peralatan kepala sumur 4. Bagian submersible mencakup tali pipa 5, di mana unit submersible diturunkan ke dalam sumur; kabel listrik tiga inti lapis baja 6, yang melaluinya tegangan suplai disuplai ke motor listrik submersible dan dipasang ke tali pipa dengan klem khusus 7.

Unit submersible terdiri dari pompa sentrifugal multistage 8, dilengkapi dengan jaring penerima 9 dan katup periksa 10. Termasuk dalam kit instalasi kapal selam terdapat katup pembuangan 11 yang melaluinya cairan dialirkan dari pipa ketika instalasi diangkat. Di bagian bawah, pompa diartikulasikan dengan unit pelindung hidrolik (pelindung) 12, yang selanjutnya diartikulasikan dengan motor listrik submersible 13. Di bagian bawah, motor listrik 13 memiliki kompensator 14.

Cairan memasuki pompa melalui jaring yang terletak di bagian bawahnya. Jaring menyediakan filtrasi cairan formasi. Pompa menyuplai cairan dari sumur ke pipa.

Instalasi ESP di Rusia dirancang untuk sumur dengan casing string dengan diameter 127, 140, 146 dan 168 mm. Untuk kolom selubung Dalam ukuran 146 dan 168 mm, unit submersible tersedia dalam dua ukuran. Satu dirancang untuk sumur dengan diameter internal terkecil (menurut Gost) selubung. Dalam hal ini, unit ESP juga memiliki diameter yang lebih kecil, dan akibatnya, karakteristik pengoperasian (tekanan, aliran, efisiensi) yang lebih kecil.

Beras. 6.1. Diagram skema ESP:

1 - transformator otomatis; 2 - stasiun kendali; 3 - drum kabel; 4 - peralatan kepala sumur; 5 - kolom pipa; 6 - kabel listrik lapis baja; 7 - klem kabel; 8 - pompa sentrifugal multitahap submersible; 9 - layar pemasukan pompa; 10 - katup periksa; 11 - katup pembuangan; 12 - unit proteksi hidrolik (pelindung); 13 - motor listrik submersible; 14 - kompensator

Setiap instalasi memiliki kodenya sendiri, misalnya UETSN5A-500-800, yang mengadopsi sebutan berikut: nomor (atau angka dan huruf) setelah ESP menunjukkan diameter internal terkecil yang diizinkan dari casing yang dapat digunakan untuk menurunkannya, angka "4" sama dengan diameter 112 mm, angka "5" sama dengan 122 mm, "5A" - 130 mm, "6" - 144 mm dan "6A" - 148 mm; angka kedua dari kode menunjukkan aliran nominal pompa (dalam m 3 / sUt) dan angka ketiga menunjukkan perkiraan tekanan dalam m Nilai aliran dan tekanan diberikan untuk pengoperasian di atas air.

Dalam beberapa tahun terakhir, jangkauan unit pompa sentrifugal yang diproduksi telah berkembang secara signifikan, yang juga tercermin dalam kode peralatan yang diproduksi. Jadi, instalasi ESP yang diproduksi oleh ALNAS (Almetyevsk, Tatarstan) memiliki huruf kapital "A" pada kode setelah tulisan "ESP", dan instalasi Pabrik Mekanik Lebedyansky (JSC Lemaz, Lebedyan, wilayah Kursk) memiliki huruf kapital. huruf “L” sebelum tulisan “ESP”. Pemasangan pompa sentrifugal dengan desain impeller dua penyangga, dimaksudkan untuk pemilihan fluida formasi dengan pengotor mekanis dalam jumlah besar, diberi kode “2” setelah huruf “L” dan sebelum tulisan ESP (untuk pompa Lemaz) , huruf “D” setelah tulisan “ESP” (untuk pompa JSC “Borets”), huruf “A” sebelum nomor ukuran pemasangan (untuk pompa ALNAS). Desain ESP yang tahan korosi ditandai dengan huruf “K” di akhir kode pemasangan, dan desain tahan panas dengan huruf “T”. Desain impeller dengan tambahan bilah pusaran pada cakram belakang (Novomet, Perm) memiliki huruf VNNP pada kode pompa.

6.3. Komponen utama instalasi ESP, tujuan dan karakteristiknya

Pompa sentrifugal lubang bawah

Pompa sentrifugal downhole adalah mesin multistage. Hal ini terutama disebabkan oleh rendahnya nilai tekanan yang diciptakan oleh satu tahap (impeller dan guide vane). Pada gilirannya, nilai tekanan kecil dari satu tahap (dari 3 hingga 6-7 m kolom air) ditentukan oleh nilai kecil dari diameter luar impeler, dibatasi oleh diameter dalam selubung dan dimensi. peralatan downhole yang digunakan - kabel, motor submersible, dll.

Desain yang bagus pompa sentrifugal bisa biasa dan tahan aus, serta meningkatkan ketahanan terhadap korosi. Diameter dan komposisi komponen pompa pada dasarnya sama untuk semua versi pompa.

Pompa sentrifugal downhole konvensional dirancang untuk mengekstraksi cairan dari sumur dengan kadar air hingga 99%. Pengotor mekanis dalam cairan yang dipompa tidak boleh melebihi 0,01% massa (atau 0,1 g/l), dan kekerasan pengotor mekanis tidak boleh melebihi 5 poin Mohs; hidrogen sulfida - tidak lebih dari 0,001%. Menurut persyaratan spesifikasi teknis pabrikan, kandungan gas bebas pada saluran masuk pompa tidak boleh melebihi 25%.

Pompa sentrifugal tahan korosi dirancang untuk beroperasi ketika fluida formasi yang dipompa mengandung hidrogen sulfida hingga 0,125% (hingga 1,25 g/l). Desain tahan aus memungkinkan Anda memompa keluar cairan yang mengandung kotoran mekanis hingga 0,5 g/l.

Anak tangga tersebut ditempatkan pada lubang badan silinder setiap bagian. Satu bagian pompa dapat menampung 39 hingga 200 tahap, tergantung pada ketinggian pemasangannya. Jumlah stage pada pompa maksimal mencapai 550 buah.

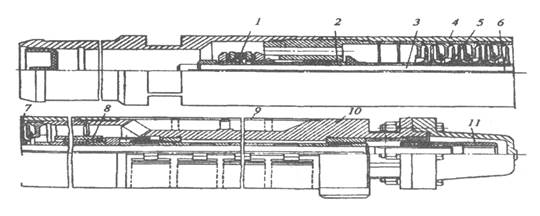

Beras. 6.2. Diagram pompa sentrifugal lubang bawah:

1 - cincin dengan segmen; 2,3- mesin cuci halus; 4,5- mesin cuci peredam kejut; 6 - dukungan teratas; 7 - dukungan lebih rendah; 8 - cincin pegas penyangga poros; 9 - selongsong pengatur jarak; 10 -basis; 11 - kopling splined.

ESP modular

Untuk membuat pompa sentrifugal lubang bor bertekanan tinggi, perlu dipasang banyak tahapan (hingga 550) di dalam pompa. Namun, pompa tersebut tidak dapat ditempatkan dalam satu wadah, karena panjang pompa tersebut (15-20 m) mempersulit transportasi, pemasangan di sumur, dan pembuatan wadah tersebut.

Pompa bertekanan tinggi terdiri dari beberapa bagian. Panjang badan pada setiap bagian tidak lebih dari 6 m, bagian-bagian badan dari masing-masing bagian dihubungkan dengan flensa dengan baut atau stud, dan poros dengan kopling splined. Setiap bagian pompa memiliki penyangga poros aksial atas, poros, penyangga poros radial, dan tangga. Hanya bagian bawah yang memiliki jaring penerima. Kepala pancing - hanya bagian atas pompa. Bagian pompa bertekanan tinggi bisa lebih pendek dari 6 m (biasanya panjang badan pompa adalah 3,4 dan 5 m), tergantung pada jumlah tahapan yang perlu ditempatkan di dalamnya.

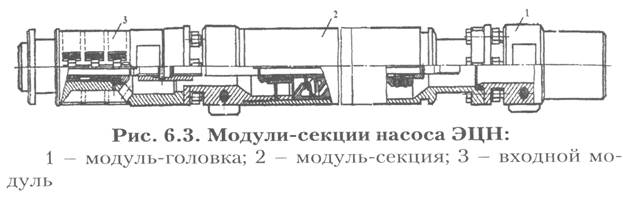

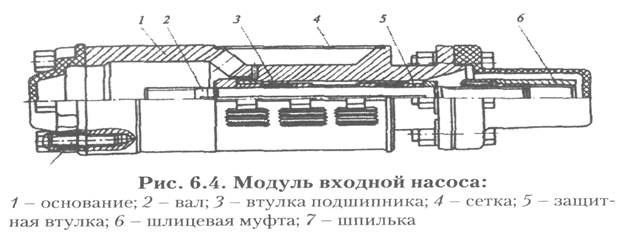

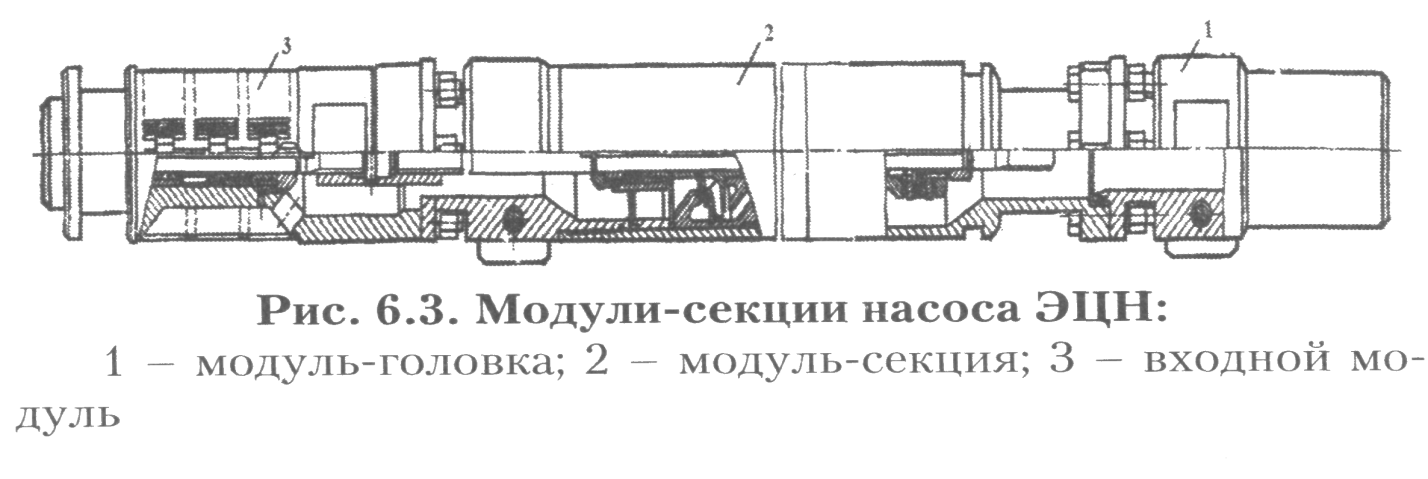

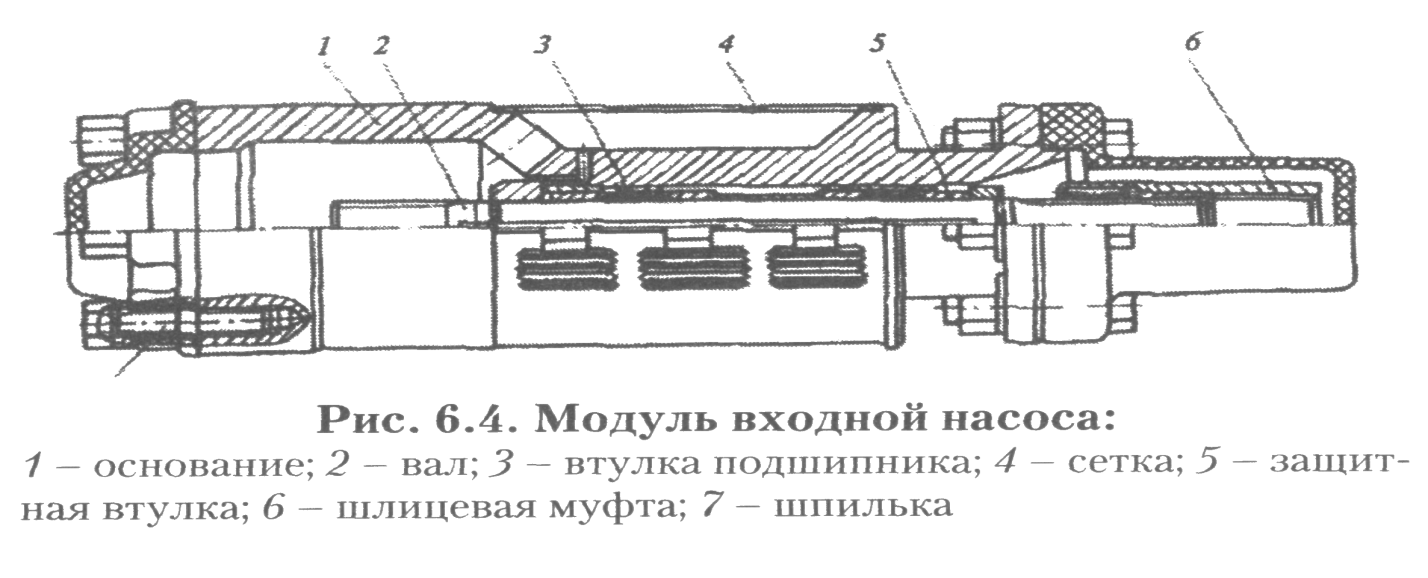

Pompa terdiri dari modul saluran masuk (Gbr. 6.4), modul bagian (modul bagian) (Gbr. 6.3), modul kepala (Gbr. 6.3), katup periksa, dan katup pembuangan.

Jumlah bagian modul dalam pompa dapat dikurangi dengan melengkapi unit submersible dengan mesin dengan daya yang diperlukan.

Sambungan antara modul dan modul masukan ke motor berbentuk flensa. Sambungan (kecuali sambungan modul masukan ke mesin dan modul masukan ke pemisah gas) ditutup dengan cincin karet. Penyambungan poros-poros bagian modul satu sama lain, bagian modul dengan poros modul masukan, poros modul masukan dengan poros pelindung hidrolik mesin dilakukan dengan menggunakan kopling splined.

Poros bagian modul semua kelompok pompa, yang memiliki panjang selubung yang sama yaitu 3,4 dan 5 m, disatukan. Untuk melindungi kabel dari kerusakan selama operasi pengangkatan, rusuk baja yang dapat dilepas terletak di dasar modul bagian dan modul kepala. Desain pompa memungkinkan, tanpa pembongkaran tambahan, penggunaan modul pemisah gas pompa, yang dipasang antara modul input dan modul bagian.

Karakteristik teknis dari beberapa ukuran standar ESP untuk produksi minyak, diproduksi oleh perusahaan Rusia menurut spesifikasi teknis disajikan pada tabel 6.1 dan gambar. 6.6.

Praktek instalasi yang paling banyak digunakan adalah pompa sentrifugal listrik.

Instalasi pompa sentrifugal submersible dirancang untuk memompa keluar

ESP meliputi: peralatan di atas tanah dan bawah tanah.

Peralatan bawah tanah meliputi: - perakitan unit sentrifugal listrik; - kolom pipa pompa dan kabel.

Peralatan permukaan terdiri dari peralatan kepala sumur, stasiun kendali dan trafo.

Beras. 1. 1 – mesin; 2 – kabel; 3 – perlindungan air; 4 – Pompa ESP 5.6 – katup periksa dan pembuangan; 7 – peralatan kepala sumur; 8 – transformator otomatis; 9 – stasiun kendali; 10 – tabung; 11 – modul hisap.

Prinsip operasi: Unit sentrifugal listrik diturunkan ke dalam sumur pada pipa. Terdiri dari tiga bagian utama yang terletak pada satu poros vertikal: pompa sentrifugal multistage, motor listrik (SEM) dan pelindung yang melindungi motor listrik dari penetrasi cairan dan memberikan pelumasan jangka panjang pada pompa dan motor. Arus untuk menggerakkan motor listrik disuplai melalui kabel datar tiga inti, yang diturunkan bersama dengan tali pipa dan diikatkan padanya dengan klem besi tipis (ikat pinggang).

Trafo dirancang untuk mengkompensasi penurunan tegangan pada kabel yang menyuplai arus ke motor. Dengan menggunakan stasiun kontrol, mesin dikontrol secara manual, unit dimatikan secara otomatis ketika pasokan cairan dihentikan, perlindungan nol, perlindungan terhadap kelebihan beban dan unit dimatikan jika terjadi korsleting. Selama pengoperasian unit, pompa arus sentrifugal menyedot cairan melalui filter yang dipasang di saluran masuk pompa dan memaksanya melalui pipa pompa ke permukaan. Tergantung pada tekanannya, mis. ketinggian pengangkatan cairan, pompa dengan jumlah tahapan berbeda digunakan.

28. Jenis pompa tanpa batang lainnya

Pompa sekrup – pompa submersible yang digerakkan oleh motor listrik; Cairan dalam pompa bergerak karena putaran rotor-sekrup. Pompa jenis ini sangat efektif ketika mengekstraksi minyak dengan viskositas tinggi dari sumur.

Hidropiston pompa adalah pompa submersible yang digerakkan oleh aliran cairan yang disuplai ke sumur dari permukaan oleh unit pompa. Dalam hal ini, dua baris pipa konsentris dengan diameter 63 dan 102 mm diturunkan ke dalam sumur. Pompa diturunkan ke dalam sumur di dalam pipa berdiameter 63 mm dan ditekan dengan tekanan cairan pada dudukan yang terletak di ujung pipa ini. Cairan yang keluar dari permukaan menggerakkan piston mesin, dan bersamaan dengan itu piston pompa. Piston pompa memompa keluar cairan dari sumur dan, bersama-sama fluida kerja mengirimkannya melalui ruang interpipe ke permukaan.

Pompa diafragma - pompa tipe volumetrik, dimana perubahan volume ruang pompa terjadi karena deformasi salah satu dindingnya, dibuat dalam bentuk pelat elastis - diafragma. Karena kenyataan bahwa bagian yang bergerak dari mekanisme penggerak D. n. tidak bersentuhan dengan media yang dipompa, D. no. juga digunakan untuk memompa keluar cairan yang terkontaminasi zat mekanis abrasif. kotoran. Diafragma terbuat dari karet (termasuk karet bertulang) dan bahan elastis lainnya, serta paduan tahan karat. Mereka berbentuk (kebanyakan) pelat bergelombang atau bellow.

Instalasi pompa sentrifugal submersible dirancang untuk memompa keluar

sumur minyak, termasuk formasi miring yang mengandung fluida

minyak, air dan gas, serta kotoran mekanis. Tergantung pada kuantitas

berbagai komponen yang terkandung dalam cairan yang dipompa, pompa

Instalasi memiliki desain standar dan peningkatan ketahanan terhadap korosi dan aus.

Pompa sentrifugal lubang bawah

Pompa sentrifugal downhole adalah mesin multistage. Hal ini terutama disebabkan oleh rendahnya nilai tekanan yang diciptakan oleh satu tahap (impeller dan guide vane). Pada gilirannya, nilai tekanan kecil dari satu tahap (dari 3 hingga 6-7 m kolom air) ditentukan oleh nilai kecil dari diameter luar impeler, dibatasi oleh diameter dalam selubung dan dimensi. peralatan downhole yang digunakan - kabel, motor submersible, dll.

Desain pompa sentrifugal lubang bor bisa konvensional dan tahan aus, serta meningkatkan ketahanan terhadap korosi. Diameter dan komposisi komponen pompa pada dasarnya sama untuk semua versi pompa.

Pompa sentrifugal downhole konvensional dirancang untuk mengekstraksi cairan dari sumur dengan kadar air hingga 99%. Pengotor mekanis dalam cairan yang dipompa tidak boleh melebihi 0,01% massa (atau 0,1 g/l), dan kekerasan pengotor mekanis tidak boleh melebihi 5 poin Mohs; hidrogen sulfida - tidak lebih dari 0,001%. Menurut persyaratan spesifikasi teknis pabrikan, kandungan gas bebas pada saluran masuk pompa tidak boleh melebihi 25%.

Pompa sentrifugal tahan korosi dirancang untuk beroperasi ketika fluida formasi yang dipompa mengandung hidrogen sulfida hingga 0,125% (hingga 1,25 g/l). Desain tahan aus memungkinkan Anda memompa keluar cairan yang mengandung kotoran mekanis hingga 0,5 g/l.

Anak tangga tersebut ditempatkan pada lubang badan silinder setiap bagian. Satu bagian pompa dapat menampung 39 hingga 200 tahap, tergantung pada ketinggian pemasangannya. Jumlah stage pada pompa maksimal mencapai 550 buah.

Beras. 6.2. Diagram pompa sentrifugal lubang bawah:

1 - cincin dengan segmen; 2,3- mesin cuci halus; 4,5- mesin cuci peredam kejut; 6 - dukungan teratas; 7 - dukungan lebih rendah; 8 - cincin pegas penyangga poros; 9 - selongsong pengatur jarak; 10 -basis; 11 - kopling splined.

ESP modular

Untuk membuat pompa sentrifugal lubang bor bertekanan tinggi, perlu dipasang banyak tahapan (hingga 550) di dalam pompa. Namun, pompa tersebut tidak dapat ditempatkan dalam satu wadah, karena panjang pompa tersebut (15-20 m) mempersulit transportasi, pemasangan di sumur, dan pembuatan wadah tersebut.

Pompa bertekanan tinggi terdiri dari beberapa bagian. Panjang badan pada setiap bagian tidak lebih dari 6 m, bagian-bagian badan dari masing-masing bagian dihubungkan dengan flensa dengan baut atau stud, dan poros dengan kopling splined. Setiap bagian pompa memiliki penyangga poros aksial atas, poros, penyangga poros radial, dan tangga. Hanya bagian bawah yang memiliki jaring penerima. Kepala pancing - hanya bagian atas pompa. Bagian pompa bertekanan tinggi bisa lebih pendek dari 6 m (biasanya panjang badan pompa adalah 3,4 dan 5 m), tergantung pada jumlah tahapan yang perlu ditempatkan di dalamnya.

Pompa terdiri dari modul saluran masuk (Gbr. 6.4), modul bagian (modul bagian) (Gbr. 6.3), modul kepala (Gbr. 6.3), katup periksa, dan katup pembuangan.

Jumlah bagian modul dalam pompa dapat dikurangi dengan melengkapi unit submersible dengan mesin dengan daya yang diperlukan.

Sambungan antara modul dan modul masukan ke motor berbentuk flensa. Sambungan (kecuali sambungan modul masukan ke mesin dan modul masukan ke pemisah gas) ditutup dengan cincin karet. Penyambungan poros-poros bagian modul satu sama lain, bagian modul dengan poros modul masukan, poros modul masukan dengan poros pelindung hidrolik mesin dilakukan dengan menggunakan kopling splined.

Poros bagian modul semua kelompok pompa, yang memiliki panjang selubung yang sama yaitu 3,4 dan 5 m, disatukan. Untuk melindungi kabel dari kerusakan selama operasi pengangkatan, rusuk baja yang dapat dilepas terletak di dasar modul bagian dan modul kepala. Desain pompa memungkinkan, tanpa pembongkaran tambahan, penggunaan modul pemisah gas pompa, yang dipasang antara modul input dan modul bagian.

Karakteristik teknis dari beberapa ukuran standar ESP untuk produksi minyak, yang diproduksi oleh perusahaan Rusia sesuai dengan spesifikasi teknis, disajikan pada Tabel 6.1 dan Gambar. 6.6.

Karakteristik tekanan ESP, seperti dapat dilihat pada gambar di atas, dapat berupa karakteristik cabang kiri jatuh (pompa laju rendah), turun secara monoton (terutama untuk instalasi laju sedang), atau dengan tanda variabel dari turunannya. Pompa aliran tinggi umumnya memiliki karakteristik ini.

Karakteristik daya dari hampir semua ESP memiliki aliran minimum nol (yang disebut “mode katup tertutup”), yang memerlukan penggunaan katup periksa pada rangkaian pipa di atas pompa.

Bagian kerja dari karakteristik ESP yang direkomendasikan oleh pabrikan seringkali tidak sesuai dengan bagian kerja dari karakteristik yang ditentukan oleh metode konstruksi pompa umum. Dalam kasus terakhir, batas bagian kerja dari karakteristik adalah nilai umpan dalam (0,7-0,75) Qo dan (1.25-1.3Q 0, dimana Q 0 adalah aliran pompa pada mode operasi optimal, yaitu pada nilai efisiensi maksimum. Motor selam

Motor listrik submersible (SEM) adalah motor yang dirancang khusus dan merupakan motor dua kutub asinkron arus bolak-balik dengan rotor sangkar tupai. Mesin diisi dengan oli dengan viskositas rendah, yang berfungsi melumasi bantalan rotor dan menghilangkan panas ke dinding rumah mesin, dicuci oleh aliran produk sumur.

Ujung atas poros motor listrik digantung pada tumit geser. Rotor motor berbentuk bagian; bagian-bagian tersebut dirakit pada poros motor, terbuat dari pelat besi transformator dan memiliki alur di mana batang aluminium dimasukkan, dihubung pendek di kedua sisi bagian dengan cincin konduktif. Di antara bagian-bagian tersebut, poros bertumpu pada bantalan. Sepanjang keseluruhannya, poros motor listrik mempunyai lubang untuk sirkulasi oli di dalam mesin, yang juga dialirkan melalui alur stator. Ada filter oli di bagian bawah mesin.

Panjang dan diameter mesin menentukan tenaganya. Kecepatan putaran poros motor tergantung pada frekuensi arus; pada frekuensi AC 50 Hz, kecepatan sinkronnya 3000 rpm. Motor listrik submersible diberi tanda yang menunjukkan daya (dalam kW) dan diameter luar rumahan (mm), misalnya motor listrik submersible SED 65-117 dengan daya 65 kW dan diameter luar 117 mm. Daya motor listrik yang dibutuhkan bergantung pada aliran dan tekanan pompa sentrifugal submersible dan bisa mencapai ratusan kW.

Motor listrik submersible modern dilengkapi dengan sistem sensor untuk tekanan, suhu, dan parameter lainnya, yang dicatat pada kedalaman penurunan unit, dengan transmisi sinyal melalui kabel listrik ke permukaan (stasiun kendali).

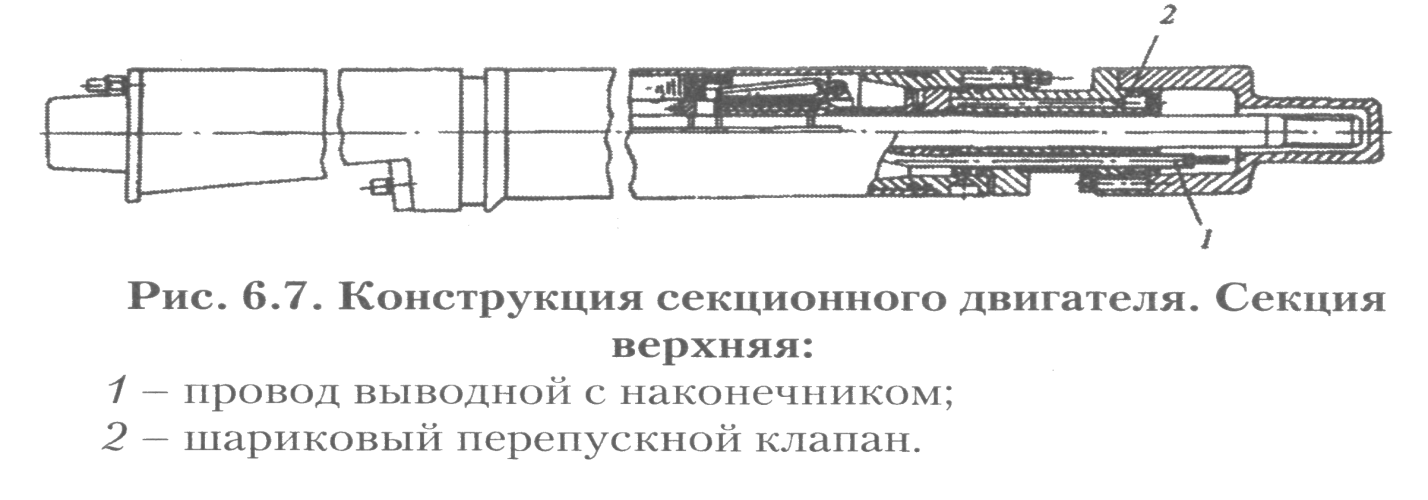

Motor dengan daya lebih dari 180 kW dengan diameter 123 mm, lebih dari 90 kW dengan diameter 117 mm, 63 kW dengan diameter 103 mm dan daya 45 kW dengan diameter 96 mm merupakan motor penampang.

Motor sectional terdiri dari bagian atas dan bawah, yang dihubungkan ketika motor dipasang di dalam sumur. Setiap bagian terdiri dari stator dan rotor, yang strukturnya mirip dengan motor listrik satu bagian. Sambungan listrik bagian-bagian satu sama lain bersifat serial, internal dan dilakukan dengan menggunakan 3 ujung. Penyegelan sambungan dipastikan dengan segel saat menyambung bagian-bagian tersebut.

Untuk meningkatkan aliran dan tekanan tahap kerja pompa sentrifugal digunakan pengatur kecepatan. Pengontrol kecepatan memungkinkan untuk memompa media dalam rentang volume yang lebih luas daripada yang mungkin dilakukan pada kecepatan konstan, serta untuk melakukan start terkontrol yang mulus dari motor asinkron submersible dengan membatasi arus awal pada tingkat tertentu. Hal ini meningkatkan keandalan ESP dengan mengurangi beban listrik pada kabel dan belitan motor saat unit dihidupkan, dan juga meningkatkan kondisi pengoperasian formasi saat memulai sumur. Peralatan ini juga memungkinkan, dalam kombinasi dengan sistem telemetri yang dipasang di ESP, untuk mempertahankan tingkat dinamis tertentu di dalam sumur.

Salah satu cara untuk mengatur kecepatan rotor ESP adalah dengan mengatur frekuensi arus listrik yang menyuplai motor submersible.

Stasiun kendali dilengkapi dengan peralatan untuk memastikan metode kendali ini produksi Rusia SURS-1 dan IRBI 840.

Perlindungan air

Untuk meningkatkan kinerja motor listrik submersible, pengoperasian pelindung hidrauliknya yang andal sangat penting, melindungi motor listrik dari cairan formasi yang masuk ke rongga internalnya dan mengkompensasi perubahan volume oli di mesin selama pemanasan dan pendinginan, serta ketika oli bocor melalui elemen struktur yang bocor. Cairan reservoir yang masuk ke motor listrik mengurangi sifat insulasi oli dan menembus insulasi. kabel berliku dan menyebabkan korsleting pada belitan. Selain itu, pelumasan bantalan poros mesin menurun.

Saat ini di ladang Federasi Rusia Perlindungan hidrolik tipe G banyak digunakan.

Perlindungan hidrolik tipe G terdiri dari dua unit perakitan utama: pelindung dan kompensator.

Volume utama unit proteksi hidrolik, yang dibentuk oleh kantong elastis, diisi dengan oli cair. Melalui katup periksa, permukaan luar kantong merasakan tekanan sumur produksi pada kedalaman penurunan unit submersible. Jadi, di dalam kantong elastis berisi minyak cair, tekanannya sama dengan tekanan pencelupan. Untuk menciptakan tekanan berlebih di dalam tas ini pada poros tapak

ada turbin. Minyak cair melalui sistem saluran dibawah tekanan berlebih memasuki rongga internal motor listrik, yang mencegah produk sumur memasuki motor listrik.

Kompensator dirancang untuk mengkompensasi volume oli di dalam mesin saat penggantian rezim suhu motor listrik (pemanas dan pendingin) dan merupakan kantong elastis berisi oli cair dan terletak di dalam housing. Badan kompensator mempunyai lubang-lubang yang menghubungkan permukaan luar kantong dengan sumur. Rongga bagian dalam tas dihubungkan ke motor listrik, dan rongga luar dihubungkan ke sumur. Saat oli mendingin, volumenya berkurang, dan cairan sumur, melalui lubang di rumah kompensator, memasuki celah antara permukaan luar kantong dan dinding bagian dalam rumah kompensator, sehingga menciptakan kondisi untuk pengisian penuh rongga internal. motor listrik submersible dengan oli. Ketika oli di motor listrik memanas, volumenya meningkat dan oli mengalir ke rongga bagian dalam kantong kompensator; dalam hal ini, cairan sumur berasal dari celah antara permukaan luar kantong dan Permukaan dalam perumahannya diperas melalui lubang ke dalam sumur.

Semua rumah elemen unit submersible dihubungkan satu sama lain melalui flensa dengan kancing. Poros pompa submersible, unit pelindung hidrolik dan motor listrik submersible dihubungkan satu sama lain melalui kopling splined.

Dengan demikian, unit submersible ESP adalah seperangkat perangkat listrik, mekanik, dan hidrolik kompleks dengan keandalan tinggi, yang membutuhkan personel berkualifikasi tinggi.

Periksa dan buang katup

Periksa katup berfungsi untuk mencegah putaran terbalik ( mode turbin) dari rotor pompa di bawah pengaruh kolom cairan dalam rangkaian pipa selama penghentian dan memfasilitasi penyalaan kembali unit pompa. Penghentian unit submersible terjadi karena berbagai alasan: pemadaman listrik karena kecelakaan pada saluran listrik; shutdown karena aktivasi proteksi motor; shutdown secara berkala

operasi, dll. Ketika unit submersible dihentikan (tidak diberi energi), kolom cairan dari pipa mulai mengalir melalui pompa ke dalam sumur, memutar poros pompa (dan juga poros motor submersible) ke arah yang berlawanan. Jika pasokan listrik dipulihkan selama periode ini, motor mulai berputar ke arah depan, mengatasi gaya yang sangat besar. Arus start motor pada saat ini dapat melebihi batas yang diperbolehkan, dan jika proteksi tidak berfungsi maka motor listrik akan mati. Katup pembuangan dirancang untuk mengalirkan cairan dari tali pipa saat unit pompa diangkat dari sumur. Katup periksa disekrup ke modul kepala pompa, dan katup pembuangan disekrup ke badan katup periksa. Diperbolehkan memasang katup di atas pompa tergantung pada kandungan gas di jaringan modul saluran masuk pompa.

Dalam hal ini, katup harus ditempatkan di bawah sambungan kabel utama dengan kabel ekstensi, karena jika tidak, dimensi melintang unit pompa akan melebihi batas yang diizinkan.

Katup periksa pompa 5 dan 5A dirancang untuk aliran apa pun, grup 6 - untuk aliran hingga 800 m 3 /hari inklusif. Secara struktural, keduanya identik dan memiliki kopling berulir dan pipa halus pompa-kompresor dengan diameter 73 mm. Katup periksa untuk pompa grup 6, dirancang untuk laju aliran lebih dari 800 m 3 /hari, memiliki ulir kopling dan pipa halus dengan diameter 89 mm.

Katup pembuangan memiliki desain ulir yang sama dengan katup periksa. Pada prinsipnya, katup pembuangan adalah sambungan ke dinding samping di mana tabung perunggu pendek (pas), disegel di ujung dalam, dimasukkan secara horizontal. Lubang pada katup ini dibuka dengan menggunakan batang logam berdiameter 35 mm dan panjang 650 mm, dijatuhkan ke dalam pipa dari permukaan. Batang, mengenai fitting, mematahkannya pada titik pemotongan dan membuka lubang di katup. Akibatnya, cairan mengalir ke rangkaian produksi. Penggunaan katup pembuangan seperti itu tidak disarankan jika pemasangannya menggunakan babi untuk membersihkan parafin dari pipa. Jika kawat tempat pengikis diturunkan putus, jatuh dan merusak fitting, terjadi aliran cairan secara spontan ke dalam sumur, yang menyebabkan perlunya mengangkat unit. Oleh karena itu mereka menggunakan katup berdarah dan jenis lainnya, didorong oleh peningkatan tekanan di dalam pipa, tanpa menurunkan batang logam.

transformator

Trafo dirancang untuk memberi daya pada instalasi pompa sentrifugal submersible dari jaringan arus bolak-balik dengan tegangan 380 atau 6000 V dengan frekuensi 50 Hz. Trafo menaikkan tegangan sehingga motor pada masukan belitan mempunyai tegangan pengenal tertentu. Tegangan pengoperasian motor adalah 470-2300 V. Selain itu, pengurangan tegangan pada kabel panjang juga diperhitungkan (dari 25 menjadi 125 V/km).

Trafo terdiri dari inti magnet, belitan tegangan tinggi (HV) dan tegangan rendah (LV), tangki, penutup dengan input dan ekspander dengan pengering udara, dan sakelar. Transformer dibuat dengan pendingin oli alami. Mereka dirancang untuk pemasangan di luar ruangan. Pada belitan trafo sisi tinggi terdapat 5-10 tap yang memberikan tegangan optimal pada motor listrik. Pengisian oli trafo mempunyai tegangan tembus 40 kV.

Stasiun kendali

Stasiun kendali dirancang untuk mengontrol pengoperasian dan melindungi ESP dan dapat beroperasi dalam mode manual dan otomatis. Stasiun ini dilengkapi dengan sistem kontrol dan pengukuran yang diperlukan, mesin otomatis, semua jenis relai (relai waktu maksimum, minimum, menengah, dll.). Jika terjadi situasi darurat, sistem proteksi yang sesuai diaktifkan dan instalasi dimatikan.

Stasiun kendali dibuat dalam kotak logam dan dapat dipasang di luar ruangan, tetapi sering kali ditempatkan di bilik khusus.

Jalur kabel

Jalur kabel dirancang untuk menyuplai listrik dari permukaan bumi (dari perangkat lengkap dan stasiun kendali) ke motor listrik submersible.

Mereka tunduk pada persyaratan yang cukup ketat - kerugian listrik yang rendah, dimensi diametris kecil, sifat insulasi dielektrik yang baik, ketahanan panas terhadap suhu rendah dan tinggi, ketahanan yang baik terhadap cairan dan gas formasi, dll.

Jalur kabel terdiri dari kabel suplai utama (bulat atau datar) dan kabel ekstensi datar yang dihubungkan dengan selongsong masuk kabel.

Sambungan kabel utama dengan kabel ekstensi dipastikan dengan sambungan satu bagian (sambungan). Sambungan juga dapat digunakan untuk menyambung bagian-bagian kabel utama untuk mendapatkan panjang yang dibutuhkan.

Panjang utama saluran kabel paling sering memiliki penampang melingkar atau mendekati segitiga.

Untuk memperkecil diameter unit submersible (kabel + pompa sentrifugal), bagian bawah kabel mempunyai penampang datar.

Kabel diproduksi dengan insulasi polimer, yang diaplikasikan pada inti kabel dalam dua lapisan. Tiga inti kabel berinsulasi dihubungkan bersama, ditutupi dengan substrat pelindung pelindung dan pelindung logam. Pita pelindung logam melindungi insulasi inti dari kerusakan mekanis selama penyimpanan dan pengoperasian, terutama saat menurunkan dan mengangkat peralatan.

Dulu, kabel lapis baja diproduksi dengan insulasi karet dan selang karet pelindung. Namun, di dalam sumur, karet menjadi jenuh dengan gas, dan ketika kabel naik ke permukaan, gas tersebut merobek karet dan pelindung kabel. Penggunaan insulasi kabel plastik telah mengurangi kerugian ini secara signifikan.

Untuk motor submersible, jalur kabel diakhiri dengan kopling plug-in, yang menyediakan sambungan erat ke belitan stator motor.

Ujung atas saluran kabel melewati perangkat khusus di peralatan kepala sumur, yang memastikan kekencangan annulus, dan dihubungkan melalui kotak terminal ke saluran listrik stasiun kontrol atau perangkat lengkap. Kotak terminal dirancang untuk mencegah gas minyak memasuki rongga saluran kabel ke gardu transformator, perangkat lengkap, dan lemari stasiun kendali.

Jalur kabel dalam keadaan pengangkutan dan penyimpanan terletak pada drum khusus, yang juga digunakan untuk instalasi penurunan dan pengangkatan di sumur, pekerjaan pencegahan dan perbaikan pada jalur kabel.

Pemilihan desain jalur kabel tergantung pada kondisi pengoperasian instalasi ESP, terutama pada suhu produk sumur. Seringkali, selain suhu reservoir, nilai perhitungan penurunan suhu ini karena gradien suhu digunakan, serta peningkatan suhu lingkungan dan unit lubang bawah itu sendiri karena pemanasan motor listrik submersible dan pompa sentrifugal. Peningkatan suhu bisa sangat signifikan dan mencapai 20-30 °C. Kriteria lain dalam memilih desain kabel adalah suhu lingkungan, yang mempengaruhi kinerja dan daya tahan bahan insulasi saluran kabel.

Faktor penting yang mempengaruhi pemilihan desain kabel adalah sifat cairan formasi - aktivitas korosi, pemotongan air, faktor gas.

Untuk menjaga integritas kabel dan insulasinya selama operasi pengangkatan, kabel perlu dipasang pada kolom. NKT. Dalam hal ini, perlu menggunakan perangkat pemasangan di dekat area di mana diameter kolom berubah, mis. dekat kopling atau pendaratan benang. Saat memasang kabel, Anda harus memastikan bahwa kabel terpasang erat pada pipa, dan jika menggunakan kabel datar, Anda harus memastikan bahwa kabel tidak terpuntir.

Perangkat paling sederhana untuk memasang kabel ke pipa dan unit pompa submersible ESP adalah sabuk logam dengan gesper atau klem.

Kabel ekstensi dipasang ke komponen unit submersible (pompa submersible, pelindung dan motor) di tempat yang ditentukan dalam manual pengoperasian untuk peralatan jenis ini; Kabel ekstensi dan kabel utama diikat ke pipa di kedua sisi masing-masing kopling pipa pada jarak 200-250 mm dari ujung atas dan bawah kopling.

Pengoperasian instalasi ESP pada sumur miring dan melengkung memerlukan pembuatan perangkat untuk mengencangkan kabel dan melindunginya dari kerusakan mekanis.

Perusahaan Rusia ZAO Izhspetstekhnologiya (Izhevsk) telah mengembangkan dan memproduksi perangkat pelindung (SD), yang terdiri dari rumahan dan kunci mekanis (Gbr. 6.9).

Perangkat ini dipasang pada kopling pipa dan memiliki fitur teknis berikut:

Memberikan fiksasi yang sederhana dan andal (aksial dan radial) pada pipa;

Memegang dan melindungi kabel dengan andal, termasuk Situasi darurat;

Ia tidak memiliki elemen prefabrikasi (sekrup, mur, pasak, dll.), yang mencegahnya masuk ke dalam sumur selama operasi pemasangan dan tersandung;

Mengasumsikan penggunaan berulang;

Pemasangan perangkat tidak memerlukan alat perakitan apa pun.

Di antara perusahaan terkemuka dunia, perusahaan Lasalle (Skotlandia) memiliki pengalaman terbesar dalam pengembangan, produksi dan pengoperasian perangkat pelindung kabel (Gbr. 6.10).

Pelindung die-cast seluruh logam Lasalle memiliki karakteristik berikut:

♦ kecepatan dan kemudahan instalasi;

♦ kesesuaian untuk pengoperasian di lingkungan lubang bawah yang mengandung sulfur tinggi;

♦ tidak adanya unsur lepas yang dapat jatuh ke dalam sumur;

♦ kemungkinan penggunaan berulang.

Lasalle menawarkan pelindung untuk melindungi kabel utama (datar dan bulat) dan kabel ekstensi di area rangkaian pipa, unit submersible, katup periksa, dan katup pembuangan.