Berbagai jenis elektroda untuk pengelasan memungkinkan untuk menyederhanakan aktivitas pengelasan secara signifikan, sambil menjamin konsumsi bahan yang rasional dan sambungan las yang berkualitas tinggi.

1 Elektroda las - karakteristik, informasi dasar

Di bawah memahami batang non-logam atau logam dari bahan dengan konduktivitas listrik tertentu, digunakan untuk memasok arus ke permukaan yang dilas. Sejarah teknologi pengelasan dan proses pengembangan pengelasan sangat terkait dengan bagaimana elektroda muncul dan ditingkatkan. Kembali pada tahun 1802, V. Petrov melakukan serangkaian eksperimen di mana ia adalah orang pertama di dunia yang menggunakan elektroda. Hanya 80 tahun kemudian, penemu Rusia N. Bernados menerbitkan karyanya, yang menggambarkan ketentuan utama untuk menggunakan busur listrik untuk mengelas tepi logam.

Karya-karyanya "dikoreksi" oleh N. Slavyanov. Dia mengusulkan untuk melakukan pengelasan menggunakan elektroda batang logam, dan bukan karbon yang tidak dapat dikonsumsi, dan juga untuk melakukan proses pengelasan dalam fluks cair metalurgi. Berkat teknologi ini, jumlah logam yang dapat terbakar di kolam las berkurang secara signifikan, mulai teroksidasi jauh lebih sedikit, dan sambungan las itu sendiri diperoleh tanpa kotoran (sangat berbahaya) dari fosfor dan belerang.

Selanjutnya, karakteristik dan jenis pelapis elektroda terus ditingkatkan, yang meningkatkan kualitas pekerjaan pengelasan. Jadi, pada tahun 1904 O. Kjellberg dari Swedia mulai menggunakan elektroda berlapis yang dapat dikonsumsi. Setelah 7 tahun, mereka diperbaiki oleh A. Stromenger dari Inggris (lapisan asbes diresapi dengan natrium silikat dan lapisan tambahan kawat aluminium). Dan pada tahun 1925, A. Smith mengembangkan standar untuk elektroda pelapis dengan zat tepung paduan dan pelindung.

Semua penemuan ini mengarah pada fakta bahwa pada tahun 1930-an elektroda yang dapat dikonsumsi memiliki komposisi pelapis yang jelas dan skema produksi yang mapan.

Pelapis untuk produk pengelasan termasuk bahan khusus berikut:

- paduan (meningkatkan struktur dan komposisi jahitan);

- pembentuk gas (menghilangkan udara dari area pengelasan);

- menstabilkan (mereka dipahami sebagai elemen dengan kemampuan ionisasi rendah);

- pembentuk terak (diperlukan untuk melindungi kristalisasi dan logam cair dari kontak dengan fase gas).

2 Jenis elektroda: bagaimana klasifikasinya?

Dengan demikian, saat ini tidak ada klasifikasi elektroda terpadu. Ini disebabkan oleh perbedaan karakteristik produk untuk pengelasan, yang menurutnya dibagi di berbagai negara di dunia, dan langsung pada keragamannya. Pembagian elektroda menjadi merek tertentu tidak diatur oleh standar resmi, itu dilakukan sesuai dengan paspor produk jadi dan spesifikasi produksi.

![]()

Sekarang lebih dari 200 merek produk serupa sedang diproduksi. Terkadang Anda dapat melihat bahwa beberapa elektroda tidak ditetapkan untuk merek apa pun, atau beberapa merek sesuai dengannya sekaligus. Di negara kita, elektroda dibagi menjadi dua kelompok besar (logam dan non-logam), yang kemudian dibagi menjadi beberapa subkelompok. Produk logam dapat menjadi non-konsumsi (lanthanized, tungsten, itrated dan thoriated) dan konsumsi:

- tidak dilapisi: saat ini digunakan secara eksklusif dalam bentuk kawat las tipe kontinu untuk bekerja di lingkungan gas yang melindungi kolam las;

- dilapisi: baja, perunggu, besi cor, aluminium, elektroda tembaga untuk pengelasan dan beberapa lainnya.

Elektroda logam habis pakai dan tidak habis pakai untuk pengelasan busur dengan opsi pelapisan tertentu sudah diproduksi sesuai dengan GOST 1975 9466. Ini akan dibahas lebih lanjut. Di sini kami mencatat bahwa teknologi pengelasan busur argon dengan elektroda yang tidak dapat dikonsumsi melibatkan penggunaan (paling sering) produk tungsten, jenis lainnya lebih jarang digunakan.

3 Bagaimana klasifikasi elektroda berlapis?

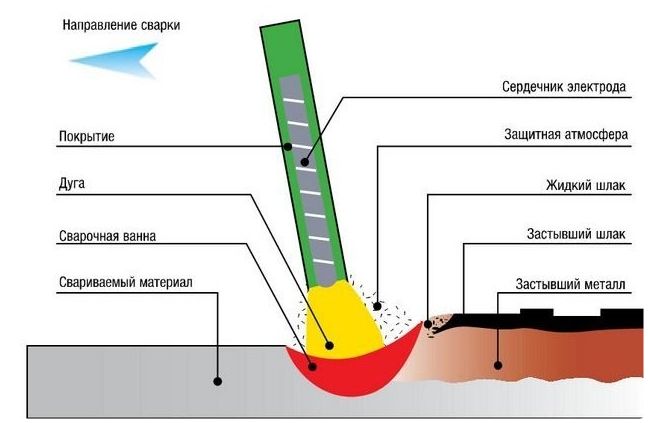

Pertama-tama, mereka dibagi menjadi enam jenis sesuai dengan jenis pelapis yang digunakan:

- rutil - tanda P;

- utama - B;

- asam - A;

- campuran (dilambangkan dengan dua huruf): RJ - serbuk besi plus rutil, RC - selulosa-rutil, AR - asam-rutil, AB - rutil-basa);

- selulosa - C;

- lainnya adalah P

Juga, Standar Negara yang ditentukan membagi elektroda sesuai dengan rasio penampang dan penampang batang D / d (sebenarnya, sesuai dengan ketebalan lapisannya). Dari sudut pandang ini, cakupannya dapat:

- sedang (C): Nilai D / d - kurang dari 1,45;

- tipis (M) - kurang dari 1,2;

- ekstra tebal (G) - lebih dari 1,8;

- tebal (D) - 1,45–1,8.

Dengan penunjukan, elektroda biasanya dibagi menjadi yang optimal untuk pengelasan jenis baja berikut:

- paduan struktural, di mana ketahanan (sementara) terhadap pecah setidaknya 600 MPa (ditunjukkan dengan huruf "L");

- paduan rendah struktural dan karbon dengan ketahanan hingga 600 MPa (tanda - "U");

- paduan tinggi, dengan karakteristik khusus ("B");

- paduan tahan panas ("T").

Permukaan lapisan permukaan khusus dilakukan dengan elektroda yang ditandai dengan huruf "H".

Klasifikasi ini juga memberikan pembagian produk untuk melakukan kegiatan pengelasan menjadi beberapa jenis, tergantung pada komposisi kimia dari logam yang diendapkan dan parameter mekanisnya, serta menjadi tiga kelompok terpisah, dijelaskan oleh kandungan fosfor dan belerang dalam logam. , keadaan lapisan dan kelas akurasi elektroda.

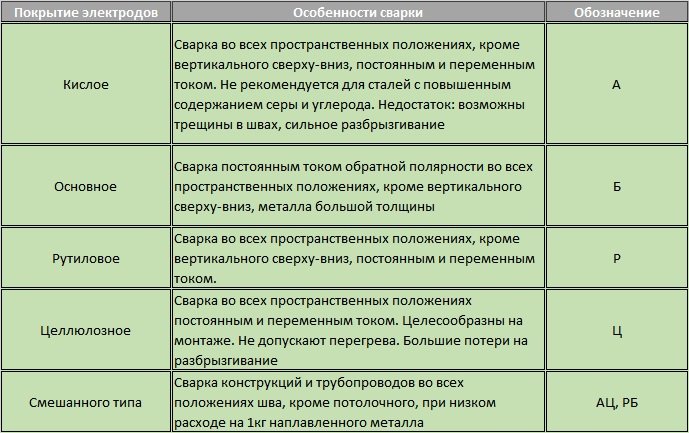

Antara lain, elektroda dapat memiliki posisi spasial yang berbeda di mana penggunaannya diperbolehkan:

- turunkan "di dalam kapal" dan lebih rendah;

- apapun kecuali vertikal;

- benar-benar apapun;

- vertikal dan bawah.

4 Elektroda khusus untuk mengelas tembaga

Untuk menyambung struktur tembaga, tukang las yang berpengalaman selalu menggunakan elektroda khusus, yang disebabkan oleh sifat khusus tembaga (fluiditas tinggi, kerapuhan panas, leleh pada suhu yang relatif rendah, tinggi, dan sebagainya). Pada saat yang sama, elektroda untuk pengelasan kabel tembaga paling sering yang cukup tradisional digunakan - grafit atau batu bara.

Yang pertama dibedakan oleh indikator ketahanan erosi dan ketahanan panas yang baik, mereka tidak rapuh (kemungkinan retak selama pengelasan minimal), mereka dapat disimpan tanpa kehilangan propertinya selama beberapa tahun, mereka memiliki masa pakai yang lama, dan pada saat yang sama mereka sangat ekonomis dikonsumsi. Batubara, di sisi lain, tidak memiliki sebagian besar keunggulan ini, jadi penggunaannya sekarang semakin berkurang.

Secara terpisah, kami mencatat bahwa ada elektroda berbentuk tabung (tembaga) untuk menusuk lubang pada instalasi kawat potong (jangan bingung dengan proses yang melibatkan penggunaan yang berbeda) dengan penampang tidak lebih dari dua milimeter.

Mereka memiliki keunggulan ini:

- konstruksi kaku;

- resistivitas listrik rendah;

- kedalaman pengeboran maksimum;

- kemungkinan memilih panjang elektroda yang diperlukan, tergantung pada mesin yang akan digunakan;

- kekasaran rendah dan akurasi unik dari bagian luar produk;

- kehadiran di elektroda saluran khusus di mana cairan mengalir untuk menghilangkan produk erosi.

Untuk membentuk kualitas las perlu untuk memilih merek elektroda yang tepat. Ini hanya mungkin setelah membiasakan diri dengan dasar dokumen normatif- GOST. Mereka menjelaskan secara rinci karakteristik elektroda, parameter operasional dan teknisnya.

Menandai

Elektroda dirancang untuk memasok arus ke benda kerja untuk membentuk jahitan penghubung atau perbaikan. Mereka berbeda dalam bahan pembuatan, ruang lingkup dan spesifikasi pekerjaan.

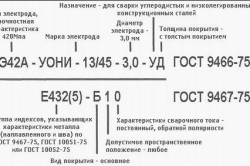

Pertama, Anda harus terlebih dahulu berurusan dengan fitur klasifikasi dan. Dengan kemampuan mengenali karakter dengan benar, Anda dapat memilih merek terbaik.

Penandaan terdiri dari beberapa bagian:

- Karakteristik kekuatan, MPa.

- Sebuah merek yang unik adalah penunjukan numerik dan huruf.

- Diameter, mm.

- Lingkup - indikasi jenis kandungan baja atau logam lainnya.

- Ketebalan lapisan.

- Indeks khusus yang dengannya karakteristik logam dapat ditentukan. Ini ditunjukkan dalam GOST 10051-75, 10052-75 dan 9467-75.

- Parameter operasi. Jenis lapisan, posisi spasial selama pengelasan dan mode operasi peralatan - arus (langsung atau bolak-balik), polaritasnya.

Masing-masing karakteristik ini menunjukkan ruang lingkup elektroda, kinerjanya. Karena itu, kita perlu mempertimbangkannya secara lebih rinci.

Tujuan

Karakteristik yang paling penting adalah ruang lingkup elektroda dalam kaitannya dengan bahan yang akan dilas. Beberapa model berhasil membentuk sambungan dan memperbaiki jahitan di berbagai jenis logam. Tetapi paling sering ada batasan pada jenis tertentu.

Kriteria utama adalah merek logam dan jenis pengerjaannya. Menurut parameter ini, ada 5 kelas elektroda, yang masing-masing memiliki beberapa jenis:

- "U" - bekerja dengan baja karbon dan baja karbon rendah, yang dicirikan oleh kekuatan tarik lebih dari 600 MPa.

- "L" - pekerjaan pengelasan dengan logam paduan tinggi dan kekuatan tarik lebih dari 600 MPa.

- "T" - untuk grade baja tahan panas.

- "B" - bekerja dengan logam dengan sifat khusus.

- "H" - untuk melapisi lapisan permukaan.

Tabel menunjukkan beberapa merek elektroda berdasarkan tujuan.

Tujuan tepatnya ditunjukkan oleh pabrikan pada kemasannya. Tetapi selain itu, perlu untuk memilih model yang tepat tergantung pada jenis pekerjaan yang dilakukan.

Dengan demikian, Anda dapat memilih merek bahan habis pakai yang optimal untuk pengelasan.

Karakteristik pelapisan:

Pelapisan elektroda menentukan parameter masa depan jahitan las. Ini diterapkan selama proses produksi dan dalam banyak kasus perlu untuk membentuk lingkungan gas yang optimal di bak mandi.

Ada 5 jenis perlindungan:

- Rutil.

- Kecut.

- Utama.

- Bubur.

- Jenis campuran.

Masing-masing dirancang untuk melakukan pekerjaan tertentu. Mereka juga secara langsung mempengaruhi kemungkinan arah pengelasan.

Selain itu, Anda harus memperhatikan ketebalan lapisan. Volume media gas akan tergantung pada ini. Karakteristik utama adalah rasio diameter batang baja dan lapisan.

Penting - ketika memilih, seseorang harus dipandu tidak hanya oleh diameter keseluruhan elektroda, tetapi juga oleh ketebalan lapisan dan komposisinya.

Posisi elektroda

Sebelum pengelasan, perlu untuk memilih lokasi elektroda relatif terhadap benda kerja dengan benar. Tidak semua model dapat bekerja dalam posisi bawah atau tegak. Ini sangat penting ketika mengelas struktur baja di tempat yang sulit dijangkau.

Anda dapat mengetahui kemungkinan posisi dari data penandaan. Mereka dapat berupa digital dan grafis. Yang terakhir ini nyaman, karena Anda dapat dengan jelas melihat posisi elektroda yang disarankan relatif terhadap bidang bagian tersebut.

Perlu dicatat bahwa kompleksitas pekerjaan tergantung pada posisi pengelasan. Bagaimana lebih sedikit pilihan untuk merek elektroda tertentu - semakin sulit untuk membuat lasan.

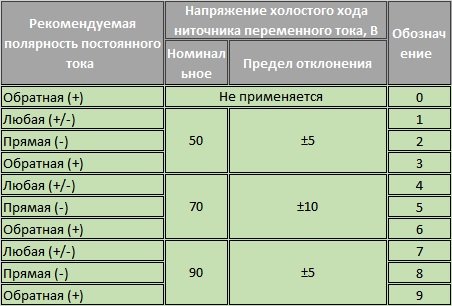

Mode operasi mesin las

Penting untuk mempertimbangkan mode operasi yang diizinkan dari mesin las. Ini termasuk nilai idle dan polaritas. Penting juga untuk mengetahui penyimpangan yang diizinkan dari karakteristik ini.

Mengetahui parameter di atas, Anda dapat memilih merek elektroda yang optimal, sehingga memastikan lasan berkualitas tinggi. Tetapi kita harus ingat bahwa ini sangat tergantung pada kualifikasi dan pengalaman pekerja.

- Tanggal: 04-08-2015

- Dilihat: 604

- Komentar:

- Peringkat: 55

Sebelum memulai pengelasan, Anda harus hati-hati memilih bahan yang diperlukan untuk ini. Kualitas lasan dan keberhasilan pekerjaan secara keseluruhan sangat bergantung pada mereka. Salah satu bahan utama adalah elektroda, yaitu batang dengan ukuran tertentu, logam dan non-logam. Produk logam, pada gilirannya, dibagi menjadi berbagai jenis dan jenis. Selain itu, mereka meleleh dan tidak meleleh. Batang non-logam hanya dapat menjadi non-konsumsi. Tidak ada elektroda universal untuk pengelasan, masing-masing hanya cocok untuk bahan tertentu, parameter las, dan kondisi kerja.

Elektroda tidak universal, masing-masing hanya cocok untuk bahan dan parameter las tertentu.

Atas dasar apa klasifikasi dibuat?

Penandaan batang memiliki penunjukan alfanumerik dan dilakukan sesuai dengan parameter yang sesuai. Klasifikasi produk dilakukan sesuai dengan kriteria berikut:

- logam yang digunakan untuk bekerja;

- teknologi jahitan;

- ketebalan dan jenis lapisan;

- komposisi kimia;

- jenis arus (langsung, bolak-balik) dan polaritasnya;

- sifat mekanik logam dari mana jahitan dibuat;

- kondisi lapisan dan adanya kotoran berbahaya.

Dalam pengelasan busur manual, penunjukan elektroda las logam berlapis digunakan, yang ditentukan oleh GOST 9467-75. Ini mencerminkan karakteristik seperti:

- merek;

- janji temu;

- diameter;

- jenis pertanggungan;

- ketebalan lapisan;

- tujuan (untuk logam dan paduan mana penggunaannya diperbolehkan);

- lokasi jahitan di luar angkasa;

- jenis arus.

Tabel jenis dan sebutan elektroda berdasarkan warna di berbagai negara.

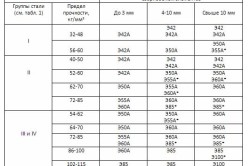

Sesuai dengan GOST 9467-75, jenis produk dipilih untuk jenis baja tertentu yang akan dilas oleh elektroda. Jadi, tipe pertama digunakan untuk material dengan kekuatan tarik hingga 490 J/sq.cm. Jenis kedua digunakan dengan resistansi yang sama, tetapi untuk logam dari mana nilai yang lebih tinggi diperlukan untuk perpanjangan dan ketangguhan. Untuk baja dengan kekuatan tarik lebih dari 490 J / cm persegi, tipe ketiga dimaksudkan. Ini dirancang untuk kemungkinan meningkatkan indikator hingga 590 J / cm persegi.

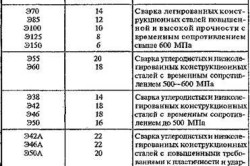

Menurut standar negara bagian yang sama, nilai elektroda untuk baja tersebut ditentukan:

- karbon, paduan rendah struktural;

- struktural paduan, peningkatan dan kekuatan tinggi;

- tahan panas;

- tahan panas, tahan panas;

- khusus.

Dan juga untuk paduan dan logam lainnya:

- baja dan paduan tahan korosi;

- paduan dan baja yang berbeda;

- besi cor;

- logam non-ferro.

Simbol untuk semua karakteristik elektroda memiliki struktur sebagai berikut:

- Merek.

- Diameter produk (dalam mm).

- Pengkodean tujuan.

- Pengkodean ketebalan lapisan.

- Indeks karakteristik overlay dan logam las.

- Pengkodean jenis sampul.

- Pengkodean posisi pengelasan.

- Pengkodean karakteristik saat ini.

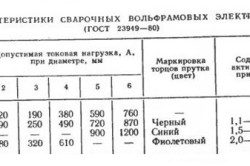

Elektroda yang tidak dapat dikonsumsi dan penandaannya

Produk hanya dari tungsten atau dengan aditif dari tungsten, oksida yttrium, thorium, lantanum, zirkonium memiliki titik leleh yang jauh lebih tinggi daripada suhu pengelasan. Mereka memberikan busur yang stabil dengan arus jenis dan polaritas apa pun. Elektroda memiliki ketahanan aus yang tinggi dan memungkinkan pengelasan berbagai logam. Pekerjaan pengelasan biasanya dilakukan di lingkungan gas inert.

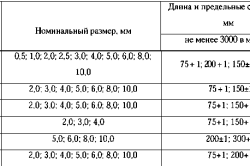

Tabel ukuran batang tungsten.

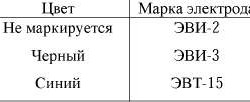

Penandaan elektroda las yang tidak dapat dikonsumsi, yang meliputi tungsten, dimulai dengan huruf "W". Selain itu, warna di mana ujung produk dicat juga akan membantu Anda menavigasi. Secara khusus, WP (tungsten murni) hijau digunakan dalam pengelasan magnesium, aluminium dan paduan. Pekerjaan sedang dilakukan arus bolak-balik. WT-20 merah (dengan thorium dioksida) adalah pengelasan DC dari baja tersebut: paduan rendah, karbon, tahan karat. Warna biru tua WY-20 (dengan yttria) juga cocok untuk tembaga dan titanium. Pengelasan dengan arus bolak-balik akan membantu melakukan WZ-8 putih. Ini menahan peningkatan beban saat ini dan digunakan untuk magnesium, aluminium dan paduannya.

Produk dari merek berikutnya dapat digunakan untuk pengelasan dengan arus searah dan bolak-balik. Elektroda abu-abu WC-20 (dengan serium dioksida) dapat digunakan pada semua jenis baja. Warna emas WL-15 dapat mengelas baja paduan, WL-20 biru dapat mengelas baja laminasi, dan keduanya cocok untuk baja tahan karat. Lantanum dioksida digunakan sebagai aditif paduan untuk mereka, dan jumlahnya menunjukkan jumlahnya.

Non-konsumsi semua elektroda non-logam: karbon, grafit, karbon berlapis tembaga, grafit berlapis tembaga. Lapisan tembaga terutama berfungsi sebagai pelindung permukaan selama transportasi. Mereka digunakan untuk mencongkel, memotong cepat, termasuk lembaran logam yang sangat tebal, menghilangkan cacat pengecoran dan pengelasan. Produk yang terbuat dari grafit memiliki efisiensi yang lebih tinggi dan memiliki karakteristik yang lebih baik dibandingkan dengan elektroda karbon.

Menandai dengan ketebalan dan jenis lapisan

Struktur simbol elektroda menurut GOST.

Sekarang elektroda yang tidak memiliki lapisan sudah jarang digunakan. Untuk menunjukkan ketebalan dalam GOST 9467-75, penandaan huruf digunakan. Jadi, lapisan tipis ditandai dengan huruf "A", nilainya tidak melebihi 1,2. Huruf "C" adalah lapisan dengan ketebalan sedang, indikatornya berada di kisaran 1,45. Huruf "D" - lapisan tebal, hingga 1,80. Huruf "G" berarti lapisan yang sangat tebal, lebih dari 1,80. Indikator ini tidak ditunjukkan dalam angka absolut, tetapi dihitung dengan membagi diameter elektroda yang dilapisi dengan diameternya tanpa lapisan.

Jenis pelapis elektroda untuk pengelasan memiliki tanda tersendiri. Huruf "A" berarti lapisan asam. Ini terdiri dari oksida silikon, mangan dan besi. Kelas ini mencakup merek elektroda las yang paling umum digunakan OMM-5, SM-5, TsM-7, MEZ-4. Mereka hanya dapat digunakan untuk baja non-paduan dan baja paduan rendah, karena kelebihan oksigen dilepaskan selama peleburan, dan ini, pada gilirannya, menyebabkan hilangnya elemen paduan.

Lapisan utama, "B", disebut kalsium fluorida. Ini dibentuk oleh mineral alami seperti marmer, dolomit, magnesit, fluorspar. Selama peleburan, lingkungan pelindung gas terbentuk, yang praktis tidak mengandung hidrogen. Digunakan untuk baja paduan tinggi dan produk tebal. Hardfacing mencegah retak panas. Karena ketidakstabilan busur dapat diamati selama pengelasan, untuk meningkatkannya, pengelasan dilakukan pada: DC polaritas terbalik atau bolak-balik. Itu dapat dilakukan dalam posisi spasial apa pun.

Tabel jenis elektroda.

Dasar dari lapisan rutil "P" membentuk mineral dengan nama yang sama, yang sebagian besar terdiri dari titanium dioksida. Selain itu, itu termasuk aluminosilikat dan karbonat. Pelapisan berkontribusi pada penciptaan jahitan berkualitas tinggi, praktis tanpa retak, meminimalkan percikan logam. Hasil untuk langit-langit dan posisi vertikal sambungan lebih unggul dari semua jenis pelapis lainnya.

Lapisan selulosa "C" juga menciptakan pelindung gas, tetapi pada saat yang sama meningkatkan kandungan hidrogen dalam logam yang diendapkan. Komposisi pelapis termasuk zat organik yang mengandung selulosa, termasuk tepung biasa. Itu memungkinkan untuk melakukan pekerjaan dalam posisi dari atas ke bawah dan dengan berat. Penunjukan umum lapisan campuran adalah huruf "P". Ini termasuk campuran rutil dengan jenis pelapis yang berbeda: "AR" - asam, "RB" - basa, "RC" - selulosa. Pelapisan rutile dengan serbuk besi ditandai dengan huruf "RJ".

Jenis elektroda: cara menentukan tujuan dengan menandai

Meskipun banyak jenis elektroda cukup sulit untuk diklasifikasikan, GOST 9467-75 mendefinisikan jenis yang harus digunakan saat mengelas baja tertentu. Penunjukan alfanumerik diuraikan sebagai berikut: huruf "E" berarti "elektroda", nomor menunjukkan kekuatan tarik, nilai minimum yang dijamin oleh pabrikan. Huruf "A" menunjukkan peningkatan viskositas dan keuletan logam yang diendapkan. Sebutannya adalah sebagai berikut: E38, E42A, E50A.

Selain itu, elektroda ditandai dengan huruf, dapat digunakan untuk menentukan jenis baja yang dimaksudkan. Misalnya, produk untuk pengelasan baja karbon ditandai dengan huruf "U", baja tahan panas paduan dengan huruf "T", dan permukaan dengan huruf "H". Dokumen tersebut menunjukkan huruf mana yang menunjukkan satu atau lain unsur kimia yang merupakan bagian dari permukaan. Contoh penandaan produk dengan permukaan: E-09M, E-09Kh1MF, E-10Kh3M1BF. Huruf "M" dalam tanda menandai molibdenum, huruf "X" - kromium, huruf "F" - vanadium, dan huruf "B" - niobium.

Pasar modern untuk bahan habis pakai pengelasan sangat beragam. Satu dan kelas yang sama dapat sesuai dengan sejumlah besar merek, baik domestik maupun asing.

Saat memilih produk yang diperlukan untuk pengelasan, pertama-tama orang harus fokus bukan pada merek di mana produk itu dijual, tetapi pada karakteristik yang ditentukan oleh standar.

Elektroda terbuat dari paduan baja karbon, paduan dan paduan tinggi.

Ini adalah klasifikasi (habis atau tidak habis pakai), jenis elektroda, jenis pelapis, jenis dan polaritas arus, lokasi jahitan di ruang angkasa. Selain itu, Anda harus memilih diameter batang yang tepat.

Diameter ditentukan berdasarkan ketebalan material yang akan dilas. Paling elektroda tipis hanya 1 mm, yang memungkinkan pengelasan lembaran logam dengan ketebalan tidak lebih dari 1,5 mm, saat menggunakan kekuatan arus di kisaran 20-25 A. Tentu saja, saat memilih, faktor-faktor seperti tingkat logam, arus parameter, dan bentuk tepi lembaran harus diperhitungkan. Diameter elektroda yang paling umum adalah 3-4 mm. Ini memungkinkan untuk mengelas logam hingga setebal 10 mm dengan kekuatan arus tidak melebihi 220 A. Meningkatkan diameter - dan ukuran maksimumnya adalah 12 mm - membutuhkan peralatan las yang semakin kuat.

Batang terbuat dari apa?

Sesuai dengan persyaratan Standar Negara, untuk pembuatan batang elektroda las yang dapat dikonsumsi, berbagai jenis baja digunakan: karbon, paduan dan paduan tinggi. Kawat dari mana mereka dibuat ditandai dengan cara tertentu. Pertama datang huruf "Sv" (pengelasan), nomor yang mengikutinya menunjukkan keberadaan karbon dalam logam (dalam seperseratus persen), kemudian kode huruf elemen paduan ditunjukkan, dan setelah itu - persentase kehadiran ini elemen. Penandaan yang menunjukkan kandungan karbon (0,10%), krom (1%), mangan (2%) dan silikon (1%) dalam bahan batang terlihat seperti ini: Sv-10KhG2S. Komposisi batang dan baja yang dilas dengannya harus cocok satu sama lain.

54

Terima kasih untuk umpan baliknya

Mendapatkan logam las dengan kekuatan yang sama dengan yang utama dipastikan dengan memilih jenis elektroda las, yang mengatur karakteristik kekuatan sambungan las. Harus diperhitungkan bahwa penggunaan elektroda dengan peningkatan sifat mekanik dari logam yang diendapkan, misalnya, dalam hal kekuatan tarik, dapat menyebabkan penurunan kinerja struktur yang dilas.

Untuk mengelas baja mendidih (baja rendah karbon yang dihasilkan dari tungku yang sedikit terdeoksidasi), elektroda dengan lapisan apa pun digunakan.

Untuk pengelasan baja semi-tenang (baja yang diperoleh dengan deoksidasi logam cair kurang lengkap dibandingkan saat peleburan baja tenang, tetapi lebih dari saat peleburan baja mendidih) pada ketebalan besar, elektroda dengan pelapis dasar atau rutil harus digunakan.

Pengelasan struktur baja ringan yang beroperasi pada suhu rendah atau di bawah beban dinamis harus dilakukan dengan elektroda berlapis dasar.

Stabilitas pembakaran busur mempengaruhi kualitas lasan dan kemungkinan pengelasan dengan arus bolak-balik. Busur yang paling stabil terbakar pada elektroda dengan pelapis selulosa, asam dan rutil. Hal ini memungkinkan penggunaan transformator las. Elektroda berlapis dasar hanya membutuhkan catu daya DC.

Pada posisi bawah, vertikal, dan atas, jahitan lebih baik dibentuk dengan elektroda berlapis selulosa, karena transfer tetesan halus dari logam elektroda dan viskositas tinggi terak memastikan pengelasan berkualitas tinggi. Jahitan terbentuk lebih buruk untuk elektroda dengan lapisan dasar.

Saat mengelas struktur berdinding tebal dengan lasan multi-lapisan, keterlepasan terak merupakan indikator penting. Elektroda rutil, selulosa, dan berlapis asam memberikan pelepasan terak yang lebih baik dibandingkan dengan pelapis dasar.

Pengelasan dengan elektroda berlapis dasar membutuhkan pembersihan tepi yang hati-hati dari karat, minyak, kotoran untuk menghindari pembentukan pori. Selain itu, elektroda berlapis dasar rentan terhadap pembentukan pori pada awal pengelasan dan pengelasan busur panjang.

Karakteristik elektroda untuk pengelasan karbon dan baja paduan rendah

| Ketik E42 412 MPa (42 kgf / mm 2) |

||||

| Merek, | pok- penggalian | Batang, polaritas saat ini | koefisien tidur sebentar- bangku, g/A•h | Polo- jahitan |

| percikan | ||||

| Untuk produk baja dengan ketebalan 1-3 mm. Pengelasan dapat dilakukan secara top-down. | ||||

| ANO-6 | ||||

| Pengelasan dengan busur pendek atau sedang. Diizinkan di tepi yang belum selesai. Saat mengelas lasan fillet, miringkan elektroda pada sudut 40-50 ° ke arah pengelasan. Ini memiliki ketahanan tinggi terhadap pembentukan pori dan retak panas. Uхх≥50V. | ||||

| ANO-6M | ||||

| Pengelasan dengan busur pendek atau sedang. Terak mudah dipisahkan. Percikan minimal. Kecenderungan rendah untuk membentuk pori-pori dan retakan panas. Uхх≥50V. | ||||

| ANO-17 | ||||

| Kinerja tinggi. Untuk mengelas logam tebal dengan jahitan panjang. Sensitivitas rendah terhadap pembentukan pori saat mengelas pada permukaan yang teroksidasi. Uхх≥50V. | ||||

| WCC-4 | ||||

| Pengelasan pipa tanpa fluktuasi elektroda dengan bertumpu pada tepi "atas-bawah". Akar las - pada arus searah dari polaritas apa pun, lintasan "panas" - pada polaritas terbalik. Tinggalkan abu setidaknya 50 mm. | ||||

| VCC-4M | ||||

| Pengelasan lapisan akar dan sambungan "panas" dari sambungan pipa. Mereka memungkinkan pengelasan dalam metode "top-down" dengan mendukung elektroda. Memberikan ketahanan terhadap pembentukan pori. | ||||

| OZS-23 | ||||

| Untuk struktur pengelasan dengan ketebalan kecil pada permukaan yang teroksidasi. Sensitivitas rendah terhadap pembentukan pori. Toksisitas rendah. Uхх≥50V. | ||||

| OMA-2 | ||||

| Untuk pengelasan struktur logam kritis dengan ketebalan kecil (0,8-3,0 mm). Pengelasan dengan busur diperpanjang pada permukaan teroksidasi. Elektroda dengan kemampuan leleh rendah. Uхх≥60V. | ||||

| Tipe E42A Baja dengan kekuatan tarik hingga 412 MPa (42 kgf / mm 2) dengan persyaratan jahitan yang tinggi dalam hal keuletan dan kekuatan impak. |

||||

| UONI-13/45 | ||||

| Untuk pengelasan struktur kritis yang beroperasi pada suhu rendah. Pengelasan dengan busur pendek pada tepi yang dibersihkan dengan hati-hati. | ||||

| UONI-13/45A | ||||

| Untuk pengelasan struktur kritis yang terbuat dari baja seperti SHL-4, MS-1, St3sp dan sejenisnya. Pengelasan dengan busur pendek pada tepi yang dibersihkan dengan hati-hati. | ||||

| UONII-13/45 | ||||

| UONII-13/45A | ||||

| Untuk pengelasan struktur kritis yang beroperasi pada suhu rendah. Pengelasan dengan busur yang sangat pendek di sepanjang tepi yang dibersihkan dengan hati-hati. | ||||

| UONII-13/45R | ||||

| Untuk pengelasan baja pembuatan kapal. Pengelasan dengan busur pendek pada tepi yang dibersihkan. Ketahanan tinggi dari logam las terhadap retak panas. | ||||

| Ketik E46 Untuk baja dengan kekuatan tarik hingga 451 MPa (46 kgf / mm 2) |

||||

| ANO-4 | ||||

| Untuk pengelasan struktur sederhana dan kritis dari semua kelompok dan derajat deoksidasi. Pengelasan dengan busur dengan panjang sedang. Diizinkan di tepi yang belum selesai. Tidak rentan terhadap pembentukan pori pada arus tinggi. Uхх≥50V. | ||||

| ANO-13 | ||||

| Untuk sudut vertikal, putaran dan las pantat cara top-down. Pengelasan dengan busur pendek atau sedang. Dapat digunakan pada tepi yang belum selesai. Logam las tahan terhadap retak panas. Lapisan ini higroskopis. Uхх≥50V. | ||||

| ANO-21 | ||||

| Untuk struktur sederhana dan kritis yang terbuat dari baja karbon dari semua golongan dan derajat deoksidasi. Pengelasan dengan busur yang diperpanjang di sepanjang tepi yang tidak dibersihkan. Uхх≥50V. | ||||

| ANO-24 | ||||

| Untuk pengelasan dalam kondisi perakitan. Pengelasan dengan busur yang diperpanjang di sepanjang tepi yang tidak dibersihkan. Kecenderungan rendah untuk memotong. Uхх≥50V. | ||||

| ANO-34 | ||||

| Di posisi bawah, miringkan elektroda 20-40 ° dari vertikal ke arah pengelasan. Pengelasan dimungkinkan dengan busur yang diperpanjang di atas permukaan yang teroksidasi. Uхх≥50V. | ||||

| ELZ-S-1 | ||||

| Untuk pengelasan baja karbon rendah, karbon dan paduan rendah dengan kekuatan tarik hingga 490 MPa. Uхх≥50V. | ||||

| MR-3 | ||||

| Untuk konstruksi yang bertanggung jawab. Pengelasan dengan busur pendek atau sedang. Bersihkan permukaan secara menyeluruh dari kerak. Kesenjangan menutupi dengan baik. Saat mengelas pada arus tinggi, pori-pori dimungkinkan. Uхх≥60V. | ||||

| MR-3M | ||||

| Untuk baja dengan kandungan karbon hingga 0,25%. Dimungkinkan untuk mengelas logam yang basah, berkarat, dan terdeoksidasi dengan buruk. Kinerja tinggi. Pengelasan dengan ketebalan sedang dan besar dilakukan pada mode "sudut belakang" yang ditinggikan. Uхх≥60V. | ||||

| OZS-3 | ||||

| Untuk pengelasan bagian-bagian penting. Pengelasan dengan busur pendek. Pengelasan pada permukaan yang tidak dibersihkan diperbolehkan. Uхх≥60V. | ||||

| OZS-4 | ||||

| Untuk pengelasan kinerja tinggi bagian-bagian penting. Pengelasan dengan busur memanjang dan pada permukaan yang tidak dibersihkan diperbolehkan. Uхх≥60V. | ||||

| OZS-4I | ||||

| Untuk struktur kritis. Mereka memungkinkan pengelasan logam yang basah, berkarat, dan tidak dibersihkan dengan baik dari oksida. Kinerja tinggi. Pengelasan di posisi bawah untuk ketebalan sedang dan besar "sudut belakang". Panjang busur rata-rata. Uхх≥60V. | ||||

| OZS-6 | ||||

| Untuk pengelasan kinerja tinggi. Diperbolehkan untuk mengelas dengan busur memanjang, juga dimungkinkan pada permukaan yang teroksidasi. Uхх≥50V. | ||||

| OZS-12 | ||||

| Direkomendasikan untuk sambungan tee dengan jahitan cekung skala kecil. Terak mudah dipisahkan. Pengelasan dengan busur yang diperpanjang dan pada permukaan yang teroksidasi. Uхх≥50V. | ||||

| Tipe E46A Untuk baja dengan kekuatan tarik 451 MPa (46 kgf / mm 2) dengan peningkatan persyaratan untuk sambungan dalam hal keuletan dan kekuatan impak. | ||||

| TMU-46 | ||||

| Untuk struktur kritis, termasuk jaringan pipa. Pengelasan dengan busur pendek pada tepi yang dibersihkan. Uхх≥65V. | ||||

| UONI-13/55K | ||||

| Untuk struktur kritis yang beroperasi pada suhu negatif dan beban bolak-balik. Pengelasan dengan busur pendek pada tepi yang dibersihkan. Logam las sangat tahan terhadap retak panas dan memiliki kandungan hidrogen yang rendah. | ||||

| ANO-8 | ||||

| Untuk struktur las yang terbuat dari karbon dan baja paduan rendah yang beroperasi pada suhu rendah. Pengelasan dengan busur pendek pada tepi yang dibersihkan dengan hati-hati. | ||||

| Ketik E50 Untuk baja dengan kekuatan tarik 490 MPa (50 kgf/mm 2) | ||||

| VCC-4A | ||||

| Pengelasan kinerja tinggi dari las akar dan lintasan "panas" dari sambungan pipa dan struktur kritis. Pengelasan lapisan akar tanpa fluktuasi, bersandar, pada arus searah dari polaritas apa pun. Pass "Panas" - setelah mengupas lapisan akar. Las kedua lapisan dari atas ke bawah. Tinggalkan abu setidaknya 50 mm. | ||||

| 55-U | ||||

| Pengelasan dengan busur pendek atau bersandar pada tepi tanah yang hati-hati. Uхх≥65V. | ||||

| Ketik E50A Untuk baja dengan kekuatan tarik 490 MPa (50 kgf / mm 2) dengan peningkatan persyaratan untuk sambungan dalam hal keuletan dan kekuatan impak. | ||||

| ANO-27 | ||||

| Untuk pengelasan struktur kritis pada suhu hingga -40 ° C. Pengelasan dengan busur pendek pada permukaan yang dibersihkan dengan hati-hati. Berikan kandungan hidrogen yang berkurang di jahitannya. | ||||

| ANO-T | ||||

| Untuk mengelas struktur kritis dan pipa di semua zona iklim. Pengelasan lapisan akar tanpa cincin penyangga. Pembentukan roller terbalik di posisi overhead. | ||||

| ANO-TM/N | ||||

| Untuk sambungan putar pipa minyak dan gas dengan diameter 59-1420 mm dan struktur kritis lainnya. Pengelasan dengan busur pendek pada tepi yang dibersihkan. Efektif untuk pengelasan satu sisi. Uхх≥65V. | ||||

| ANO-TM | ||||

| Untuk struktur kritis, termasuk pipa yang terbuat dari baja karbon rendah dan baja paduan rendah. Pengelasan dengan busur pendek pada tepi yang dibersihkan. Roller belakang dengan ketinggian 0,5-3 mm terbentuk secara kualitatif. | ||||

| ITS-4 | ||||

| Untuk baja lambung kapal St3sp, 09G2, 09G2S, 10KhSND, 10G2S1D-35, 10G2S1D-40, dll. Pengelasan dengan busur pendek pada tepi yang dibersihkan dengan hati-hati. Memberikan ketahanan korosi yang tinggi. | ||||

| ITS-4S | ||||

| Untuk pengelasan struktur kritis dalam pembuatan kapal; baja SHL-4, 09G2, dll. Pengelasan dengan busur pendek di sepanjang tepi yang dibersihkan. Uхх≥65V. | ||||

| OZS-18 | ||||

| Untuk pengelasan struktur kritis yang terbuat dari baja 10KhSND, 10KhNDP, dll. Tebal hingga 15 mm, tahan terhadap korosi atmosfer, dengan kandungan hidrogen rendah. | ||||

| OZS-25 | ||||

| Untuk pengelasan struktur kritis. Pengelasan dengan busur pendek pada tepi yang dibersihkan dengan hati-hati. Pemisahan terak yang baik. Tidak ada undercut dan jahitan bersisik halus. | ||||

| OZS/VNIIST-26 | ||||

| Untuk pipa minyak dan gas yang terkontaminasi hidrogen sulfida. Pengelasan dengan busur pendek pada tepi yang dibersihkan dengan hati-hati. Ketahanan korosi yang tinggi di lingkungan yang dilembabkan hingga 25% hidrogen sulfida. | ||||

| OZS-28 | ||||

| Untuk struktur kritis yang terbuat dari baja 09G2, 10KhSND, dll. Pengelasan busur pendek di sepanjang tepi yang dibersihkan dengan hati-hati. Uхх≥60V. | ||||

| OZS-33 | ||||

| Khusus untuk struktur kritis. Menyediakan logam las dengan ketahanan tinggi terhadap retak panas dan kandungan hidrogen rendah. Pengelasan dengan busur pendek atau sangat pendek di sepanjang tepi yang dibersihkan. | ||||

| TMU-21U | ||||

| Untuk baja seperti 15GS, dll.; untuk peralatan listrik. Untuk pipa dengan ketebalan dinding lebih dari 16 mm. Pengelasan celah sempit dengan sudut kemiringan total hingga 15 °. Pengelasan dengan busur pendek pada tepi yang dibersihkan dengan hati-hati. Pengapian busur mudah tanpa porositas "mulai". | ||||

| TMU-50 | ||||

| Untuk struktur kritis dan jaringan pipa. Pengelasan dengan busur pendek pada tepi yang dibersihkan. Uхх≥65V. | ||||

| UONI-13/55 | ||||

| Untuk struktur kritis yang beroperasi pada suhu negatif dan beban bolak-balik. Pengelasan dengan busur pendek pada tepi yang dibersihkan dengan hati-hati. Logam las tahan terhadap retak panas dan memiliki kandungan hidrogen yang rendah. | ||||

| UONI-13/55S | ||||

| Khusus untuk struktur kritis. Menyediakan logam las dengan ketahanan tinggi terhadap retak panas. Kandungan hidrogen rendah. Pengelasan hanya dengan busur pendek pada tepi yang dibersihkan. | ||||

| UONI-13/55ТЖ | ||||

| Untuk struktur yang sangat kritis yang beroperasi pada suhu rendah. Logam las tahan retak panas dengan baik. Kandungan hidrogen rendah. Pengelasan hanya dengan busur pendek pada tepi yang dibersihkan. | ||||

| UONII-13/55R | ||||

| Untuk baja pembuatan kapal dengan kekuatan tarik hingga 490-660 MPa. Pengelasan dengan busur pendek atau bersandar pada tepi tanah yang hati-hati. | ||||

| TsU-5 | ||||

| Untuk bagian pipa dan penukar panas unit boiler yang beroperasi pada suhu hingga 400 °C. Mengurangi kecenderungan porositas. Pengelasan dengan busur pendek pada tepi yang dibersihkan dengan hati-hati. | ||||

| TsU-7 | ||||

| Untuk struktur kritis yang beroperasi pada suhu hingga 400 °C. Pengelasan dengan busur pendek pada tepi yang dibersihkan dengan hati-hati. | ||||

| TsU-8 | ||||

| Untuk struktur kritis yang beroperasi pada suhu hingga 400 °C dengan ketebalan logam kecil dan untuk pipa las berdiameter kecil. Pengelasan dengan busur pendek pada tepi yang dibersihkan dengan hati-hati. | ||||

| E-138/50N | ||||

| Untuk jahitan yang sarat muatan di bagian bawah air kapal. Untuk baja St3S, St4S, 09G2, SHL-1, SHL-45, MS-1, dll. Pengelasan busur pendek di sepanjang tepi yang dibersihkan dengan hati-hati. Logam las tahan terhadap korosi di air laut. | ||||

| Ketik E55 Untuk baja dengan kekuatan tarik hingga 539 MPa (55 kgf / mm 2) | ||||

| OZS/VNIIST-27 | ||||

| Untuk pipa dan struktur yang terbuat dari baja paduan rendah tahan dingin yang beroperasi pada suhu hingga -60 °C. Pengelasan dengan busur pendek pada tepi yang dibersihkan dengan hati-hati. Lapisan akar - pada arus searah polaritas langsung. | ||||

| UONI-13/55U | ||||

| Untuk perlengkapan las dan rel di bak mandi, untuk struktur kritis dengan pengelasan busur manual. Pengelasan dengan busur pendek pada tepi yang dibersihkan. Dengan metode mandi, nilai saat ini meningkat 1,3-1,7 kali. Istirahat selama pengelasan tidak diperbolehkan. Uхх≥65V. | ||||

| Ketik E60 Untuk baja dengan kekuatan tarik hingga 588 MPa (60 kgf / mm 2) | ||||

| ANO-TM60 | ||||

| Untuk sambungan butt pipa dan struktur kritis lainnya. Pengelasan dengan busur pendek pada tepi yang dibersihkan. Pembentukan las akar tanpa elemen pendukung dan pengelasan dengan transisi yang mulus ke logam dasar. | ||||

| VSF-65 | ||||

| Untuk struktur kritis, termasuk pipa utama. Pengelasan dengan busur pendek pada tepi yang dibersihkan dengan hati-hati. | ||||

| OZS-24M | ||||

| Untuk struktur dan pipa yang terbuat dari baja 06G2NAB, 12G2AFYu, 10GNMAYu, dll., beroperasi pada suhu hingga -70 °C. Pengelasan dengan busur pendek pada tepi yang dibersihkan. Logam las dicirikan oleh ketahanan dingin yang tinggi. | ||||

| UONI-13/65 | ||||

| Untuk struktur kritis yang terbuat dari baja karbon paduan rendah kromium, kromium-molibdenum, kromium-silikon-mangan yang beroperasi pada suhu rendah. Pengelasan dengan busur pendek pada tepi yang dibersihkan dengan hati-hati. Ketahanan logam las yang tinggi terhadap retakan panas. Kandungan hidrogen rendah. | ||||

Karakteristik elektroda untuk pengelasan baja paduan kekuatan tinggi

| Ketik E70 Untuk baja dengan kekuatan tarik hingga 686 MPa (70 kgf / mm 2) |

||||

| Merek, ruang lingkup dan fitur teknologi | pok- penggalian | Batang, polaritas saat ini | koefisien tidur sebentar- bangku, g/A•h | Polo- jahitan |

| ANO-TM70 | ||||

| Untuk pengelasan struktur kritis dan pipa tanpa lapisan bawah dan pengelasan. Pengelasan dengan busur pendek pada tepi yang dibersihkan. Uхх≥65V. | ||||

| ANP-1 | ||||

| Untuk pengelasan struktur kritis yang terbuat dari baja 14KhG2MR, 14KhMNDFR, dll., bagian dari mesin transportasi dan jalan yang beroperasi pada suhu rendah. Pengelasan dengan busur pendek pada tepi yang dibersihkan dengan hati-hati. | ||||

| ANP-2 | ||||

| Untuk pengelasan struktur kritis. Pengelasan dengan busur pendek pada tepi yang dibersihkan dengan hati-hati. | ||||

| VSF-75 | ||||

| Untuk saluran pipa dan struktur kritis saat mengelas lapisan pengisian dan permukaan. Pengelasan dengan busur pendek pada tepi yang dibersihkan dengan hati-hati. | ||||

| Ketik E85 Untuk baja dengan kekuatan tarik hingga 833 MPa (85 kgf / mm 2) | ||||

| NIAT-3M | ||||

| Untuk mengelas struktur kritis yang terbuat dari baja yang dikeraskan panas. Pengelasan dengan busur pendek pada tepi yang dibersihkan dengan hati-hati. | ||||

| UONI-13/85 | ||||

| Untuk struktur kritis yang terbuat dari baja yang dikeraskan dengan panas hingga kekuatan tarik tinggi: 30KhGSA, 30KhGSNA, dll. Pengelasan hanya dengan busur pendek di sepanjang tepi yang dibersihkan dengan hati-hati. Logam las tahan terhadap retakan panas. Kandungan hidrogen rendah. | ||||

| UONI-13/85U | ||||

| Untuk rebar bak mandi dan rel dan pengelasan busur manual dari struktur baja kekuatan tinggi yang beroperasi di bawah beban berat. Pengelasan dengan busur pendek pada tepi yang dibersihkan. Dengan metode mandi, gunakan formulir yang tersisa atau dibuang. | ||||

| Ketik E100 Untuk baja dengan kekuatan tarik hingga 980 MPa (100 kgf / mm 2) | ||||

| AN-XN7 | ||||

| Perakitan bebas celah. Pengelasan dengan busur pendek dan sedang di sepanjang tepi yang dibersihkan dengan hati-hati. | ||||

| VI-10-6 | ||||

| Perakitan bebas celah. Pengelasan dengan busur pendek atau sedang di sepanjang tepi yang dibersihkan dengan hati-hati dengan gerakan elektroda seperti loop. Dengan pendinginan yang cepat, retakan di kawah mungkin terjadi. | ||||

| OZSH-1 | ||||

| Pengelasan dengan busur pendek terus menerus, tanpa membiarkan pendinginan, di sepanjang tepi yang dibersihkan dengan hati-hati. Pemanasan awal hingga 400-450 ° . Dapat digunakan untuk perangko permukaan. | ||||

Karakteristik Elektroda untuk Pengelasan Baja Paduan Kekuatan Tinggi

| Tipe E125 Untuk baja dengan kekuatan tarik lebih dari 980 MPa (100 kgf/mm2) |

||||

| Merek, ruang lingkup dan fitur teknologi | pok- penggalian | Batang, polaritas saat ini | koefisien tidur sebentar- bangku, g/A•h | Polo- jahitan |

| NII-3M | ||||

| Untuk baja 30KhGSNA, 30KhGSN2A, dll., diberi perlakuan panas untuk kekuatan hingga 1274 MPa (130 kgf / mm 2). Pengelasan dengan busur pendek pada tepi yang dibersihkan. | ||||

| Ketik E150 Untuk baja dengan kekuatan tarik hingga 1470 MPa (150 kgf / mm 2) | ||||

| NIAT-3 | ||||

| Untuk baja mutu tinggi tipe 30KhGSNA dengan kekuatan tarik hingga 1470 MPa (150 kgf / mm 2) | ||||

Elektroda las

Elektroda permukaan memberikan deposit logam dari berbagai komposisi kimia, struktur dan sifat. Menurut GOST 10051-75 "Elektroda logam berlapis untuk pengelasan busur manual lapisan permukaan dengan sifat khusus" ada 44 jenis elektroda tersebut.Semuanya memiliki cakupan dasar. Ini memberikan ketahanan retak yang lebih baik saat melapisi bagian baja dengan kandungan karbon tinggi dan kekakuan struktural yang tinggi.

Tergantung pada kondisi operasi struktur dengan lapisan yang dilas, elektroda las dapat dibagi secara kondisional menjadi 6 kelompok.

Karakteristik elektroda las

| Grup pertama Elektroda las yang menyediakan logam endapan paduan rendah karbon rendah dengan ketahanan tinggi terhadap gesekan logam-ke-logam dan beban kejut (secara sengaja, kelompok ini mencakup beberapa merek elektroda dari kelompok ke-3). | ||||

| Merek elektroda/jenis logam, ruang lingkup dan fitur teknologi | pok- penggalian | Batang, polaritas saat ini | koefisien tidur sebentar- bangku, g/A•h | Polo- jahitan |

| OZN-300M /11G3S | ||||

| Untuk bagian yang terbuat dari karbon dan baja paduan rendah yang beroperasi di bawah beban gesekan dan kejut, misalnya: poros, gandar, skrup otomatis, salib, dan bagian lain dari transportasi mobil dan kereta api. | ||||

| OZN-400M /15G4S | ||||

| Hal yang sama, dengan peningkatan kekerasan logam yang diendapkan. | ||||

| NR-70 /E-30G2HM | ||||

| Untuk suku cadang yang beroperasi dalam kondisi beban kejut yang kuat dan gesekan logam: rel, salib, dan lainnya. | ||||

| TsNIIN-4 /E-65X25G13N3 | ||||

| Untuk pengelasan cacat pengecoran katak kereta api dan bagian lain yang terbuat dari baja mangan tinggi 110G13L. | ||||

| Grup kedua Elektroda yang memastikan produksi logam endapan paduan rendah karbon menengah dengan ketahanan tinggi dalam kondisi gesekan logam-ke-logam dan beban benturan pada suhu normal dan tinggi (hingga 600-650 °C). | ||||

| EN-60M /E-70X3SMT | ||||

| Untuk semua jenis dies, bekerja dengan pemanasan permukaan kontak hingga 400 °C, dan suku cadang aus pada peralatan mesin: roda gigi, eksentrik, pemandu, dll. | ||||

| TsN-14 | ||||

| Untuk hot stamping dan peralatan pemotongan, termasuk pisau, gunting, dies, dll. | ||||

| 13KN/LIVT/E-80H4S | ||||

| Untuk gigi bucket excavator, sendok, kapal keruk, pisau mesin jalan, bekerja dengan keausan abrasif tanpa benturan dan tekanan yang signifikan. | ||||

| OZSH-3 /E-37X9S2 | ||||

| Untuk memotong dan meninju mati dari stamping dingin dan panas (hingga 650 ° C) dan suku cadang mesin dan peralatan dengan keausan tinggi. | ||||

| OZI-3 /E-90X4M4VF | ||||

| Untuk dies dari deformasi logam dingin dan panas (hingga 650 °C), serta untuk bagian pertambangan dan peralatan metalurgi dan peralatan mesin dengan keausan tinggi. | ||||

| Grup ketiga Elektroda yang menyediakan logam las karbon, paduan (atau paduan tinggi) dengan ketahanan tinggi terhadap keausan abrasif dan beban benturan. | ||||

| OZN-6 /90X4G2S3R | ||||

| Untuk memakai bagian pertambangan, mesin konstruksi, dll., beroperasi di bawah keausan abrasif yang intens dan beban kejut yang signifikan. | ||||

| OZN-7 /75Kh5G4S3RF | ||||

| Untuk suku cadang dengan keausan tinggi, terutama dari baja mangan tinggi 110G13L, beroperasi di bawah keausan yang intens dan beban kejut yang signifikan. | ||||

| VSN-6 /E-110X14V13F2 | ||||

| Untuk suku cadang dengan keausan tinggi yang terbuat dari karbon dan baja mangan tinggi dengan beban kejut yang signifikan dalam kondisi keausan abrasif. | ||||

| T-590 /E-320X25S2GR | ||||

| Untuk suku cadang yang beroperasi dalam kondisi keausan abrasif dengan beban kejut sedang. | ||||

| Grup keempat Elektroda yang menyediakan logam endapan paduan tinggi karbon dengan resistansi tinggi dalam kondisi tekanan tinggi dan suhu tinggi (hingga 680-850 °C). | ||||

| OZSh-6 /10Kh33N11M3SG | ||||

| Untuk pemogokan mesin tempa radial, die untuk deformasi logam dingin dan panas (hingga 800-850 °C), pisau pemotong logam panas, bagian aus dari peralatan yang beroperasi dalam kondisi termal dan deformasi yang parah. | ||||

| UONI-13/N1-BK /E-09X31N8AM2 | ||||

| Untuk menyegel permukaan alat kelengkapan yang beroperasi dalam kontak dengan media yang sangat agresif. | ||||

| OZI-5 /E-10K18V11M10Kh3SF | ||||

| Untuk alat pemotong logam, cetakan hot stamping (hingga 800-850 °C) dan suku cadang yang beroperasi pada suhu dan kondisi daya yang sangat parah. | ||||

| Grup kelima Elektroda yang menyediakan logam endapan austenitik yang sangat paduan dengan ketahanan tinggi terhadap keausan korosi-erosi dan gesekan logam-ke-logam pada suhu tinggi (hingga 570-600 °C). | ||||

| TsN-6L /E-08X17N8S6G | ||||

| Untuk menyegel permukaan fitting untuk boiler yang beroperasi pada suhu hingga 570 ° C dan tekanan hingga 7800 MPa (780 kg / mm 2). | ||||

| Grup keenam Elektroda yang memastikan produksi logam endapan paduan tinggi yang diperkuat dispersi dengan ketahanan tinggi di bawah kondisi suhu dan deformasi yang parah (hingga 950-1100 °C). | ||||

| OZSh-6 /10Kh33N11M3SG | ||||

| Untuk peralatan tempa dan die untuk deformasi logam dingin dan panas, bagian dari peralatan metalurgi dan peralatan mesin yang beroperasi dalam kondisi kelelahan termal yang parah (hingga 950 ° C) dan tekanan tinggi. | ||||

| OZSh-8 /11Kh31N11GSM3YuF | ||||

| Untuk peralatan tempa dan die untuk deformasi logam panas, beroperasi dalam kondisi kelelahan termal yang sangat berat (hingga 1100 °C) dan tekanan tinggi. | ||||

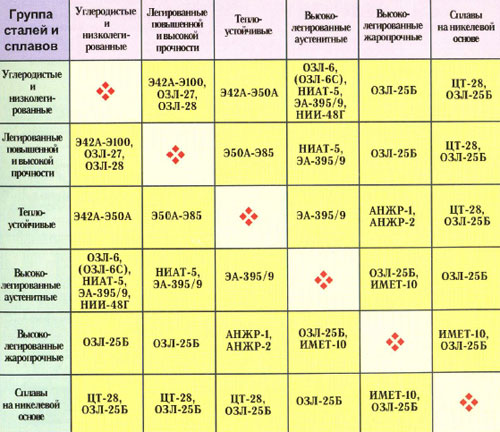

Elektroda untuk mengelas dan melapisi besi cor

Elektroda tersebut dirancang untuk menghilangkan cacat pada coran besi dan untuk mengembalikan bagian yang rusak dan aus. Mereka juga dapat digunakan untuk pembuatan struktur cor yang dilas. Elektroda untuk pengelasan dingin dan endapan besi tuang tanpa pemanasan awal menghasilkan logam las berupa baja, paduan berbahan dasar tembaga, nikel dan paduan besi-nikel. Ini adalah merek TsCh-4, OZCH-2, OZCH-6, dll. Terkadang disarankan untuk menggunakan elektroda untuk keperluan lain. Jadi, ketika memperbaiki tabung besi dalam kondisi polusi tinggi dan kelembaban tinggi, lebih baik mengambil merek OZL-25B. Lapisan pertama pada besi cor yang terkontaminasi dapat dibuat dengan grade OZL-27 dan OZL-28. Merek OZB-2M, yang ditujukan untuk pengelasan perunggu, juga berhasil digunakan.Karakteristik elektroda untuk pengelasan dan pelapisan besi cor

| , ruang lingkup dan fitur teknologi | pok- penggalian | Batang, polaritas saat ini | koefisien tidur sebentar- bangku, g/A•h | Polo- jahitan |

| TsCh-4 /FeV | ||||

| Untuk pengelasan dan pengelasan cacat pengecoran pada bagian yang terbuat dari besi cor kelabu, ulet dan lunak. Pengelasan besi cor abu-abu dan kekuatan tinggi. | ||||

| OZCH-2 /Cu | ||||

| OZCH-6 /Cu | ||||

| Untuk mengelas bagian berdinding tipis yang terbuat dari besi cor kelabu dan lunak. | ||||

| MNCH-2 /NiCu | ||||

| Untuk pengelasan, pelapisan dan pengelasan cacat pengecoran pada bagian yang terbuat dari besi cor kelabu dan lunak. | ||||

| OZCH-3 /Ni | ||||

| Untuk pengelasan dan pengelasan cacat pengecoran pada bagian yang terbuat dari besi tuang abu-abu dan ulet, ketika sambungan tunduk pada persyaratan yang meningkat untuk penyelesaian permukaan. | ||||

| OZCH-4 /Ni | ||||

| Untuk pengelasan dan permukaan bagian yang terbuat dari besi cor kelabu dan ulet. Lebih disukai untuk lapisan terakhir yang bekerja pada beban abrasi atau benturan. | ||||

Elektroda untuk mengelas logam non-ferrous

Dimaksudkan untuk pengelasan aluminium, tembaga, nikel dan paduannya. Titanium dan paduannya tidak dilas dengan pengelasan busur manual dengan elektroda berlapis karena oksidasi yang intens.Elektroda untuk pengelasan aluminium. Kesulitan utama dalam pengelasan aluminium dan paduannya adalah adanya film oksida. Titik lelehnya adalah 2060 °C, sedangkan titik leleh aluminium adalah 660 °C. Film refraktori yang padat dapat mengganggu stabilitas proses pengelasan dan dengan demikian mempengaruhi kualitas formasi las, menyebabkan munculnya cacat internal pada logam las. Untuk menghilangkan film oksida, garam klorida dan fluorida dari logam alkali dan alkali tanah dimasukkan ke dalam komposisi lapisan elektroda. Zat-zat ini memberikan pengelasan berkualitas tinggi.

Karakteristik elektroda untuk pengelasan aluminium dan paduannya

| Merek elektroda / logam las utama, ruang lingkup dan fitur teknologi | pok- penggalian | Batang, polaritas saat ini | koefisien tidur sebentar- bangku, g/A•h | Polo- jahitan |

| OZA-1 /Al | Psol. | |||

| Untuk bagian dan struktur yang terbuat dari aluminium murni komersial A0, A1, A2, A3. Pengelasan dengan pemanasan awal hingga 250-400 °C di sepanjang tepi yang dibersihkan. Penghapusan terak air panas dan sikat. | ||||

| OZA-2 /Al | Psol. | |||

| Untuk las casting menolak dan melapisi bagian-bagian yang terbuat dari paduan aluminium-silikon AL-4, AL-9, AL-11, dll. Pengelasan dengan pemanasan awal hingga 250-400 °C di sepanjang tepi yang dibersihkan. Hapus terak dengan air panas dan sikat baja. | ||||

| OZANA-1 /Al | Psol. | |||

| Untuk detail dan desain dari aluminium murni komersial. Pengelasan produk dengan ketebalan lebih dari 10 mm dengan pemanasan awal hingga 250-400 ° C di sepanjang tepi yang dibersihkan. | ||||

| OZANA-2 /Al | Psol. | |||

| Untuk pengelasan cor menolak dan permukaan bagian yang terbuat dari paduan aluminium-silikon AL-4, AL-9, AL-11, dll. Pengelasan bagian hingga 10 mm tanpa pemanasan, untuk ketebalan besar - dengan pemanasan hingga 200 ° C di sepanjang tepi yang dibersihkan. | ||||

Elektroda untuk mengelas tembaga dan paduannya. Saat mengelas tembaga, masalah utama adalah pembentukan pori-pori pada logam las karena aktivitasnya yang tinggi ketika berinteraksi dengan gas, terutama dengan oksigen dan hidrogen. Untuk menghindari hal ini, hanya tembaga yang terdeoksidasi dengan baik dan elektroda yang dikalsinasi dengan hati-hati yang digunakan. Pengelasan dilakukan di sepanjang tepi dibersihkan ke kilau logam.

Pengelasan kuningan sulit dan berbahaya bagi kesehatan karena kelelahan seng yang intens.

Pengelasan perunggu sulit karena kerapuhan yang tinggi dan kekuatan yang tidak mencukupi saat dipanaskan.

Karakteristik elektroda untuk mengelas tembaga dan paduannya

| Merek elektroda / logam las utama, ruang lingkup dan fitur teknologi | pok- penggalian | Batang, polaritas saat ini | koefisien tidur sebentar- bangku, g/A•h | Polo- jahitan |

| Komsomolets-100 /Cu | spesifikasi | |||

| Untuk pengelasan dan pelapisan produk dari tembaga murni komersial M1, M2, M3. Pengelasan tembaga dengan baja dimungkinkan. Pengelasan dengan pemanasan lokal awal hingga 300-700 °C. | ||||

| SEMUT/OZM-2 /Cu | spesifikasi | |||

| Untuk produk pengelasan dan pelapisan yang terbuat dari tembaga murni komersial dengan kandungan oksigen tidak lebih dari 0,01%. Pengelasan dengan ketebalan lebih dari 10 mm dengan pemanasan awal hingga 150-350 °C. | ||||

| SEMUT/OZM-3 /Cu | spesifikasi | |||

| Untuk pengelasan dan pelapisan tembaga murni komersial (oksigen tidak lebih dari 0,01%). Pengelasan dengan baja dimungkinkan. Pengelasan dengan ketebalan hingga 10 mm dengan busur pendek tanpa pemanasan dan tanpa pemotongan tepi dengan jahitan satu atau dua sisi dengan fluktuasi kecil elektroda. | ||||

| OZB-2M /CuSn | ||||

| Untuk pengelasan dan pelapisan perunggu, pengelasan cacat pada pengecoran perunggu dan besi. Pengelasan dan pelapisan kuningan dimungkinkan. | ||||

| OZB-3 /Cu | spesifikasi | |||

| Untuk permukaan dalam pembuatan dan pemulihan elektroda mesin las titik resistansi, termasuk untuk tulangan batang las. | ||||

Elektroda untuk mengelas nikel dan paduannya. Pengelasan nikel dan paduannya sulit karena sensitivitas tinggi terhadap gas yang larut dalam kolam las: nitrogen, oksigen, dan hidrogen, yang menyebabkan pembentukan retakan dan pori-pori panas. Untuk mencegah terjadinya cacat ini, perlu menggunakan logam dasar dan elektroda las dengan kemurnian tinggi dan mempersiapkannya dengan kualitas tinggi.

Karakteristik elektroda untuk pengelasan nikel dan paduannya

| merek elektroda, ruang lingkup dan fitur teknologi | pok- penggalian | Batang, polaritas saat ini | koefisien tidur sebentar- bangku, g/A•h | Polo- jahitan |

| OZL-32 | ||||

| Untuk produk yang terbuat dari nikel NP-2, NA-1, untuk pelapisan pada karbon dan baja paduan tinggi pada peralatan yang beroperasi di lingkungan yang mengandung alkali dan klorin dari produksi soda, pembuatan sabun, produksi serat sintetis, dll., serta pengelasan nikel dengan karbon dan baja tahan korosi. Pengelasan dengan rol "ulir" dengan amplitudo osilasi melintang tidak lebih dari dua diameter elektroda. Elektroda tegak lurus dengan benda kerja. Putuskan busur secara bertahap, alihkan ke logam yang disimpan. | ||||

| V-56U | ||||

| Untuk produk pengelasan yang terbuat dari logam monel dan peralatan yang terbuat dari baja dua lapis (St3sp + logam monel) dari sisi lapisan tahan korosi, serta untuk permukaan. Monel dapat dilas ke baja karbon rendah. Pengelasan dengan rol hingga lebar 12 mm. | ||||

Elektroda pemotongan logam

Pemotongan busur logam dengan elektroda berlapis sering digunakan dalam pemasangan dan perbaikan struktur logam. Hal ini efektif karena tidak memerlukan peralatan tambahan dan kualifikasi khusus pekerja. Elektroda untuk memotong berbeda dari elektroda untuk pengelasan dengan daya panas busur yang tinggi, ketahanan panas yang tinggi dari lapisan, dan oksidasi intens dari logam cair. Adalah bijaksana untuk menggunakan elektroda ini untuk menghilangkan jahitan yang rusak atau bagiannya, menghilangkan paku payung, paku keling, baut, memotong retakan, dll. Memanggang sebelum pengelasan: 170 ° C; 1 jamKarakteristik elektroda untuk pemotongan logam

| merek elektroda, ruang lingkup dan fitur teknologi | pok- penggalian | Batang, polaritas saat ini | koefisien tidur sebentar- bangku, g/A•h | Polo- jahitan |

| OZR-1 | spesifikasi | |||

| Memotong, mencongkel, menusuk lubang, menghilangkan area yang rusak pada sambungan las dan coran, memotong tepi las dan akar las, melakukan pekerjaan serupa lainnya dalam pembuatan, pemasangan dan perbaikan bagian dan struktur yang terbuat dari baja dari semua kelas (termasuk baja paduan tinggi ), besi cor, tembaga dan aluminium dan paduannya. Mereka memberikan potongan yang bersih (tanpa gerinda dan kendur pada permukaan potongan). Pemotongan dilakukan pada mode yang ditinggikan dengan elektroda dimiringkan ke arah yang berlawanan dengan arah pemotongan (sudut ke depan). Dalam hal ini, elektroda harus melakukan gerakan bolak-balik: "maju mundur" atau "atas-bawah". | ||||

| OZR-2 | spesifikasi | |||

| Pemotongan rebar, mencungkil. Memotong, melubangi lubang, menghilangkan area yang rusak pada sambungan las dan coran, memotong tepi yang dilas dan akar las, melakukan pekerjaan serupa lainnya dalam pembuatan, pemasangan dan perbaikan bagian dan struktur yang terbuat dari baja dari semua kelas (termasuk paduan tinggi), besi tuang , tembaga dan aluminium dan paduannya. Mereka memberikan potongan yang bersih (tanpa gerinda dan kendur pada permukaan potongan). Mereka telah meningkatkan efisiensi saat memotong tulangan batang konstruksi dengan diameter besar (waktu pemotongan untuk tulangan dengan diameter 16 mm adalah 2-3 detik, untuk diameter 40 mm - 14-16 detik). Pemotongan dilakukan pada mode yang ditinggikan dengan elektroda dimiringkan ke arah yang berlawanan dengan arah pemotongan (sudut ke depan). Dalam hal ini, elektroda harus melakukan gerakan bolak-balik: "maju mundur" atau "atas-bawah". | ||||

Elektroda untuk mengelas baja tahan panas paduan

Elektroda untuk pengelasan baja tahan panas paduan pertama-tama harus memberikan ketahanan panas yang diperlukan dari sambungan las - kemampuan untuk menahan beban mekanis pada suhu tinggi.Untuk struktur yang beroperasi pada suhu hingga 475 ° C, elektroda molibdenum tipe E-09M digunakan, dan pada suhu hingga 540 ° C, elektroda kromium-molibdenum tipe E-09MX, E-09X1M, E-09X2M1 dan E-05X2M digunakan.

Untuk struktur yang beroperasi pada suhu hingga 600 ° C, elektroda kromium-molibdenum-vanadium E-09Kh1MF, E-10Kh1M1NBF, E-10Kh3M1BF digunakan.

Elektroda E-10Kh5MF dengan kandungan kromium tinggi dirancang untuk struktur pengelasan yang terbuat dari baja dengan kandungan kromium tinggi (12Kh5MA, 15Kh5M, 15Kh5MFA, dll.) yang beroperasi di lingkungan agresif pada suhu hingga 450 °C.

Untuk pengelasan baja tahan panas, elektroda dengan lapisan dasar lebih sering digunakan, yang memastikan kekuatan logam yang diendapkan pada suhu tinggi, serta kecenderungan rendah untuk membentuk retakan panas dan dingin.

Karakteristik elektroda untuk pengelasan baja tahan panas paduan

| Ketik E-09M Untuk baja molibdenum | ||||

| Merek, ruang lingkup dan fitur teknologi | pok- penggalian | Batang, polaritas saat ini | koefisien tidur sebentar- bangku, g/A•h | Polo- jahitan |

| TsL-6 | ||||

| UONI-13/15M | ||||

| TsU-2M | ||||

| Untuk baja 16M, 20M, dll., saat mengelas pipa uap, header boiler beroperasi pada suhu hingga 475 °C. Pengelasan dengan busur pendek pada tepi yang dibersihkan. | ||||

| Ketik E-09X1M | ||||

| UONI-13XM | ||||

| Untuk baja 15XM, 20XM, dll., termasuk untuk pipa las dan bagian dari peralatan listrik yang beroperasi pada suhu hingga 520 °C. Pengelasan dengan busur yang sangat pendek di sepanjang tepi yang dibersihkan dengan pemanasan awal dan bersamaan hingga 150-200 °C. | ||||

| TML-1 | ||||

| Untuk saluran uap yang beroperasi pada suhu hingga 500 °C. Pengelasan dengan busur pendek di sepanjang tepi yang dibersihkan dengan pemanasan awal dan bersamaan hingga 150-300 °C. Pengelasan celah sempit dimungkinkan. | ||||

| TML-1U | ||||

| Untuk baja 12MH, 15MH, dll., untuk pipa las dan bagian dari peralatan listrik yang beroperasi pada suhu hingga 540 °C. Pengelasan dengan busur pendek pada tepi yang dibersihkan. Pengelasan celah sempit dengan sudut kemiringan hingga 15 ° dimungkinkan. Busurnya sangat stabil. Terak dipisahkan dengan baik. | ||||

| Ketik E-05X2M Untuk baja kromium-molibdenum dengan kandungan kromium tinggi. | ||||

| H-10 | ||||

| Untuk pengelasan baja paduan kromium-molibdenum tahan panas, pipa uap yang terbuat dari baja 10Kh2M, 12KhM, 12Kh2M1-L, dll., beroperasi pada suhu hingga 550 °C. Pengelasan dengan busur pendek di sepanjang tepi yang dibersihkan dengan pemanasan awal dan bersamaan hingga 150-300 °C. | ||||

| Ketik E-09X2M1 Untuk baja kromium-molibdenum dengan kandungan kromium dan molibdenum yang tinggi | ||||

| TsL-55 | ||||

| Untuk baja 10X2M, dll., termasuk untuk pipa las yang beroperasi pada suhu hingga 550 °C. Pengelasan dengan busur pendek di sepanjang tepi yang dibersihkan dengan pemanasan awal dan bersamaan hingga 150-300 °С | ||||

| Ketik E-09MH Untuk baja krom molibdenum. | ||||

| UONI-13/45MH | ||||

| Untuk baja 12MH, 15HM, dll., termasuk untuk pipa las yang beroperasi pada suhu hingga 500 °C. Pengelasan dengan busur pendek di sepanjang tepi yang dibersihkan dengan pemanasan awal dan bersamaan hingga 150-300 °C. | ||||

| OZS-11 | ||||

| Untuk baja 12МХ, 15МХ, 12ХМФ, 15Х1М1Ф, dll., untuk pengelasan pipa uap yang beroperasi pada suhu hingga 500 °C. Pengelasan dengan busur pendek pada tepi yang dibersihkan. Pengelasan baja dengan ketebalan lebih dari 12 mm dengan pemanasan awal dan bersamaan hingga 150-200 °C. Direkomendasikan untuk pekerjaan perakitan. | ||||

| Ketik E-09X1MF | ||||

| TML-3 | ||||

| untuk pengelasan sendi tetap pipa yang beroperasi pada suhu hingga 575 ° . Pengelasan dengan busur pendek di sepanjang tepi yang dibersihkan dengan pemanasan awal dan bersamaan hingga 250-350 °C. Terak mudah dipisahkan. Ketahanan logam yang tinggi terhadap pembentukan pori-pori di lapisan. | ||||

| TML-3U | ||||

| Untuk baja 12MH, 15MH, 12H2M1, 12H1MF, 15H1M1F, 20HMF1, 15H1M1F-L, dll., termasuk. untuk pipa yang beroperasi pada suhu hingga 565 °C. Pengelasan dengan busur pendek di sepanjang tepi yang dibersihkan dengan pemanasan awal dan bersamaan hingga 350-400 °C. Pengelasan celah sempit dengan sudut kemiringan hingga 15 °. | ||||

| TsL-39 | ||||

| Untuk baja 12Kh1MF, 12Kh2MFSR, 12Kh2MFB, dll., termasuk. untuk pengelasan elemen pemanas untuk permukaan boiler dan pipa dengan diameter hingga 100 mm dan ketebalan dinding hingga 8 mm, beroperasi pada suhu hingga 575 °C. Pengelasan dengan busur pendek di sepanjang tepi yang dibersihkan dengan pemanasan awal dan bersamaan hingga 350-400 °C. | ||||

| Ketik E-10X1M1NFB Untuk baja krom-molibdenum-vanadium | ||||

| TsL-27A | ||||

| Untuk baja 15Kh1M1F, struktur yang terbuat dari bagian cor, tempa, dan tabung yang beroperasi pada suhu hingga 570 °C. Pengelasan dengan busur pendek di sepanjang tepi yang dibersihkan dengan pemanasan awal dan bersamaan hingga 350-400 °C. | ||||

| TsL-36 | ||||

| Untuk baja 15Kh1M1F, 15Kh1M1F-L, dll., untuk mengelas pipa uap dan alat kelengkapan yang beroperasi pada suhu hingga 585 °C. Pengelasan dengan busur pendek di sepanjang tepi yang dibersihkan dengan pemanasan awal dan bersamaan hingga 300-350 °C. | ||||

| Ketik E-10X3M1BF Untuk baja kromium-molibdenum-vanadium-niobium | ||||

| TsL-26M | ||||

| Untuk baja 12KhMFB permukaan pemanas boiler yang beroperasi pada suhu hingga 600 °C, serta untuk pipa superheater berdinding tipis dalam kondisi pemasangan. Pengelasan dengan busur pendek di sepanjang tepi yang dibersihkan dengan pemanasan awal dan bersamaan hingga 300-350 °C. | ||||

| TsL-40 | ||||

| Untuk baja 12Kh2MFB, termasuk. pipa superheater berdinding tipis, permukaan pemanas boiler yang beroperasi pada suhu hingga 600 °C. Pengelasan dengan busur pendek di sepanjang tepi yang dibersihkan dengan pemanasan awal dan bersamaan hingga 300-350 °C. Diproduksi dengan diameter 2,5 mm. | ||||

| Ketik E-10X5MF Untuk baja kromium molibdenum vanadium dan kromium molibdenum | ||||

| TsL-17 | ||||

| Untuk baja 15Kh5M (Kh5M), 12Kh5MA, 15Kh5MFA dalam struktur kritis yang beroperasi di lingkungan agresif pada suhu hingga 450 °C. Pengelasan dengan busur pendek di sepanjang tepi yang dibersihkan dengan pemanasan awal dan bersamaan hingga 350-450 °C. | ||||

Elektroda untuk mengelas baja paduan tinggi

Baja yang mengandung 13% kromium dianggap sebagai baja tahan karat kromium tinggi. Mereka tahan terhadap korosi atmosfer dan di lingkungan yang agak agresif. Ini adalah baja 08X13, 12X13, 20X13, yang berbeda dalam kemampuan las tergantung pada kandungan karbon.Saat memilih elektroda untuk mengelas baja seperti itu, perlu untuk memastikan sifat-sifat berikut dari logam las: ketahanan terhadap korosi atmosfer dan di lingkungan yang sedikit agresif, tahan panas hingga suhu 650 ° C dan tahan panas hingga suhu 550 °C. Persyaratan ini dipenuhi oleh elektroda tipe E-12X13 dari merek LMZ-1, ANV-1, dll., yang menyediakan komposisi kimia, struktur dan sifat logam las, dekat dengan karakteristik logam dasar.

Untuk pengelasan baja dengan kandungan karbon yang dikurangi dan tambahan paduan dengan nikel, elektroda tipe E-06Kh13N dari merek TsL-41 direkomendasikan.

Dengan peningkatan jumlah kromium, ketahanan korosi dan ketahanan panas baja kromium tinggi meningkat. Kandungan 17-18% memberikan ketahanan korosi pada media cair dengan agresivitas sedang. Baja tersebut diklasifikasikan sebagai tahan asam: 12X17, 08X17T, 08X18T, dll. Jika jumlah krom mencapai 25-30%, maka ketahanan panas meningkat - ketahanan terhadap korosi gas pada suhu hingga 1100 ° C. Ini adalah baja tahan panas: 15X25T, 15X28, dll. Untuk media yang mengandung belerang, baja dan elektroda cocok, di mana setidaknya 25% kromium.

Pilihan elektroda untuk pengelasan baja krom tinggi tergantung pada jumlah kromium dalam baja yang dilas. Jadi, untuk pengelasan baja dengan kromium 17%, yang tunduk pada persyaratan ketahanan korosi dalam media pengoksidasi cair atau untuk ketahanan panas pada suhu hingga 800 ° C, elektroda tipe E-10X17T nilai VI-12-6 dan lainnya adalah direkomendasikan.

Untuk baja las dengan kromium 25%, elektroda tipe E-08Kh24N6TAFM harus digunakan, yang memberikan logam las setelah temper keuletan tinggi, kekuatan impak dan ketahanan terhadap korosi intergranular.

Pengelasan baja kromium tinggi harus dilakukan pada kondisi sedang dengan masukan panas yang berkurang. Setelah setiap lintasan, direkomendasikan untuk mendinginkan logam HAZ hingga suhu di bawah 100 °C, yang memastikan pertumbuhan butir minimal.

Baja krom tinggi berdasarkan 13% kromium dengan paduan tambahan dengan molibdenum, vanadium, tungsten dan niobium tahan panas. Mereka mampu menahan tekanan mekanis pada suhu tinggi. Saat memilih elektroda untuk baja ini, persyaratan utamanya adalah memastikan tingkat ketahanan panas yang diperlukan dari logam las. Hal ini dicapai dengan memperoleh komposisi kimia dari lasan, dekat dengan logam dasar. Kondisi ini sepenuhnya dipenuhi oleh elektroda tipe E-12Kh11NMF dari merek KTI-9A, E-12Kh11NVMF dari merek KTI-10, E-14Kh11NVMF dari merek TsL-32.

Karakteristik elektroda untuk pengelasan baja kromium paduan tinggi

| Ketik E-12X13 Untuk baja tahan korosi | ||||

| Merek, ruang lingkup dan fitur teknologi | pok- penggalian | Batang, polaritas saat ini | koefisien tidur sebentar- bangku, g/A•h | Polo- jahitan |

| UONI-13/NZh 12X13 | ||||

| Untuk baja las 08X13, 12X13, 20X13, dll., yang beroperasi pada suhu hingga 600 ° C, serta permukaan penyegelan permukaan tulangan baja. Pengelasan dengan pemanasan awal hingga 200-250 ° . Tahan panas hingga 540 ° C, tahan panas hingga 650 ° C disediakan dalam suasana uap dan di udara. | ||||

| LMZ-1 | ||||

| Untuk baja 08X13, 1X13, 2X13, dll., bekerja di air tawar dan media yang sedikit agresif pada suhu normal. Untuk permukaan penyegelan fitting. Pengelasan dengan busur pendek di sepanjang tepi yang dibersihkan dengan pemanasan awal dan bersamaan hingga 300-350 °C. Setelah pengelasan, liburan diperlukan. | ||||

| ANV-1 | ||||

| Untuk baja 08X13, 12X13, dll., beroperasi di air tawar dan lingkungan yang sedikit agresif pada suhu normal. Cocok untuk melapisi permukaan penyegelan alat kelengkapan. Setelah pengelasan, liburan diperlukan. Dalam suasana uap dan udara, mereka memberikan ketahanan panas hingga 540 °C dan ketahanan panas hingga 650 °C. | ||||

| Ketik E-10X17T Untuk baja tahan korosi dan tahan panas | ||||

| UONI-13/NZh 10X17T | ||||

| Untuk baja 12X17, 08X17T, dll., yang beroperasi pada suhu tinggi dan di lingkungan pengoksidasi. Pengelasan dengan busur pendek pada tepi yang dibersihkan dengan masukan panas minimal. Tahan panas hingga 800 ° . | ||||

| VI-12-6 | ||||

| Untuk baja 12X17, 08X17T, dll., yang beroperasi di lingkungan pengoksidasi pada suhu hingga 800 °C. Pengelasan dengan busur pendek pada tepi yang dibersihkan. | ||||

| Ketik E-06X13N Untuk baja tahan karat yang dicampur dengan nikel | ||||

| TsL-41 | ||||

| Untuk baja 0Kh12ND, 10Kh12ND-L, 06Kh12N3D, 06Kh14N5DM, dll., beroperasi pada suhu hingga 400 °C. Pengelasan dengan busur pendek di sepanjang tepi yang dibersihkan dengan pemanasan awal dan bersamaan hingga 80-120 °C. | ||||

| Ketik E-12X11NMF Untuk baja tahan panas | ||||

| KTI-9A | ||||

| Untuk baja 15Kh11MF, 15Kh11VF, dll., beroperasi pada suhu hingga 565 °C. Pengelasan dengan busur pendek pada tepi yang dibersihkan. | ||||

| Ketik E-12X11NVMF Untuk baja tahan panas | ||||

| KTI-10 | ||||

| Untuk baja 15Kh11MF, 15Kh12VNMF dan 15Kh11MFB-L yang beroperasi pada suhu hingga 580 °C. Pengelasan dengan busur pendek di sepanjang tepi yang dibersihkan tanpa fluktuasi elektroda yang dipanaskan hingga 350-400 °C | ||||

| Ketik E-14X11NVMF Untuk baja tahan panas | ||||

| TsL-32 | ||||

| Untuk pengelasan pemanas uap boiler, pipa uap yang terbuat dari baja 10Kh11V2MF, dll., beroperasi pada suhu hingga 610 °C. Pengelasan dengan busur pendek pada tepi yang dibersihkan. | ||||

| Ketik E-10X16N4B Untuk baja tahan korosi dan tahan panas. | ||||

| UONI-13/EP-56 | ||||

| Untuk struktur yang terbuat dari baja 09X16N4B, dll., yang beroperasi di lingkungan yang agresif, dan untuk mengelas pipa bertekanan tinggi. | ||||

Elektroda untuk baja tahan asam tahan korosi. Persyaratan utama ketika memilih elektroda untuk pengelasan baja tahan asam adalah untuk memastikan ketahanan korosi dari logam las dalam media agresif cair pada suhu dan tekanan normal dan tinggi. Media cair yang paling agresif adalah asam dan larutannya, yang memiliki sifat pengoksidasi dan non-pengoksidasi.

Untuk struktur pengelasan yang terbuat dari baja tahan asam yang beroperasi di media cair non-pengoksidasi pada suhu hingga 360 ° C dan tidak mengalami perlakuan panas setelah pengelasan, elektroda dengan nilai EA-400/10T, EA-400/10U, dll., nilai OZL-8, dll. direkomendasikan., merek EA-606/10, dll. Perlakuan panas sambungan las yang dibuat dengan elektroda ini tidak diperbolehkan.

Untuk struktur yang beroperasi dalam media cair non-pengoksidasi atau pengoksidasi rendah, yang memerlukan temper setelah pengelasan, elektroda merek EA-898/19 dan lainnya direkomendasikan, yang memastikan ketahanan lasan terhadap korosi intergranular baik di awal keadaan dan setelah temper.

Struktur yang dioperasikan dalam media cair pengoksidasi, misalnya, dalam asam nitrat, direkomendasikan untuk dilas dengan elektroda tipe E-08Kh19N10G2B, grade TsT-15, ZIO-3, dll.

Untuk baja tahan asam karbon rendah yang mengandung karbon hingga 0,03%, digunakan elektroda tipe E-04Kh20N9 dari grade OZL-14A, OZL-36; E-02X20N14G2M2 nilai OZL-20, dll.

Karakteristik elektroda untuk pengelasan baja tahan asam tahan korosi

| Ketik E-08X19N10G2B | ||||

| Merek, ruang lingkup dan fitur teknologi | pok- penggalian | Batang, polaritas saat ini | koefisien tidur sebentar- bangku, g/A•h | Polo- jahitan |

| TsT-15 | ||||

| ZIO-3 | ||||

| Untuk baja dengan kandungan nikel hingga 16% - 08X18H10T, 12X18H12T, 08X18H12B, dll., yang beroperasi di lingkungan pengoksidasi. Tahan panas hingga 650 ° . | ||||

| Ketik E-07X20H9 | ||||

| OZL-8 | ||||

| OZL-14 | ||||

| UONI-13/NZh 04X19H9 | ||||

| tidak disajikan | ||||

| LEZ-8 | ||||

| Untuk baja 08X18H10, 12X18H9, 12X18H10T, dll., kapan ke logam las tidak disajikan persyaratan ketat untuk ketahanan terhadap korosi intergranular. | ||||

| OZL-8 | ||||

| Untuk baja 08X18H10, 12X18H9, 12X18H10T, dll., kapan ke logam las tidak disajikan persyaratan ketat untuk ketahanan terhadap korosi intergranular. Pengelasan dengan busur pendek pada tepi yang dibersihkan. | ||||

| TsT-50 | ||||

| Untuk baja 08X18H10, 12X18H9, 12X18H10T, dll., ketika persyaratan ketat dikenakan pada logam las untuk ketahanan terhadap korosi intergranular. Pengelasan dengan busur pendek pada tepi yang dibersihkan. | ||||

| Ketik E-08X19N9F2G2SM | ||||

| EA-606/10 | ||||

| Untuk baja 09X17H7Yu, 09X15H8Yu dan lainnya, serta untuk baja 14X17H2, dll. | ||||

| Ketik E-07X19N11M3G2F | ||||

| EA-400/10U | ||||

| EA-400/10T | ||||

| Untuk baja 08Kh18N10T, 12Kh18N10T, 08Kh17N13M2T, dll., beroperasi di media agresif cair pada suhu hingga 350 ° C dan tidak mengalami perlakuan panas setelah pengelasan. Cocok untuk melapisi lapisan anti korosi. Ketahanan terhadap korosi intergranular dipastikan dalam keadaan seperti dilas dan setelah austenitisasi. elektroda EA-400/10T memberikan lebih baik dari EA-400/10U, keterpisahan terak. elektroda TsL-11 untuk baja yang lebih tahan korosi. | ||||

| Ketik E-08X19N9F2S2 | ||||

| EA-606/11 | ||||

| Untuk baja 08Kh18N10T, 12Kh18N9T, dll., beroperasi pada suhu hingga 350 °C dan tidak mengalami perlakuan panas setelah pengelasan. Tidak direkomendasikan untuk pengelasan baja yang tidak dicampur dengan titanium atau niobium. | ||||

| GL-2 | ||||

| Untuk baja 08Kh18N10T, 12Kh18N9T, dll., beroperasi pada suhu hingga 350 ° C dan tidak mengalami perlakuan panas setelah pengelasan. Tidak direkomendasikan untuk pengelasan baja yang tidak dicampur dengan titanium atau niobium | ||||

| Ketik E-08X19N10G2MB | ||||

| EA-898/19 | ||||

| Untuk baja 08Kh18N10T, 08Kh17N13M2T, dll., beroperasi di lingkungan pengoksidasi dan pengoksidasi rendah pada suhu hingga 350 ° C dan mengalami perlakuan panas setelah pengelasan. | ||||

| Ketik E-04X20H9 | ||||

| OZL-36 | ||||

| OZL-14A | ||||

| ANV-32 | ||||

| UONI-13/NZh-2 /04X19H9 | ||||

| Untuk baja 08Kh18N10T, 06Kh18N11, 08Kh18N12T, 04Kh18N10, dll., ketika persyaratan dikenakan pada logam las untuk ketahanan terhadap korosi intergranular baik dalam keadaan awal maupun setelah penahanan jangka pendek dalam kisaran suhu kritis. Tahan panas hingga 800 °C tanpa gas yang mengandung belerang. | ||||

| Ketik E-02X20N14G2M2 Untuk baja tahan korosi karbon rendah | ||||

| OZL-20 | ||||

| Untuk baja 03X16H15M3, 03X17H14M2 dengan persyaratan las yang ketat dalam hal ketahanan terhadap korosi intergranular. | ||||

Elektroda untuk mengelas baja berkekuatan tinggi yang tahan korosi. Pilihan elektroda untuk baja semacam itu sangat terbatas. Jadi, untuk baja 12X21H5T, 08X21H6M2T, disarankan menggunakan elektroda yang memberikan struktur logam las yang tidak sama jenisnya dengan logam dasar, tetapi berbeda. Dalam hal ini digunakan elektroda tipe E-08X20N9G2B grade TsL-11, OZL-7, dll. Elektroda tipe E-09X19N10G2M2B grade EA-902/14, ANV-36, EA-400/13, dll. dan 10Kh25N6ATMF, satu jenis elektroda disediakan - E-08Kh24N6TAFM, yang mencakup elektroda merek H-48. Logam las memiliki kekuatan yang sama dengan logam dasar hingga tebal 200 mm. Elektroda jenis ini juga dapat digunakan untuk baja 12X21H5T, 08X21H6M2T. Untuk baja 08Kh22N6T dan 08Kh21N6M2T, elektroda OZL-40 dan OZL-41 dikembangkan, yang meningkatkan ketahanan korosi lasan saat bekerja di media alkali. Karakteristik elektroda untuk pengelasan baja kekuatan tinggi tahan korosi

| Ketik E-08X20N9G2B | ||||

| Merek, ruang lingkup dan fitur teknologi | pok- penggalian | Batang, polaritas saat ini | koefisien tidur sebentar- bangku, g/A•h | Polo- jahitan |

| TsL-11 | ||||

| Untuk struktur pengelasan yang terbuat dari baja austenitik tahan korosi dan tahan panas dari tipe 08X18H10T, 08X18H12T, 08X18H12B dan sejenisnya, beroperasi di lingkungan agresif pada suhu tidak melebihi 400 ° C, ketika persyaratan ketat dikenakan pada logam las untuk ketahanan terhadap korosi intergranular. | ||||

| OZL-40 dan OZL-41 | ||||

| Untuk baja 08X22H6T, 08X21H6M2T, dll., yang beroperasi di lingkungan yang agresif. | ||||

| TsT-15K | ||||

| Untuk baja 10Kh17N13M2T, 08Kh18N10, dll., beroperasi pada suhu hingga 600 °C. Cocok untuk melapisi lapisan anti korosi. | ||||

| OZL-7 | ||||

| Untuk baja 08Kh18N10, 08Kh18N10T, 08Kh18N12B, dll., yang beroperasi di lingkungan yang agresif, ketika persyaratan ketat diterapkan pada logam las dalam hal ketahanan terhadap korosi intergranular. | ||||

| Ketik E-09X19N10G2M2B | ||||

| EA-902/14 | ||||

| EA-400/13 | ||||

| NZh-13 | ||||

| ANV-36 | ||||

| Untuk struktur yang terbuat dari baja 10Kh17N13M3T, 08Kh17N15M3T, 10Kh17N13M2T, Kh18N22V2T2, dll., beroperasi pada suhu hingga 550 ° C, ketika persyaratan ketat dikenakan pada jahitan dalam hal ketahanan terhadap korosi intergranular, tidak mengalami perlakuan panas setelah pengelasan. Pengelasan dengan busur pendek di sepanjang tepi yang dibersihkan dengan jahitan "benang" tanpa getaran melintang. elektroda ANV-36 ditandai dengan busur mudah mencolok dan hujan rintik-rintik rendah. | ||||

| SL-28 | ||||

| Untuk struktur yang terbuat dari baja 10Kh17N13M3T, 08Kh17N15M3T, 10Kh17N13M2T, Kh18N22V2T2, dll., beroperasi pada suhu hingga 550 ° C, ketika persyaratan ketat dikenakan pada jahitan dalam hal ketahanan terhadap korosi intergranular, tidak mengalami perlakuan panas setelah pengelasan. Pengelasan dengan busur pendek di sepanjang tepi yang dibersihkan dengan jahitan "benang" tanpa getaran melintang. | ||||

| Ketik E-08X24N6TAFM | ||||

| H-48 | ||||

| Untuk baja 12Kh25N5TMFL, 12Kh21N5T, 08Kh22N6T, dll., beroperasi di lingkungan agresif non-pengoksidasi pada suhu hingga 300 °C | ||||

Elektroda untuk mengelas baja tahan panas (tahan skala). Baja tahan panas (tahan penskalaan) dianggap mampu menahan kerusakan kimia permukaan di udara atau di media gas lain pada suhu di atas 850 ° C dalam keadaan tanpa beban atau beban ringan. Mereka mengandung hingga 20-25% kromium dan beroperasi pada suhu hingga 1050 °C dan di atas.