- Kebutuhan dasar

- Pengelasan semi otomatis: nuansa

- Informasi dasar tentang elektroda yang digunakan

- Beberapa tips dari ahli pengelasan

- Proses teknologi pengelasan

Dalam industri, dalam pembuatan berbagai bagian, pengelasan logam tipis dengan elektroda sangat sering diperlukan. Pertanyaan ini tetap menjadi salah satu yang paling bermasalah bagi pemula untuk melakukan pekerjaan pengelasan dan tukang las berpengalaman. Kami harus mengelas berbagai produk. Misalnya, bodi mobil sebagian besar terbuat dari lembaran baja tipis. Pada dasarnya, penggunaan lembaran logam tipis menyangkut masalah profitabilitas produksi.

Pengelasan digunakan untuk menyambung logam yang berbeda.

Kebutuhan dasar

Secara alami, jenis pengelasan ini memerlukan pendekatan khusus, beberapa persyaratan teknologi khusus berlaku untuk itu.

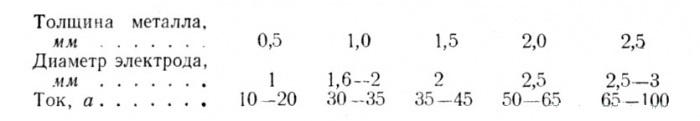

Ketika logam seperti itu dilas, sangat penting untuk menggunakan elektroda yang sesuai. Ukuran elektroda, nilainya secara langsung tergantung pada ketebalan lembaran logam. Untuk lembaran baja dengan ketebalan 3 mm, pekerjaan pengelasan harus dilakukan dengan elektroda 3 mm. Untuk lembaran logam yang lebih tipis, elektroda yang sangat tipis dipilih secara khusus. Misalnya, ketika ketebalan lembaran mencapai 2,5 mm, diperlukan elektroda dengan diameter yang sama.

Saat mengelas logam tipis, perlu memiliki suplai arus pengelasan dengan nilai tertentu. Parameter ini tergantung pada dua nilai:

- saat ini;

- ukuran elektroda.

Ketika pelat baja 3mm dilas, arus pengelasan biasanya dibuat lebih dari 140A. Ketika elektroda yang sangat tipis digunakan, perlu untuk mengurangi arus pengelasan. Biasanya diatur ke 50 A.

Parameter penting lainnya saat bekerja dengan logam tipis adalah jenis elektroda yang digunakan. Ketebalan logam yang kecil membutuhkan arus yang kecil, perlu elektroda yang memiliki lapisan yang memudahkan untuk mendapatkan percikan api dan membakarnya secara merata. Pelelehan elektroda tersebut harus terjadi sangat lambat. Selama proses pengelasan, logam harus menjadi cair.

Kembali ke indeks

Pengelasan semi otomatis: nuansa

Paling sering hari ini Anda dapat menemukan mesin las semi-otomatis. Alat ini telah dirancang khusus untuk mengelas lembaran logam tipis. Yang paling dikenal adalah inverter.

Elektroda yang berbeda digunakan untuk mengelas logam yang berbeda.

Semi-otomatis melakukan ini dengan sangat mudah. Karena memiliki penyesuaian khusus, ia mampu memasok arus yang sangat kecil. Operasi ini tergantung pada:

- tingkat umpan bahan pengisi;

- kekuatan saat ini.

Namun, seperti di tempat lain, latihan dan pengalaman didahulukan. Perangkat semi-otomatis memungkinkan pengelasan terus menerus, ketika jahitan dilakukan dengan mulus di seluruh permukaan bagian. Dia memiliki kemampuan untuk melakukan pengelasan titik. Saat menggunakan perangkat semi otomatis, Anda tidak perlu mengetuk elektroda pada logam, cukup tekan sakelar sakelar pada waktu yang tepat.

Kembali ke indeks

Informasi dasar tentang elektroda yang digunakan

Ada banyak jenis, ukuran, dan lapisan elektroda saat ini. Untuk melakukan pengelasan pada arus rendah, elektroda dengan lapisan khusus digunakan. Ini membantu munculnya percikan api dengan cepat, mempertahankan pembakaran yang stabil. Elektroda semacam itu memiliki titik leleh yang lambat dan membentuk logam cair. Alhasil, jahitannya memiliki tampilan yang cantik.

Persyaratan ini sepenuhnya dipenuhi oleh elektroda OMA-2. Cakupannya adalah:

- konsentrat titanium;

- bijih ferromangan;

- tepung.

Selain zat di atas, pelapis memiliki aditif lain yang memberikan lengkung yang stabil. Inilah yang dibutuhkan saat mengelas logam tipis.

Elektroda merek MT-2 juga memiliki sifat serupa. Mereka juga mudah dilas terutama logam tipis. Tetapi, tidak seperti OMA-2, pekerjaan pengelasan harus dilakukan hanya dengan arus searah, apalagi dengan polaritas terbalik. Ketika ketebalan lembaran logam yang dilas melebihi 1 mm, diperbolehkan untuk melakukan pengelasan arus bolak-balik.

Lembaran baja tipis dimasak dengan baik dengan pengelasan gas.

Ternyata jahitan berkualitas sangat tinggi, yang jauh lebih unggul daripada jahitan yang diperoleh dengan pengelasan listrik. Namun, perlu dicatat bahwa jika Anda memiliki inverter, Anda tidak perlu secara khusus membeli peralatan las gas untuk membuat satu jahitan. Tidak ekonomis dan tidak efisien. Dengan pengalaman dan keterampilan tertentu, Anda akan mendapatkan jahitan yang baik saat menggunakan las listrik.

Kembali ke indeks

Untuk eksekusi pekerjaan pengelasan akan membutuhkan:

Tumpang tindih pengelasan dilakukan dengan tumpang tindih lembaran logam. Ukuran tumpang tindih tergantung pada kondisi tepi. Semakin halus mereka, semakin kecil ukuran tumpang tindih. Diinginkan bahwa ukuran lembaran yang tumpang tindih melebihi 5 mm.

Lembar harus berada dalam kontak dekat satu sama lain. Untuk melakukan ini, gunakan klem, braket penjepit, atau beban tekanan berat. Seprai tidak boleh memiliki celah di antara keduanya, karena dapat menyebabkan lembaran atas gosong.

Untuk operasi pengelasan, nilai arus pengelasan tertentu harus ditetapkan. Nilai ini tergantung pada:

- ukuran elektroda;

- ketebalan lembaran.

Ketika lembaran baja tebalnya kurang dari 1 mm, parameter arus pengelasan harus mencapai 40 A. Arus yang jauh lebih rendah digunakan untuk elektroda dengan diameter 2 mm. Ketika diameter 3 mm, arus meningkat.

Sebelum Anda memulai pekerjaan yang serius, Anda perlu berlatih sedikit pada selembar logam dengan ketebalan yang sama. Berkat ini, dimungkinkan untuk menentukan nilai optimal arus pengelasan. Ini berhubungan langsung dengan voltase utama dan nilai yang ditetapkan pada mesin. Selama pengujian pengelasan, akan dimungkinkan untuk mengembangkan cara tertentu sehingga tidak ada logam yang terbakar. Faktanya adalah Anda sering harus memadamkan dan menyalakan kembali busur. Jika Anda menunda sedikit dengan melepas elektroda, lubang di logam pasti akan muncul.

Lembaran yang akan dilas harus disambung terlebih dahulu. Untuk melakukan ini, jumper jahitan kecil dibuat. Biasanya ukurannya tidak melebihi 10 mm. Jarak jumper adalah 50 mm dan dibuat di sepanjang panjang pantat. Proses pengelasan harus dihentikan secara berkala. Elektroda ditarik kembali untuk memadamkan busur, kemudian dengan cepat dinyalakan kembali, pada saat-saat seperti itu tidak akan ada pendinginan logam. Besarnya arus dan ukuran ketebalan logam mempengaruhi waktu di mana busur terus menerus diamati. Busur terbakar selama kurang lebih 3 detik ketika ketebalan logam kurang dari 1 mm.

Setelah melatih keterampilan tertentu, Anda dapat mulai melakukan proses pengelasan teknologi utama. Lembaran harus benar-benar dilas. Untuk ini, pengelasan dilakukan dengan jahitan intermiten. Untuk mendapatkan jahitan seperti itu, elektroda secara berkala bergerak ke bagian sambungan yang dingin. Akibatnya, logam tidak akan mulai melengkung, terutama jika sambungan memiliki panjang melebihi 200 mm. Ketika jahitan kontinu pendek, tekuk diminimalkan. Pengelasan harus dimulai dari ujung sambungan, secara bertahap bergerak ke sisi lain, lalu ke tengah, dll.

Dimungkinkan untuk mengelas lembaran logam yang sangat tipis menggunakan metode pengelasan pantat. Untuk operasi seperti itu, perlu bahwa tepi lembaran memiliki jarak bebas minimum relatif terhadap panjang total sambungan. Yang terbaik adalah tidak adanya celah. Untuk mengelas logam lembaran tipis, lapisan bantu khusus dipasang dari bawah. Ini perlu, karena sangat sulit untuk melakukan pekerjaan pengelasan dengan lembaran logam yang sangat tipis tanpa lapisan. Benar, jika ada inverter las, elektroda yang sangat baik, yang diimpor, maka pengelasan seperti itu cukup dapat diterima.

Masalah terbesar dengan pengelasan busur lembaran logam dengan ketebalan kurang dari 2 mm adalah kemungkinan penetrasi terus menerus dari beberapa bagian dari logam yang dilas dan munculnya lubang, yang sangat bermasalah untuk fusi nanti. Untuk menghindari masalah ini, untuk bahan ini diameter elektroda yang sesuai dan arus pengelasan yang sesuai harus dipilih.

Jika perlu untuk mengelas lembaran tipis ke yang lebih tebal, zona transisi mungkin menjadi tidak rata.

Elektroda mana yang lebih disukai?

Kapan penampilan produk dan bentuknya? las Jika tidak ada persyaratan tinggi, misalnya, saat mengelas pipa bertekanan rendah atau wadah logam, maka dimungkinkan untuk melakukan pekerjaan pengelasan dengan elektroda 3-4 mm dengan arus maksimum 180 A.

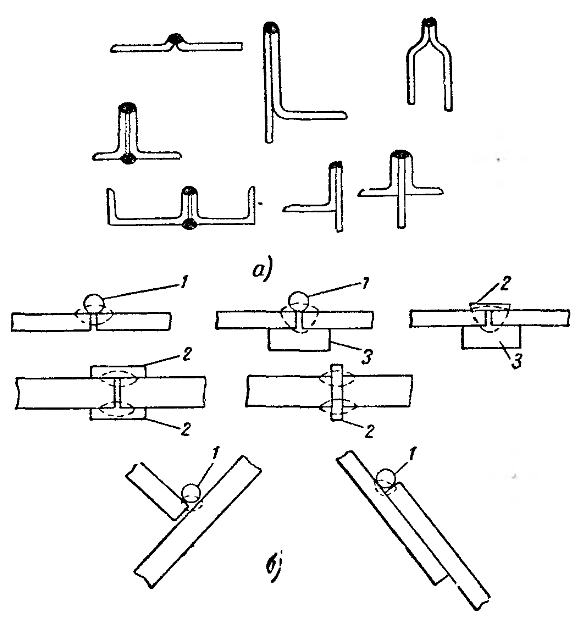

Jika baja dengan ketebalan yang lebih kecil digunakan sebagai benda kerja atau persyaratan yang meningkat dikenakan pada penampilan produk, serta pada penampang las (elemen nodal dari struktur logam, lasan pada sambungan), maka pengelasan dengan elektroda tipis dilakukan dengan nilai arus yang lebih rendah yang diberikan di bawah ini:

Jika Anda tumpang tindih, maka arus perlu ditingkatkan masing-masing 10-15%. Kapan sendi tee- sebesar 15-20%. Mode seperti itu memerlukan pelapis khusus untuk elektroda, di mana pembakaran akan stabil, dan busur akan tereksitasi pada kekuatan arus yang rendah. Ini harus sesuai dengan tingkat pemanasan produk, sehingga pada akhirnya jahitan memiliki sedikit penebalan dan penampilan yang dapat diterima.

Lebih baik bekerja dengan elektroda MT-2, OMA-2 atau merek serupa pada lapisan tembaga tebal dengan ketebalan besar dengan sifat perpindahan panas yang baik. Lapisan baja dapat digunakan. Saat bekerja dengan lembaran logam tipis, tukang las harus ingat bahwa tidak diinginkan untuk membuat gerakan osilasi elektroda dalam arah melintang.

Lasan yang disukai.

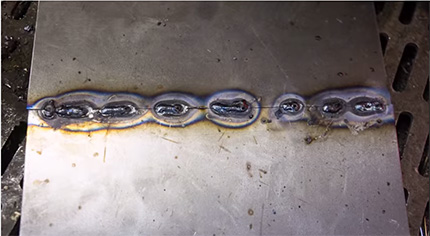

Baja lembaran canai dingin dengan ketebalan 0,5 - 1 mm diizinkan untuk dilas dengan tumpang tindih, melelehkan lembaran atas dengan elektroda las, tidak termasuk logam yang terbakar (Gbr. 1).

Pengelasan dengan elektroda tipis juga melibatkan penggunaan pemegang elektroda ringan dengan kabel listrik fleksibel hingga diameter 10 mm 2. Untuk mengurangi mode pengelasan baja lembaran tipis, konverter atau transformator dirancang yang dapat memberikan penyesuaian halus kekuatan arus pengelasan. Diinginkan bahwa pemalasan mereka dilakukan pada tegangan yang meningkat.

Baja lembaran canai dingin diizinkan untuk dilas dengan elektroda yang tidak dapat dikonsumsi 6-10 mm, dengan DC dan tanpa aditif, dengan flens tepi (Gbr. 2, a). Elektroda diambil 6-10 mm, nilai arus hingga 160 A. Dalam mode ini, tepi manik-manik mulai meleleh dengan pembentukan las. Pengelasan lembaran tipis logam canai dingin menggunakan busur karbon sangat produktif. Kecepatannya mencapai 70 m/jam.

Jika logam dengan ketebalan lebih besar dilas dengan elektroda karbon, kawat atau strip harus diletakkan di zona las. Saat meleleh, mereka membentuk jumlah bahan pengisi yang diperlukan, dari mana jahitan akan terbentuk (Gbr. 2, b).

Metode lain yang diterapkan.

Pengelasan busur logam tipis canai dingin jauh lebih sulit secara teknis daripada pengelasan gas, sehingga pengelasan gas terus digunakan untuk pembuatan struktur logam lembaran tipis. Hasil yang dapat diterima dapat diperoleh dengan menggunakan las busur untuk lembaran logam tipis dalam atmosfer pelindung CO 2 .

Lembaran canai dingin dengan ketebalan hingga 2 mm dilas dengan cukup baik menggunakan mesin otomatis dan semi otomatis, menggunakan fluks dan kawat berdiameter kecil.

Jenis pengelasan yang paling ekonomis untuk lembaran logam tipis adalah pengelasan kontak listrik, yang dapat berupa roller atau spot. Metode pengelasan seperti itu akan memungkinkan Anda mendapatkan jahitan dengan kualitas terbaik, sementara deformasi produk akan minimal.

Keputusan akhir tentang metode mana yang akan digunakan untuk pengelasan lembaran logam tipis dibuat ketika semua parameter produk diketahui, serta kondisi dan kemungkinan produksi.

Untuk menghubungkan bagian logam, sejumlah besar perangkat dan metode pengelasan digunakan. Tetapi, dalam hal menghubungkan benda kerja yang tipis (kurang dari 2 mm), maka tidak semua metode dan perangkat cocok untuk tujuan ini. Logam semacam itu juga disebut "lembaran tipis". Ini digunakan di banyak bidang seperti:

- otomotif, galangan kapal, pesawat terbang dan transportasi kereta api;

- semua jenis struktur lambung;

- bagian kelongsong bangunan

Pengelasan lembaran logam belum melewati pengrajin dan pengrajin rumah. Karena kenyataan bahwa inverter las telah menjadi sangat luas dalam kehidupan sehari-hari, muncul pertanyaan yang masuk akal: apakah mungkin untuk mengelas logam tipis di rumah menggunakan mesin las inverter? Pada artikel ini, kami akan mencoba mencari tahu cara mengelas logam dengan elektroda dengan benar, mencari tahu seluk-beluk dan nuansa dari proses ini.

Jika Anda tidak berpengalaman dalam mengelas logam tipis, lebih baik membiasakan diri dengan teknologi dan fitur terlebih dahulu. Sebelum mengelas bagian yang Anda butuhkan, berlatihlah pada residu yang tidak diinginkan atau pada benda kerja yang rusak. Kemudian akan terlihat bagaimana logam leleh dari elektroda berperilaku, dan bagaimana busur bertahan. Dalam pengelasan inverter, arus yang digunakan hanya kecil, karena celah kerja antara elektroda dan benda kerja tidak dapat terputus. Untuk semua jenis pengelasan, Anda memerlukan peralatan dan pakaian pelindung: sarung tangan kulit tahan panas, pakaian kasar yang tidak mudah terbakar, helm atau kacamata las, lebih disukai sepatu bot dengan sol karet tebal.

Urutan pekerjaan yang dilakukan saat mengelas dengan mesin inverter

Persiapan kerja

Tidak semua orang tahu dengan benar cara memasak logam tipis dengan inverter. Oleh karena itu, di bawah ini adalah instruksi langkah demi langkah untuk pemula Ini menjelaskan urutan pekerjaan saat mengelas logam tipis dengan las busur listrik:

- Kami memilih elektroda dan nilai arus pengelasan. Seringkali, kekuatan saat ini untuk ketebalan logam yang berbeda ditulis di badan mesin las. Nilai optimal adalah 35-40 A. Kami memilih elektroda untuk mengelas logam tipis sesuai dengan tabel

- Sekarang kita letakkan elektroda yang dipilih pada dudukannya, jepit terminal ground pada benda kerja yang akan diproses.

- Penting untuk dicatat bahwa bagian yang akan dilas harus pas satu sama lain.

Proses kerja

- Pengelasan dimulai dengan elektroda paku titik untuk mengelas logam tipis di sepanjang tepinya, kemudian titik dibuat di tengah jahitan masa depan. Jadi logam tidak punya waktu untuk pemanasan dan tegangan internal didistribusikan secara merata. Poin dibuat dengan gerakan pendek.

- Setelah setiap aplikasi, area pengelasan harus dibersihkan dengan sikat logam untuk menghilangkan jejak terak.

- Proses penerapan titik-titik berlanjut sampai mereka mulai saling tumpang tindih, sementara jahitannya menjadi kontinu. Penting untuk tidak terburu-buru dan membiarkan logam dingin setelah masing-masing lewat dengan titik-titik, kemudian logam tidak melengkung dan geometri produk tidak terganggu.

- Setelah jahitan titik menjadi kontinu, untuk kekencangan, Anda dapat melewatinya dengan jahitan kontinu pada busur yang sangat pendek, meletakkan elektroda pada lapisan dan Anda harus memimpinnya dengan cukup cepat.

Tukang las berpengalaman menyarankan untuk memiringkan permukaan yang akan dilas relatif terhadap cakrawala dan mengarahkan lasan dari bawah ke atas. Jahitan harus "ditarik", dalam hal ini terak akan terkuras dan meledak oleh tekanan busur las.

Kerugian utama dalam pengelasan produk logam lapis tipis adalah kemungkinan tinggi terbakar, deformasi, dan kerusakan pada logam. Alasan utamanya adalah pekerjaan tukang las yang tidak akurat, selanjutnya produk yang rusak.

Dari uraian di atas, dapat disimpulkan bahwa kualitas pengelasan busur Elektroda lembaran logam tipis hanya dapat dilakukan dengan studi yang cermat tentang fitur-fitur proses dan peralatan yang tepat. Dimungkinkan untuk membuat busur yang diperlukan untuk pengelasan hanya oleh tukang las berpengalaman yang telah mengisi tangannya dan menemukan nilai arus yang diperlukan.

Pengelasan bahkan dengan bantuan peralatan inverter dari logam tipis sering menyebabkan kesulitan tertentu bahkan untuk tukang las berpengalaman. Faktanya adalah bahwa di sini Anda harus dipandu oleh aturan yang sama sekali berbeda daripada saat menghubungkan elemen dengan ketebalan yang cukup besar satu sama lain.

Pertama-tama, perlu dicatat bahwa sangat dilarang untuk memanaskan logam tipis terlalu banyak, karena akan terbakar, dan lubang akan muncul di strukturnya. Dalam hal ini, ketika mengelas lembaran logam yang cukup tipis, elektroda diarahkan secepat mungkin, tanpa menyimpang ke samping.

Kesulitan lain yang terkait dengan pengelasan logam yang relatif tipis adalah kebutuhan untuk menggunakan arus rendah, masing-masing, akan diperlukan untuk mengelas pada busur pendek. Jika bahkan sedikit pemisahan terjadi, busur akan padam. Dalam beberapa kasus, kesulitan muncul bahkan dengan pengapian, jadi Anda perlu menggunakan perangkat dengan sifat tegangan arus yang baik, perangkat juga harus memungkinkan Anda untuk menyesuaikan arus dengan lancar, terutama saat mengelas dengan argon.

Perangkat inverter semi-otomatis memungkinkan Anda mendapatkan koneksi berkualitas tinggi, yang akan cukup kuat dan tahan lama. Jika seseorang tidak memiliki pengalaman yang cukup dalam hal menggunakan pengelasan semi-otomatis, maka yang terbaik baginya untuk mendapatkan pengalaman di bidang pengelasan elemen tebal, hanya setelah itu beralih ke penyambungan logam tipis. Faktanya adalah semakin tipis baja, semakin sulit untuk mendapatkan jahitan yang andal.

Karakteristik positif utama dari peralatan las semi-otomatis adalah kemampuannya untuk bekerja dengan sempurna pada arus rendah dan tegangan rendah.

Penting untuk mendengarkan pengalaman tukang las profesional, yang merekomendasikan agar Anda menjaga keselamatan Anda sendiri. Saat mengelas logam, perlu menggunakan masker pelindung khusus yang akan melindungi mata dari kerusakan akibat radiasi yang terlalu terang.

Ketebalan elektroda untuk pengelasan argon tidak boleh terlalu besar - diameter maksimumnya sekitar 2,5 mm. Inverter memungkinkan Anda untuk menyesuaikan kekuatan arus dengan sangat cepat. Ini dilakukan dengan satu pegangan, dan arus akan berkisar antara 10 hingga 200 A. Semakin tipis elektroda yang diambil dan semakin tipis benda kerja yang akan dilas, semakin rendah kekuatan arus yang optimal.

Teknologi kerja

Untuk memahami dengan benar cara memasak logam tipis dengan inverter, Anda harus terlebih dahulu mencari tahu metode kerjanya. Banyak profesional merekomendasikan memegang elektroda sedikit miring ke benda kerja. Metode flanging berguna di sini, ketika tepi bagian sedikit ditekuk dan mulai dihubungkan dengan jahitan terpendek setiap 10-15 cm Setelah elemen diperbaiki, Anda harus mengikuti seluruh panjang jahitan dari atas ke bawah.

Pengelasan logam tipis dengan inverter sering menyebabkan luka bakar (terutama jika pekerjaan dilakukan tanpa gangguan). Untuk mencegah munculnya cacat seperti itu, busur dapat dirobek selama satu detik. Setelah itu, dikembalikan ke tempat yang sama dan dilakukan beberapa milimeter lebih jauh. Metode ini lebih memakan waktu, namun, pengelasan bagian logam ternyata lebih baik. Logam cair akan agak dingin selama tidak adanya busur. Ini akan terlihat jelas dengan perubahan warna jahitannya. Hal utama dalam teknologi ini adalah tidak membiarkan busur putus terlalu lama, jika tidak, baja akan terlalu dingin.

Jika dimungkinkan untuk menggunakan las titik, maka saat mengelas bagian tipis, lebih baik menggunakannya. Esensinya terletak pada pembuatan paku payung kecil pada jarak pendek satu sama lain, yang akan menahan bagian-bagian di satu tempat.

Pengelasan busur argon akan jauh lebih mudah jika pelat tembaga ditempatkan di bawah tempat jahitan yang terbentuk. Faktanya adalah bahwa tembaga memiliki karakteristik teknologi yang sama sekali berbeda dari baja, khususnya, tingkat konduktivitas termalnya hampir satu kali lipat lebih tinggi daripada baja. Jika Anda meletakkannya di bawah lapisan pembentuk, maka itu akan mengambil sebagian besar panas ke dalam dirinya sendiri, sementara baja tidak akan terlalu panas.

Bagaimana cara mengelas lembaran galvanis?

Baja galvanis atau galvanis adalah lembaran logam tipis yang telah dicelupkan ke dalam elemen seperti seng selama proses pembuatannya. Jika perlu untuk menggabungkan elemen-elemen tersebut, maka lapisan seng pada tepi yang akan dilas harus benar-benar dikupas. Lakukan ini dengan salah satu cara berikut:

- Lepaskan lapisan secara mekanis - menggunakan penggiling sudut dan cakram abrasif, sikat logam atau amplas;

- Terbakar dengan pengelasan - seng menguap pada suhu sekitar 900 derajat, jadi Anda harus melewati elektroda dua kali di sepanjang jahitan yang terbentuk. Namun, dalam hal ini, harus diingat bahwa uap seng sangat beracun, sehingga pekerjaan seperti itu dapat dilakukan di luar ruangan atau di ruangan dengan ventilasi yang baik.

Setelah setiap lulus dengan elektroda, fluks harus dikeluarkan dari permukaan benda kerja. Ketika seng benar-benar dihilangkan, logam itu sendiri mulai dilas. Untuk mendapatkan koneksi terbaik, Anda harus menggunakan dua jenis elektroda.

Dasar jahitan dibuat berdasarkan bahan dengan lapisan rutil, mereka harus membentuk jahitan secermat mungkin, menghindari fluktuasi yang terlalu kuat. Jahitan yang menghadap harus dibuat lebih lebar. Untuk ini, elektroda standar dengan lapisan konvensional cocok.

Bagaimana memilih polaritas?

Untuk mendapatkan yang dapat diandalkan sambungan las perlu memilih parameter seperti polaritas dengan benar, dan itu bisa langsung atau terbalik:

- Polaritas langsung memberikan suhu yang tidak terlalu tinggi, dan panas akan masuk ke dalam ketebalan logam ke wilayah yang sempit tapi dalam;

- Polaritas terbalik memberikan suhu yang lebih tinggi, dan area leleh tidak akan terlalu dalam, tetapi sangat lebar.

Untuk mengetahui cara mengelas logam tipis, Anda harus memilih parameter ini dengan sangat hati-hati. Jika Anda meletakkan muatan positif pada benda kerja yang akan dilas, maka benda tersebut akan memanas paling kuat. Ketika elemen positif terhubung ke konduktor, elektroda akan terlalu panas, yang pada akhirnya dapat menyebabkan benda kerja terbakar.

Dianjurkan untuk menggunakan polaritas terbalik saat menghubungkan elemen logam tipis - dalam hal ini, dimungkinkan untuk mendapatkan kekuatan arus yang optimal, yang akan memungkinkan Anda untuk menonton formasi jahitan las dan menjaga proses ini di bawah kendali langsung. Jika proses ini diatur seakurat mungkin, maka pada akhirnya akan dimungkinkan untuk mendapatkan koneksi yang kuat tanpa luka bakar melalui benda kerja dan cacat lainnya. Selama pengelasan, elektroda harus dipindahkan sepelan mungkin. Maka hasil akhirnya akan memuaskan.