Dengan manual elektrik pengelasan busur tipe utama sambungan las adalah sambungan pantat, sudut, tee, dan pangkuan. Tergantung pada ketebalan lembaran yang dilas, sambungan butt dibagi menjadi beberapa jenis. Untuk ketebalan lembaran dari 1 hingga 3 mm, sambungan butt dengan tepi bergelang digunakan.

Lembaran dengan ketebalan 1 hingga 8 mm dilas menjadi sambungan tanpa menyiapkan tepinya. Untuk lembaran dengan ketebalan 1 hingga 6 mm, pengelasan satu sisi digunakan, terkadang dengan bantalan yang tersisa atau dapat dilepas; lembaran dengan ketebalan 3-3,5 mm hingga 8 mm dilas di kedua sisi. Ketebalan maksimum logam dalam hal ini ditentukan oleh kemungkinan melelehnya seluruh bagian pada satu atau kedua sisi. Untuk memastikan penetrasi seluruh bagian, saat mengelas lembaran dengan ketebalan lebih besar, ujung-ujungnya dibuat miring, yang disebut pemotongan tepi.

Untuk logam dengan ketebalan 3 hingga 26 mm, disediakan apa yang disebut tepi miring satu sisi atau dua sisi berbentuk V. Sambungan ini juga dapat menggunakan bantalan penahan atau bantalan yang dapat dilepas. Logam dengan ketebalan 12 hingga 40 mm dapat dilas menggunakan sambungan berbentuk K, di mana hanya satu sisi yang dibuat miring pada kedua sisinya. Untuk ketebalan 20 hingga 60 mm, untuk menghemat endapan logam, sambungan berbentuk U dengan kemiringan melengkung pada satu atau dua sisi dapat digunakan.

Untuk logam dengan ketebalan 12 hingga 60 mm, dibuat preparasi tepi berbentuk X, di mana setiap tepi dibuat miring pada kedua sisi. Dengan sambungan pantat berbentuk X untuk ketebalan logam dari 30 hingga 60 mm, bevel melengkung dua sisi dengan dua sisi juga dapat digunakan. Elemen struktural utama alur adalah: sudut tepi, tumpul dan celah pada sambungan. Sudut pemotongan tepi untuk sambungan berbentuk V dan X diambil sama dengan 60°, dan untuk sambungan berbentuk V dengan kemiringan salah satu sisinya, sama dengan sambungan berbentuk K, sama dengan 50°.

Ukuran bagian yang tidak miring atau biasa disebut tumpul adalah 1-2 mm, dan jaraknya diambil 2 mm. Sambungan sudut dengan ketebalan logam tidak lebih dari 3 mm dapat dibuat dengan tepi bergelang. Untuk ketebalan besar, tergantung jenisnya koneksi sudut dan ketebalan lembaran yang dilas, pengelasan dilakukan tanpa kemiringan, serta dengan kemiringan satu sisi atau dua sisi pada tepi lembaran vertikal.

Sambungan T, digunakan untuk logam dengan ketebalan 2 hingga 60 mm, juga dibuat tanpa bevel atau dengan tepi miring pada lembaran vertikal. Sambungan tanpa tepi miring digunakan untuk ketebalan 2 hingga 30 mm. Sambungan seperti itu dilas menggunakan jahitan satu sisi dan dua sisi. Dalam hal ini, ukuran celah bisa dari 0 hingga 4 mm. Ukuran kaki dipilih tergantung pada ketebalan lembaran dan kondisi kerja.

Sambungan dengan tepi miring satu sisi dibuat untuk ketebalan lembaran dari 4 hingga 26 mm dan kemiringan dua sisi untuk ketebalan logam dari 12 hingga 60 mm. Sudut pemotongan tepinya diambil 50°, tumpulnya 1 hingga 2 mm, jaraknya biasanya sekitar 2 mm. Sambungan pangkuan dibuat satu atau dua sisi. Jahitan diterapkan terus menerus atau terputus-putus. Sambungan pangkuan juga bisa dibuat dengan lubang bulat atau memanjang.

Halaman 3

Jika ada bahaya patah getas pada akar, maka akan berguna untuk menambah lebar jahitan dengan menambah celah pada akar atau mengubah mode pengelasan, dan pada saat yang sama, agar tidak menambah konsumsi. bahan elektroda dan biaya tenaga kerja, mengurangi sudut kemiringan tepinya.

Bentuk pemotongan tepi dengan potongan tepi yang lurus dan miring dan perakitannya untuk pengelasan dicirikan oleh empat parameter desain utama (Gbr. 1.11, a - e): celah - b, tumpul - c (bagian tepi yang tidak miring ujung), sudut kemiringan tepi - p (sudut lancip antara bidang kemiringan tepi dan bidang ujung) dan sudut pemotongan tepi - a (sudut antara tepi miring dari bagian yang dilas), sama dengan (3 atau 2 (i. Pemotongan tepi memberikan akses bagi elektroda dan busur ke dalam kedalaman sambungan untuk penetrasi tepi sepenuhnya ke seluruh ketebalannya. Karena bentuk alur tepi menentukan jumlah logam tambahan diperlukan untuk mengisi alur, mereka berusaha untuk membuat luas alur minimum. Dalam kasus pertama, produktivitas pengelasan akan jauh lebih tinggi, serta deformasi dan tekanan yang lebih sedikit pada produk yang dilas.

Oleh karena itu, saat mengelas logam tebal, ujung-ujungnya perlu dipotong. Sudut kemiringan tepi memberikan nilai tertentu untuk sudut pemotongan tepi, yang diperlukan agar busur dapat mengakses kedalaman sambungan dan melelehkan tepi sepenuhnya melalui seluruh ketebalannya.

Menurut penandaannya, pemotongan gas pada irisan dilakukan, setelah itu tepi tonjolan dibersihkan dan disiapkan untuk pengelasan; kemudian dipanaskan hingga suhu 850 - 950 C, dibengkokkan hingga diameter lebih kecil dan diseduh. Sudut kemiringan tepi tergantung pada metode pengelasan: dengan pengelasan gas adalah 40 - 45 dengan tumpul 1 - 0 5 mm, dan dengan pengelasan busur listrik adalah 30 - 35 dengan tumpul yang sama.

C, tekuk ke diameter yang lebih kecil dan seduh. Sudut kemiringan tepinya tergantung pada metode pengelasan: dengan pengelasan gas adalah 40 - 45 dengan ketumpulan 1 - 0 5 mm, dan dengan pengelasan busur listrik adalah 30 - 35 dengan ketumpulan yang sama.

Menurut penandaannya, pemotongan gas pada irisan dilakukan, setelah itu tepi tonjolan dibersihkan dan disiapkan untuk pengelasan; kemudian dipanaskan hingga suhu 850 - 950 C, dibengkokkan hingga diameter lebih kecil dan diseduh. Sudut kemiringan tepi tergantung pada metode pengelasan: dengan pengelasan gas adalah 40 - 45 dengan tumpul 1 - 0 5 mm, dan dengan pengelasan busur listrik adalah 30 - 35 dengan tumpul yang sama.

Menurut penandaannya, pemotongan gas pada irisan dilakukan, setelah itu tepi tonjolan dibersihkan dan disiapkan untuk pengelasan; kemudian dipanaskan hingga suhu 850 - 950 C, dibengkokkan hingga diameter lebih kecil dan diseduh. Sudut kemiringan tepinya tergantung pada metode pengelasan: dengan pengelasan gas adalah 40 - 45 dengan ketumpulan 1 - 0 5 mm, dan dengan pengelasan busur listrik adalah 30 - 35 dengan ketumpulan yang sama.

Dalam kasus kedua (Gbr. 116 6), potongan pada pipa sama dengan diameter bagian dalam cabang. Sudut kemiringan tepinya harus minimal 45 untuk setiap ketebalan dinding pipa. Kesenjangannya harus minimal 1-5 mm.

Sudut kemiringan tepi dan jarak antara tepi yang disambung harus sekecil mungkin. Pada sambungan pantat bagian-bagian dengan ketebalan berbeda, tepi lembaran yang lebih tebal harus dimiringkan - ini memastikan pemanasan yang seragam dan penetrasi tepi yang disambung serta distribusi tegangan yang seragam.

| Alat tukang las fl. |

Untuk mengukur persiapan tepi, celah antara sambungan dan lasan, gunakan satu set templat ShS-2. Templat memungkinkan Anda mengontrol sudut kemiringan tepi, ukuran tumpul, kualitas perakitan untuk pengelasan, ukuran lengkungan (kelebihan satu sisi dibandingkan sisi lainnya) las pantat dan ukuran celah pada butt dan T-joint. Pada pengelasan yang sudah jadi, ketinggian kecembungan las butt dan fillet, lebar jahitan, dan ukuran kaki las fillet dapat diperiksa. Penggunaan template ShS-2 membantu meningkatkan kualitas persiapan, perakitan dan pengelasan sambungan las. Templat jenis lain juga digunakan.

Sambungan las jenis ini banyak digunakan dalam industri untuk struktur keperluan umum. Saat mengelas logam di kedua sisi, yang ketebalannya tidak melebihi 6 mm, sambungan ini akan sangat kuat. Namun, biasanya, sambungan seperti itu hanya dilas pada satu sisi. Dalam hal ini, kekuatan akan ditentukan oleh kedalaman penetrasi, yang pada gilirannya tergantung pada diameter elektroda yang digunakan, besarnya arus pengelasan, besarnya celah antar bagian, serta ketebalannya. dari bagian-bagian yang dilas. Dengan pengelasan satu sisi, sangat bermasalah untuk mendapatkan penetrasi penuh tanpa celah antara tepi yang dilas untuk logam dengan ketebalan lebih dari 5 mm.

Pengelasan sambungan pantat tanpa tepi miring untuk memastikan peningkatan masukan panas dilakukan dengan polaritas terbalik. Saat mengelas, perlu untuk memastikan gerakan bolak-balik elektroda di sepanjang sumbu jahitan. Hal ini akan menyebabkan pemanasan awal logam sebelum pengelasan, meminimalkan risiko terbakar dan memastikan perpindahan terak cair ke permukaan kolam las, yang akan menghilangkan kemungkinan pembentukan inklusi terak non-logam. dalam logam las.

Selama proses pengelasan, sangat penting untuk menjaga kecepatan konstan dan keseragaman pergerakan elektroda di sepanjang sumbu jahitan, serta ukuran celah antara elektroda dan produk (panjang busur). Jika kecepatan pergerakan elektroda terlalu tinggi, jahitan menjadi sempit dan terbentuklah undercut. Jika kecepatan pengelasan terlalu rendah, kolam las akan memanas hingga suhu yang memungkinkan terjadinya pembakaran.

Busur yang terlalu panjang menyebabkan kerusakan penampilan las, penurunan penetrasi, percikan berlebihan, dan rendahnya sifat mekanik logam las.

Pengelasan pada posisi bawah sambungan-T (pengelasan perahu) dengan las fillet satu lintasan

Saat membentuk las fillet, untuk menghindari kurangnya penetrasi, permukaan yang dilas dimiringkan ke bidang horizontal pada sudut 45° - pengelasan "di dalam perahu" (Gbr. 11a), dan ketika dimiringkan pada sudut 30 atau 60° - dalam “perahu” asimetris (Gbr. 116). Pengelasan dilakukan pada peningkatan nilai arus pengelasan, baik pada polaritas arus searah maupun terbalik. Pengelasan dengan polaritas terbalik dilakukan dengan busur pendek, yang dapat mengakibatkan undercut. Posisi elektroda selama pengelasan harus sesuai dengan yang ditunjukkan pada Gambar. 11v

Beras. 11. Posisi elektroda saat mengelas “di dalam perahu”: a - mengelas dalam “perahu” yang simetris; b - pengelasan asimetris<лодочку>; c - posisi spasial elektroda

Saat memulai proses pengelasan, elektroda harus didekatkan ke tepi pelat yang akan dilas. Setelah memanaskan tepi pelat dengan busur yang diregangkan, penerapan las dengan lebar dan kedalaman penetrasi yang diperlukan dimulai. Dalam hal ini, gerakan maju mundur kecil dilakukan dengan elektroda searah dengan sumbu las. Hal ini memberikan pemanasan awal pada bagian akar lasan dan mencegah kebocoran terak cair di depan bagian kepala kolam las.

Elektroda harus diarahkan langsung ke akar lasan, busur las tidak boleh mencapai permukaan pelat di luar area pembentukan las. Jangan memasukkan terlalu banyak logam dalam satu kali lintasan.

Pengelasan pada posisi bawah sambungan T (pengelasan perahu) dengan las fillet multipass.

Sangat sering, ketika mengelas sambungan-T di posisi bawah, perlu dilakukan pengelasan multi-pass. Lasan fillet lintasan tunggal harus memiliki kaki yang melebihi diameter elektroda yang digunakan tidak lebih dari 1,5-3,0 mm. Ketika pengelasan multi-pass pada las fillet, jumlah lapisan ditentukan berdasarkan diameter elektroda, dan ketebalan setiap lapisan tidak boleh melebihi (0,8-1,2) de.

Karena sambungan T pada posisi bawah membentuk tepi, mirip dengan sambungan pantat miring, pengelasan dapat dilakukan dengan menggunakan teknik pengelasan elektroda berosilasi, dan lebar las tidak boleh melebihi (1,5-5) de. Jika lapisan las melebihi lebar las yang diizinkan, maka setiap lapisan diendapkan dengan jumlah manik yang diperlukan.

Saat mengelas sambungan ini, lintasan pertama dilakukan dengan elektroda setebal 4-6 mm tanpa getaran melintang. Lintasan selanjutnya dibuat dengan elektroda berdiameter lebih kecil. Saat mengelas lintasan ini, perlu menggunakan getaran melintang elektroda, dan amplitudo getaran elektroda tidak boleh melebihi lebar las yang diizinkan.

Saat pengelasan dengan polaritas terbalik, panjang busur dipertahankan sedikit lebih pendek dibandingkan dengan polaritas lurus. Dalam hal ini, proses pengelasan perlu dikontrol dengan hati-hati untuk menghindari kemungkinan pemotongan. Untuk melakukan ini, Anda dapat menerapkan penundaan elektroda pada titik ekstrem amplitudo getaran transversal elektroda sambil memantau dengan cermat lebar las dan amplitudo getaran transversal elektroda.

Sebelum melapisi setiap lapisan atau manik, permukaan las harus dibersihkan secara menyeluruh dari terak, jika tidak, munculnya inklusi terak tidak dapat dihindari. Pada awal dan saat melanjutkan pengelasan, lubang manik las harus ditutup dengan hati-hati.

Kualitas sambungan las sangat bergantung pada kemampuan las logam, karena sifatnya komposisi kimia, pemilihan elektroda dan mode pengelasan yang benar. Tukang las harus mempertahankan panjang busur tertentu sebesar 0,5-1,1 diameter elektroda. Dengan bertambahnya panjang busur, stabilitas pembakarannya terganggu, kerugian akibat limbah dan percikan meningkat, dan kedalaman penetrasi logam dasar berkurang.

Kemampuan las baja biasanya dinilai berdasarkan indikator berikut: kecenderungan logam las membentuk retakan panas dan dingin, kecenderungan perubahan struktur pada zona yang terkena panas dan pembentukan struktur pengerasan, sifat fisik dan mekanik baja. sambungan las, sesuai dengan sifat khusus sambungan las spesifikasi teknis(tahan panas, ketahanan aus, dll).

Baja karbon rendah dengan kandungan karbon hingga 0,25% dan baja karbon sedang dengan kandungan karbon hingga 0,35% dilas dengan baik. Baja dengan kandungan karbon di atas 0,35 hingga 0,45% memiliki kemampuan las yang terbatas dan rentan terhadap retak. Sebelum pengelasan, mereka dipanaskan hingga 250-400 ° C, dan setelah pengelasan, mereka mengalami perlakuan panas berikutnya. Baja dengan kandungan karbon di atas 0,45% memiliki pengelasan yang buruk.

Baja karbon menurut kemampuan lasnya dapat dibagi menjadi beberapa kelompok berikut: baja yang dapat dilas dengan baik: St0, St1, St2, StZ, St4 (GOST 380-71) dan 08, 10, 15, 20, 25 (GOST 1050-74); baja yang dapat dilas dengan memuaskan: St5 (GOST 380-71), 30, 35 (GOST 1050-74); baja las terbatas: Stb, St7 (GOST 380-71), 40, 45, 50 (GOST 1050-74); baja yang dapat dilas dengan buruk 50G, 60G, 65G, 65, 70, 75, 80, 85 (GOST 1050-74).

Pengotor yang paling berbahaya dalam baja adalah belerang, yang kandungannya diperbolehkan tidak lebih dari 0,05%. Fosfor juga merupakan pengotor berbahaya pada baja, yang menyebabkan kerapuhan dingin.

Jenis sambungan las utama terbuat dari baja karbon dan baja paduan rendah, dilakukan secara manual pengelasan busur listrik elektroda logam, dipasang sesuai dengan gost. Sambungan las terdiri dari jenis-jenis berikut: butt (pipa), lap-drain, T-joint, corner dan end.

Menurut posisinya dalam ruang (Gbr. 160), jahitannya adalah:

a) lebih rendah, paling nyaman untuk diterapkan;

b) vertikal, kurang nyaman untuk pengelasan dan

dalam bentuk busur pendek dan dari bawah ke atas;

c) horizontal, dilakukan dengan memotong tepi jahitan dengan kemiringan pada lembaran atas,

d) plafon, yang paling sulit diterapkan dan membutuhkan tukang las yang berkualifikasi tinggi.

Beras. 160. Posisi las dalam ruang

a - horisontal; b - vertikal; c - langit-langit atas; g - horizontal pada bidang vertikal

Pilihan metode dan urutan pengelasan terutama bergantung pada ketebalan logam dan panjang jahitan. Logam tebal dilas dalam beberapa lintasan. Baja lembaran tipis (0,5-1 mm) dilas tumpang tindih dengan penetrasi logam melalui lembaran atas atau ujung ke ujung dengan strip baja yang diletakkan di antara tepi yang dilas. Baja semacam itu dapat dilas dengan tepi bergelang DC elektroda tidak habis pakai (karbon atau grafit) setebal 6-10 mm dengan arus pengelasan 120-160 A.

Pada saat mengelas pipa, terdapat sambungan dengan posisi sumbu vertikal dan horizontal, serta sambungan putar dan non putar,

Sambungan berbeda tujuannya: kuat, padat dan tahan lama-padat; berdasarkan jumlah lapisan - lapisan tunggal (single-pass) dan multi-layer (multi-pass); panjangnya - terus menerus dan terputus-putus.

Gambar 162. Prosedur pengelasan sambungan tetap pipa berdiameter besar - 400 im(a), diameter sedang - hingga 400 mm (b), diameter kecil. Hingga 120 mm (c) dan sambungan putar (d); 1-12 - urutan jahitan

Saat mengelas sambungan sudut dan T, ukuran kaki las diperhitungkan. Dengan kaki las 3-5 mm, pengelasan dilakukan dengan elektroda dengan diameter 3-4 mm, dan dengan kaki las 6-8 mm, digunakan elektroda dengan diameter tidak lebih dari 4 mm.

Berdasarkan diameter elektroda yang dipilih, ditentukan kekuatan arus pengelasan, yang biasanya ditunjukkan dengan I, A, dan dapat juga ditentukan dengan menggunakan rumus

di mana d e adalah diameter elektroda, mm.

Rumus pertama digunakan dengan diameter listrik 4-6 mm; untuk elektroda dengan diameter kurang dari 4 dan lebih dari 6 mm, rumus kedua harus digunakan. Dengan ketebalan tepi dari 1,3 d e menjadi 1,6 d e, kekuatan desain arus pengelasan berkurang 10-15%, dan dengan ketebalan tepi lebih dari 3 d e, meningkat 10-15%. Saat mengelas lapisan vertikal dan langit-langit, kekuatan arus yang dihitung berkurang 10-15%.

Saat mengelas, kontak elektroda dengan produk harus bersifat jangka pendek, jika tidak maka akan dilas ke produk (“membeku”).

Saat pengelasan busur manual pada pipa, lapisan pertama dilas dengan elektroda dengan diameter 3 mm pada arus 100-120 A. Lapisan berikutnya dilas dengan elektroda dengan diameter 4-5 mm pada arus 160-250 A. Saat mengelas pipa yang terbuat dari karbon dan baja paduan rendah, disarankan untuk menggunakan elektroda UONI- 13/45, UONI-13/55, SM-11, VSP-1, VSC-2. Memperbaiki sendi, dilakukan oleh mesin semi-otomatis, dilas dengan kawat dengan diameter 1-2 mm dalam lingkungan gas karbon dioksida ( karbon dioksida) arus searah dengan polaritas terbalik dari catu daya dengan karakteristik kaku. Saat pengelasan multilayer pada sambungan putar, lapisan pertama dilakukan dengan sangat hati-hati untuk memastikan penetrasi dan penetrasi akar jahitan yang baik.

Dengan akses bebas ke sambungan, pertama-tama (untuk mengurangi pembentukan kilatan di dalam sambungan dan memastikan penetrasi seragam dari akar jahitan), bagian vertikal 1-2 dan 3-4 dilas dan pada semua pipa dari bagian pipa sedang bergabung. Kemudian bagian tersebut diputar 90° dan bagian 3-1 dan 4-2 dilas.

Dalam pengelasan busur manual dan pengelasan berpelindung gas semi-otomatis, pengelasan dilakukan dari bawah ke atas. Jahitan berikutnya diterapkan dengan rotasi pipa terus menerus atau serupa dengan pengelasan lapisan pertama, dan awal dan akhir setiap jahitan sebelumnya tumpang tindih dengan jahitan berikutnya dengan panjang yang sama dengan empat hingga lima ketebalan pipa yang dilas.

Pipa dengan diameter lebih dari 350 mm dilas menggunakan metode langkah terbalik. Sambungan putar dapat dilas dengan pengelasan otomatis atau semi otomatis menggunakan berbagai mesin otomatis, traktor atau mesin semi otomatis. Untuk pengelasan, biasanya digunakan kawat las dengan diameter 1-3 mm (tergantung pada ketebalan dinding pipa); arus 200-950 A, kecepatan umpan kawat 100-600 m/jam.

Persiapan tepi. Jenis persiapan tepi (Tabel 9.1) tergantung pada ketebalan bagian yang dilas. Dengan ketebalan logam 0,5...2 mm, persiapannya dilakukan dengan memotong atau membuat manik-manik pada bagian tepinya. Pengelasan butt dilakukan tanpa bahan pengisi. Dengan ketebalan 1...4 mm, tepi yang dipangkas dirakit dengan celah dan pengelasan dilakukan menggunakan aditif. Jika ketebalan logam lebih dari 5 mm, pemotongan tepi berbentuk V dilakukan. Untuk logam dengan ketebalan lebih dari 10 mm, digunakan pemotongan berbentuk X.

Tabel 9.1

Opsi Persiapan Tepi

Pemotongan tepi- memberikan tepi yang akan dilas bentuk yang diinginkan. Pemrosesan tepi, yang dilakukan dengan pemotongan mekanis atau gas-termal, harus memberikan parameter tertentu untuk kemiringan dan tumpulnya.

Tepi miring- potongan tepi miring lurus untuk dilas.

Tepinya tumpul- bagian ujung tepi yang tidak miring yang akan dilas.

Bentuk tepinya dengan alur berbentuk V ditunjukkan pada Gambar. 9.1.

Beras. 9.1. Parameter alur V:

a - sudut ujung tombak; p - sudut kemiringan tepi; b - celah antara bagian yang dilas; c - tepi tumpul

Sudut pemotonganα mewakili sudut antara tepi miring dari bagian yang dilas.

Sudut kemiringan tepiβ terdapat di antara bidang bevel tepi dan bidang ujung.

Sebelum perakitan, area selebar 20...30 mm yang terletak di dekat tepi yang akan dilas harus dibersihkan dari karat, kotoran, cat dan kerak.

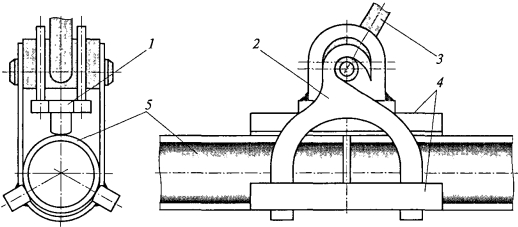

Perakitan. Perakitan produk untuk pengelasan dilakukan baik dalam perangkat khusus - jig, yang secara kaku memperbaiki posisi relatif bagian-bagian (Gbr. 9.2), atau dengan menerapkan las paku.

Beras. 9.2. Merakit sambungan pipa di konduktor: 1 - perangkat eksentrik; 2 - screed; 3 - pegangan; 4 - berhenti; 5 - pipa yang dilas

Memakukan- itu pendek las, dirancang untuk memperbaiki bagian-bagian yang akan dilas pada posisi tertentu relatif satu sama lain.

Aturan untuk menyambung bagian dengan paku payung:

- paku payung harus dipasang oleh tukang las yang selanjutnya akan mengelas struktur;

- pengelasan paku dilakukan dalam mode yang sama seperti pengelasan;

- paku payung harus diterapkan di bagian luar produk;

- paku payung tidak boleh memiliki potongan, retakan, pori-pori, kurang fusi dan cacat lainnya;

- paku payung yang rusak dilepas secara mekanis dan diganti dengan yang baru;

- sebelum pengelasan, paku payung dibersihkan dari terak, fluks dan kontaminan lainnya;

- Saat mengelas, paku payung harus dilepas atau dicairkan kembali;

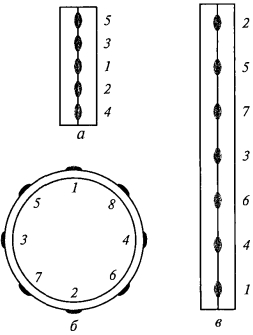

- Urutan pengelasan paku untuk berbagai desain ditunjukkan pada Gambar. 9.3.

Beras. 9.3. Urutan taktik (1-8):

a - jahitan dengan panjang pendek dan sedang; b - jahitan melingkar; c - jahitan panjang