- Sztuczna krzywizna

- Istniejące metody

- Metoda Busha

- Metoda wielootworowa

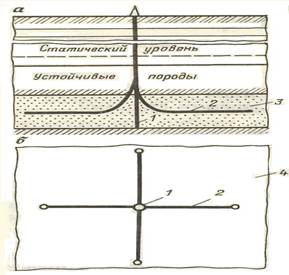

- Pochyłe studnie

- więcej niż 2° w przypadku wiercenia obrotowego;

- więcej niż 6° podczas głębokiego wiercenia.

Studnie kierunkowe

Odchylenie pionowe studni może być spowodowane warunkami naturalnymi lub sztucznie.

Naturalne odchylenie może wynikać z różnych przyczyn. Jeśli określisz przyczyny, będziesz mógł kontrolować rozmieszczenie studni.

Sztuczne odchylenie oznacza wymuszoną krzywiznę. Studnia nachylona, której kierunek można kontrolować podczas wiercenia, nazywa się kierunkową.

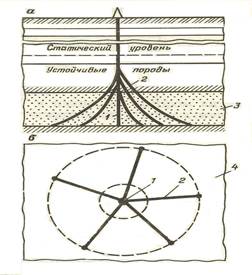

Rodzaje profili studni kierunkowych: 1 – przekrój pochyły; 2 – przekrój kąta pochylenia lufy; 3 – odcinek prosty, pochyły; 4 – obszar zmniejszenia kąta lufy.

Wiercenie studni pod kątem odbywa się za pomocą profili. Podobne projekty mogą się różnić, ale górna część pnia powinna być pionowa. W procesie badań minerałów stałych wiercenie odbywa się za pomocą urządzeń wrzecionowych do wiercenia z powierzchni ziemi.

Wiercenie takich konstrukcji różni się tym, że początkowo będą one miały prosty kierunek, który wyznacza wrzeciono wiertarki, po czym ze względu na anizotropię wierconego podłoża będą odchylać się od tego kierunku.

Wolumeny wiercenia kierunkowe przy odchyleniach pionowych kątów wału konstrukcji większych niż 50°, co wynika z ograniczeń w stosowaniu standardowych metod badawczych z wykorzystaniem urządzeń zanurzonych w studni na kablu.

Dlatego zaistniała potrzeba opracowania specjalnych technologii dostaw niezbędne urządzenia w okresie badawczym. Problem ten można łatwo rozwiązać za pomocą bezprzewodowych systemów pomiarowych, które dostarczane są na dno za pomocą narzędzia wiertniczego.

Studnie kierunkowe tego typu dzielą się na studnie jedno- i wielostronne. W przypadku wierceń wielostronnych z pnia głównego, pionowego lub nachylonego przejdzie kilka dodatkowych pni pomocniczych.

Wróć do treści

Sztuczna krzywizna

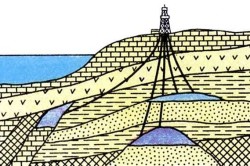

Sztuczne ugięcie odwiertu jest szeroko stosowane w procesie wiercenia podobnych konstrukcji dla ropy i gazu. Wymuszone zniekształcenia można podzielić na wiercenie wielostronne i klastrowe.

Sztuczną krzywiznę można zastosować w następujących przypadkach:

- W procesie ukrywania warstw leżących pod łagodnym zboczem lub pomiędzy kilkoma zboczami.

- W przypadku odchylenia pnia od miejsca zrzutu w kierunku warstwy żyznej.

- W przypadku montażu szybów na terenach, na których występuje ropa naftowa, znajdujących się pod kopułami solnymi. Warto wiedzieć, że wiercenie przez kopuły solne jest dość trudne.

- W przypadku konieczności ominięcia miejsc wydzielania i nadmiernego wchłaniania płynu należy spłukać.

- Stosowanie przewiertów kierunkowych wskazane jest w przypadku warstw otworowych zalegających pod dnem morza, rzeki, jeziora, kanału, pod budynkami mieszkalnymi lub niemieszkalnymi.

- W przypadku wznoszenia obiektów na warstwach odrębnych fundamentów znajdujących się w morzu.

- W przypadku wiercenia studni w warstwach znajdujących się pod działkami o nierównym terenie.

- Jeśli zajdzie potrzeba przeniesienia się na bok z nowym bagażnikiem.

- Jeśli nie można wyeliminować awarii w studni.

- W przypadku wiercenia drugiego pnia w celu pobrania rdzenia z warstwy żyznej.

- W przypadku konieczności wiercenia szybów przy jednoczesnym stłumieniu płonącej fontanny i wyeliminowaniu otwartych emisji.

- Jeśli chcesz ponownie wywiercić dolny element lufy w istniejącej studni.

- Jeśli konieczne jest otwarcie warstwy produkcyjnej pod określonym kątem w celu zwiększenia podstawy drenażu.

- Podczas wielootworowego otwierania warstw produkcyjnych.

- Podczas wierceń klastrowych na terenach płaskich w celu zmniejszenia kosztów inwestycji kapitałowych w zagospodarowanie złóż i skrócenia czasu wierceń złóż.

- Podczas wiercenia pokładu węgla w celu odgazowania lub ługowania podziemnego.

W większości przypadków sztuczne gięcie studni odbywa się za pomocą silników odwiertowych, w tym:

- Turbowiertarka.

- Silnik śrubowy.

- Wiertarka elektryczna.

Wróć do treści

Istniejące metody

Obecnie najczęściej stosuje się następujące metody sztucznego odchylania studni:

- Wykorzystanie regularności odchyleń naturalnych na istniejącym polu (metoda trasy standardowej). W tym przypadku wiercenie projektuje się i przeprowadza w oparciu o profile konstruowane zgodnie z dostępnymi danymi dotyczącymi naturalnego odchylenia produkowanych studni. Metodę tę stosuje się wyłącznie na badanych obszarach i nie ma potrzeby kontrolowania krzywizny studni, a jedynie dostosowanie się do jej naturalnego odchylenia. Wadą tej metody jest wzrost kosztów konstrukcji ze względu na zwiększone objętości wierceń. Dla każdego terytorium, korzystając z wcześniej wykonanych odwiertów, konieczne będzie określenie miejsc o dużym natężeniu odchyleń i uwzględnienie tych informacji przy sporządzaniu profili.

- Kontrolowanie zniekształceń strukturalnych za pomocą różnych kombinacji narzędzi wiertniczych. Zmieniając kolejność wiercenia i stosując różne kombinacje podobnych narzędzi, można określić kierunek wału konstrukcji. Metoda ta pozwala na wiercenie studni w zadanym kierunku bez konieczności stosowania specjalnych biczów. Wadą tej metody jest to, że w tym przypadku istnieje znaczne ograniczenie możliwości przyspieszonych trybów wiercenia.

- Zniekształcenia studni kierunkowej opierają się na zastosowaniu nierównych sutków i innych specjalnych urządzeń. Takie zniekształcające struktury są stosowane w zależności od istniejących warunków na terytorium.

Studnie kierunkowe to konstrukcje, dla których w projekcie przewidziano określone odchylenie osi odwiertu od pionu po określonej krzywiźnie.

Do takich konstrukcji należą studnie wiercone pionowo od podstawy z dalszym odchyleniem w wymaganym kierunku. Maksymalny kąt wynosi 90°.

Twarz można przesuwać poziomo względem pionu. Dlatego stworzono metody wierceń klastrowych i wielostronnych.

Wróć do treści

Metoda Busha

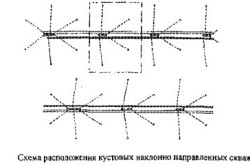

Wiercenie klastrowe to metoda, w której głowice odwiertów są definiowane w grupach w jednym miejscu, a końcowe ściany są zlokalizowane w punktach odpowiadających projektom złóż.

Stosując wiercenia klastrowe, można ograniczyć prace budowlano-montażowe, zmniejszyć objętość budowy dróg, linii elektroenergetycznych, wodociągów i tak dalej.

Cechą charakterystyczną wiercenia studni metodą klastrowego wiercenia kierunkowego jest konieczność spełnienia warunków nieprzecinania się pni innych konstrukcji. Wady tej metody wiercenia kierunkowego obejmują:

- Przymusowe zamknięcie wyprodukowanych odwiertów do czasu ukończenia określonej konstrukcji odwiertu ze względu na bezpieczeństwo przeciwpożarowe.

- Zwiększone ryzyko łączenia wałów konstrukcji.

- Trudność w realizacji główne naprawy konstrukcje pod ziemią.

- Trudności w eliminacji gryfów podczas wierceń na morzu.

Takie metody wierceń kierunkowych stosuje się w celu zwiększenia wydobycia gazu i ropy z obszarów produkcyjnych w przypadku pierwotnego zagospodarowania obszaru ze słabymi dystrybutorami, a także w przypadku odnawiania niewykorzystanych zasobów odwiertu.

Jeżeli podczas produkcji odwiertów pochyłych konieczne będzie dotarcie do określonego obszaru warstwy i przecięcie go pod kątem, wówczas konieczne będzie wiercenie, aby przeciąć warstwę wzdłużnie.

W tym przypadku długość końcowego odcinka konstrukcji, znajdującego się w warstwie żyznej, może przekroczyć 1000 m.

Warunki, w jakich należy stosować wiercenia klastrowe, można podzielić na następujące:

- Techniczny. Wiercenie w podobny sposób złóż znajdujących się pod gotowymi terenami.

- Techniczny. Studnie łączy się w klastry, aby uniknąć zakłócenia sieci zagospodarowania w procesie naturalnego odchylenia.

- Geologiczny. Służy do wiercenia złóż wielowarstwowych.

- Orograficzne. Stosując podobną metodę wiercenia, odkrywa się złoża zalegające pod zbiornikami lub działkami o nierównym fundamencie. Stosuje się je przy prowadzeniu konstrukcji do warstw produkcyjnych z powierzchni morza.

- Klimatyczny. Wiercenie złóż odbywa się zimą, gdy występują duże opady śniegu, a także wiosną, gdy występują duże powodzie.

Wiercenie klastrowe ma następujące typy:

- sekwencyjny z podwójną lufą;

- dwulufowy równoległy;

- wiercenie trzech otworów.

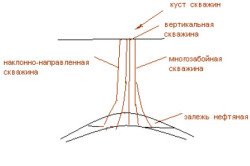

Tuleje konstrukcji mają kształt stożka lub trójkąta z wierzchołkami w postaci podkładek krzewiastych.

W przypadku wierceń złóż wielowarstwowych istnieje możliwość zwiększenia liczby odwiertów w 1 klastrze. Jeśli na trasie transportu znajdują się krzaki, liczba studni w 1 krzaku zostanie zmniejszona.

Zakres prac związanych z przygotowaniem, montażem i demontażem może różnić się w zależności od zastosowanej opcji umieszczenia głowic w tulei. Obszar terytorium, który będzie musiał zostać wyalienowany, będzie również zależał od zastosowanej metody.

Ważną rolę w procesie eksploatacji odwiertów odgrywa także wybór lokalizacji głowicy odwiertu. W przypadku obiektów wiertniczych na płycie wiertniczej liczba jednocześnie pracujących urządzeń wiertniczych może być różna.

Maksymalny efekt można osiągnąć na obszarach z bagnami.

Podczas wiercenia odwierty posiadające naturalną krzywiznę mogą nie dotrzeć do warstw zawierających ropę i gaz, w związku z czym nie spełnią swoich celów projektowych. Ale materiał faktycznie zgromadzony na naturalnej krzywiźnie pozwolił na ustalenie szeregu ogólnych wzorców, biorąc pod uwagę, którzy wiertnicy nauczyli się wiercić studnie w ściśle określonym kierunku. Sztuczne odchylenie to kierunek odwiertu w trakcie wiercenia według określonego planu z doprowadzeniem dna do zadanego punktu.

Można wyróżnić następujące typy sztucznie odchylonych studni:

Ukośnie skierowane

Poziomy

Wielootworowe

Wielostronne (klaster studni)

Przyjrzyjmy się bliżej każdemu rodzajowi studni.

Studnia nachylona to studnia, która jest specjalnie skierowana do punktu odległego od pionowego rzutu jej wylotu.

Cele wiercenia studni kierunkowych:

Poszukiwanie i eksploatacja złóż ropy i gazu zlokalizowanych pod dużymi obszarami obiekty przemysłowe, na obszarach górskich, podmokłych, pod dużymi zbiornikami wodnymi;

Zwiększanie powierzchni filtracyjnej złoża produkcyjnego w odwiertach pojedynczych, a także podczas wieloodwiertowego otwarcia złoża;

Ratowanie żyznych ziem i lasów;

Tłumienie fontann i gaszenie pożarów w innych studniach;

Wiercenie drugiego pnia na określoną głębokość w celu ominięcia narzędzia pozostawionego w studni;

Odsłanianie warstw w obecności uskoku, w pułapkach stratygraficznych, przy omijaniu wysad solnych.

W Rosji wiercenie ukośne stosuje się podczas wiercenia odwiertów ropy i gazu w zachodniej Syberii, na północy części europejskiej, na Północnym Kaukazie, w Tatarstanie, Baszkortostanie, regionie Samara i innych obszarach.

W Federacji Rosyjskiej zdecydowana większość odwiertów kierunkowych wiercona jest za pomocą silników odwiertowych, natomiast za granicą dominuje wiercenie takich odwiertów metodą obrotową, a silniki odwiertowe stosuje się głównie tylko na odcinku, na którym krzywizna jest ustawiona w danym kierunku. Eksperci krajowi i zagraniczni uważają, że silniki odwiertowe śrubowe są najbardziej obiecujące w zakresie ustawiania krzywizny w danym kierunku.

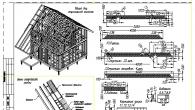

Pochylone profile studni

W przypadku odchyleń dna od pionu do 300 m stosuje się styczny profil trójprzedziałowy, składający się z przekroju pionowego, odcinka krzywizny początkowej i odcinka stycznego.

W przypadku, gdy odchylenie dna otworu przekracza 300 m, stosuje się czteroprzedziałowy profil w kształcie litery S, który obejmuje pionowy odcinek krzywizny początkowej, odcinek styczny i odcinek o malejącym kącie zenitowym.

Do projektowania studni kierunkowych do celów specjalnych stosuje się profil w kształcie litery J, obejmujący przekrój pionowy; odcinek krzywizny początkowej, odcinek styczny i odcinek narastania kąta zenitalnego o małej intensywności do głębokości projektowej.

Obrazek 1.

Wszystkie omówione powyżej typy profili projektowane są w tej samej płaszczyźnie, tj. są płaskie. Przy wierceniu studni w trudnych warunkach górniczo-geologicznych stosuje się profile przestrzenne. W Federacja Rosyjska Wiercenie odwiertów kierunkowych o profilu przestrzennym jest powszechne w regionie naftowym Grozny.

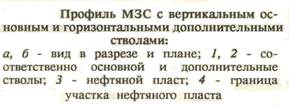

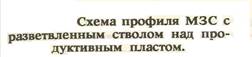

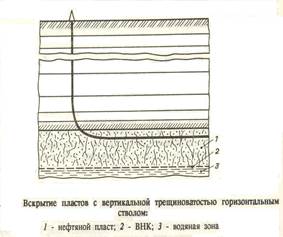

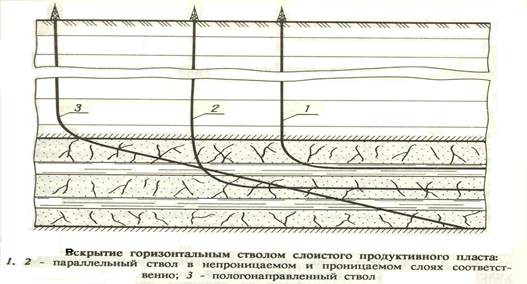

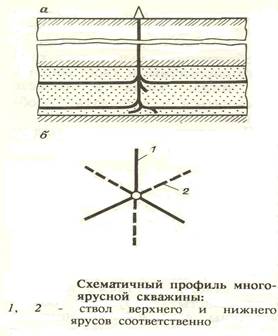

Odwierty wielostronne stanowią dalszy rozwój technologii wierceń kierunkowych i poziomych. Ropa naftowa wydobywana jest z jednego pnia położonego najbliżej pionu, a gałęzie służą jako dodatkowe kanały drenażowe, przez które ropa przedostaje się do głównego pnia z odległych obszarów formacji roponośnej, a także z wysoce produktywnych pęknięć lub soczewek otwieranych przez pnie, które pozostają pomiędzy konwencjonalnymi odwiertami jednootworowymi i nie podlegają zabudowie. Innymi słowy, przez studnie wielostronne (MBW) rozumie się studnie posiadające odgałęzienia w dolnej części pnia głównego w postaci dwóch lub więcej wydłużonych pni poziomych, delikatnie nachylonych lub w kształcie fali, z których każdy ma produktywny otwór złożowy odstępie wynoszącym zwykle dwukrotność lub więcej grubości warstwy.

Kształt studni może być bardzo różny: pnie mogą rozgałęziać się na różnych wysokościach od dna formacji produkcyjnej lub w różnych odległościach od siebie i mieć różne kąty krzywizny, kończąc się pionowo, ukośnie lub poziomo wzdłuż formacji. Ze względu na formę studni dodatkowych i ich położenie przestrzenne wyróżnia się następujące typy studni wielostronnych:

Rozgałęzione, skierowane ukośnie;

Poziomo rozgałęziony;

Studnie promieniowe.

Studnie kierunkowe rozgałęzione składają się z szybu głównego, zwykle pionowego, oraz studni kierunkowych dodatkowych.

Studnie rozgałęzione poziomo są rodzajem odwiertów rozgałęzionych, ponieważ są wykonywane w podobny sposób, ale w końcowym przedziale dodatkowego pnia jego kąt zenitowy zwiększa się do 90° lub więcej.

W studniach promieniowych pień główny rysowany jest poziomo, a dodatkowe – w kierunku promieniowym.

Wybór dobrze rozgałęzionej formy zależy od miąższości formacji produkcyjnej i jej cech litologicznych, obecności lub braku nad nią warstw wymagających izolacji. Promienie krzywizny wałów i głębokość miejsc wierceń zależą od ciśnienia złożowego, sposobu przemieszczania się płynów w złożu oraz środków podjętych w celu utrzymania ciśnienia złożowego. Profile pni, ich długość i liczba rozgałęzień zależą od stopnia niejednorodności formacji produkcyjnej, miąższości utworu, litologii, rozkładu twardości skał i stopnia stabilności przekroju. Zalecenia dotyczące przygotowania projektu wielooddziałowego dla każdego konkretnego pola powinny być wydane w wyniku skumulowanego uwzględnienia określonych warunków geologiczno-technicznych.

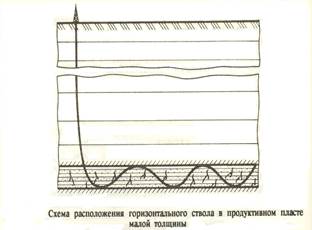

Rysunek 2.3.

Rysunek 4.

Przez teren studni rozumie się wycinek terenu, na którym znajdują się studnie, urządzenia technologiczne oraz pomieszczenia gospodarcze i inne niezbędne do pracy. Wielkość terenu zależy od liczby studni w klastrze i rozmieszczenia specjalnego sprzętu w celu wyeliminowania możliwych sytuacji awaryjnych (pożary, otwarte fontanny itp.)

Względne rozmieszczenie studni jest zróżnicowane i zależy od rodzaju wiertnicy, konstrukcji wiertnicy, sposobu przemieszczania sprzętu wiertniczego, przepisów przeciwpożarowych oraz zapewnienia zamierzonych sposobów eksploatacji studni.

W praktyce światowej istnieje doświadczenie w wierceniu 64 odwiertów z jednego fundamentu. W Rosji istnieje szereg złóż, które pozwalają na budowę 80 odwiertów z jednego pola wiertniczego. Przykładowo na Morzu Peczora proponuje się wykonanie 60 odwiertów poziomych z jednej platformy wiertniczej, zamiast wykorzystywać dwie platformy zaplanowane wcześniej do wiercenia złoża wyłącznie studniami pochyłymi.

Budowa studni metodą klastrową niesie ze sobą szereg istotnych korzyści ekonomicznych i społecznych. Metoda ta znacznie zmniejsza koszty materiałów i robocizny przy zagospodarowaniu terenów pod studnie, dróg dojazdowych do nich i ogólnie pól, szczególnie na terenach podmokłych, gdzie istnieje potrzeba budowy sztucznych fundamentów i dróg o specjalnych konstrukcjach. Koszty zagospodarowania złóż odwiertów, budowy sieci odbioru ropy i gazu, zaopatrzenia w energię obiektów polowych, naprawy i konserwacji odwiertów ulegają znacznemu obniżeniu.

Koszty budowy wieży są znacznie obniżone, ponieważ sprzęt wiertniczy porusza się w obrębie studni. Metoda ta poprawia równowagę czasową ekipy wiertniczej i ogranicza do minimum koszt budowy nowego odwiertu w złożu. Podczas budowy klastrów studni zmniejsza się powierzchnia gruntów wycofanych z produkcji rolnej, a także zmniejszają się koszty działań związanych z ochroną środowiska (rekultywacja itp.).

Budowa odwiertów metodą klastrową stanowi obecnie ponad 70% całkowitego wolumenu odwiertów produkcyjnych.

W ostatnich latach znacząco wzrósł udział potwierdzonych złóż ropy i gazu w złożach o niskiej wydajności. Tradycyjne technologie wydobycia ropy i gazu z takich złóż charakteryzują się niską efektywnością techniczną i ekonomiczną, a czasami okazują się nieopłacalne. Jednym z możliwych kierunków zwiększenia efektywności zagospodarowania złóż węglowodorów mogą być tzw. technologie horyzontalne, obejmujące metody budowy odwiertów poziomych i stacji dystrybucji gazu, a także układania nowych bocznic ze starych. Metody te stanowią obiecujące osiągnięcia w rozwoju przemysłu naftowego i gazowego w ciągu ostatnich dwóch dekad.

Zastosowanie technologii poziomej pozwala rozwiązać następujący szereg problemów w zagospodarowaniu złóż ropy, ropy i gazu oraz gazu:

Znaczące ograniczenie liczby odwiertów produkcyjnych na złożach, zwłaszcza na obszarach morskich, gdzie budowa platform wiertniczych wymaga dużych inwestycji kapitałowych;

Zwiększenie współczynnika wydobycia ropy i gazu ze złóż oraz bieżącego wydobycia;

Spowolnij proces podlewania studni i tworzenia lejków gazowych;

Poprawić skuteczność otwierania formacji spękanych pionowo, formacji o niskiej przepuszczalności i osadów w kształcie soczewki;

Poprawa wyników budowy podziemnych magazynów gazu, zatłaczanie wody i gazu w celu utrzymania ciśnienia złożowego na wymaganym poziomie, utylizacja Ścieki;

W powstawanie złóż biorą udział oleje i bitumy o dużej lepkości. Ponadto coraz częściej stosuje się technologię poziomą do układania rurociągów pod różnymi konstrukcjami i przez bariery wodne.

Rysunek 7.8.

Rysunek 9.

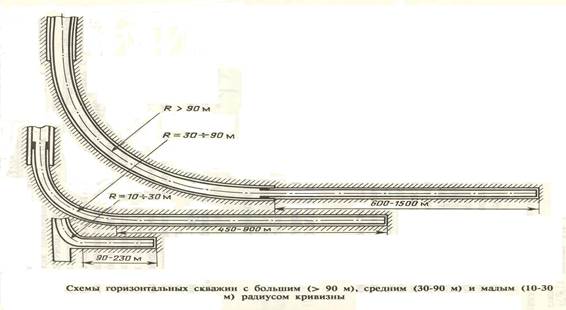

Ze względu na promień krzywizny wyróżnia się trzy rodzaje profili poziomych: o dużym, średnim i małym promieniu krzywizny.

Rysunek 10.

Studnie poziome o dużym promieniu krzywizny (powyżej 190 m) wierci się podczas budowy klastrów studni na lądzie i na morzu z dużym odchyleniem od pionu o długości przekroju poziomego 600-1500 m.

Studnie o średnim promieniu krzywizny stosuje się przy wierceniu pojedynczych odwiertów oraz w celu przywrócenia wydajności odwiertów produkcyjnych. Maksymalne natężenie krzywizny studni wynosi 3-10 stopni na 10 m penetracji (promień krzywizny 60-190 m), a długość lufy 450-900 m. Studnie te są bardziej ekonomiczne, ponieważ mają krótszą długość lufy i zapewniają także dokładniejsze trafienia tułowia do danego punktu na powierzchni formacji produkcyjnej.

Odwierty poziome o małym promieniu krzywizny wynoszącym 10-30 m z powodzeniem stosuje się do odbudowy zasobów studni niskoprodukcyjnych i przerobowych poprzez wycinanie w nich poziomych pni bocznych.

Intensywność krzywizny podczas wiercenia takich studni wynosi 1-2,5° na 1 m przy długości przekroju poziomego 90-250 m.

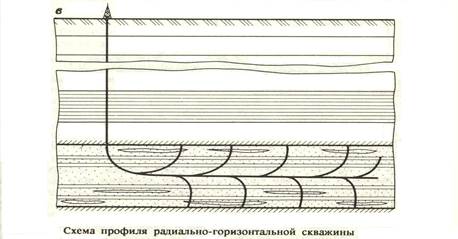

Podczas wiercenia grubych warstw (100 m lub więcej) czasami budowane są dwie lub trzy kondygnacje poziomych szybów. Odwierty takie pozwalają z powodzeniem eksploatować złoża ropy naftowej o dużej lepkości. W tym przypadku chłodziwo jest pompowane do środkowego poziomu odwiertów, a ropa naftowa jest pobierana przez poziom dodatkowych odwiertów.

Rysunek 11, 12.

Studnie wielopoziomowe z poziomymi szybami buduje się podczas wiercenia grubych złóż za pomocą kołpaka gazowego. W tym przypadku górny poziom pni wiercony jest w obrębie korka gazowego, a dolny poziom w ropnej części złoża.

Na polach charakteryzujących się słabymi właściwościami filtracyjno-zbiornikowymi można polecić studnie rozgałęzione poziomo z określoną liczbą pni promienistych o długości około 150 m i różnym kącie nachylenia płaszczyzny krzywizny pnia promieniowego do płaszczyzny poziomej.

Rysunek 13.

Strona 1

Metoda wiercenia pod kątem zapewnia bezpieczeństwo dna i brzegów rzeki w okresie budowy. Zamiast produkować w dużych ilościach roboty ziemne w celu opracowania i wypełnienia podwodnych rowów podczas budowy przejścia tą metodą wierci się studnię z jednego brzegu rzeki lub zbiornika na drugi, nie naruszając przy tym integralności dna i obszarów przybrzeżnych.

Metoda wiercenia kierunkowego nazywana jest kierunkową, poziomą, poziomo kierunkową, sterowaną kierunkowo wiercenie poziome, metoda kreta itp. Istota metody jest jednak następująca: wzdłuż przejścia pod korytem rzeki, w przybliżeniu powtarzając zarys jej poprzecznego profilu, wierci się studnię, wzdłuż której rurociąg jest rozciągany z jednego brzegu do drugiego.

Metoda wiercenia pochyłego stała się nowym sposobem układania rur pod przeszkodami, powodującym najmniejsze szkody dla środowiska, ludzi i samej przeszkody, a także bardziej opłacalnym ekonomicznie w porównaniu z metodami tradycyjnymi.

Metoda wierceń kierunkowych powoduje najmniejsze szkody dla środowiska i ostatecznie jest bardziej opłacalna ekonomicznie w porównaniu z metodami tradycyjnymi. Jest to jednak trudniejsze w realizacji i wymaga użycia drogiego sprzętu.

W Rosji pomysł metody wiercenia ukośnego zrodził się w latach 30. XX wieku. Został on wdrożony podczas układania komunikacji pod nawierzchnią dróg. W latach 70. i 80. wdrożono program stworzenia eksperymentalnej specjalnej platformy wiertniczej.

Przy projektowaniu PP metodą wierceń pochyłych szczególnym zadaniem są także badania geotechniczne struktury litologicznej gleb pod dnem rzeki i w związku z tym badania powstawania rzeki przodków - starożytnej doliny rzeki. Po obliczeniach inżynierskich wykonywane są obliczenia specjalne związane z wierceniem kierunkowym: obliczenia minimalnego zginania, promieni, dopuszczalnych naprężeń przy ciągnięciu, wyporu.

Projektując i budując BCP metodą wierceń pochyłych przez rzeki żeglowne, konieczne jest wykonanie całego kompleksu badań związanych z metodą wykopową. Analiza materiałów powinna być jeszcze dokładniejsza. Ponieważ ogólnie przyjęty okres użytkowania rurociągu bezwykopowego wynosi 50 lat, analiza i prognoza odkształceń koryta powinna obejmować okres 50 lat w perspektywie i przeszłości. Specjalna uwaga należy zwrócić uwagę na prognozę przemieszczeń poziomych koryta w miejscu przecięcia oraz deformacji powierzchni równiny zalewowej.

Dlatego bardzo ważne jest, aby podczas projektowania PP metodą wiercenia ukośnego uwzględnić wszystkie pozytywne i negatywne aspekty wprowadzenia nowej metody.

Na początku rozwoju wielostopniowej turbowiertarki znacznie przewyższyła ona istniejącą wówczas obrotową metodę wiercenia pochyłego pod względem wskaźników komercyjnych i szybkości penetracji. Podczas wiercenia obrotowego studni wiercenie zakrzywionego odcinka studni odbywa się poprzez okresowe opuszczanie biczów, co nie tylko prowadzi do dużej ilości czasu, ale czasami nie jest możliwe ze względu na trudność zamocowania biczów w twardych skałach. To ciągłość procesu wiercenie turbin kiedy odwiert został wygięty, stało się to podstawą do tego, że stała się ona nie tylko jedyną metodą wiercenia pod kątem w naszym kraju, ale w zasadzie stanowi jedyną metodę wiercenia pod kątem za granicą.

Aby poprawić przyjazność dla środowiska podwodnych przejść przepraw przy projektowaniu nowych i rekonstrukcji starych PP, zaleca się stosowanie projektu rura w rurze, a także budowę PP metodą wiercenia pod kątem.

Oprócz wymienionych powyżej zalet, metoda ta pozwala na wiercenie studni na znacznej głębokości w pasie przybrzeżnym, eliminując potrzebę budowy drogiego, specjalnego, odpornego na lód fundamentu na morzu. Jednocześnie metoda wierceń kierunkowych nie może w pełni zapewnić zagospodarowania podwodnych złóż ropy i gazu. Osiągnięte maksymalne odchylenie studni nachylonych od pionu pozwala na zagospodarowanie jedynie niewielkiej części pasa przybrzeżnego złoża. Na pozostałej części zagospodarowanego obszaru, bardziej oddalonej od wybrzeża, wiercenia kierunkowe można stosować wyłącznie w połączeniu z różnymi obiektami inżynieryjnymi złóż ropy i gazu.

Większą niezawodność i bezpieczeństwo osiąga się stosując metodę wiercenia pod kątem. Od 1996 roku, kiedy zaczęto wprowadzać tę metodę budowy przepraw podwodnych, zrealizowano ponad 70 projektów.

Metody zapobiegania wpływowi dryfujących formacji lodowych na rurociąg zasadniczo rozwiązują problem ochrony. Obecnie znane są cztery takie metody: uwzględnienie topografii dna, metoda wiercenia pochyłego, budowa tunelu i wreszcie zakopanie rurociągu w ziemi.

Jeśli chodzi o układanie rurociągów metodą wiercenia pochyłego, zgromadzono w tej dziedzinie znaczne światowe doświadczenia. Niezawodność rurociągu ułożonego tą metodą jest znacznie wyższa niż w przypadku rurociągu ułożonego innymi metodami, a ponadto ułożony metodą rura w rurze ma wysoką łatwość konserwacji. Długość rurociągu ułożonego metodą wiercenia pochyłego nie może jednak przekraczać 1 – 2 km, co stanowi ograniczenie szerokie zastosowanie Ta metoda.

WIERCENIE KIERUNKOWE wiercenie kierunkowe; N. geneigtes Richtbohren; F. dziennik paszowy; I. sondeo dirigido (inclinado) – metoda budowy studni z odchyleniem od pionu w określonym kierunku. Wiercenia kierunkowe stosuje się zarówno przy odwiertach ropy i gazu, jak i przy poszukiwaniach minerałów stałych. Najbardziej efektywnym obszarem zastosowania wierceń kierunkowych jest zagospodarowanie złóż na obszarach morskich, na terenach podmokłych lub silnie nierównych oraz tam, gdzie budowa urządzeń wiertniczych może naruszać warunki ochrony środowiska. Wiercenie kierunkowe stosuje się również podczas wiercenia studni pomocniczych w celu zabicia otwartych fontann, podczas wiercenia wielostronnego lub odchylania dolnej części pnia wzdłuż horyzontu produkcyjnego w celu zwiększenia drenażu.

Wiercenie kierunkowe odwiertów gazowych odbywa się przy użyciu specjalnych profili. Profile studni mogą się różnić, ale górny odstęp odchylonej studni musi być pionowy, po którym następuje odchylenie w zaprojektowanym azymucie.

Podczas poszukiwań geologicznych kopalin stałych wiercenia kierunkowe przeprowadza się za pomocą wiertnic wrzecionowych z powierzchni ziemi lub z podziemnych wyrobisk górniczych. Wiercenie takich odwiertów różni się tym, że początkowo mają one kierunek prostoliniowy, wyznaczony przez wrzeciono wiertnicy, a następnie na skutek anizotropii wierconych skał odchylają się od kierunku prostoliniowego.

Istnieją dwie metody wiercenia kierunkowego na i. Pierwszy (powszechny) to przerywany proces wiercenia studni metodą wiercenia obrotowego (stosowany od początku XX wieku). Metodą tą wierci się wgłębienie ze studni o nieco mniejszej średnicy niż średnica odwiertu pod kątem do osi studni na długość rury wiertniczej (rys. 1) za pomocą wyjmowanego lub nieusuwalnego klina lub urządzenie zawiasowe (ryc. 2, ryc. 3).

Uzyskany w ten sposób kierunek pogłębia się i rozszerza. Dalsze wiercenie odbywa się kawałkiem o normalnej średnicy, zachowując kierunek, przy użyciu dolnego zespołu wiertniczego wyposażonego w stabilizatory.

Druga metoda (stosowana w) zaproponowana przez R. A. Ioannesyana, P. P. Shumilova, E. I. Tagieva i M. T. Gusmana na początku lat 40. XX wieku. XX w., w oparciu o zastosowanie turbowiertarki lub innego silnika odwiertowego. Metoda ta polega na ciągłym procesie zakrzywiania i pogłębiania odwiertu o kawałek normalnej średnicy. W metodzie tej do wyznaczania krzywizny wykorzystuje się taki układ dna przewodu wiertniczego, w którym podczas wiercenia na wiertło działa siła prostopadła do jego osi (siła odchylająca). W tym przypadku cały proces wiercenia kierunkowego sprowadza się do kontrolowania siły odchylającej w pożądanym azymucie. Wytworzenie siły odchylającej można osiągnąć na różne sposoby. Jeżeli turbowiertnica jest jednosekcyjna, to dla uzyskania niezbędnej siły odchylającej wystarczy nad turbowiertłem podpórka ze skośnymi gwintami lub zagięta rura wiertnicza (rys. 4).

Kiedy turbowiertło jest wprowadzane do odwiertu, zakrzywiona część zespołu nad turbowiertłem ma tendencję do prostowania się z powodu odkształceń sprężystych, a w części zginanej powstaje moment siły. Siła odchylająca w tym przypadku jest równa momentowi siły podzielonemu przez odległość od odcinka zginanego do świdra. Intensywność przyrostu kąta krzywizny przy układzie opisanym powyżej będzie niewielka, a maksymalny kąt krzywizny będzie mniejszy niż 30°. W przypadku bardziej intensywnego zestawu krzywizn odcinek zginający, w którym występuje moment sił sprężystych, jest przesuwany bliżej świdra. W tym celu stosuje się specjalne wrzeciona i turbowiertła. Ponieważ przy takich wrzecionach siła odchylająca gwałtownie wzrasta, intensywność zadanego kąta krzywizny i maksymalna wartość krzywizny znacznie wzrastają.

Na intensywność ustawionego kąta krzywizny wpływa także prędkość obrotowa wiertła oraz prędkość posuwu przewodu wiertniczego podczas procesu wiercenia. Im większa prędkość obrotowa wiertła i mniejsza prędkość posuwu przewodu wiertniczego, tym intensywniej pod wpływem siły odchylającej frezowana jest ściana otworu wiertniczego i tym intensywniejsza jest krzywizna. Największą intensywność krzywizny można uzyskać stosując w dnie turbowiertnicy mimośrodową złączkę, która umożliwia ustawienie odwiertu w pozycji poziomej.

Proste, pochyłe odcinki odwiertu wierci się za pomocą zespołów wyposażonych w stabilizatory. Zorientowanie siły odchylającej w żądanym azymucie można przeprowadzić poprzez celowanie przewodu wiertniczego lub za pomocą inklinometru podczas instalowania rury diamagnetycznej nad turbowiertarką i urządzenia magnetycznego umieszczonego w płaszczyźnie działania siły odchylającej. Określone metody orientowania siły odchylającej muszą uwzględniać kąt skręcenia przewodu wiertniczego powstający na skutek reakcyjnego momentu obrotowego turbowiertła, który w pewnym stopniu wpływa na dokładność orientacji.

W latach 80 Coraz powszechniejsze stają się systemy telekontroli, umożliwiające kontrolę kierunku działania siły odchylającej podczas procesu wiercenia.

W CCCP wiercenia kierunkowe realizowane są za pomocą silników odwiertowych. Za granicą podczas wierceń kierunkowych przedziały przyrostu krzywizny i prostowania krzywizny wykonuje się głównie za pomocą wiertnic turbo lub silników wyporowych, natomiast odcinki proste pnia wierci się metodą obrotową.

Wiercenie studni to proces bardzo złożony i pracochłonny, wymagający specjalnego sprzętu, a także pewnej wiedzy i umiejętności. Osoby wykonujące wiercenia, mimo swojego doświadczenia i profesjonalizmu, okresowo napotykają wiele trudności. Na przykład podczas wiercenia odwierty ulegają naturalnej krzywiźnie i dlatego mogą nie dotrzeć do niezbędnych warstw zawierających złoża ropy lub gazu. Jest to problem, gdyż w tym przypadku odwiert nie spełnia swojego przeznaczenia – nie staje się narzędziem górniczym. Jednak przez lata ludzie badali ten problem, w wyniku czego zgromadzili pewne doświadczenie, które pozwala dziś wiercić studnie w ściśle określonym kierunku. W ten sposób powstaje sztuczne odchylenie studni, tj. Odwiert podczas wiercenia kierowany jest według określonego planu, w wyniku czego zostaje doprowadzony do zadanego punktu.

Obecnie istnieje kilka rodzajów sztucznie odchylonych studni, w tym:

- studnie kierunkowe;

- studnie poziome;

- odwierty wielostronne;

- studnie wielostronne (klaster studni).

Studnie kierunkowe to studnie, które mają specjalny kierunek do dowolnego punktu znajdującego się w pewnej odległości od pionowego rzutu ujścia. Do tego typu studni zalicza się, jeżeli ich odchylenie pionowe wynosi:

- ponad 20 do wiercenia obrotowego;

- ponad 60 podczas głębokiego wiercenia.

Wiercenie odwiertów kierunkowych to metoda budowy odwiertów, podczas której odwierty charakteryzują się złożonym profilem przestrzennym, na który składa się pionowy odstęp górny, z dalszymi odcinkami posiadającymi określone odchylenia od pionu. Odwierty tego typu często powstają podczas poszukiwań i wydobycia ropy i gazu, szczególnie podczas wierceń wielostronnych.

Budowę studni kierunkowych zaczęto praktykować już w połowie XX wieku. Autorstwo tej technologii należy do amerykańskich naftowców Johna Eastmana, Romana Hinesa i George'a Feilinga. To oni jako pierwsi zastosowali tę metodę do wydobycia ropy ze złoża Conroe w Teksasie w 1934 roku. Siedem lat później technologię tę wykorzystano w ZSRR do wydobywania surowców mineralnych na lądzie, a po pewnym czasie wykorzystano ją także podczas zagospodarowania złoża na Morzu Kaspijskim.

Rozwój technologii wierceń kontrolowanych następował stopniowo. Aby odchylić montaż dolnej części przewodu wiertniczego od pionu podczas budowy studni kierunkowych, zastosowano bicze klinowe. Następnie, jak zwykle, odbyło się wiercenie za pomocą zespołów obrotowych. Ale ta technologia tworzenia niezbędnych odwiertów często nie dawała niezbędnych wyników, ponieważ odchylenia od docelowych azymutów były znacznie większe.

Począwszy od drugiej połowy XX wieku przy budowie tego typu studni zaczęto aktywnie wykorzystywać zespoły z zakrzywioną przystawką i silnikiem odwiertowym. Początkowo kąt krzywizn adaptera był stały i wynosił od 0,5 do 1 stopnia. Po pewnym czasie pojawiły się adaptery, w których możliwa stała się zmiana poziomu zgięcia od 0 do 4 stopni. W tym przypadku nie było konieczności podnoszenia układu na powierzchnię w celu zmiany zagięcia. Układy takie zastosowano w połączeniu z silnikiem odwiertowym, tworząc silnik sterowany, mogący pracować w dwóch trybach – obrotowym i ślizgowym. Podczas pracy w pierwszym trybie stół obrotowy lub napęd górny wytwarza siłę, która obraca wiertarkę. Podczas drugiego trybu sznurek wiertniczy pozostaje nieruchomy, a silnik odwiertu napędza wiertło. W tym przypadku obrót kolumny wyznacza azymutalny kąt odchylenia, a zagięcie sterowanego adaptera wyznacza kąt zenitalny.

Koniec XX wieku to początek rozwoju układów sterowanych obrotowo – RUS. Dzięki pojawieniu się takich systemów możliwe staje się kontrolowanie nachylenia odwiertu bezpośrednio podczas wiercenia obrotowego, bez uciekania się do okresów poślizgu. Początkowo takie systemy były używane wyłącznie do wiercenia studni z dużymi odchyleniami od pionu. Jednak po pewnym czasie RSS zaczęto wykorzystywać do budowy studni o dowolnym profilu.

Studnie kierunkowe budowane są dla:

- poszukiwanie i eksploatacja złóż ropy i gazu, które znajdują się pod dużymi obiektami przemysłowymi, a także na obszarach górskich lub podmokłych, w zbiornikach;

- zwiększenie powierzchni filtracyjnej warstwy produkcyjnej w poszczególnych odwiertach lub podczas otwarcia złoża wielostronnego;

- ratowanie żyznych ziem i lasów;

- tłumienie fontann i gaszenie pożarów powstałych w innych studniach;

- zanurzenie drugiej beczki na określoną głębokość w celu ominięcia narzędzia pozostawionego w studni;

- otwieranie warstw w przypadku wystąpienia uskoku, a także w pułapkach stratygraficznych i przy omijaniu wysad solnych.

Wiercenie kierunkowe studni ma zarówno zalety, jak i pewne wady. Zalety obejmują:

- większość odwiertu przechodzi przez formację produktywną, jeżeli nachylenie końcowego odcinka wyraźnie pokrywa się z nachyleniem formacji;

- Istnieje możliwość wykonania odwiertu w złożach, do których dostęp pionowy jest utrudniony lub niemożliwy. Do takich złóż zaliczają się te znajdujące się pod miastami, jeziorami itp.;

- możliwość prowadzenia wierceń klastrowych, gdy grupowanie głowic wiertniczych odbywa się na stosunkowo niewielkim obszarze i mogą one być wiercone jedną wiertnicą przy niewielkiej zmianie jej lokalizacji. Doskonałym przykładem takich wierceń jest morska platforma wiertnicza, która może pomieścić około 40 odwiertów;

- Dzięki zastosowaniu wierceń ukośnych możliwe staje się wykonanie studni tłumiących podczas akcji ratowniczej (np. w celu zatrzymania studni). Tworzenie takiego odwiertu rozpoczyna się w odległości uznanej za bezpieczną, po czym jest on stopniowo kierowany do odwiertu awaryjnego w celu przepompowania roztworu zabójczego.

Wadami wierceń kierunkowych są:

- jeśli kąty są duże i występują przekroje poziome, podczas wiercenia należy zastosować bardziej złożone konstrukcje;

- Przy dużych kątach uniemożliwienie dopływu piasku do studni staje się znacznie trudniejsze.

Dlatego wiercenie takich odwiertów jest popularnym zjawiskiem podczas wydobycia ropy i gazu w zachodniej Syberii, na północy części europejskiej, na Północnym Kaukazie, w Tatarstanie, Baszkortostanie, regionie Samara i wielu innych regionach.

Na terytorium Rosji odwierty kierunkowe powstają w większym stopniu metodą obrotową, a silniki odwiertowe z reguły stosuje się wyłącznie na obszarach, gdzie krzywizna rozwija się w kierunku zachodnim. Zdaniem ekspertów krajowych i zagranicznych, silniki śrubowe mają znaczną przewagę podczas narastania krzywizny w kierunku zachodnim.