- Przygotowanie do procesu

- Prace wstępne

- Ukończenie

- Powstające komplikacje

- Metody wiercenia

Wiercenie to procedura kruszenia skał za pomocą specjalnego sprzętu wiertniczego. Wiercenie, podobnie jak wiele innych technologii, ma kilka kierunków.

Proces wiercenia polega na kruszeniu skał za pomocą sprzętu wiertniczego, w wyniku czego powstaje studnia.

Kierunki te zależą od położenia formacji skalnej:

- pionowy;

- ukośnie skierowany;

- poziomy.

Proces układania kierunkowego cylindrycznego wału w ziemi nazywa się wierceniem. Następnie kanał ten nazywa się studnią. Średnica powinna być mniejsza niż długość. Głowica (początek) znajduje się na powierzchni. Odwiert i odwiert nazywane są odpowiednio dnem i ścianami odwiertu.

Przygotowanie do procesu

Podczas wiercenia studni najpierw:

Proces wiercenia jest niemożliwy bez specjalnego sprzętu wiertniczego.

- Sprzęt wiertniczy jest dostarczany na miejsce wiercenia.

- Następnie rozpoczyna się proces wiercenia. Polega na pogłębianiu odwiertu poprzez płukanie i wiercenie.

- Aby uniknąć zawalenia się ścian studni, przeprowadza się oddzielenie warstw - prace nad wzmocnieniem warstw ziemi. Aby to zrobić, rury są opuszczane w wywierconą ziemię i układane, które są połączone w kolumny. Następnie cała przestrzeń pomiędzy rurami a gruntem jest zacementowana (zatkana).

- Ostatnim etapem pracy jest rozwój studni. Obejmuje otwarcie ostatniej warstwy, montaż strefy dennej, a także stymulację perforacji i odpływu.

Aby rozpocząć wiercenie od początku, konieczne jest przeprowadzenie prac przygotowawczych.

Najpierw sporządzane są dokumenty pozwalające na wycięcie i wykarczowanie lasu, ale na to trzeba uzyskać zgodę leśnictwa. Podczas przygotowywania terenu do wiercenia wykonywane są następujące prace:

Zanim zaczniesz wiercić studnie, musisz oczyścić teren z drzew.

- podział stref na odcinki według współrzędnych;

- ścinanie drzew;

- układ;

- budowa obozu robotniczego;

- przygotowanie podłoża do wiercenia;

- przygotowanie i oznakowanie terenu;

- montaż fundamentów pod zbiorniki na magazynie paliw i smarów;

- poszycie magazynowe, przygotowanie sprzętu.

Kolejnym etapem prac jest przygotowanie osprzętu olinowania. Dla tego:

- dokonać instalacji sprzętu;

- instalacja linii;

- montaż podkonstrukcji, podstaw i bloków;

- instalacja i podnoszenie wieży;

- prace rozruchowe.

Powrót do indeksu

Prace wstępne

Po zainstalowaniu wiertarki przyjeżdża specjalna komisja, która sprawdza sprzęt, maszyny i jakość pracy.

Kiedy wiertnica jest gotowy, prace zaczynają się przygotowywać do wiercenia. Po zamontowaniu wiertarki i zakończeniu budowy konstrukcji, wiertarka jest sprawdzana przez specjalną komisję. Brygadzista zespołu wiertniczego, przyjmując zlecenie, wraz z nim monitoruje jakość pracy, sprawdza sprzęt i wdrażanie ochrony pracy.

Np. zgodnie ze sposobem wykonania oprawy muszą być w obudowie przeciwwybuchowej, w całej kopalni musi być rozprowadzone oświetlenie awaryjne na 12 V. Wszelkie uwagi zgłoszone przez komisję należy uwzględnić przed rozpoczęciem prac wiertniczych.

Przed rozpoczęciem wiercenia sprzęt wyposażony jest w odpowiedni osprzęt: otwór kwadratowy, rury wiertnicze, dłuto, małogabarytowe urządzenia mechanizacyjne, rury osłonowe na przewód, oprzyrządowanie, wodę itp.

Wiertnia powinna posiadać domy mieszkalne, altanę, stołówkę, łaźnię do suszenia rzeczy, laboratorium do analizy roztworów, sprzęt do gaszenia pożarów, narzędzia pomocnicze i robocze, plakaty bezpieczeństwa, apteczki i leki, magazyn do wiercenia sprzęt, woda.

Po zamontowaniu wieży wiertniczej rozpoczyna się szereg prac związanych z doposażeniem układu jezdnego, podczas których instalowany jest sprzęt i testowana jest mechanizacja małej skali. Technologia wiercenia zaczyna się od montażu masztu. Jego kierunek musi być ustawiony dokładnie w środku osi wieży.

Po wycentrowaniu wieży wykonywane jest wiercenie pod kierunkiem. Jest to obniżenie rury w celu wzmocnienia studni i wypełnienie jej górnego końca, które powinno pokrywać się z rynną, cementem. Po ustaleniu kierunku w procesie wiercenia studni, ponownie sprawdzane jest ustawienie osi wirnika i żurawia.

W centrum studni wierci się pod otworem na kwadrat i przy tym są one obudowane rurą. Wiercenie otworu wiertniczego wykonuje się za pomocą turbowiertarki, która jest przytrzymywana liną konopną, aby zapobiec zbyt szybkiemu obracaniu się. Z jednej strony jest przymocowany do nogi wieży, a z drugiej trzymany w rękach przez klocek.

Powrót do indeksu

Ukończenie

Po pracach przygotowawczych, na 2 dni przed uruchomieniem platformy wiertniczej, organizowana jest konferencja, w której uczestniczy cała administracja (główny inżynier, technolog, główny geolog itp.). Konferencja omawia:

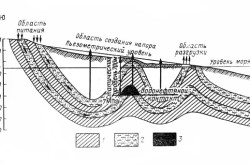

Schemat budowy skał geologicznych w miejscu odkrycia ropy naftowej: 1 – gliny, 2 – piaskowce nasycone wodą, 3 – złoże ropy naftowej.

- dobrze struktura;

- budowa skał w miejscu sekcji geologicznej;

- komplikacje, które mogą powstać podczas procesu wiercenia itp.;

- następnie rozważ mapę normatywną;

- omówiono prace nad bezproblemowym i szybkim okablowaniem.

Proces wiercenia można rozpocząć po wykonaniu następujących dokumentów:

- porządek geologiczny i techniczny;

- pozwolenie na uruchomienie platformy wiertniczej;

- mapa regulacyjna;

- dziennik zmian;

- magazynek na płyny wiertnicze;

- dziennik ochrony pracy;

- rozliczanie silników wysokoprężnych.

Na wiertnicy można stosować następujące rodzaje mechanizmów i materiałów:

- cementowanie sprzętu;

- plakaty z napisami o bezpieczeństwie i ochronie pracy;

- sprzęt do pozyskiwania drewna;

- woda pitna i techniczna;

- lądowisko dla helikopterów;

- zaprawy cementowe i wiercenie;

- odczynniki chemiczne;

- rury osłonowe i rury wiertnicze.

Wiercenie studni to metoda rozcinania skały, w której powstaje kopalnia. Takie kopalnie (studnie) są badane na obecność ropy i gazu. W tym celu odwiert jest perforowany, aby wywołać przepływ ropy lub gazu z horyzontu produkcyjnego. Następnie sprzęt wiertniczy i wszystkie wieże są demontowane. Na studni zainstalowana jest pieczęć wskazująca nazwę i datę wiercenia. Następnie śmieci są niszczone, wszystkie stodoły są zakopywane, a złom jest usuwany.

Zwykle na początku maksymalna średnica studni nie przekracza 900 mm. W końcu rzadko osiąga 165 mm. Proces wiercenia składa się z kilku procesów, podczas których odbywa się budowa odwiertu:

- proces pogłębiania dna studni poprzez barwienie skał narzędziem wiertniczym;

- usuwanie pokruszonej skały z szybu;

- mocowanie odwiertu;

- prowadzenie prac geologiczno-geofizycznych nad badaniem skały uskokowej i odkryciem horyzontów produkcyjnych;

- głębokość zejścia i cementowania.

W zależności od głębokości studni istnieją następujące typy:

- płytko – 1500 m głębokości;

- średni - do 4500 m głębokości;

- głęboki - 6000 m;

- ultragłęboki - ponad 6000 m.

Proces wiercenia polega na kruszeniu skał za pomocą wierteł. Połamane części tej skały są czyszczone przez strumień roztworu myjącego (płynnego). Głębokość studni wzrasta w procesie niszczenia odwiertu na całym obszarze.

Powrót do indeksu

Powstające komplikacje

Zawalenie się ścian otworu wiertniczego może nastąpić z powodu niestabilnej struktury skały.

W trakcie wiercenia studni mogą pojawić się pewne komplikacje. To może być:

- zawalenia się ścian kopalni;

- wchłanianie płynu myjącego;

- Wypadki;

- niedokładne wiercenie otworów wiertniczych itp.

Upadki mogą wystąpić z powodu niestabilnej struktury skały. Mogą służyć jako znak;

- wysokie ciśnienie krwi;

- zbyt wysoka lepkość płynu do płukania;

- za dużo gruzu podczas mycia kopalni.

Absorpcja roztworu płuczącego następuje dzięki temu, że roztwór wlany do kopalni jest całkowicie zassany do formacji. Zwykle dzieje się tak, gdy zbiorniki mają strukturę porowatą lub wysoką przepuszczalność.

Wiercenie to proces, w którym obracający się pocisk jest sprowadzany na dno, a następnie ponownie podnoszony. W tym przypadku studnie są wiercone do podłoża skalnego, przecinając 0,5-1,5 m. Następnie rura jest opuszczana do głowicy odwiertu, aby zapobiec erozji i zapewnić, że płyn płuczący opuszczający studnię dostanie się do rynny.

Prędkość obrotowa przewodu wiertniczego i wrzeciona zależy od właściwości fizyczne skały, średnica i rodzaj wiertła. Prędkość obrotowa jest kontrolowana przez regulator posuwu, który tworzy pożądane obciążenie korony. Jednocześnie wywiera pewien nacisk na frezy pocisku i ściany twarzy.

Zanim zaczniesz wiercić studnię, musisz sporządzić jej rysunek projektowy, który wskazuje:

- właściwości fizyczne skał: ich twardość, stabilność i nasycenie wodą;

- głębokość i nachylenie studni;

- ostateczna średnica studni, na którą ma wpływ twardość skał;

- metody wiercenia.

Opracowanie projektu studni rozpoczyna się od wyboru jego głębokości, średnicy na końcu wiercenia, kątów wiercenia i konstrukcji.

Głębokość odwiertów mapujących zależy od analizy geologicznej, po której następuje jej mapowanie.

Ważne jest, aby pamiętać, że wiercenie w poszukiwaniu ropy i studnie gazowe można przeprowadzić tylko przy najściślejszym przestrzeganiu wszystkich zasad i wymagań. I wcale nie jest to zaskakujące, ponieważ trzeba pracować z dość niebezpiecznym i wrażliwym materiałem, którego wydobycie i tak wymaga kompetentnego podejścia. Aby zrozumieć wszystkie aspekty pracy z takimi, należy przede wszystkim wziąć pod uwagę wszystkie podstawy tej sprawy i jej elementów.

Tak więc studnia nazywana jest wyrobiskiem górniczym, która powstaje bez konieczności dostępu do wnętrza człowieka i ma kształt cylindryczny - jej długość jest wielokrotnie większa niż średnica. Początek studni nazywa się ujściem, powierzchnia cylindrycznej kolumny nazywa się pniem lub ścianą, a dno obiektu nazywa się dnem. Długość obiektu mierzy się od ust do dna, natomiast głębokość mierzy się rzutem osi na pion. Średnica początkowa takiego przedmiotu maksymalnie nie przekracza 900 mm, natomiast średnica końcowa w rzadkich przypadkach jest mniejsza niż 165 mm – to specyfika procesu, który nazywamy wiercenie szybów naftowych i gazowych i jego funkcje.

Cechy wiercenia szybów naftowych i gazowych

Tworzenie odwiertów jako odrębny proces polega głównie na wierceniu, a to z kolei opiera się na następujących operacjach:

- Proces pogłębiania podczas niszczenia skał narzędziem wiertniczym,

- Usuwanie pokruszonej skały ze studni,

- Wzmocnienie szybu strunami obudowy w miarę pogłębiania się kopalni,

- Wykonywanie prac geologicznych i geofizycznych w celu poszukiwania horyzontów produkcyjnych,

- Cementowanie sznurka produkcyjnego.

Klasyfikacja odwiertów naftowych i gazowych

Wiadomo, że niezbędne materiały, które planuje się wydobywać, mogą występować na różnych głębokościach. A zatem wiercenie można wykonywać również na różnych głębokościach, a jednocześnie, jeśli mówimy o głębokości do 1500 metrów, wiercenie uważa się za płytkie, do 4500 - średnie, do 6000 - głębokie. Do tej pory wiercenie odwiertów naftowych i gazowych odbywa się na bardzo głębokich horyzontach, głębszych niż 6000 metrów - pod tym względem odwiert Kola jest bardzo orientacyjny, którego głębokość wynosi 12650 metrów. Jeśli rozważymy metody wiercenia, skupiając się na metodzie niszczenia skał, to tutaj jako przykład możemy przytoczyć metody mechaniczne, np. rotacyjne, które są realizowane za pomocą wiertarki elektrycznej i silników wiertniczych typu śrubowego. Istnieją również metody perkusyjne. Wykorzystują również metody niemechaniczne, między innymi elektropulsowe, wybuchowe, elektryczne, hydrauliczne i inne. Wszystkie z nich nie są szeroko stosowane.

Działa podczas wiercenia w poszukiwaniu ropy lub gazu

W wersja klasyczna podczas wiercenia w poszukiwaniu ropy lub gazu do kruszenia skały używa się wierteł, a płyn do płukania stale czyści otwór dna. W rzadkich przypadkach do oczyszczania stosuje się odczynnik roboczy typu gazowego. Wiercenie w każdym przypadku odbywa się w pionie, pochylone wiercenie stosuje się tylko wtedy, gdy jest to konieczne, stosuje się również wiercenie klastrowe, kierunkowe, dwustronne lub wielostronne. Pogłębianie studni odbywa się z próbkowaniem rdzenia lub bez, pierwsza opcja jest stosowana podczas pracy na obrzeżach, a druga - na całym obszarze. Jeśli rdzeń jest pobierany, jest badany pod kątem przepuszczonych warstw skalnych, okresowo unosząc go na powierzchnię.

Wiercenie w poszukiwaniu ropy i gazu odbywa się dziś zarówno na lądzie, jak i na morzu, a takie prace są wykonywane przy użyciu specjalnych platform wiertniczych, które zapewniają wiercenie obrotowe za pomocą specjalistycznych rur wiertniczych, które są łączone za pomocą połączeń gwintowanych typu „kielich-zamek”. Czasami stosuje się również ciągłe elastyczne rury, które są nawinięte na bębny i mogą mieć długość około 5 tysięcy metrów lub więcej. Takich prac nie można więc nazwać prostymi – są one bardzo specyficzne i złożone, a szczególny nacisk należy tu położyć na nowe technologie, których badanie może być trudnym zadaniem nawet dla profesjonalistów z tej branży.

Nowe technologie wiercenia szybów naftowych i gazowych na wystawie Neftegaz

Dzielenie się informacjami i poznawanie innowacji może zapewnić optymalny postęp, dlatego takiej potrzeby po prostu nie można pominąć. Jeśli zdecydujesz się połączyć nowoczesne osiągnięcia i zanurzyć się w środowisku zawodowym, w tym celu organizowane są profesjonalne wydarzenia i zdecydowanie powinieneś wziąć udział w jednym z nich. Mówimy o wystawach, które corocznie odbywają się na terenie Targów Expocentre i gromadzą setki i tysiące specjalistów w tej dziedzinie podczas dni otwarcia. Tutaj możesz łatwo uzyskać dostęp do nowych rozwiązań, studiować zaawansowane technologie, a jednocześnie pozyskiwać przydatne kontakty w wymaganej liczbie, znajdować klientów i partnerów. Takich okazji nie można przegapić, ponieważ nie pojawiają się one zbyt często i mogą mieć duże znaczenie, jeśli zostaną wykonane prawidłowo!

Przeczytaj nasze inne artykuły.

FEDERALNA AGENCJA EDUKACJI

GOUVPO "UCZELNIA PAŃSTWOWA UDMURT"

Katedra Ekonomii, Gospodarki Przemysłem Naftowym i Gazowniczym

Kurs pracy

Na temat „Wiercenie szybów naftowych i gazowych”

Szef Borkhovich S. Yu.

Pytania do testu

1. Metody wiercenia studni

1.1 Wiercenie udarowe

1.2 Wiercenie obrotowe

2. Wiertarka. Główne elementy. Rozkład obciążenia na długości przewodu wiertniczego

2.2 Skład struny wiertniczej

3. Powołanie płynów wiertniczych. Wymagania technologiczne i ograniczenia dotyczące właściwości płynów wiertniczych

3.1 Funkcje błota

3.2 Wymagania dotyczące płynu wiertniczego

4. Czynniki wpływające na jakość cementowania studni

5. Rodzaje wierteł i ich przeznaczenie

5.1 Rodzaje wierteł pełnych

Wiertła rolkowe

5.3 Bity łopatkowe

5.4 Frezy

5,5 bitów ISM

Literatura

Pytania do testu

Metody wiercenia studni

Kolumna wiertnicza. Główne elementy. Rozkład obciążenia na długości przewodu wiertniczego

Powołanie płynów wiertniczych. Wymagania technologiczne i ograniczenia dotyczące właściwości płynów wiertniczych

Czynniki wpływające na jakość cementowania studni

Rodzaje wierteł i ich przeznaczenie

1 . Metody wiercenia studni

Istnieją różne sposoby wiercenia, ale wiercenie mechaniczne otrzymało dystrybucję przemysłową. Jest podzielony na szok i rotację.

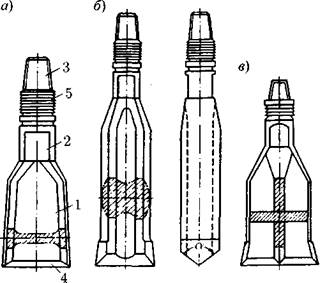

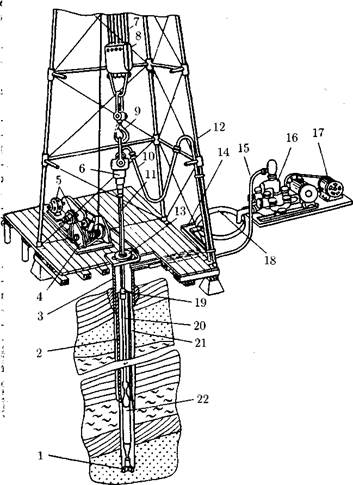

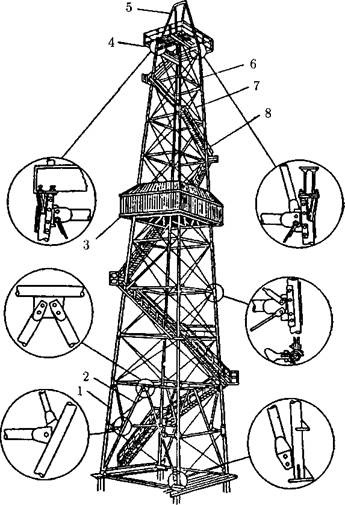

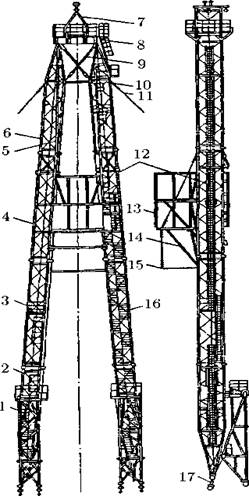

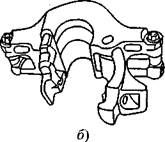

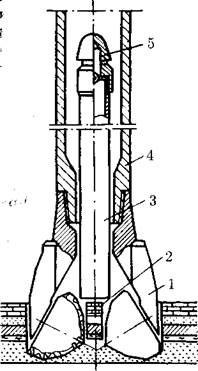

1.1 Wiercenie udarowe

Podczas wiercenia udarowego narzędzie do wiercenia zawiera: wiertło (1); drążki uderzeniowe (2); blokada liny (3); Maszt (12) jest zainstalowany na powierzchni; blok (5); wyważarka rolkowa (7); rolka pomocnicza (8); bęben wiertnicy (11); lina (4); koła zębate (10); korbowód (9); rama równoważąca (6). Kiedy koła zębate obracają się, wykonując ruchy, podnosząc i opuszczając ramę równoważącą. Gdy rama jest opuszczona, rolka ciągnąca podnosi narzędzie wiertnicze nad dno studni. Gdy rama jest podniesiona, lina zostaje zwolniona, dłuto wpada w twarz, niszcząc w ten sposób skałę. Aby zapobiec zawaleniu się ścian studni, sznurek obudowy. Ta metoda wiercenia ma zastosowanie na płytkich głębokościach podczas wiercenia studni wodnych. W chwili obecnej nie stosuje się metody udarowej do wiercenia studni.

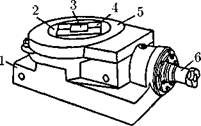

1.2 Wiercenie obrotowe

Wiercenie obrotowe. Odwierty naftowe i gazowe wiercone są metodą wiercenia obrotowego. Przy takim wierceniu zniszczenie skały następuje z powodu obrotu wiertła. Obrót świdra jest powodowany przez wirnik umieszczony w głowicy odwiertu w ciągu przewodu wiertniczego. Nazywa się to metodą rotacyjną. Ponadto moment obrotowy jest czasami tworzony za pomocą silnika (turbodrill, wiertarka elektryczna, silnik do wiercenia wgłębnego), wtedy ta metoda będzie nazywana wierceniem za pomocą silnika wgłębnego.

Turbodrill to turbina hydrauliczna napędzana płynem wiertniczym pompowanym do odwiertu przez pompy.

Wiertarka elektryczna to silnik elektryczny, do którego doprowadzany jest prąd elektryczny, jest do niej dostarczany kablem z powierzchni. Wiercenie studni odbywa się za pomocą wiertnicy.

1-dłuto; 2 - prawie bitowy kołnierz wiertła; 3,8 - podrzędny; 4 - centralizator; 5 - sub rękaw; 6,7 - kołnierze wiertnicze 9 - pierścień zabezpieczający; 10 - rury wiertnicze; 11 - podrzędny bezpieczeństwa; 12.23 - podpory prętowe, dolne i górne; 13 - prowadząca rura; 14 - reduktor; 15 - wciągarka 16 - obrotowa sub; 17 - hak; 18 - blok korony; 19 - wieża; 20 - blok jezdny; 21 - obrotowy; 22 - wąż; 24 - pion; 25 - wirnik; 26 - separator osadu; 27 - pompa błotna

Zniszczenie odbywa się za pomocą wiertła opuszczonego na rurach wiertniczych na dno. Ruch obrotowy jest nadawany za pomocą silnika wgłębnego przez przewód żerdzi wiertniczej. Po opuszczeniu rur wiertniczych za pomocą wiertła, w otwór wału wirnika wkładane są dwie wkładki, a do ich wnętrza wkładane są dwa zaciski, które tworzą otwór o przekroju kwadratowym. W otworze tym znajduje się również rura prowadząca, również o przekroju kwadratowym. Odbiera moment obrotowy ze stołu wirnika i porusza się swobodnie wzdłuż osi wirnika. Wszystkie operacje wyzwalania i utrzymywania ciężaru ciągu rury wiertniczej są wykonywane przez mechanizm podnoszący.

2 Wiertarka. Główne elementy. Rozkład obciążenia na długości przewodu wiertniczego

2.1 Cel przewodu wiertniczego

Przewód wiertniczy jest łącznikiem pomiędzy sprzętem wiertniczym znajdującym się na powierzchni dziennej, a narzędziem wiertniczym (wiertło, próbnik formacji, narzędzie wędkarskie itp.) używanym w danym czasie do wykonania dowolnej operacji technologicznej w odwiercie.

Funkcje pełnione przez przewód wiertniczy są zdeterminowane pracami wykonywanymi w odwiercie. Najważniejsze z nich są następujące.

W procesie wiercenia mechanicznego przewód wiertniczy:

jest kanałem doprowadzającym na dno energię niezbędną do obrotu wiertła: mechanicznego - podczas wiercenia obrotowego; hydrauliczne – przy wierceniu za pomocą hydraulicznych silników wiertniczych (turbodrill, śrubowy silnik wiertniczy); elektryczny - podczas wiercenia wiertarkami elektrycznymi (poprzez kabel umieszczony wewnątrz rur);

odbiera i przekazuje do ścian studni (przy małej głębokości prądu studni również do wirnika) reaktywny moment obrotowy podczas wiercenia za pomocą silników wiertniczych;

jest kanałem do realizacji okrężnego obiegu czynnika roboczego (ciecz, mieszanina gaz-ciecz, gaz); zwykle czynnik roboczy przemieszcza się w dół do dolnego otworu przez przestrzeń rurową, wychwytuje zniszczoną skałę (szlam), a następnie przemieszcza się w górę przez pierścień do głowicy (płukanie bezpośrednie);

służy do wytworzenia (wagą dolnej części struny) lub przeniesienia (z wymuszonym posuwem narzędzia) obciążenia osiowego na świder, jednocześnie pochłaniając obciążenia dynamiczne z wiertła roboczego, częściowo gasząc i odbijając je z powrotem na świder i częściowo przechodząc je wyżej;

może służyć jako kanał komunikacyjny do odbierania informacji z odwiertu lub przesyłania działania sterującego do narzędzia wiertniczego.

Podczas operacji wyzwalania przewód wiertniczy służy do opuszczania i podnoszenia świdra, silników wiertniczych, różnych zespołów wiertniczych;

do przejścia oprzyrządowania wiertniczego;

do opracowywania odwiertu, wykonywania płukań pośrednich z

do usuwania korków szlamowych itp.

Przy eliminowaniu komplikacji i wypadków, a także prowadzeniu badań w odwiercie i testowaniu formacji, przewód wiertniczy służy:

do wtryskiwania i wdmuchiwania materiałów zatykających do formacji;

do opuszczania i ustawiania pakerów w celu prowadzenia badań hydrodynamicznych formacji poprzez odciąganie lub wstrzykiwanie płynu;

do zejścia i montażu barier w celu odizolowania stref absorpcyjnych,

wzmacnianie obszarów zsypów lub zawaleń, montaż mostów cementowych itp.;

do opuszczania narzędzia wędkarskiego i pracy z nim.

Podczas wiercenia z rdzeniem (próbka skalna) za pomocą wyjmowanej rdzeniówki, przewód wiertniczy służy jako kanał, przez który opuszcza się i podnosi rdzeniówkę.

2.2 Skład struny wiertniczej

Przewód wiertniczy (z wyjątkiem ostatnio wprowadzonych rur ciągłych) składa się z rur wiertniczych z połączeniem gwintowanym. Łączenie rur ze sobą odbywa się zwykle za pomocą specjalnych elementów łączących - złączy wiertniczych, chociaż można również stosować beznarzędziowe rury wiertnicze. Przy podnoszeniu przewodu wiertniczego (w celu wymiany zużytego wiertła lub przy innych operacjach technologicznych) przewód wiertniczy jest każdorazowo demontowany na krótsze ogniwa, które montuje się wewnątrz żurawia na specjalnej platformie - świeczniku lub (w rzadkich przypadkach ) na stojakach poza bomem, a schodząc ponownie zbiera się w długą kolumnę.

Montaż i demontaż przewodu wiertniczego wraz z jego demontażem na oddzielne (pojedyncze) rury byłby niewygodny i nieracjonalny. W związku z tym poszczególne rury są wstępnie (przy budowie narzędzia) montowane w tzw. stojaki wiertnicze, które nie są dalej demontowane (w trakcie wiercenia tym ciągiem wiertniczym).

Stanowisko o długości 24-26 m (przy głębokości wiercenia 5000 m lub większej można zastosować statywy wiertnicze o długości 36-38 m z wiertnicą o wysokości 53-64 m) składa się z dwóch, trzy lub cztery rury przy zastosowaniu rur o długości odpowiednio 12,8 i m W tym drugim przypadku dla wygody dwie 6-metrowe rury łączy się wstępnie za pomocą złączki w dwururowy (kolano), który nie jest dalej demontowany.

Jako część przewodu wiertniczego bezpośrednio nad świdrem lub nad silnikiem wiertniczym zawsze dostarczane są kołnierze wiertnicze (DC), które dzięki wielokrotnie większej masie i sztywności niż konwencjonalne rury wiertnicze pozwalają na wytworzenie niezbędnego obciążenia wiertła i zapewniają wystarczającą sztywność dna narzędzia podczas unikania jego wzdłużnego zginania i niekontrolowanej krzywizny odwiertu. Kołnierze wiertnicze służą również do kontroli drgań dna przewodu wiertniczego w połączeniu z innymi jego elementami.

W skład przewodu wiertniczego zwykle wchodzą centralizatory, kalibratory, stabilizatory, filtry, często - metalowe osadniki, zawory zwrotne, czasami - specjalne mechanizmy i urządzenia, takie jak rozwiertaki, koła zamachowe, mechanizmy posuwu wgłębnego, falowody, rezonatory, amortyzatory wzdłużne i drgania skrętne, pierścienie bieżnika o odpowiednim przeznaczeniu.

Aby kontrolować krzywiznę odwiertu w danym kierunku lub przeciwnie, aby wyprostować już odchylony odwiert, w przewodzie wiertniczym znajdują się deflektory oraz specjalne, często dość skomplikowane układy dolnej części przewodu wiertniczego aby utrzymać prosty kierunek odwiertu.

3. Powołanie płynów wiertniczych. Wymagania technologiczne i ograniczenia dotyczące właściwości płynów wiertniczych

3.1 Funkcje płuczka wiertnicza

Rozwiązania spełniają funkcje, które wpływają nie tylko na wynik i szybkość wiercenia, ale także na uruchomienie odwiertu z maksymalną wydajnością. Pomyślna realizacja tych funkcji - zapewnia szybkie pogłębienie, utrzymanie właściwości wiertniczych i zbiornikowych produktywności tej formacji w stanie stabilnym. Wszystkie te funkcje zależą od oddziaływania roztworu ze skałami przejezdnymi oraz charakteru oddziaływania, charakteru i składu ośrodka dyspersyjnego. W zależności od składu tego podłoża roztwory dzielą się na trzy typy: roztwory na bazie wody; roztwory ropopochodne i środki gazowe. Skład płuczki wiertniczej dobierany jest w zależności od rodzaju gruntu, średnicy rurociągu, długości studni i innych czynników.

3.2 Wymagania dotyczące płynu wiertniczego

Płyny wiertnicze według aplikacji mogą być uporządkowane w następującej kolejności: woda napowietrzona, płuczka wiertnicza na bazie wody, płuczka wiertnicza na bazie oleju. Jednak rozwiązanie jest wybierane z uwzględnieniem zapobiegania powikłaniom i wypadkom podczas procesu wiercenia. Jedno z głównych wymagań dla płynów wiertniczych wszelkiego rodzaju, a przede wszystkim płynów na bazie wody, za pomocą których wierci się większość odwiertów.

Aby zapewnić najlepsze rezultaty oczekiwane od płuczki wiertniczej, stawiane są następujące wymagania:

Płynna baza musi mieć niską lepkość i mieć najwyższe napięcie powierzchniowe na granicy ze skałami.

Stężenie cząstek gliny w fazie stałej roztworu powinno być jak najmniejsze, a średnia ważona objętościowo wartość gęstości fazy stałej jak najwyższa.

Roztwór musi być niedyspergowalny pod wpływem zmieniających się warunków termodynamicznych w odwiertach i charakteryzować się stabilną wydajnością.

Płuczka wiertnicza musi być chemicznie neutralna w stosunku do wierconych skał, nie powodować ich dyspersji i pęcznienia.

Roztwory nie powinny być układami wieloskładnikowymi, a odczynniki chemiczne stosowane do regulacji ich właściwości, wypełniacze addytywne powinny zapewniać kierunkową zmianę w każdym wskaźniku technologicznym przy niezmienionych pozostałych wskaźnikach.

Pomyślne spełnienie tych wymagań zależy w dużej mierze od warunków geologiczno-technicznych wierceń. W każdym konkretnym przypadku należy wybrać takie lub inne rozwiązanie, biorąc pod uwagę parametry techniczne wiertnicy, efektywność jej zaopatrzenia w materiały, kwalifikacje pracowników, położenie geograficzne odwiertu.

3.3 Właściwości płynu wiertniczego

Gęstość. W zależności od charakteru przewodnictwa podczas wiercenia wymagania dotyczące gęstości płuczki wiertniczej mogą być różne. Aby zapewnić najlepszą wydajność wędzidła, gęstość błota powinna być jak najniższa. Jednak gęstość roztworu jest wybierana z warunków zapobiegania przejawom ropy i gazu, zapadaniu się piargów skał przejezdnych. Przy doborze wartości gęstości decydującym czynnikiem jest ciśnienie płynu w zbiorniku.

Statyczne naprężenie ścinające. Najlepszym płynem do obsługi bitów jest woda, ale brak właściwości tiksotropowych znacznie ogranicza jej zastosowanie. I nie można go obciążać grubo zdyspergowanymi ciężkimi proszkami, a także nie jest w stanie pełnić głównej funkcji - utrzymywania sadzonek pozostających w studni w zawiesinie podczas chwilowego ustania krążenia. Z tego powodu w odwiercie dochodzi do sklejania się przewodu wiertniczego.

Wskaźnik filtracji i grubość placka filtracyjnego. Aby skutecznie zniszczyć skałę za pomocą wiertła, należy dążyć do zwiększenia szybkości filtracji płuczki wiertniczej i zmniejszenia grubości placka filtracyjnego. Ale taki wymóg jest możliwy do zrealizowania podczas wiercenia w nieprzepuszczalnych, stabilnych skałach. Przy wierceniu piaskowców, iłów o niskim ciśnieniu porowym reguluje się wartość filtracji szlamu.

Lepkość. Wartość lepkości roztworu powinna być minimalna. Wraz ze spadkiem lepkości odnotowuje się pozytywny efekt wiercenia: zmniejszają się koszty energii potrzebnej do cyrkulacji płuczki wiertniczej, poprawia się czyszczenie dna ze względu na wczesne turbulencje przepływu pod wiertłem, możliwe staje się uzyskanie większej mocy hydraulicznej przy nieco, a straty ciśnienia w pierścieniu odwiertu są zmniejszone.

4. Czynniki wpływające na jakość cementowania studni

Wymagania dotyczące materiałów cementujących do cementowania studni są określone przez warunki geologiczno-techniczne w studniach. Rozwiązanie zachowuje mobilność podczas transportu do przestrzeni kolumny i zaraz po zakończeniu procesu twardnieje w niekurczliwy kamień o właściwościach fizyko-mechanicznych. Wszystkie te procesy zachodzą w odwiercie, gdzie temperatury i ciśnienia zmieniają się wraz z głębokością, występują formacje absorpcyjne i wysokociśnieniowe, a także formacje z obecnością wód zmineralizowanych, ropy naftowej i gazu. W takich zmiennych warunkach jeden rodzaj cementu lub jeden i ten sam skład zawiesiny cementowej może nie być w równym stopniu akceptowalny.

Pierścieniowa przestrzeń studni to miejsce, w którym formuje się kamień zatykający, a następnie pracuje i zapada się, jest to „naczynie” bez ściśle „wyeksponowanego” dna, ograniczone ściankami studni i zewnętrzną powierzchnią struny okładzinowej .

Objętość i odległość między ścianami nie są stałe, zarówno podczas transportu zaczynu cementowego, jak i podczas pracy kamienia cementowego. Konfiguracja ścian studni zmienia się na długości i na obwodzie, co jest jedną z podstawowych cech formowania się kamienia cementowego w warunkach studni. Forma „bardziej niepoprawna”, tj. im bardziej różni się od cylindrycznej, tym trudniej jest wypierać płyn wiertniczy z przestrzeni pierścieniowej i odpowiednio im więcej występów i przewężeń oraz im są one ostrzejsze, tym więcej kieszeni wodnych tworzy się wzdłuż odwiertu przy zastosowaniu żużla rozwiązania. Wyparcie płynu wiertniczego z pierścieniowej przestrzeni studni jest całkowicie niemożliwe. Należy przedsięwziąć środki zapewniające proces cementowania z największym wyparciem płynu wiertniczego przez płyn fugujący. Konieczne jest upewnienie się, że szlam cementowy styka się ze ścianą studni i sznurem obudowy. Wdrożenie całej gamy środków z ruchem posuwisto-zwrotnym strun osłonowych za pomocą skrobaków i innych urządzeń zmieni warunki powstawania zaczynu cementowego. Etap wiercenia umożliwia uzyskanie kształtu odwiertu zbliżonego do konfiguracji cylindra, a tym samym poprawę jakości cementowania odwiertu.

Jednym z czynników cementujących studnię jest:

Mobilność szlamu cementowego. Jego mobilność tj. możliwość kołysania się rur w czasie niezbędnym do procesu cementowania. Mobilność (rozpuszczalność) roztworu ustala się dzięki stożkowi AzNII. W przypadku studni głębinowych z małymi szczelinami zaleca się zwiększenie rozlewności roztworów do 22 cm.

Gęstość zawiesiny cementowej. Jest to kryterium oceny jakości zaczynu cementowego. Wahania jego gęstości podczas cementowania wskazują na zmianę jego stosunku wodno-cementowego, co stanowi naruszenie reżimu technologicznego. Spadek gęstości prowadzi do pogorszenia właściwości kamienia. Konieczna jest ścisła kontrola zmiany gęstości zaczynu cementowego podczas cementowania i unikanie odchyleń od podanej wartości, która wynosi 0,02 g/cm3

Czas wiązania zaczynu cementowego. Wykorzystując te parametry określa się przydatność zaczynu cementowego do transportu do przestrzeni pierścieniowej odwiertu. Aby określić te terminy w temperaturze 22 i 75 C, stosuje się urządzenie zwane igłą Wicka. Czas wiązania roztworów dobierany jest na podstawie określonych warunków.

Konsystencja zaczynu cementowego. W przypadku cementowania głębokich studni wysokotemperaturowych konieczne jest ustalenie zmian zagęszczenia (konsystencji) zaczynów cementowych w czasie podczas ich mieszania. Do określenia tego parametru stosuje się konsystometry KTs-3 i KTs-4.

Pieniący się. Podczas pompowania roztworu do studni konieczne jest zapewnienie dokładności obliczenia objętości pompowanego roztworu. Podczas przygotowywania roztworu bardzo często powstaje dużo piany, co daje błędne wyobrażenie o ilości wstrzykiwanego roztworu do dołka. Zdolność roztworu do spieniania jest określana w laboratorium.

Ubytek wody w zaprawie cementowej. Niestabilność roztworu polega na jego rozwarstwieniu, powstawaniu stref wody i zaczynu cementowego, nieciągłości kamienia cementowego w przestrzeni pierścieniowej studni. Środki poprawiające stabilność zaczynów cementowych polegają na ograniczeniu ich utraty wody.

Wytrzymałość mechaniczna kamienia cementowego. Charakteryzuje się najwyższą wytrzymałością na zginanie próbek belek. Wytrzymałość według GOST powinna mieć kamień cementowy w drugim dniu twardnienia w środowisku wodnym w określonej temperaturze. W zacementowanej przestrzeni pierścieniowej studni mogą wystąpić naprężenia rozciągające, ściskające i zginające.

5. Rodzaje wierteł i ich przeznaczenie

5.1 Rodzaje wierteł pełnych

Wszystkie wiertła do ciągłego wiercenia są podzielone zgodnie z wpływem na otwór denny i zgodnie z ich konstrukcją. W zależności od charakteru oddziaływania dzieli się je na trzy grupy:

wiertła z ostrzami (cięcie i cięcie skały)

świdry stożkowe z niemal cylindrycznymi nożami (ścinanie i kruszenie skały)

wiertła z frezami stożkowymi (kruszenie skały)

jeden-; dwa-; trzy-; cztero-stożkowy

Stosowane są różne typy, rozmiary, modele bitów. Podczas wiercenia studni na terytorium Federacji Rosyjskiej szeroko stosowane są świdry stożkowe. Rocznie wykonują 90% wszystkich prac w Rosji i za granicą. Najpopularniejszy wariant wędzidła trikonowego.

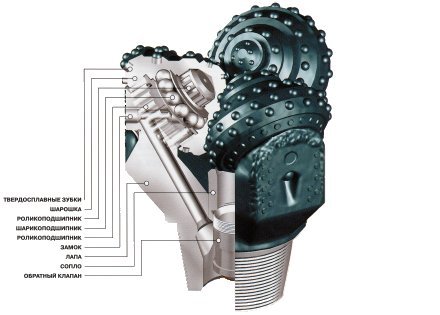

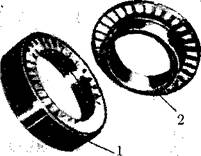

5.2 Bity stożkowe

Wiercenie stożkowe - metoda wiercenia studni wiertłem stożkowym. Po raz pierwszy zastosowano go w USA w latach 20. XX wieku. W Rosji ta metoda wiercenia stosowana jest od lat 30. XX wieku. XX wiek do wiercenia szybów naftowych i gazowych.

Podczas wiercenia stożkowego skały są niszczone przez stalowe lub twardostopowe zęby stożkowe obracające się na wspornikach wiertła, które z kolei obraca się i jest dociskane do dna z dużą siłą osiową.

Wiertło walcowe - (angielski świder) narzędzie do cięcia skał, kruszenia, kruszenia i ścinania kamieniołomów wiertniczych obrotowych, z uzbrojeniem frezu w postaci wyfrezowanych na nim zębów o różnych długościach i konfiguracjach lub kołków wciśniętych w niego z twardego stopu - wolframu węglik, stosowany do mechanicznego niszczenia skał od miękkich do bardzo twardych podczas procesu wiercenia.

5.3 Bity łopatkowe

W przeciwieństwie do bitów stożkowych, bity łopatkowe są proste w projektowaniu i technologii produkcji. Takie świdry charakteryzują się szybkością mechaniczną w luźnych, miękkich i nieskonsolidowanych skałach. Podczas wiercenia takimi wiertłami często obserwuje się znaczne zmniejszenie średnicy odwiertów, co prowadzi do konieczności poszerzenia i opracowania odwiertu przed opuszczeniem kolejnego wiertła. Do takich bitów konieczne jest przyłożenie dużego momentu obrotowego. Produkowane są w pięciu odmianach: 2L - dwułopatkowe; 3L - trzy ostrza; cięcie ścierne 3IR; P - spiczaste jedno ostrze.

5.4 Frezy

Frez - stosowany w twardych skałach do głębokiego wiercenia obrotowego). Patent amerykańskich wynalazców Sharpe'a i Hughesa. Składa się z 2 stożkowych, zgrubnie naciętych frezów z twardej stali, zamontowanych względem siebie pod kątem 46° do pionu, każdy na własnej osi, na końcu tępego, masywnego korpusu wiertła. Korpus FD wraz z całym układem prętowym, każdy z frezów, który dotyka dna odwiertu, otrzymuje własny szybki ruch obrotowy wokół własnej osi i swoją pracą zużywa twardą skałę dna, dlatego uzyskuje się ruch postępowy całego ciągu wiertniczego. Czasami podobne, cylindryczne wiertła ze ściętymi stożkami wzdłuż końców i w osi pionowej, frezy do rozwiercania.

Wiertła te mogą służyć nie tylko do wiercenia studni w obecności złomu metalowego i węglikowego, ale także do wiercenia frezów i innych przedmiotów metalowych, betonu i innych zatyczek pozostających na dnie.

5,5 bitów ISM

Różnica między ISM polega na tym, że ich elementy do cięcia skał są pokryte supertwardym materiałem Slavutich. W zależności od wielkości i konstrukcji wierteł ISM produkowane są jako kute pełne (z późniejszym frezowaniem ostrzy) lub z ostrzami spawanymi. Bity te mają wyższą odporność na zużycie i niższy koszt w porównaniu do bitów wyposażonych w naturalne diamenty. Bity ISM produkowane są w trzech odmianach: tnące (tnące), czołowe (nacinające) i ścierne.

5.6 Dłuta diamentowe

Wiertła diamentowe posiadają diamentowe elementy tnące tj. (naturalny lub syntetyczny) o takim lub innym rozmiarze (rozmiarze). Zwykle stosuje się najmniej wartościowe odmiany naturalnego diamentu, zwane carbonado (brazylijskie diamenty przemysłowe) lub czarne diamenty (charakterystyczne dla ich wytrzymałości). Wydajność tych bitów zależy od jakości i wielkości diamentów. O jakości decyduje grupa i kategoria, a wielkość zależy od liczby kamieni. Diamenty naturalne i syntetyczne są umieszczone w spiekanej osnowie (zwykle z węglika miedzi), która jest integralna z dolną częścią stalowego wydrążonego cylindrycznego korpusu wiertła.

Literatura

Ioannesyan R.A., Podstawy teorii i technologii wiercenia turbinowego, M-L., 1953;

Lisichkin S.M., Eseje o historii rozwoju krajowego przemysłu naftowego, M.-L., 1954; Poszukiwania rdzeniowe, M., 1957;

Fedyukin V.A., Głębienie szybów kopalnianych i wiercenie studni M., 1959; Wiercenie ogniowe otworów strzałowych, M., 1962;

Volkov SA, Sulakshin SS, Andreev M.M., Burovoye delo, M., 1965;

Kulichihin N.I., Vozdvizhensky B.I., Wiercenie poszukiwawcze, M., 1966; Technika wiercenia w zagospodarowaniu złóż mineralnych, M., 1966;

Vadetsky Yu.V., Wiercenie szybów naftowych i gazowych, M., 1967;

Chanmurzin II, Wiercenie w górnym płaszczu, M., 1967; Technika górnicza i hutnicza, M., 1968;

Skrypnik S.G., Danelyants S.M., Mechanizacja w automatyzacji pracochłonnych procesów wiertniczych, M., 1968;

Arsh E.I., Vitort G.K., Cherkassky F.B., Nowe metody kruszenia twardych skał. K., 1966.

W I. Kudinov., Podstawy biznesu naftowo-gazowego, M-I., 2008

Podobne streszczenia:

Główny silnik napędowy wiertnicy. Wiertnica i podwyższona podstawa. Sprzęt do operacji wyzwalania. Sprzęt do wiercenia obrotowego. Pompy wiertnicze. Zapobieganie (przeciwerupcyjne). Wiercenie studni. Staw wiertniczy

Charakterystyka techniczna rur wiertniczych. Opis procesu wiercenia, wykorzystanie narzędzi i materiałów. Ustalenie pozycji „zerowej” sekcji CBT. Ocena marginesu bezpieczeństwa i kryteria doboru rur. Definicja napięcie robocze w rasach.

Charakterystyka litologiczna i stratygraficzna, właściwości fizyczne i mechaniczne skał na odcinku wiertniczym. Powikłania wiertnicze. Prace nad testowaniem ciągu produkcyjnego i zagospodarowaniem odwiertu, informacje o eksploatacji. Wybór metody wiercenia.

Wprowadzenie Celem opracowania kursu jest utrwalenie, pogłębienie i uogólnienie wiedzy zdobytej przez studentów podczas studiowania przedmiotu teoretycznego „Wiercenie poszukiwawcze”; nabycie umiejętności samodzielnego rozwiązywania konkretnych problemów w technologii i technice wiercenia studni przy umiejętnym wykorzystaniu...

główne parametry narzędzie do wiercenia. Główne narzędzia do mechanicznego niszczenia skał w procesie wiercenia studni. Wiertła i głowice wiertarskie. Ulepszenie wierteł. Główne parametry konstrukcyjne bitów.

Cel, rodzaje, cechy konstrukcyjne turbowiertarki. Sekcyjne zunifikowane turbowiertarki wrzecionowe. Turbowiertarki o wysokim momencie obrotowym z hydraulicznym układem hamulcowym. Wielosekcyjne turbowiertarki. Turbodrill z niezależnym zawieszeniem, pływający stojan.

Projekt studni eksploracyjnej. Opracowanie docelowego zadania i warunków geologicznych wiercenia. Dobór i uzasadnienie metody wiercenia, projekt odwiertu, sprzęt wiertniczy. Środki mające na celu zwiększenie wydajności rdzenia. Środki do zwalczania krzywizny studni.

W ostatnich latach powstały inteligentne narzędzia, które są wprowadzane do produkcji w Rosji, które zapewniają kontrolę i dokumentację w czasie rzeczywistym całego cyklu budowy odwiertu.

Krótka informacja o obszarze wiercenia. Przekrój stratygraficzny, studnie roponośne, wodonośne i gazonośne. Możliwe komplikacje w sekcji studni. Dobór i obliczenia projektu studni. Obliczanie głównych parametrów i środków bezpieczeństwa.

Stan obecny i perspektywy dalszego rozwoju sprzętu wiertniczego. Charakterystyka i klasyfikacja wiertnic. Obrabiarki do wiercenia obrotowego z użyciem wierteł stożkowych i koronowych, udarowe, udarowo-obrotowe i kombinowane.

Pojęcie wiercenia poszukiwawczego, jego istota i cechy, zastosowanie i efektywność. Metody wiercenia poszukiwawczego, ich charakterystyka i cechy charakterystyczne. Przypadki wykorzystania prac geofizycznych, ich kolejność i etapy. Zastosowanie metod fizyki jądrowej.

Warunki i możliwości wiercenia drugich otworów

Przywrócenie nieaktywnych studni poprzez odwrócenie i wywiercenie drugiego odwiertu w celu dodatkowego zagospodarowania złóż i wykorzystania zasobów nieczynnych studni. Boczne wiercenie i wiercenie bezpośrednio spod buta sznurka technicznego bez użycia whipstocka.

Metody postępowania w przypadku katastrofalnych ubytków płynu wiertniczego podczas wiercenia studni. Zastosowanie OLKS do izolacji dopływów wody przy mocowaniu studni. Technologia nakładania się. Sekcja ekologiczna. Inżynieria bezpieczeństwa. Efekt ekonomiczny

Obliczanie mocy zniszczenia odwiertu podczas wiercenia diamentowego, mocy obrotu przewodu wiertniczego, mocy wiertarki podczas wiercenia, w silniku maszyny podczas wiercenia, na wale pompy olejowej. Moc pobierana przez silnik pompy błota z sieci.

Opis pracy z ciągiem rur wiertniczych stosowanych przy wierceniu studni. Charakterystyka techniczna rur wiertniczych. Wiercenie z dodatkowym obciążeniem KBT. Przeprowadzenie obliczeń w celu określenia powstających naprężeń, ocena marginesu bezpieczeństwa rur.

Istnieje kilka sposobów wiercenia, ale wiercenie mechaniczne znalazło zastosowanie przemysłowe. Wiercenie mechaniczne dzieli się na perkusja oraz rotacyjny.

W wierceniu udarowym (ryc. 31) narzędzie wiertnicze składa się z wiertła 1, drążka uderzeniowego 2, blokady liny 3. Maszt 12 jest zainstalowany na studni wiertniczej, która ma blok 5 w górnej części, ciąg rolka wyważarki 6, rolka pomocnicza 8 i bęben wiertarki 11. Lina jest nawinięta na bęben 11 wiertarki. Narzędzie wiertnicze jest zawieszone na linie 4, która jest rzucana na klocek 5 masztu 12. Gdy koła zębate 10 obracają się, korbowód 9, posuwisto-zwrotny, podnosi i opuszcza ramę równoważącą 6. Gdy rama jest opuszczona, rolka ciągnąca 7 ciągnie linę i podnosi narzędzie wiertnicze nad dno studni . Gdy rama jest podniesiona, lina jest opuszczana, wędzidło opada na czoło Rys. 31. Schemat liny uderzeniowej i niszczy skałę. Cylindryczność -tego wiercenia studni zapewnia obracanie wiertła

gdy wznosi się nad otworem dennym, z powodu odkręcania się podczas wznoszenia i skręcania podczas uderzenia wędzidła w skałę. W celu oczyszczenia dna ze zniszczonej skały (szlamu) podnoszona jest wiertnica

narzędzie ze studni i łyżka jest do niej opuszczona (wydłużony cylinder typu kubełkowego z zaworem na dole). Kiedy czerpak zanurza się w mieszance składającej się ze zniszczonej skały i cieczy, zawór w czerpaku otwiera się i czerpak zostaje napełniony tą mieszanką, a następnie czerpak podnosi się. Po podniesieniu bajlera zawór na dnie zamyka się i mieszanina unosi się na powierzchnię. Wyrzutnię opuszcza się do studni, aż otwór zostanie całkowicie oczyszczony z wywierconej skały. Po oczyszczeniu dna z sadzonek narzędzie wiertnicze jest ponownie opuszczane do studni, a wiercenie studni jest kontynuowane. Aby zapobiec zawaleniu się ścian studni podczas wiercenia, obniża się do niego sznur osłonowy, składający się z metalowych rur osłonowych połączonych ze sobą przez gwintowanie lub spawanie. W trakcie pogłębiania studni rura osłonowa jest nadbudowywana i opuszczana, więc proces wiercenia trwa do momentu, w którym opuszczenie rury osłonowej stanie się niemożliwe. W tym przypadku studnia jest pogłębiona odrobiną o mniejszej średnicy, obniżona przez I strunę osłonową. A może nadejść taki moment, że drugi lub trzeci sznur osłonowy nie zostanie obniżony, to kolejna, mniejsza średnica itp., zostanie obniżona, aż do osiągnięcia projektowej głębokości odwiertu. Metoda wiercenia udarowego stosowana jest na płytkich głębokościach podczas wiercenia studni wodnych, w przemyśle węglowym, wydobywczym itp. Obecnie nie stosuje się udarowej metody wiercenia odwiertów naftowych i gazowych.

Wydajność wiercenia udarowego w dużej mierze zależy od prawidłowego doboru wiertła do danej skały. Do wiercenia w miękkich i średnio twardych skałach stosuje się wiertła dwuteowe (ryc. 32). Mają szerokie i stosunkowo cienkie ostrze z boczną powierzchnią w kształcie litery I ostrza dłuta (ryc. 32 a). Do wiercenia w twardych skałach stosuje się ciężkie dłuta (ryc. 32 b). Podczas wiercenia w twardych, spękanych skałach stosuje się świdry krzyżowe (rys. 32 c).

Wzrost wysokości upadku narzędzia prowadzi do wzrostu skuteczności uderzenia, ale w tym przypadku liczba uderzeń w jednostce czasu maleje. Praktyka pokazała, że optymalna długość skok rolki ciągnącej wynosi 350-1000 mm, a liczba uderzeń na minutę wynosi 40-50.

Ryż. 32. Wiertła do wiercenia udarowego: 1 - ostrze; 2 - szyja; 3 - gwintowana głowica; 4 - ostrze; 5 - wątek; a- kąt końcówki ostrza

Aby zwiększyć wydajność wiercenia udarowego, konieczne jest niezwłoczne oczyszczenie dna studni z nawierceń.

Wiercenie obrotowe. Odwierty naftowe i gazowe wiercone są obecnie metodą wiercenia obrotowego. W wierceniu obrotowym niszczenie skały następuje z powodu obracającego się wiertła. Pod ciężarem narzędzia wiertło wbija się w skałę i pod wpływem momentu obrotowego niszczy skałę. Moment obrotowy przenoszony jest na świder za pomocą wirnika zamontowanego na głowicy odwiertu poprzez przewód wiertniczy. Ta metoda wiercenia nazywana jest wierceniem obrotowym. Jeśli moment obrotowy jest przenoszony na wiertło z silnika wgłębnego (turbodrill, wiertarka elektryczna), to ta metoda nazywana jest wierceniem turbinowym.

Turbowiertło - jest to turbina hydrauliczna napędzana płynem wiertniczym pompowanym do odwiertu za pomocą pomp.

wiertarka elektryczna to szczelny silnik Elektryczność jest zasilany kablem z powierzchni.

Wiercenie studni odbywa się za pomocą wiertnicy (ryc. 33).

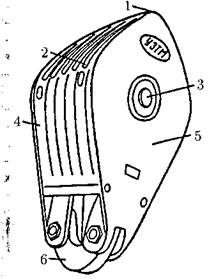

Niszczenie skał odbywa się za pomocą świdra (1) opuszczanego na rurach wiertniczych (20) do dna. Ruch obrotowy świdra jest przenoszony przez silnik wiertniczy (22) lub wirnik (13) przez przewód wiertniczy (wiercenie obrotowe). Wirnik montowany jest na głowicy odwiertu. Ciąg rur wiertniczych składa się z kelly o przekroju kwadratowym (11) (nazywanego w praktyce kwadratem) i rur wiertniczych (20) połączonych z nim za pomocą elementu podwodnego (19). Przewód rury wiertniczej przechodzi przez wirnik i jest zawieszony na haku (9) wiertnicy. Ruch obrotowy przewodu rury wiertniczej z wiertłem odbywa się przez wirnik (ryc. 41). Wirnik to przekładnia stożkowa z napędem łańcuchowym z silnika wysokoprężnego lub elektrycznego. W wewnętrznej wnęce łoża (1) wirnika na łożysku osadzony jest stół (2) z przekładnią stożkową, która sprzęga się z przekładnią stożkową osadzoną na wale (6). Na drugim końcu wału zamontowane jest koło łańcuchowe (nie pokazane na rysunku), przez które obrót stołu jest przenoszony z silnika. Stół wirnika ma w środku otwór, którego średnica zależy od maksymalnego rozmiaru wiertła, które przechodzi przez niego podczas opuszczania lub podnoszenia przewodu wiertniczego. Po opuszczeniu rur wiertniczych za pomocą wiertła, w otwór stołu wirnikowego wkładane są dwie wkładki (4), a do ich wnętrza wkładane są dwa zaciski (3), które tworzą otwór o przekroju kwadratowym. W otworze tym znajduje się rura prowadząca, również o przekroju kwadratowym.

Odbiera moment obrotowy ze stołu wirnika i porusza się swobodnie wzdłuż osi wirnika. Stół obrotowy jest chroniony przez obudowę (5). Potykanie się i trzymanie

Ryż. 33. Instalacja do wiercenia studni

na ciężar ciągów rur wiertniczych są wykonywane przez mechanizm podnoszący. Mechanizm podnoszący składa się z wyciągu 4 (patrz rys. 33), silnika elektrycznego lub wysokoprężnego (napędu) (5), układu wyposażenia (7), bloku jezdnego (8), bloku koronowego (bloku górnego), krętlik (6) i hak (9). Wiertnica (12) służy jako rama podnośnika mechanizmu podnoszącego. W celu zmniejszenia siły nacisku na linę stalową (7) układu jezdnego stosuje się układ wciągnika łańcuchowego.

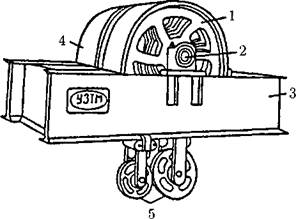

Polispast - jest to system ruchomych i stałych bloków, przez które przechodzi stalowa lina. Jeden koniec liny jest przymocowany do głowicy odwiertu, a drugi koniec jest nawinięty na bęben wyciągarki (lina bieżna). Na górnej części nośnej wiertnicy zainstalowany jest blok stałych rolek, który nazywa się blok korony(Rys. 34).

Ryż. 34. Blok korony: 1 - koła pasowe; 2 - oś; 3 - rama; 4 - osłona bezpieczeństwa; 5 - koła pasowe pomocnicze

Ruchomy blok nazywa się Rozwiązany blok (ryc. 35). Najczęściej blok korony składa się z sześciu rolek z rowkami na linę stalową, a blok jezdny składa się z pięciu rolek z rowkami. W ten sposób studnia dociera do powierzchni, gdzie wchodzi do systemu przez zsypy (14) zakłady leczenia. W systemie oczyszczalni płuczka jest oczyszczana z cząstek skalnych, ponownie wchodzi do zbiornika odbiorczego (18), a proces wiercenia jest kontynuowany.

W wierceniu turbinowym płyn wiertniczy jest Działający płyn do napędu hydraulicznego silnika wiertniczego - turbowiertarki.

Podczas wiercenia studni płyn wiertniczy spełnia szereg ważnych funkcji. Przy stałej cyrkulacji podczas wiercenia płyn wiertniczy chłodzi stożki wiertła, przenosi cząstki zniszczonej skały z dna odwiertu na powierzchnię, zapobiega ewentualnej emisji ropy i gazu podczas procesu wiercenia oraz zapobiega zawaleniu i zniszczeniu ścian odwiertu podczas wiercenia. Dla każdego pola, w zależności od warunków górniczo-geologicznych, struktury i składu skał, ciśnienia złożowego itp. przygotowywana jest odpowiednia płuczka wiertnicza. Recepturę i skład płynu wiertniczego należy określić w projekcie technicznym wiercenia studni. Płyn wiertniczy musi być wystarczająco mobilny, dobrze zatrzymywać cząstki zniszczonej skały, nie może być filtrowany do skał itp. Zasadniczo jako płuczkę wiertniczą stosuje się roztwór płuczki, który jest przygotowywany według specjalnej receptury, tj. roztwór glinki w wodzie z odpowiednimi dodatkami. Czasami stosuje się roztwory na bazie oleju.

W trakcie wiercenia, gdy rura prowadząca (kwadrat) wchodzi do roztworu na pełną długość, za pomocą wciągarki unoszą się narzędzie do wiercenia od studni na długość placu i zawieszony na podnośniku lub klinach wał wirnika. Rura prowadząca (kwadrat) jest odkręcana wraz z krętlikiem i opuszczana do rury osłonowej zainstalowanej wcześniej w studni skośnej, tzw. dół. Długość wykopu powinna być równa długości prowadzącej rury. Dół wiercony jest przed rozpoczęciem wiercenia studni w prawym rogu wieży. Następnie przewód wiertniczy jest budowany przez przykręcenie do niego dwóch rur (dwie wkręcone między obudową, siła działająca na linę biegnącą będzie dziesięciokrotnie mniejsza niż rzeczywisty ciężar podnoszonego przewodu wiertniczego.

W trakcie wiercenia konieczne jest obracanie wiertłem przewodu wiertniczego za pomocą wiertła i jednoczesne podawanie płuczki wiertniczej do tych rur w celu wyprowadzenia wierconej skały. W tym celu między hakiem (9) a kwadratem (11) montuje się (zawiesza) specjalne urządzenie, które nazywa się obracać(6). Aby wynieść skałę zniszczoną w dolnym otworze na powierzchnię należy schłodzić wiertło, uruchomić silniki wiertnicze (turbodrille) w studni wiertniczej, stale krąży gliniasty rozwiązanie. Płuczka wiertnicza przygotowana na powierzchni jest pobierana ze zbiornika (18) za pomocą tłokowej pompy wiertniczej (16) z silnikiem (17) oraz rurociągiem wtryskowym (15) przez specjalny elastyczny wąż wysokie ciśnienie (10) pod ciśnieniem jest podawane przez krętlik do rur wiertniczych.

Obracać składa się z wydrążonego korpusu, wewnątrz którego znajduje się pozioma platforma nośna z łożyskiem tocznym oporowym, na której opiera się część obrotowa - wirnik, do którego za pomocą połączeń gwintowych mocowany jest ciąg rury wiertniczej. W górnej części korpusu krętlika płyn wiertniczy jest pompowany przez dyszę, która przechodzi przez wydrążony wirnik do przewodu wiertniczego. Wychodząc przez otwory świdra, płuczka wiertnicza mieszając się z cząstkami zniszczonej skały unosi się przez pierścień

Ryż. 35. Blok jezdny: 1 - trawers; 2 - koła pasowe; 3 - oś; 4 - osłony bezpieczeństwa; 5 - policzki; 6 - kolczyk

rury wiertnicze), wyjmij go z elewatora lub klinów, opuść do studni na długość dwururową, zawieś elewatorami lub klinami na stole wirnika, podnieś kelly za pomocą krętlika z otworu, przykręć do przewodu wiertniczego, zwolnij przewód wiertniczy z klinów lub windy , opuść wiertło do odwiertu i kontynuuj wiercenie odwiertu.

W celu wymiany zużytego wiertła na inny należy podnieść narzędzie wiertnicze, wymienić wiertło, opuścić narzędzie z wiertłem i kontynuować wiercenie studni. Gdy bęben wciągarki obraca się, lina jezdna jest zwijana lub odwijana z bębna, dzięki czemu klocek jezdny z hakiem jest podnoszony lub opuszczany. Do haka za pomocą zawiesi i windy zawieszony jest przewód wiertniczy do podniesienia lub opuszczenia. Podczas podnoszenia narzędzie wiertnicze jest wkręcane w sekcje, które nazywane są świece, i ustawić w wieży latarni na świeczniku. Sekcje, czyli świece, mają długość zależną od wysokości wiertnicy. Tak więc przy wysokości wieży 41 metrów długość świec wynosi 25-36 metrów. Zejście narzędzia wiertniczego (ciągu wiertniczego) do studni odbywa się w odwrotnej kolejności. Wiertnica - jest to metalowa konstrukcja nad studnią do opuszczania i wyciągania narzędzia wiertniczego z wiertłem, silników wiertniczych, rur osłonowych, umieszczania statywów wiertniczych po ich wyciągnięciu ze studni itp.

Wydanie wież wieża(rys. 36) i maszt(Rys. 37).

Wieża wieży BM-41 (ryc. 37) to regularna ścięta metalowa piramida czworościenna. Składa się z czterech nóg (1), bramy (2), balkonu (3) pracownika górnego (jeżdżącego), platformy bloku koronowego (4), kóz (5), pasów poprzecznych (6), łączników (7 ) i drabinkę (8).

Maszty masztowe produkowane są w formie jednopodporowej i dwupodporowej w kształcie litery A. Najczęściej używane wieże w kształcie litery A.

Wieża w kształcie litery A (rys. 37) składa się z podnośnika (1), sekcji masztu (2,3,4,6), wyjścia przeciwpożarowego (5), kozłów montażowych (7), ramy bloku koronowego ( 8), rozstępy (9,10,14), chłopaki (11), schody tunelowe (12), balkon (13)

Ryż. 36. Wieża VM-41: 1 - noga; 2 - brama; 3 - balkon; 4 - platforma z blokiem podkorony; 5 - kozy montażowe; 6 - paski poprzeczne; 7 - łączniki; 8 - maszerujące schody

Ryż. 37. Wieża masztowa typu A: 1 - stojak do podnoszenia; 2, 3, 4, 6 - sekcje masztu; 5 - ucieczka przeciwpożarowa; 7 - montaż kóz do naprawy bloku koronowego; 8 - rama bloku podkorony; 9, 10, 14 - rozstępy; 11 - szelki; 12 - schody tunelowe; 13 - balkon; 15 - pas bezpieczeństwa; 16 - schody w połowie lotu; 17 - zawias

pracy, pas bezpieczeństwa (15), drabiny w połowie lotu (16), zawias (17).

Wieże produkowane są w kilku modyfikacjach. Główne cechy żurawi to nośność, wysokość, pojemność „magazynów” (miejsce na stojaki na rury wiertnicze), wymiary podstawy dolnej i górnej oraz waga (masa żurawia).

Udźwig żurawia to maksymalne, maksymalne dopuszczalne obciążenie żurawia w procesie wiercenia studni. Wysokość wieży określa długość świecy, jaką można wyjąć ze studni, której wielkość określa czas trwania operacji wyzwalania.

Do wiercenia studni do głębokości 400-600 m wykorzystuje się wiertnicę o wysokości 16-18 m, do głębokości 2000-3000 m - wysokość 42 m, a do głębokości 4000 do 6500 m - 53 m.

Pojemność „sklepu” pokazuje, jaka może być w nich umieszczona całkowita długość rur wiertniczych o średnicy 114-168 mm. Wymiary podstawy górnej i dolnej charakteryzują stan załogi wiertniczej z uwzględnieniem rozmieszczenia sprzętu wiertniczego, narzędzi wiertniczych oraz środków mechanizacji operacji wyzwalania. Wymiary górnej podstawy wież to 2x2 lub 2,6x2,6m, a dolnych to 8x8 lub 10x10m.

Łączna masa platform wiertniczych to kilkadziesiąt ton.

Do zmechanizowania operacji wyzwalania stosuje się system jezdny i wciągarkę. Układ jezdny składa się z nieruchomego bloku koronowego (rys. 34), który jest zainstalowany w górnej części wiertnicy, bloku jezdnego (rys. 35), połączonego z blokiem koronowym za pomocą liny jezdnej, której jeden koniec jest przymocowany do bębna wciągarki, a drugi koniec jest przymocowany na stałe do haka wiertniczego. System sprzętu to wciągnik łańcuchowy (system blokowy) zaprojektowany w celu zmniejszenia napięcia liny sprzętowej i zmniejszenia prędkości opuszczania narzędzia wiertniczego, obudowy i rur wiertniczych.

Narzędzie wiertnicze zawieszone jest na haku: podczas wiercenia za pomocą krętlika i podczas operacji potknięcia za pomocą zawiesi i windy (ryc. 38). Wyciągi służą do:

"*%" 1) utrzymać ciężar narzędzia wiertniczego; *" " 2) opuszczanie i podnoszenie rur wiertniczych i osłonowych.

Ryż. 38. Schemat zawieszenia rury wiertniczej podczas operacji wyzwalania: a - schemat; b - winda: 1 - rura wiertnicza; 2 - winda; 3 - link

Wiertnica wyposażona jest w ciągi o określonej pojemności. Do mechanizacji wkręcania i odkręcania złączy narzędziowych rur wiertniczych stosuje się automatyczne kleszcze wiertnicze AKB-ZM oraz szczypce wiszące PKB-1, pneumatyczny uchwyt klinowy PKR-560 do zmechanizowanego chwytania i zwalniania rur wiertniczych. Klucz AKB-ZM (rys. 39) montuje się pomiędzy wciągarką a wirnikiem 4 na fundamencie.

Główne części klucza to blok klucza 1, wózek z siłownikami pneumatycznymi 2, stojak 3 i panel sterowania 4.

Wkręcanie i odkręcanie rur wiertniczych odbywa się za pomocą bloku klucza zamontowanego na wózku, który porusza się za pomocą dwóch siłowników pneumatycznych po prowadnicach: albo w kierunku rury wiertniczej zainstalowanej w wirniku, albo od niej. Urządzenia zaciskowe, a także mechanizm przesuwania bloku klucza, działają z siłowników pneumatycznych, uruchamianych z pulpitu sterowniczego 4. W tym celu system jest zasilany skompresowane powietrze z odbiornika.

Ryż. 39. Klucz wiertniczy AKB-ZM: 1 - blok klucza; 2 - wózek z cylindrami pneumatycznymi; 3 - stojak; 4 - panel sterowania

Ostatnio wyprodukowano klucze AKB-ZM2, których konstrukcja oparta jest na kluczach AKB-ZM. Na bazie kleszczy wiertniczych AKB-ZM2 opracowano i masowo wyprodukowano kleszcze AKB-ZM2-E2 z dwustronnym elektrycznym napędem rotatora w zakładzie Izhneftemash (Iżewsk).

| Charakterystyka | AKB-ZM2 | AKB-ZM2-E2 |

| Średnica nominalna skręcanych (odkręcanych) rur, mm: obudowa wiertnicza | 108-216 114-194 | 108-216 114-194 |

| Napęd rotatora | silnik pneumatyczny | e-mail silnik |

| Częstotliwość obrotów zaciskarki do rur, obr/min: przy pierwszej prędkości przy drugiej prędkości | 60-105 | |

| Moment dokręcania (odspajania) (kNm): przy pierwszej prędkości, nie mniejszy niż: przy drugiej prędkości, nie mniejszy niż: maksymalny (z dwoma lub trzema mocowaniami) | 1,2 30 | 1,25 2,5 |

| Moc napędu, kW | 15/7,5 | |

| Ciśnienie powietrza w sieci, MPa | 0,7-0,9 | 0,7-0,9 |

| Wymiary gabarytowe, mm Blok na klucze z wózkiem i kolumną Panel sterowania Stanowisko sterowania | 1730x1013x2380 870x430x1320 | 1730x1020x2700 790x430x1320 700x650x1600 |

| Masa klucza, kg |

Głównym mechanizmem wykonującym operacje wkręcania i odkręcania rur jest blok klawiszy.

Na płozach prowadzących blok klucza porusza się wzdłuż wózka pod działaniem dwóch siłowników pneumatycznych dwustronnego działania, zapewniając zasilanie urządzenia zaciskowego do rury wiertniczej i wyjęcie z niej. Obrót zacisku rury bloku klucza - od silnika pneumatycznego przez skrzynię biegów. Wózek obraca się swobodnie w górnej części kolumny, a jego pozycja podczas pracy jest stała. Wózek z blokiem kluczy może poruszać się wzdłuż kolumny na wysokości. Klucz jest sztywno przymocowany do podstawy wiertnicy za pomocą dolnej części sznurka. Centrala umożliwia zdalne sterowanie obsługą klawiszy.

Zakres klucza AKB-ZM2-E2 oraz zakres skręcania-odkręcania połączeń jest zbliżony do klucza AKB-ZM2.

Klucz PKB-1 jest zawieszony w wiertnicy na linie. Wysokość jego zawieszenia regulowana jest siłownikiem pneumatycznym z pulpitu sterowniczego.

W ostatnich latach do mechanizacji procesów uzupełniania i wybijania rur wiertniczych i osłonowych przy wierceniu szybów naftowych i gazowych opracowano i zastosowano automatyczną dwubiegową kleszczę wiertniczą z napędem pneumatycznym AKB-4 , który jest opracowany na bazie używanego kleszcza AKB-ZM2 i ma z nim wysoki współczynnik unifikacji. Klucz jest łatwy w obsłudze i konserwacji, niezawodny w działaniu.

Zalety baterii klucza-4:

Wysoki moment obrotowy - 70 kNm - pozwala na pracę bez użycia kluczy maszynowych;

Moment obrotowy jest przykładany do wkręcanego złącza bez wstrząsów, dzięki czemu zużycie rur wiertniczych i krakersów samego klucza jest znacznie zmniejszone;

Ogranicznik momentu obrotowego zainstalowany na kluczu umożliwia wykonywanie połączeń z zadanym momentem obrotowym, po osiągnięciu którego silnik pneumatyczny jest wyłączany.

Charakterystyka techniczna baterii-4:

1. Średnica nominalna wkręcanych lub odkręcanych rur, mm

wiercenie - 108-216; obudowa - 114-194;

2. Napęd rotatora - tłokowy silnik pneumatyczny;

3. Moc napędu, kW-13;

4. Ciśnienie powietrza w sieci, MPa - 0,7-1,0; ,sh5. Moment obrotowy, kNm: i "i przy pierwszej (szybkiej) prędkości - 5,0;

% przy drugiej (wolnej) prędkości - 70,0;

6. Wymiary całkowite, mm

blok klucza z wózkiem i kolumną 1780x1230x2575; "panel sterowania 870x430x 1320;

waga klucza, kg - 2700.

; Pneumatyczny chwytak klinowy PKR-560 służy do mechanicznego chwytania i zwalniania rur wiertniczych i osłonowych. Jest montowany w rotorze i posiada cztery kliny sterowane z pilota za pomocą siłownika pneumatycznego. , Podczas wiercenia studni stosuje się również krętlik, pompy płuczkowe, wąż ciśnieniowy i wirnik.

Obracać(Rys. 40) służy do łączenia nieobrotowego układu jezdnego i haka wiertniczego z obracającymi się rurami wiertniczymi i wprowadzania do nich płynu płuczącego pod wysokim ciśnieniem.

pompy błotne służą do wstrzykiwania płynu wiertniczego do studni. Podczas wiercenia studni stosuje się dwucylindrowe pompy tłokowe dwustronnego działania.

Obecnie zakład w Iżnieftiemaszu opanował produkcję pomp błotnych NB 32, NB-50, NB-80, NB 125Izh (poziome dwucylindrowe pompy dwustronnego działania, napędzane zintegrowanym reduktorem).

Pompy NB32, NB50, NB80 służą do pompowania płynu płuczącego (woda, błoto) do studni.

Ryż. 40. Obrotowe: 1 - łożyska; 2 - ciało; 3 - uszczelki olejowe; 4 - link; 5 - rura ciśnieniowa; 6 - pokrywa obudowy; 7 - pień

studnia, podczas poszukiwań geologicznych i poszukiwań strukturalnych wierceń dalej

olej i gaz.

Pompa NB 125Izh jest używana:

Do wstrzykiwania płynu płuczącego podczas wiercenia szybów naftowych i gazowych;

do wtrysku płynnych mediów podczas wykonywania operacji płukania i wyciskania w procesie rekonstrukcji studni;

do wtrysku wody, roztworów polimerów do formacji produkcyjnej w celu intensyfikacji wydobycia ropy; do pompowania różnych nieagresywnych cieczy, w tym zalanego oleju.

Charakterystyki techniczne pomp.

| Nazwa pompy | Skok tłoka, mm | Wysokość ssania, m |

| NB32 | ||

| NB50 | ||

| NB80 | ||

| NB125 |

Pompy ciśnieniowe i zasilające.

| Nazwa pompy | moc, kWt | Średnica wymiennych tulei, mm | Zasilanie wolumetryczne, m 3 / godzinę | Maksymalne ciśnienie, MPa | Liczba podwójnych uderzeń na minutę |

| NB32 | 15,8 | 4,0 | |||

| 20,9 | 4,0 | ||||

| 26,3 | 3,2 | ||||

| 32,4 | 2,6 | ||||

| NB50 | 20,9 | 6,3 | |||

| 26,3 | 5,0 | ||||

| 32,0 | 4,1 | ||||

| 39,6 | 3,4 | ||||

| NB80 | 19,8 | 10,0 | |||

| 26,0 | 8,0 | ||||

| 32,7 | 6,3 | ||||

| 40,3 | 5,2 | ||||

| 50,4 | 4,3 | ||||

| NB 125IZH | 25,2 | 17,0 | |||

| 32,0 | 13,0 | ||||

| 43,5 | 10,0 | ||||

| 54,0 | 8,8 | ||||

| NB 125IZH WT. | 33,0 | 13,0 | |||

| 42,0 | 10,0 | ||||

| 57,0 | 7,5 | ||||

| 71,0 | 6,0 |

Na bazie pomp błotnych zakład produkuje agregaty pompujące ANB 22, AN-50 i AN-125.

Zespoły pompujące składają się z ramy, na której zamontowana jest pompa błotna, silnik elektryczny i napęd pasowy.

Jednostka ANB 22 posiada trzybiegową skrzynię biegów, która pozwala na zmianę przepływu pompy w szerokim zakresie.

Oprócz wymienionych pomp zakład opanował i produkuje pompę cementującą NTs 320. NTs 320 to pompa dwustronnego działania, pozioma, dwustronnego działania z wbudowaną przekładnią ślimakową, przeznaczona do pompowania mediów ciekłych (glina, cement, roztwory soli) podczas operacji płukania i wyciskania oraz cementowania odwiertów naftowych i gazowych w procesie ich wiercenia i remontu.

Konstrukcja pompy została opracowana na bazie pompy 9T.

Użyteczna moc pompy to 108 kW.

Przełożenie pary ślimaków wynosi 22.

Ciśnienie i przepływ objętościowy pompy.

Wąż ciśnieniowy(wąż wiertniczy) służy do doprowadzania płynu do płukania pod ciśnieniem do krętlika.

Wirnik(ryc. 41) służy do obracania przewodu wiertniczego z częstotliwością 30-300 obr./min podczas wiercenia, do odbierania reaktywnego momentu obrotowego przewodu, do utrzymywania ciężaru rur wiertniczych lub osłonowych zainstalowanych na jego stole, na windzie lub klinach przy składaniu świec podczas operacji w obie strony, łowienia ryb i innych prac.

Ryż. 41. Wirnik: 1 - łóżko; 2 - stół ze wzmocnionym kołem zębatym; 3 - zaciski; 4 - wkładki; 5 - obudowa; 6 - wałek

Wirnik składa się z ramy 1, w której wewnętrznej wnęce zamontowany jest stół 2 ze wzmocnionym kołem koronowym, wał 6 z jednej strony i przekładnia stożkowa z drugiej strony, obudowa 5 z zewnętrzną falistą powierzchni, wykładziny 4 i zaciski 3 dla rury prowadzącej. Podczas pracy ruch obrotowy z wyciągarki przenoszony jest na wał za pomocą przekładni łańcuchowej i zamieniany jest na translacyjny ruch pionowy rury prowadzącej zaciśniętej w stole obrotowym za pomocą docisków.

Uruchamiacz zapewnia zasilanie wciągarki, pomp błotnych i wirnika. Napęd wiertnicy to olej napędowy, elektryczny, spalinowo-elektryczny i spalinowo-hydrauliczny.

Napęd diesla Stosuje się go w miejscach wiercenia, gdzie nie ma prądu o wymaganej mocy.

Napęd elektrycznyłatwy w instalacji i obsłudze, wysoka niezawodność i opłacalność.

Diesel-elektryczny napęd wysokoprężny, który obraca generator, który z kolei zasila silnik elektryczny.

Diesel-hydrauliczny napęd składa się z silnika spalinowego i przekładni turbo. Łączna moc napędu wiertnic wynosi od 1000 do 4500 kW, która jest przekazywana na napęd pomp wiertniczych i wirnika.

system cyrkulacji służy do zbierania i oczyszczania zużytej płuczki wiertniczej, przygotowywania nowych porcji oraz pompowania oczyszczonej płuczki do studni.

Wiertła

Dłuto to narzędzie wiertnicze do mechanicznego niszczenia skał w procesie wiercenia studni. Zastosowania wiercenia obrotowego ostrzy oraz stożek bity.

Świdry ostrzowe to świdry tnące i ścinające przeznaczone do wiercenia w skałach lepkich i plastycznych o niskiej twardości (lepkie gliny, kruche łupki itp.) i niskiej ścieralności, najczęściej stosowane w wierceniu obrotowym.

Świdry stożkowe to wiertła tnące i ścierne z dyszami diamentowymi lub z twardych stopów do cięcia skał. Najczęściej używane bity tricone.

Wiertła stożkowe stosowane są w wierceniu obrotowym do wiercenia skał o e-różnych właściwościach fizycznych i mechanicznych, m.in. przy naprzemiennym naprzemiennym tworzeniu skał o dużej plastyczności o niskiej lepkości ze skałami o średniej twardości.

Wiertła stożkowe wykonane są z wysokiej jakości stali z późniejszą obróbką chemiczno-termiczną części narażonych na zużycie, a zęby są wykonane z twardych stopów.

Dłuta diamentowe. Wiertła diamentowe służą do wiercenia twardych skał. Krawędzie tnące tych bitów są wyposażone w sztuczne diamenty. Dłuta diamentowe są spiralny, promieniowy oraz stąpnął. W spiralnych wiertłach diamentowych część robocza posiada spirale wyposażone w sztuczne diamenty i otwory do płukania. Wiertła spiralne diamentowe są stosowane w wierceniu turbinowym do niszczenia skał o niskiej i średniej ścieralności.

W wiertłach radialnych diamentowych powierzchnia robocza składa się z listków promieniowych w kształcie wycinka, wyposażonych w diamenty, a pomiędzy nimi znajdują się otwory do płukania.

Wiertła te są stosowane w wierceniu obrotowym i turbinowym do niszczenia skał twardych oraz skał mało ściernych o średniej twardości.

Schodkowe wiertła diamentowe mają powierzchnię roboczą w postaci schodkowego kształtu. Wiertła stopniowe są stosowane w metodach wiercenia obrotowego i turbinowego podczas wiercenia w miękkich i średnio twardych skałach o niskiej ścieralności.

Żywotność i penetracja na bit bitów diamentowych jest znacznie dłuższa niż w przypadku innych bitów. Dzięki temu zmniejsza się liczba operacji wyzwalania podczas wiercenia studni.

Dobre wyniki w produkcji wierteł, wierteł zbrojonych diamentami syntetycznymi do wiercenia pionowych, kierunkowych, poziomych odwiertów i bocznych poziomych odwiertów uzyskano we wspólnym rosyjsko-amerykańskim przedsiębiorstwie w Udmurtia JV "UDOL" ("Udmurt bits"). Produkuje się tu ponad 50 standardowych rozmiarów różnych bitów, głowic i kalibratorów:

a) wiertła diamentowe różnych modeli;

b) wiertła łopatkowe RDS o wymiarach od 119 do 259 mm;

c) wiertła z frezami z węglików spiekanych PC;

d) wiertła bicentryczne SR do wiercenia z jednoczesnym rozwiercaniem otworu od 120,6x141,9 do 215,9x250 mm;

D i e) głowice wiertnicze do rdzeniowania oraz pobierania próbek rdzeniowych;> . pociski do wiercenia w studniach poziomych; o "e) kalibratory.

Końcówki niecentryczne (dwucentryczne) są bardzo wydajne i niezawodne. Szybkość penetracji przy ich użyciu wzrasta 3-5 razy.

Wiertła do rdzeniowania. Do sporządzania przekroju stratygraficznego, badania cech litologicznych skał produkcyjnych, określania zawartości ropy naftowej lub gazu w skałach itp. w studniach podczas wiercenia wybiera się filary niezniszczonej skały horyzontu produkcyjnego (rdzenia). Do pobierania próbek i podnoszenia na powierzchnię rdzenia stosuje się specjalne wiertła rdzeniowe (rys. 42). Taki świder składa się z głowicy wiertła (1) oraz zestawu rdzenia przymocowanego do korpusu głowicy wiertła za pomocą połączenie gwintowane. Głowice wiertnicze to stożek, diament

i węglik. Frezy w głowicy wiertniczej są zamontowane tak, aby skała w środku dna studni nie uległa zniszczeniu, dzięki czemu powstaje rdzeń (2). Głowice wiertnicze do wiercenia studni z rdzeniem produkowane są głównie cztero- i sześcio-stożkowe, choć zdarzają się również ośmio-stożkowe. W głowicach wiertniczych diamentowych i do twardych stopów elementy urabiające skałę rozmieszczone są w taki sposób, że umożliwiają wbijanie zniszczonych skał tylko po obwodzie dolnego otworu, pozostawiając pośrodku niezniszczony filar skalny. Słup skalny podczas dalszego wiercenia studni wchodzi w zestaw rdzeniowy, który składa się z korpusu (4) i rdzenia. 42. Schemat urządzenia ^ zwany bit lonkovy: 1 - wiercenie glebonośne. Gruntonoska głowa otyła; 2 - rdzeń; 3 - nośnik gleby; zapewnia bezpieczeństwo rdzenia 4 - korpus zestawu rdzeniowego; 5 - przy wierceniu studni, kurku kulowym i przy podnoszeniu narzędzia wiertniczego

narzędzie do powierzchni. W dolnej części pogłębiarki zamontowane są łamacze i uchwyty rdzeni, aw górnej zawór kulowy (5), który zapewnia przepływ płynu z pogłębiarki w przypadku jej wypełnienia rdzeniem. Do pobierania próbek rdzenia używa się wierteł rdzeniowych z wyjmowanym i nieusuwalnym nośnikiem gleby. Przy użyciu wiertła wiertniczego ze zdejmowaną głowicą nośnik gruntu wraz z rdzeniem jest podnoszony przez opuszczenie do otworu wiertniczego.

splot liny stalowej z łapaczem. Po podniesieniu łapacza wyjmuje się rdzeń z pogłębiarki, pogłębiarkę uwolnioną z rdzenia montuje się w korycie zestawu rdzeniowego i po opuszczeniu narzędzia wiertniczego kontynuuje się wiercenie z pobraniem rdzenia w następnym przedziale. Głowice wiertnicze do pobierania próbek rdzenia, produkowane przez JV "UDOL", zapewniają usuwanie rdzenia w 85-100%.

Rury wiertnicze

Rury wiertnicze podczas wiercenia studni służą do przenoszenia obrotów na świder podczas wiercenia obrotowego, dostarczania płynu płuczącego do wiertła turbinowego podczas wiercenia turbinowego, tworzenia obciążenia wiertła, dostarczania płynu wiertniczego na dno odwiertu w celu ochłodzenia wiertła, uniesienia do powierzchni zniszczonej skały podnosić i opuszczać świder, turbowiertło, wiertarkę elektryczną, nośniki gleby itp.

Przy wierceniu studni stosuje się stalowe rury wiertnicze (SBT) z końcówkami osadzonymi do wewnątrz i na zewnątrz, z przyspawanymi końcówkami łączącymi, z kołnierzami blokującymi, z kołnierzami stabilizującymi oraz rury wiertnicze ze stopów lekkich (LBT).

Stalowe rury wiertnicze są wykonane ze stali węglowych i stopowych. Rury wiertnicze z końcami spęczanymi wewnątrz i na zewnątrz o średnicy do 102 mm i większej produkowane są w długościach powyżej 11,5 m. Rury o długości 6 m dostarczane są w komplecie ze złączkami, a rury o długości 8 i 11,5 m są dostarczane bez złączy. Do łączenia rur wiertniczych stosuje się zamki wiertnicze: ZN - zamki z normalnym otworem przelotowym; ЗШ - zamki z szerokim otworem przelotowym; ZU - zamki z powiększonym otworem przelotowym. Zamki ЗН i ЗШ służą do łączenia rur wiertniczych z końcówkami zagiętymi do wewnątrz, a zamki ZU do łączenia rur wiertniczych z końcówkami zagiętymi na zewnątrz.

Produkowane są rury wiertnicze o średnicy zewnętrznej 60, 73, 89, 102, 114, 127, 140 i 169 mm oraz grubości ścianki od 7 do 11 mm. W celu zmniejszenia liczby wkręcania i odkręcania rur podczas operacji w obie strony, rury za pomocą złączek gwintowanych

walka jest połączona w sekcje (świece). Sekcje rur wiertniczych są połączone ze sobą podczas opuszczania do studni za pomocą specjalnych zamków gwintowanych, które składają się ze złączki z zewnętrznym gwintem stożkowym i złączki z wewnętrznym gwintem stożkowym.

Połączone odcinki rury wiertniczej nazywane są ciągiem wiertniczym. Pierwsza górna rura w przewodzie wiertniczym nazywana jest kelly (profil kwadratowy). Ostatnia rura wiertnicza na dole nazywana jest kołnierzem wiertniczym (DC), który jest instalowany nad wiertłem. Kołnierz wiertniczy został zaprojektowany w celu zwiększenia ciężaru wiertła i zwiększenia stabilności dna przewodu wiertniczego. Wykonany jest z grubościennej rury. Zastosowanie kołnierzy wiertniczych pozwala na wytworzenie obciążenia dolnego otworu za pomocą zestawu połączonych ze sobą kilku grubościennych rur, poprawiając tym samym warunki pracy przewodu wiertniczego. W celu zmniejszenia masy całego przewodu wiertniczego podczas wiercenia studni głębinowych zamiast stalowych żerdzi wiertniczych stosuje się żerdzie wiertnicze ze stopów aluminium (stop aluminium z miedzią i magnezem), które nazywane są rurami wiertniczymi ze stopów lekkich (LBT), są używane. Rury wiertnicze ze stopów lekkich produkowane są z wewnętrznie spęczonymi końcami o średnicy 73, 93, 114, 129 i 147 mm. Na końcach tych rur przecinany jest standardowy gwint. Są one połączone ze sobą za pomocą specjalnych stalowych zamków wiertarskich. Zastosowanie rur wiertniczych ze stopów lekkich umożliwia prawie dwukrotne lub kilkukrotne zmniejszenie ciężaru przewodu wiertniczego. Rury wiertnicze produkowane są w fabrykach o długości 6,8 i 11,5 m. Świece montowane są o długości 25-36 m.

Silniki wgłębne

Turbowiertarki. W wierceniu turbinowym wiertło jest napędzane przez silnik wiertniczy zwany turbowiertłem. Turbowiertło - jest to silnik wgłębny, który przekształca energię poruszającego się przepływu błota w ruch mechaniczny - obrót wału turbowiertarki połączonego z wiertłem.

Ryż. 43. Etap turbiny

Turbowiertarka jest turbiną wielostopniową o liczbie stopni od 25 do 350. Każdy stopień turbiny (rys. 43) składa się ze stojana (1) sztywno połączonego z korpusem turbowiertarki i wirnika (2) zamontowanego na wale turbowiertarki . W stojanie i wirniku przepływ płynu wiertniczego zmienia kierunek i, płynąc z etapu na etap, oddaje część mocy hydraulicznej każdego etapu. Moc generowana na wale turbowiertarki przez wszystkie stopnie jest sumowana na wale turbowiertarki i przekazywana na wiertło.

Uważa się, że do wydajnej pracy turbowiertarki konieczne jest posiadanie około stu turbin. W każdej turbinie łopaty wirnika są równomiernie rozmieszczone na obwodzie. Przed każdym wirnikiem turbiny w obudowie turbowiertarki montuje się statory turbiny o podobnej konstrukcji. Każda para turbin wirnika i stojana tworzy stopień turbowiertarki. We współczesnych turbowiertłach liczba takich etapów sięga trzystu. Strumień płuczki najpierw uderza w łopatki turbiny stojana, zmienia kierunek i uderza w łopatki wirnika, a następnie ponownie zmienia kierunek, a wynikająca z tego siła promieniowa przechodząca przez turbiny wirnika napędza wał turbowiertarki. Przemysł produkuje jednosekcyjne wielostopniowe wiertło turbinowe. Produkowane są również turbowiertarki dwu-, trzy- i czterosekcyjne, posiadające odpowiednio do 230, 270 i 280 turbin. Wiertła wielosekcyjne stosowane są do wiercenia głębokich studni.

Do pobierania próbek rdzenia podczas wiercenia studni metodą turbinową stosuje się turbowiertarki rdzeniowe (turbobity) ze zdejmowanym nośnikiem gruntu. Turbowiertarki produkowane są głównie o średnicy zewnętrznej od 102 do 235 mm, tj. mogą być stosowane podczas wiercenia studni wiertłami o różnych średnicach.

Stosowane są również silniki hydrauliczne wgłębne o niskiej częstotliwości - są to silniki śrubowe (wyporowe) o prędkości obrotowej wału od 90 do 300 obr./min. Silnik odwiertu śrubowego składa się z dwóch sekcji: silnika i wrzeciona.

Sekcja silnika składa się z wirnika śrubowego (śruba wewnętrzna) i stojana ze śrubą wewnętrzną. Na wirniku śruba jest krótsza o jeden ząb, a oś wirnika jest przesunięta względem osi stojana. Płyn wiertniczy, przechodząc przez szczelinę mechanizmu śrubowego, obraca śrubę wirnika.

Śruba wirnika jest połączona z wałkiem, na końcu którego znajduje się gwint do wkręcania bitu.