Najpierw określmy, przy jakim odchyleniu od pionu studnia będzie nachylona. Aby studnię można było uznać za nachyloną, tzw. kąt zenitalny musi przekraczać 5 stopni. Jeżeli kąt nie przekracza określonej wartości, wówczas odwiert uważa się za warunkowo pionowy. Faktem jest, że wszystkie studnie, zwłaszcza głębokie, nigdy nie są idealnie pionowe i proste i nazywane są naturalnie zakrzywionymi.

Wiercenie kierunkowe

Odchylenie od pionu może być naturalne lub sztuczne. Do przyczyn naturalnych należy wpływ przewiercanej skały na narzędzie wiertnicze. Warstwy geologiczne nigdy nie mają jednolitej gęstości; nieuchronnie spotyka się głazy, obszary krzemionkowe, puste przestrzenie, ruchome piaski itp. Zatem niezależnie od kierunku pionowego nadawanego przez wrzeciono rurze wiertniczej, żerdzie wiertnicze podążające za narzędziem wiertniczym odchylają się na bok.

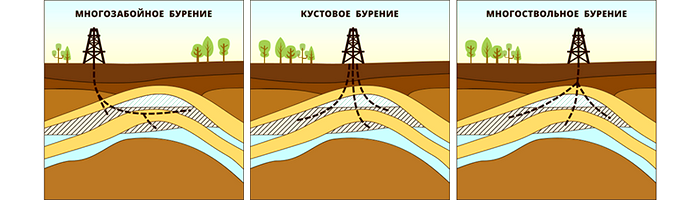

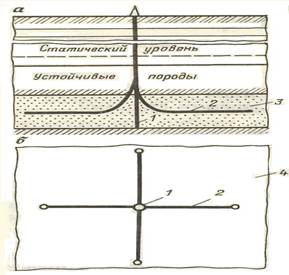

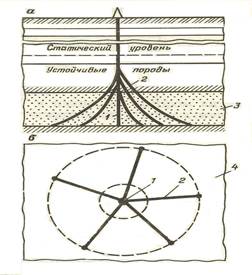

Sztuczną, wymuszoną krzywiznę wykonuje się na różne sposoby metody techniczne i jest do opanowania. Studnie kierunkowe mogą być jednootworowe lub wielootworowe. Odwiert wielostronny charakteryzuje się tym, że na określonej głębokości od odwiertu głównego odchodzi kilka odwiertów dodatkowych. Wiercenie wielostronne dzieli się na wiercenie rozgałęzione-nachylone i wiercenie rozgałęzione-poziome.

Gdzie stosuje się wiercenie wielostronne?

Zasadniczo potrzeba wykorzystania i rozwoju technologii wierceń kierunkowych i wielostronnych wiąże się ze zwiększeniem efektywności zagospodarowania złóż gazu i ropy, a także zmniejszeniem kosztów finansowych i czasowych. Dzięki zastosowaniu kierunkowych wierceń wielostronnych jedna wiertnica może dotrzeć do kilku niepowiązanych ze sobą obszarów ze złożami kopalin. Będzie to tańsze niż budowa kompleksu wiertniczego lub platformy nad każdym z tych obszarów.

W jakich przypadkach stosuje się wiercenia kierunkowe i wielostronne?

- W wydobyciu ropy i gazu stosuje się głównie wiercenia kierunkowe i wielostronne

- w przypadku niewygodnego ułożenia warstwy otwieranej – pod pochyłym odcinkiem nawierzchni i innym nierównym terenem

- jeżeli w głębi odwiertu pojawi się trudna do pokonania przeszkoda geologiczna

- obszary o zwiększonej absorpcji roztworu płuczącego

- jeżeli otwierana warstwa znajduje się pod przeszkodą naziemną – budynkami mieszkalnymi i przemysłowymi, zbiornikami wodnymi itp.

- jeżeli morska platforma wiertnicza penetruje formację znajdującą się pod lądem

- jeśli nie da się naprawić uszkodzonej studni

- otwórz cienką formację produktywną pod pewnym kątem, aby zwiększyć obszar drenażu

- jeśli chcesz zmniejszyć liczbę studni

- produkcję lepkiej ropy z dużych głębokości

- złoża ropy naftowej o niskich właściwościach zbiornikowych

Metody wierceń kierunkowych

Podajemy główne sposoby realizacji wierceń kierunkowych:

- Wykorzystuje się naturalny wpływ charakterystyki i właściwości przekroju geologicznego na proces wiercenia – tzw. metodę trasy standardowej. Ma zastosowanie tylko w dobrze zbadanych obszarach, gdy znane są kierunki oddziaływania skały na narzędzie wiertnicze.

- Aby zmienić kierunek wiercenia, stosuje się różne wiertła i tryby wiercenia.

![]()

- Aby odchylić wiertło w pożądanym kierunku, stosuje się kliny i podkładki odchylające, bicz turbinowy, zakrzywione łodzie podwodne itp. Wszystkie te urządzenia mechaniczne wytwarzają siłę odchylającą lub przechylające wiertło, powodując wygięcie odwiertu i zmianę kierunku.

Istniejące metody kontrolowanych wierceń kierunkowych uwzględniane są przy projektowaniu odwiertów kierunkowych, wielostronnych i wieloklastrowych, gdy konieczne jest dokładne wbicie odwiertu w formację wydobywczą, co jest nieosiągalne przy prostym wierceniu pionowym. Początkowo wiercenie odbywa się w pionie, następnie na danej głębokości wiertło odchyla się w żądanym kierunku pod określonym kątem.

Metoda wiercenia klastrowego

Wykorzystuje się również metodę wiercenia klastrowego wiercenia kierunkowe, ale różni się nieco od wielootworowego, rozgałęzionego kierunku. Jeśli w przypadku studni wielostronnej jest tylko jeden odwiert początkowy, wówczas w przypadku studni klastrowej wierci się jednocześnie kilka pni znajdujących się w pobliżu. Dlatego metodę wiercenia klastrowego nazywa się wielostronną.

Sytuacje, w których stosowana jest metoda wierceń klastrowych, są pod wieloma względami podobne do tych, w których istnieje zapotrzebowanie na metodę wielostronną. Wiercenie klastrowe dzieli się na sekwencyjne z podwójną lufą, równoległe z podwójną lufą i trzylufowe. Minimalna liczba odwiertów w klastrze to 2, średnia to 25-30, maksymalna odnotowana dotychczas to około 70. Wybór opcji wierceń i liczba odwiertów w klastrze zależy od warunków naturalnych, terenu, klimatu itp. .

Zwróćmy uwagę na pewne wady metody wiercenia klastrowego

Zwiększone ryzyko przecięcia sąsiadujących ze sobą pni, zwłaszcza na początkowych odcinkach pionowych, gdy wszystkie pnie przebiegają obok siebie równolegle. Aby zmniejszyć prawdopodobieństwo przecięcia wyrobisk przy rozpoczynaniu wierceń pochyłych, minimalna różnica głębokości wierceń pionowych sąsiadujących ze sobą szybów nie powinna być mniejsza niż 50 m. Trudno jest naprawić blisko rozmieszczone studnie. Ze względów bezpieczeństwa pożarowego wszystkie odwierty w klastrze muszą zostać odwiercone przed rozpoczęciem eksploatacji pola, czyli na czas wiercenia ostatniego odwiertu wszystkie odwiercone wcześniej należy zamknąć czasowo. Zmniejsza to efektywność zagospodarowania pola.

Podczas wiercenia odwierty posiadające naturalną krzywiznę mogą nie dotrzeć do warstw zawierających ropę i gaz, w związku z czym nie spełnią swoich celów projektowych. Ale materiał faktycznie zgromadzony na naturalnej krzywiźnie pozwolił na ustalenie szeregu ogólnych wzorców, biorąc pod uwagę, którzy wiertnicy nauczyli się wiercić studnie w ściśle określonym kierunku. Sztuczne odchylenie to kierunek odwiertu w trakcie wiercenia według określonego planu z doprowadzeniem dna do zadanego punktu.

Można wyróżnić następujące typy sztucznie odchylonych studni:

Ukośnie skierowane

Poziomy

Wielootworowe

Wielostronne (klaster studni)

Przyjrzyjmy się bliżej każdemu rodzajowi studni.

Studnia nachylona to studnia, która jest specjalnie skierowana do punktu odległego od pionowego rzutu jej wylotu.

Cele wiercenia studni kierunkowych:

Poszukiwanie i eksploatacja złóż ropy i gazu zlokalizowanych pod dużymi obszarami obiekty przemysłowe, na obszarach górskich, podmokłych, pod dużymi zbiornikami wodnymi;

Zwiększanie powierzchni filtracyjnej złoża produkcyjnego w odwiertach pojedynczych, a także podczas wieloodwiertowego otwarcia złoża;

Ratowanie żyznych ziem i lasów;

Tłumienie fontann i gaszenie pożarów w innych studniach;

Wiercenie drugiego pnia na określoną głębokość w celu ominięcia narzędzia pozostawionego w studni;

Odsłanianie warstw w obecności uskoku, w pułapkach stratygraficznych, przy omijaniu wysad solnych.

W Rosji wiercenie ukośne stosuje się podczas wiercenia odwiertów ropy i gazu w zachodniej Syberii, na północy części europejskiej, na Północnym Kaukazie, w Tatarstanie, Baszkortostanie, regionie Samara i innych obszarach.

W Federacji Rosyjskiej zdecydowana większość odwiertów kierunkowych wiercona jest za pomocą silników odwiertowych, natomiast za granicą dominuje wiercenie takich odwiertów metodą obrotową, a silniki odwiertowe stosuje się głównie tylko na odcinku, na którym krzywizna jest ustawiona w danym kierunku. Eksperci krajowi i zagraniczni uważają, że silniki odwiertowe śrubowe są najbardziej obiecujące w zakresie ustawiania krzywizny w danym kierunku.

Pochylone profile studni

W przypadku odchyleń dna od pionu do 300 m stosuje się styczny profil trójprzedziałowy, składający się z przekroju pionowego, odcinka krzywizny początkowej i odcinka stycznego.

W przypadku, gdy odchylenie dna otworu przekracza 300 m, stosuje się czteroprzedziałowy profil w kształcie litery S, który obejmuje pionowy odcinek krzywizny początkowej, odcinek styczny i odcinek o malejącym kącie zenitowym.

Do projektowania studni kierunkowych do celów specjalnych stosuje się profil w kształcie litery J, obejmujący przekrój pionowy; odcinek krzywizny początkowej, odcinek styczny i odcinek narastania kąta zenitalnego o małej intensywności do głębokości projektowej.

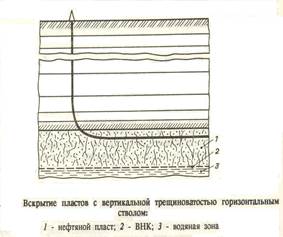

Obrazek 1.

Wszystkie omówione powyżej typy profili projektowane są w tej samej płaszczyźnie, tj. są płaskie. Przy wierceniu studni w trudnych warunkach górniczo-geologicznych stosuje się profile przestrzenne. W Federacja Rosyjska Wiercenie odwiertów kierunkowych o profilu przestrzennym jest powszechne w regionie naftowym Grozny.

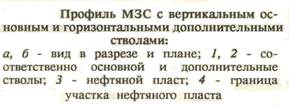

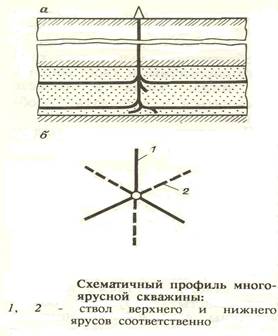

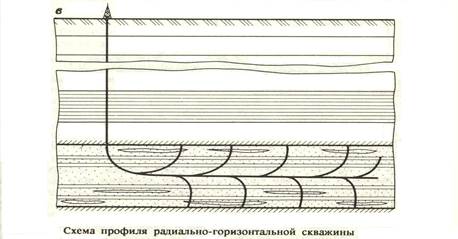

Studnie wielostronne stanowią dalszy rozwój studni kierunkowych i wiercenie poziome. Ropa naftowa wydobywana jest z jednego pnia położonego najbliżej pionu, a gałęzie służą jako dodatkowe kanały drenażowe, przez które ropa przedostaje się do głównego pnia z odległych obszarów formacji roponośnej, a także z wysoce produktywnych pęknięć lub soczewek otwieranych przez pnie, które pozostają pomiędzy konwencjonalnymi odwiertami jednootworowymi i nie podlegają zabudowie. Innymi słowy, przez studnie wielostronne (MBW) rozumie się studnie posiadające odgałęzienia w dolnej części pnia głównego w postaci dwóch lub więcej wydłużonych pni poziomych, delikatnie nachylonych lub w kształcie fali, z których każdy ma produktywny otwór złożowy odstępie wynoszącym zwykle dwukrotność lub więcej grubości warstwy.

Kształt studni może być bardzo różny: pnie mogą rozgałęziać się na różnych wysokościach od dna formacji produkcyjnej lub w różnych odległościach od siebie i mieć różne kąty krzywizny, kończąc się pionowo, ukośnie lub poziomo wzdłuż formacji. Ze względu na formę studni dodatkowych i ich położenie przestrzenne wyróżnia się następujące typy studni wielostronnych:

Rozgałęzione, skierowane ukośnie;

Poziomo rozgałęziony;

Studnie promieniowe.

Studnie kierunkowe rozgałęzione składają się z szybu głównego, zwykle pionowego, oraz studni kierunkowych dodatkowych.

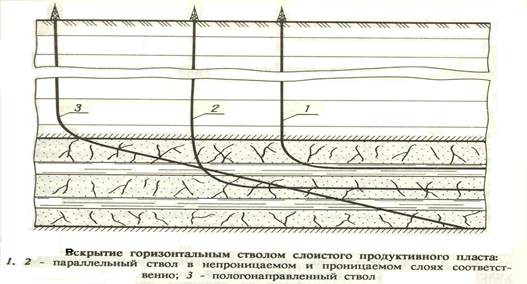

Studnie rozgałęzione poziomo są rodzajem odwiertów rozgałęzionych, ponieważ są wykonywane w podobny sposób, ale w końcowym przedziale dodatkowego pnia jego kąt zenitowy zwiększa się do 90° lub więcej.

W studniach promieniowych pień główny rysowany jest poziomo, a dodatkowe – w kierunku promieniowym.

Wybór dobrze rozgałęzionej formy zależy od miąższości formacji produkcyjnej i jej cech litologicznych, obecności lub braku nad nią warstw wymagających izolacji. Promienie krzywizny wałów i głębokość miejsc wierceń zależą od ciśnienia złożowego, sposobu przemieszczania się płynów w złożu oraz środków podjętych w celu utrzymania ciśnienia złożowego. Profile pni, ich długość i liczba rozgałęzień zależą od stopnia niejednorodności formacji produkcyjnej, miąższości utworu, litologii, rozkładu twardości skał i stopnia stabilności przekroju. Zalecenia dotyczące przygotowania projektu wielooddziałowego dla każdego konkretnego pola powinny być wydane w wyniku skumulowanego uwzględnienia określonych warunków geologiczno-technicznych.

Rysunek 2.3.

Rysunek 4.

Przez teren studni rozumie się wycinek terenu, na którym znajdują się studnie, urządzenia technologiczne oraz pomieszczenia gospodarcze i inne niezbędne do pracy. Wielkość terenu zależy od liczby odwiertów w klastrze i rozmieszczenia specjalnego sprzętu w celu ewentualnego wyeliminowania sytuacje awaryjne(ogniska, otwarte fontanny itp.)

Względne rozmieszczenie studni jest zróżnicowane i zależy od rodzaju wiertnicy, konstrukcji wiertnicy, sposobu przemieszczania sprzętu wiertniczego, przepisów przeciwpożarowych oraz zapewnienia zamierzonych sposobów eksploatacji studni.

W praktyce światowej istnieje doświadczenie w wierceniu 64 odwiertów z jednej bazy. W Rosji istnieje szereg złóż, które pozwalają na budowę 80 odwiertów z jednego pola wiertniczego. Przykładowo na Morzu Peczora proponuje się wykonanie 60 odwiertów poziomych z jednej platformy wiertniczej, zamiast wykorzystywać dwie platformy zaplanowane wcześniej do wiercenia złoża wyłącznie studniami pochyłymi.

Budowa studni metodą klastrową niesie ze sobą szereg istotnych korzyści ekonomicznych i społecznych. Metoda ta znacznie zmniejsza koszty materiałów i robocizny przy zagospodarowaniu terenów pod studnie, dróg dojazdowych do nich i ogólnie pól, szczególnie na terenach podmokłych, gdzie istnieje potrzeba budowy sztucznych fundamentów i dróg o specjalnych konstrukcjach. Koszty zagospodarowania złóż odwiertów, budowy sieci odbioru ropy i gazu, zaopatrzenia w energię obiektów polowych, naprawy i konserwacji odwiertów ulegają znacznemu obniżeniu.

Koszty budowy wieży są znacznie obniżone, ponieważ sprzęt wiertniczy porusza się w obrębie studni. Metoda ta poprawia równowagę czasową ekipy wiertniczej i ogranicza do minimum koszt budowy nowego odwiertu w złożu. Podczas budowy klastrów studni zmniejsza się powierzchnia gruntów wycofanych z produkcji rolnej, a także zmniejszają się koszty działań związanych z ochroną środowiska (rekultywacja itp.).

Budowa odwiertów metodą klastrową stanowi obecnie ponad 70% całkowitego wolumenu odwiertów produkcyjnych.

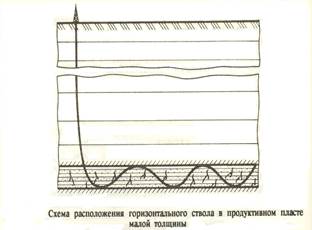

W ostatnich latach znacząco wzrósł udział potwierdzonych złóż ropy i gazu w złożach o niskiej wydajności. Tradycyjne technologie wydobycia ropy i gazu z takich złóż charakteryzują się niską efektywnością techniczną i ekonomiczną, a czasami okazują się nieopłacalne. Jednym z możliwych kierunków zwiększenia efektywności zagospodarowania złóż węglowodorów mogą być tzw. technologie horyzontalne, obejmujące metody budowy odwiertów poziomych i stacji dystrybucji gazu, a także układania nowych bocznic ze starych. Metody te stanowią obiecujące osiągnięcia w rozwoju przemysłu naftowego i gazowego w ciągu ostatnich dwóch dekad.

Zastosowanie technologii poziomej pozwala rozwiązać następujący szereg problemów w zagospodarowaniu złóż ropy, ropy i gazu oraz gazu:

Znaczące ograniczenie liczby odwiertów produkcyjnych na złożach, zwłaszcza na obszarach morskich, gdzie budowa platform wiertniczych wymaga dużych inwestycji kapitałowych;

Zwiększenie współczynnika wydobycia ropy i gazu ze złóż oraz bieżącego wydobycia;

Spowolnij proces podlewania studni i tworzenia lejków gazowych;

Poprawić skuteczność otwierania formacji spękanych pionowo, formacji o niskiej przepuszczalności i osadów w kształcie soczewki;

Poprawa wyników budowy podziemnych magazynów gazu, zatłaczanie wody i gazu w celu utrzymania ciśnienia złożowego na wymaganym poziomie, utylizacja Ścieki;

W powstawanie złóż biorą udział oleje i bitumy o dużej lepkości. Ponadto coraz częściej stosuje się technologię poziomą do układania rurociągów pod różnymi konstrukcjami i przez bariery wodne.

Rysunek 7.8.

Rysunek 9.

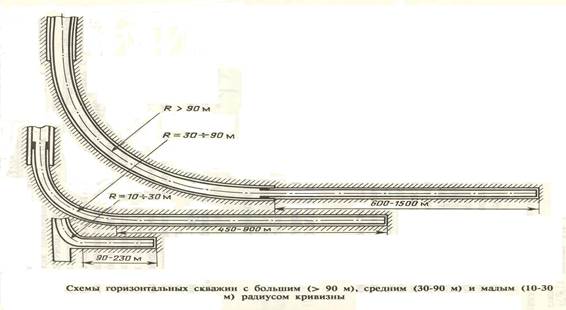

Ze względu na promień krzywizny wyróżnia się trzy rodzaje profili poziomych: o dużym, średnim i małym promieniu krzywizny.

Rysunek 10.

Studnie poziome o dużym promieniu krzywizny (powyżej 190 m) wierci się podczas budowy klastrów studni na lądzie i na morzu z dużym odchyleniem od pionu o długości przekroju poziomego 600-1500 m.

Studnie o średnim promieniu krzywizny stosuje się przy wierceniu pojedynczych odwiertów oraz w celu przywrócenia wydajności odwiertów produkcyjnych. Maksymalne natężenie krzywizny studni wynosi 3-10 stopni na 10 m penetracji (promień krzywizny 60-190 m), a długość lufy 450-900 m. Studnie te są bardziej ekonomiczne, ponieważ mają krótszą długość lufy i zapewniają także dokładniejsze trafienia tułowia do danego punktu na powierzchni formacji produkcyjnej.

Odwierty poziome o małym promieniu krzywizny wynoszącym 10-30 m z powodzeniem stosuje się do odbudowy zasobów studni niskoprodukcyjnych i przerobowych poprzez wycinanie w nich poziomych pni bocznych.

Intensywność krzywizny podczas wiercenia takich studni wynosi 1-2,5° na 1 m przy długości przekroju poziomego 90-250 m.

Podczas wiercenia grubych warstw (100 m lub więcej) czasami budowane są dwie lub trzy kondygnacje poziomych szybów. Odwierty takie pozwalają z powodzeniem eksploatować złoża ropy naftowej o dużej lepkości. W tym przypadku chłodziwo jest pompowane do środkowego poziomu odwiertów, a ropa naftowa jest pobierana przez poziom dodatkowych odwiertów.

Rysunek 11, 12.

Studnie wielopoziomowe z poziomymi szybami buduje się podczas wiercenia grubych złóż za pomocą kołpaka gazowego. W tym przypadku górny poziom pni wiercony jest w obrębie korka gazowego, a dolny poziom w ropnej części złoża.

Na polach charakteryzujących się słabymi właściwościami filtracyjno-zbiornikowymi można polecić studnie rozgałęzione poziomo z określoną liczbą pni promienistych o długości około 150 m i różnym kącie nachylenia płaszczyzny krzywizny pnia promieniowego do płaszczyzny poziomej.

Rysunek 13.

Strona 1

Wiercenia kierunkowe stopniowo stają się głównym rodzajem wierceń zarówno na lądzie, jak i na morzu podczas wiercenia studni ze stałych platform wiertniczych. Jednocześnie obserwuje się tendencję do zwiększania wymagań dotyczących dokładności uderzenia dna studni w danym miejscu i zgodności z profilem konstrukcyjnym odwiertu. Dlatego też konieczne jest zapewnienie skutecznej kontroli położenia przestrzennego odwiertu.

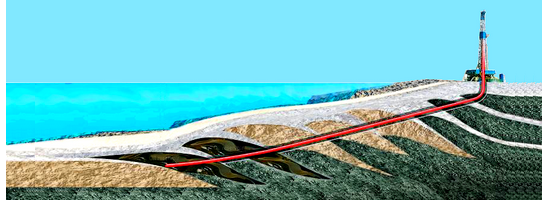

Metoda wierceń kierunkowych (DSD) (ryc. 1.V) w celu pokonywania barier wodnych podczas układania rurociągów zaczęła być stosowana w praktyce światowej w latach 70. XX wieku; Obecnie metoda NNB jest jedną z najbardziej postępowych w budowie przepraw podwodnych.

W odwiertach kierunkowych objętość prac geofizycznych znacznie wzrasta w wyniku skrócenia odstępu pomiarowego i zwiększenia liczby punktów pomiarowych za pomocą inklinometru. Wydłuża to czas płukania i przygotowania otworu do podniesienia narzędzia wiertniczego.

W odwiertach kierunkowych objętość prac geofizycznych znacznie wzrasta w wyniku skrócenia odstępu pomiarowego i zwiększenia liczby punktów pomiarowych za pomocą inklinometru.

Najważniejszym zadaniem wierceń kierunkowych jest przewidywanie trajektorii wierconego odwiertu.

Wraz ze wzrostem wierceń kierunkowych, sięgających 90 - 97% całkowitego wolumenu wierceń w niektórych obszarach kraju, niezbędny jest rozwój środki techniczne oraz technologie skutecznej systematycznej korekcji kierunku odwiertu w przestrzeni zgodnie z zenitem i kątami kierunkowymi mierzonymi podczas wiercenia.

W odwiertach kierunkowych na morzu, podobnie jak na lądzie, stosuje się silniki odwiertowe: wiertarki turbo i elektryczne, silniki śrubowe. Aby przyspieszyć i zapewnić jakość budowy odwiertów kierunkowych, metody obliczania trajektorii odwiertów z wykorzystaniem półproduktu programy komputerowe w miejscu pracy bez użycia komputerów stacjonarnych.

W morskich odwiertach kierunkowych wysokie wskaźniki techniczne i ekonomiczne osiąga się poprzez zastosowanie silników wiertniczych w połączeniu z wiertłami tnącymi wyposażonymi w płytki diamentowo-węglikowe oraz zastosowanie odpowiednich płuczek wiertniczych.

Wszystko jest gotowe do wiercenia kierunkowego na rurach osłonowych warunki morskie// Technologie naftowe i gazowe.

Rozwiązanie wielu problemów wierceń kierunkowych jest możliwe dzięki systemowi telemetrycznemu ZIS-4, stworzonemu i pomyślnie przetestowanemu na Zachodniej Syberii. Czujniki systemu zamontowane są nad turbowiertłem i pozwalają na ciągłe pomiary na dnie, transmisję na powierzchnię za pośrednictwem bezprzewodowego kanału komunikacji elektrycznej wartości kąta zenitalnego i azymutalnego, kąta ustawienia bicza oraz prędkości obrotowej świdra.

Duże znaczenie przy wierceniu kierunkowym ma właściwy dobór profilu (rzutu pionowego) odwiertu.

Duże znaczenie przy wierceniu kierunkowym ma właściwy dobór profilu (rzutu pionowego) odwiertu. Racjonalny profil pozwala na ograniczenie do minimum pracy zespołu odchylającego na możliwie najmniejszej głębokości, zapewnia niezbędne przemieszczenie przodka względem głowicy (w poziomie) i dopuszczalną intensywność krzywizny, a także swobodny przelot zespołów ciągów wiertniczych i produkcyjnych wzdłuż odwiertu. Profil musi zapewniać działanie studni przez wszystkich nowoczesne metody i sprzęt wystarczająco długo i bezawaryjnie.

Jednocześnie powszechnie stosowano wiercenia kierunkowe i klastrowe układanie odwiertów.

Nazywa się studnie, dla których projekt przewiduje pewne odchylenie dna od pionu, a wał jest ciągnięty po określonej trajektorii ukośnie skierowane.

Studnie pochyłe wierci się, gdy formacje produkcyjne leżą pod wodami mórz, jezior, rzek, pod terytoriami obszarów zaludnionych, obiekty przemysłowe, na terenach podmokłych, a także w celu obniżenia kosztów budowy obiektów wiertniczych.

Obecnie opracowane typy profili do studni kierunkowych dzielą się na dwie grupy: profile typu regularnego (przedstawiające linię krzywą leżącą w płaszczyźnie pionowej) oraz profile typu przestrzennego (w postaci krzywizn przestrzennych).

Rodzaje profili studni kierunkowych zwykłego typu pokazano na ryc. 6.27. Profil typu A składa się z trzech sekcji: pionowej 1, sekcji zwiększającej kąt otworu 2 i prostej pochylonej 3. Zalecany jest do stosowania przy wierceniu płytkich studni w złożach jednowarstwowych, jeżeli przewiduje się duże przemieszczenia dna.

Profil typu B różni się od poprzedniego tym, że zamiast prostego przekroju pochyłego ma przekrój 4 naturalnego zmniejszenia kąta nachylenia. Ten profil jest zalecany do użycia, gdy wielkie głębiny studnie

Profil typu B składa się z pięciu sekcji: pionowej 1, sekcji zwiększającej kąt nachylenia wału 2, prostej sekcji nachylonej 3, sekcji zmniejszającej kąt nachylenia 4 i ponownie pionowej 1. Zalecany jest do stosowania podczas wiercenia głębokich studni przecinających kilka formacji produkcyjnych .

Profil typu G różni się od poprzedniego tym, że sekcje 3 i 4 zastąpiono sekcją samoistnego zmniejszenia kąta nachylenia 4. Profil ten zaleca się stosować przy wierceniu głębokich studni, w których występują odchylenia w dolnej części odwiertu możliwy.

Profil typu D składa się z odcinka pionowego 1 i odcinka zwiększającego kąt pnia 2. Charakteryzuje się dużą długością drugiego odcinka. Zaleca się, aby profil w razie potrzeby utrzymywał zadany kąt wejścia w formację i otwierał go do maksymalnej grubości.

Jak widać z rys. 6.27, wszystkie typy profili mają na początku przekrój pionowy. Jego głębokość powinna wynosić co najmniej 40...50 m. Koniec odcinka pionowego zbiega się w czasie z stabilnymi skałami, gdzie podczas jednej wyprawy możliwe jest uzyskanie kąta zenitalnego 5...6 stopni.

Aby odchylić studnię od pionu, stosuje się specjalne urządzenia odchylające: zakrzywioną rurę wiertniczą, zakrzywioną część podwodną, mimośrodową złączkę i różne rodzaje biczów.

W ostatnich latach coraz popularniejsze stają się studnie pionowe i pochyłe z długimi poziomymi końcami. Ma to na celu zwiększenie powierzchni, przez którą ropa wpływa do odwiertu i odpowiednie zwiększenie natężenia przepływu. Jednocześnie stało się możliwe wydobycie na skalę przemysłową ropy naftowej, która wcześniej była uważana za niemożliwą do odzyskania ze względu na małą grubość i niską przepuszczalność formacji produkcyjnej. Dodatkowo poziome uzupełnienie studni zlokalizowane jest w utworze nad wodą denną, co pozwala na wydłużenie okresu bezwodnej eksploatacji.

Studnie ultragłębokie

Pierwszy Amerykanin szyb naftowy wydobywał ropę z głębokości około 20 m. W Rosji pierwsze odwierty naftowe miały głębokość mniejszą niż 100 m. Bardzo szybko ich głębokość osiągnęła kilkaset metrów. Pod koniec lat 60. w ZSRR średnia głębokość odwiertów do wydobycia ropy i gazu wynosiła 1710 m. Najgłębsze złoża ropy naftowej w naszym kraju odkryto w rejonie Groznego na głębokości 5300 m, a gaz przemysłowy uzyskano w depresji kaspijskiej z głębokości 5370 m.

Najgłębsza formacja gazonośna w Europie na złożu Magossa (północne Włochy) leży na głębokości 6100 m. Największa głębokość na świecie, z której prowadzona jest przemysłowa eksploatacja gazu, wynosi 7460 m (Teksas, USA).

Ogólny trend wydobycia ropy i gazu z coraz głębszych horyzontów ilustrują poniższe liczby. Jeszcze 20 lat temu główną produkcję ropy naftowej (66%) prowadzono z najmłodszych skał kenozoicznych. 19% ropy wydobywano z najstarszych skał mezozoiku, a 15% z najstarszych skał paleozoiku. Teraz sytuacja się zmieniła: głównymi dostawcami ropy naftowej stały się skały mezozoiczne, a następnie skały paleozoiczne.

Zatem jednym z zadań wiercenia bardzo głębokich odwiertów jest poszukiwanie na dużych głębokościach poziomów roponośnych i gazonośnych. Dopiero ultragłębokie wiercenia mogą zakończyć spór pomiędzy zwolennikami organicznych i nieorganicznych hipotez dotyczących pochodzenia ropy. Wreszcie w celu bardziej szczegółowego zbadania wnętrza Ziemi konieczne są bardzo głębokie wiercenia. Przecież dziś wiemy wielokrotnie więcej o odległej przestrzeni niż o tym, co znajduje się kilkadziesiąt kilometrów pod nami.

Wiercenie bardzo głębokich studni wiąże się z dużymi trudnościami. Ciśnienie i temperatura rosną wraz z głębokością. Tak więc na głębokości 7000 m nawet ciśnienie hydrostatyczne wynosi 70 MPa, 8000 m -80 MPa itd. A w zbiorniku może być dwa razy więcej. Jak zatrzymać tego „dżina” w „butelce”? Do dostarczania płynu płuczącego wymagane są pompy wysokociśnieniowe. Jaka powinna być ta ciecz, jeśli temperatura na dnie studni osiągnie 250°C? Jak obrócić wielokilometrowy ciąg rur wiertniczych? Jak ogólnie używać rur wiertniczych, jeśli stalowe rury utrzymać swój ciężar do głębokości 10 km?

Odpowiedzi na część postawionych pytań zostały już znalezione. Do wiercenia odwiertów ultragłębokich wykorzystuje się płuczkę obciążaną, która „zatyka” studnię własnym ciężarem. Studnie ultragłębokie wierci się za pomocą silników odwiertowych, a rury wiertnicze wykonane są z lekkiego i wytrzymałego stopu aluminium.

Era głębokich wierceń rozpoczęła się w 1961 roku wraz z realizacją amerykańskiego projektu Mohol. Odwiert został położony na dnie Oceanu Spokojnego w pobliżu wyspy Gwadelupa pod czterokilometrową warstwą wody. Założono, że odwiert po minięciu 150 m luźnych skał dennych i 5,5 km stałych skał pod spodem zanurzy się w płaszczu - kolejnej po skorupie warstwie naszej planety. Wiercenie zatrzymano jednak po pierwszych 36 metrach. Powodem było to, że po wydobyciu pierwszego rdzenia nie udało się odnaleźć ujścia już rozpoczętego odwiertu, pomimo zastosowania najbardziej nowoczesne środki szukaj.

W 1968 r. przeprowadzono drugi atak na płaszcz ze specjalnie wyposażonego statku wiertniczego (ryc. 6.28). Jednak w 1975 r., kiedy odsłonięto górne warstwy bazaltu dna oceanu, wiercenia wstrzymano ze względu na trudności techniczne.

Następnie na lądzie wykonano bardzo głębokie studnie. W 1970 roku w Luizjanie wykonano odwiert 1-SL-5407 na głębokość 7803 m.

Wizualne przedstawienie nowoczesnej studni ultragłębokiej i jej wyposażenia można uzyskać na przykładzie jednej z najgłębszych studni na świecie. 1-Baden, wiercenie w stanie Oklahoma. Głębokość odwiertu wynosi 9159 m. Wiercenie rozpoczęto w 1970 r. i trwało 1,5 roku. Wysokość wiertnicy wynosi 43,3 m, udźwig 908 t. Moc ciągów wiertniczych wynosi 2000 kW, a moc każdej z dwóch pomp płuczkowych 1000 kW. Całkowita pojemność naziemna system cyrkulacji dla roztworu gliny 840 m3. Głowica odwiertu wyposażona jest w zawory wydmuchowe zaprojektowane na ciśnienie 105,5 MPa.

Konstrukcyjnie odwiert składa się z szybu o średnicy 0,9 m do głębokości 18 m, przewodu o średnicy 0,5 m do głębokości 1466 m, rur osłonowych do głębokości 7130 m oraz ciągów produkcyjnych. Łącznie do odwiertu zużyto około 2200 ton stalowych rur osłonowych, 1705 ton cementu i 150 bitów diamentowych. Całkowity koszt wiercenia odwiertu wyniósł 6 milionów dolarów.

W ZSRR na początku 1975 roku znajdowało się dziesięć studni, których głębokość przekraczała 6 km. Należą do nich Aral-Sorskaja na Nizinie Kaspijskiej o głębokości 6,8 km, Biikzhalskaya w Azerbejdżanie o głębokości 6,7 km, Sinevidnaya (7,0 km) i Shevchenkovskaya (7,52 km) na zachodniej Ukrainie, Burunnaya (7,5 km ) na Północnym Kaukazie itp. Najgłębsza na świecie studnia Kola przekroczyła granicę 12 km.

Wiercenie studni na morzu

Obecnie ropa wydobywana ze złóż morskich stanowi około 30% całego światowego wydobycia, a gaz jeszcze więcej. Jak ludzie docierają do tego bogactwa?

Najprostszym rozwiązaniem jest wbicie pali do płytkiej wody, zainstalowanie na nich platformy i ustawienie na niej wiertnicy wraz z niezbędnym sprzętem.

Innym sposobem jest „przedłużenie” brzegu poprzez wypełnienie płytkiej wody ziemią. W ten sposób w 1926 roku zasypano zatokę Bibi-Heybat w rejonie Baku, a na jej miejscu utworzono pole naftowe.

Po odkryciu dużych złóż ropy i gazu na Morzu Północnym ponad pół wieku temu narodził się odważny projekt ich osuszenia. Faktem jest, że średnia głębokość większości Morza Północnego ledwo przekracza 70 m, a niektóre partie dna pokryte są zaledwie czterdziestometrową warstwą wody. Dlatego autorzy projektu uznali za wskazane, przy pomocy dwóch tam – na kanale La Manche w rejonie Dover, a także pomiędzy Danią a Szkocją (o długości ponad 700 km) – odciąć ogromny odcinek północnej Morze i wypompuj stamtąd wodę. Na szczęście projekt ten pozostał tylko na papierze.

W 1949 r. odwiercono pierwszy w ZSRR odwiert naftowy na Morzu Kaspijskim, 40 km od wybrzeża. W ten sposób rozpoczęło się tworzenie miasta na stalowych palach, zwanego „Skałami Naftowymi”. Jednak budowa wiaduktów rozciągających się na wiele kilometrów od wybrzeża jest bardzo kosztowna. Ponadto ich budowa jest możliwa tylko na płytkich wodach.

Przy wierceniu odwiertów naftowych i gazowych na głębokich morzach i oceanach stosowanie platform stacjonarnych jest trudne technicznie i ekonomicznie nieopłacalne. W tym przypadku stworzono pływające wiertnice, które samodzielnie lub przy pomocy holowników mogą zmieniać obszary wierceń.

Istnieją platformy wiertnicze typu jack-up, półzanurzalne platformy wiertnicze i platformy wiertnicze typu grawitacyjnego.

Podnoszona platforma wiertnicza(Rys. 6.29) to ponton pływający nr 1 z wycięciem, nad którym znajduje się wieża wiertnicza. Ponton ma kształt trzy-, cztero- lub wielokątny. Znajdują się w nim urządzenia wiertnicze i pomocnicze, wielopiętrowa nadbudówka z kabinami dla załogi i pracowników, elektrownia i magazyny. W narożach platformy zamontowane są wielometrowe kolumny wsporcze 2.

W punkcie wiercenia za pomocą podnośniki hydrauliczne kolumny opadają, docierają do dna, opierają się o ziemię i wchodzą w nią głęboko, a platforma unosi się nad powierzchnię wody. Po zakończeniu wiercenia w jednym miejscu platforma zostaje przeniesiona w drugie.

Niezawodność montażu platform wiertniczych typu jack-up zależy od wytrzymałości gleby tworzącej dno w miejscu wiercenia.

Półzanurzalne platformy wiertnicze(Rys. 6.30) stosowane są na głębokościach 300...600 m, gdzie nie stosuje się platform samopodnośnych. Nie spoczywają na dnie morskim, lecz unoszą się nad miejscem wierceń na ogromnych pontonach. Platformy takie uniemożliwiają przemieszczanie się za pomocą kotwic o masie 15 ton lub większej. Liny stalowe łączą je z automatycznymi wciągarkami, które ograniczają poziome przemieszczenia względem punktu wiercenia.

Pierwsze platformy półzanurzalne nie miały własnego napędu i były transportowane na miejsce pracy za pomocą holowników. Następnie platformy wyposażono w śmigła napędzane silnikami elektrycznymi o łącznej mocy 4,5 tys. kW.

Wadą platform półzanurzalnych jest możliwość ich przemieszczania się względem miejsca wiercenia pod wpływem fal.

Są bardziej zrównoważone platformy wiertnicze typu grawitacyjnego. Wyposażone są w mocną betonową podstawę spoczywającą na dnie morskim. W bazie tej mieszczą się nie tylko kolumny prowadzące do wierceń, ale także komórki zbiornikowe do magazynowania wydobytej ropy naftowej i oleju napędowego jako nośnika energii oraz liczne rurociągi. Elementy bazowe dostarczane są na miejsce montażu w postaci dużych bloków.

Dno morskie, na którym instalowane są platformy grawitacyjne, musi być starannie przygotowane. Nawet niewielkie nachylenie dna grozi przekształceniem miejsca wiercenia w Krzywą Wieżę w Pizie, a obecność występów na dnie może spowodować pęknięcie fundamentu. Dlatego przed ustawieniem wiertnicy „na punkt” usuwa się wszystkie wystające kamienie, a pęknięcia i wgłębienia na dnie uszczelnia się betonem.

WIERCENIE KIERUNKOWE wiercenie kierunkowe; N. geneigtes Richtbohren; F. dziennik paszowy; I. sondeo dirigido (inclinado) – metoda budowy studni z odchyleniem od pionu w określonym kierunku. Wiercenia kierunkowe stosuje się zarówno przy odwiertach ropy i gazu, jak i przy poszukiwaniach minerałów stałych. Najbardziej efektywnym obszarem zastosowania wierceń kierunkowych jest zagospodarowanie złóż na obszarach morskich, na terenach podmokłych lub silnie nierównych oraz tam, gdzie budowa urządzeń wiertniczych może naruszać warunki ochrony środowiska. Wiercenie kierunkowe stosuje się również podczas wiercenia studni pomocniczych w celu zabicia otwartych fontann, podczas wiercenia wielostronnego lub odchylania dolnej części pnia wzdłuż horyzontu produkcyjnego w celu zwiększenia drenażu.

Wiercenie kierunkowe odwiertów gazowych odbywa się przy użyciu specjalnych profili. Profile studni mogą się różnić, ale górny odstęp odchylonej studni musi być pionowy, po którym następuje odchylenie w zaprojektowanym azymucie.

Podczas poszukiwań geologicznych kopalin stałych wiercenia kierunkowe przeprowadza się za pomocą wiertnic wrzecionowych z powierzchni ziemi lub z podziemnych wyrobisk górniczych. Wiercenie takich odwiertów różni się tym, że początkowo mają one kierunek prostoliniowy, wyznaczony przez wrzeciono wiertnicy, a następnie, ze względu na anizotropię wierconych skał, odchylają się od kierunku prostoliniowego.

Istnieją dwie metody wiercenia kierunkowego na i. Pierwszy (powszechny) to przerywany proces wiercenia studni metodą wiercenia obrotowego (stosowany od początku XX wieku). Metodą tą wierci się wgłębienie ze studni o nieco mniejszej średnicy niż średnica odwiertu pod kątem do osi studni na długość rury wiertniczej (rys. 1) za pomocą wyjmowanego lub nieusuwalnego klina lub urządzenie zawiasowe (ryc. 2, ryc. 3).

Uzyskany w ten sposób kierunek pogłębia się i rozszerza. Dalsze wiercenie odbywa się kawałkiem o normalnej średnicy, zachowując kierunek, przy użyciu dolnego zespołu wiertniczego wyposażonego w stabilizatory.

Druga metoda (stosowana w) zaproponowana przez R. A. Ioannesyana, P. P. Shumilova, E. I. Tagieva i M. T. Gusmana na początku lat 40. XX wieku. XX w., w oparciu o zastosowanie turbowiertarki lub innego silnika odwiertowego. Metoda ta polega na ciągłym procesie zakrzywiania i pogłębiania odwiertu o kawałek normalnej średnicy. W metodzie tej do wyznaczania krzywizny wykorzystuje się taki układ dna przewodu wiertniczego, w którym podczas wiercenia na wiertło działa siła prostopadła do jego osi (siła odchylająca). W tym przypadku cały proces wiercenia kierunkowego sprowadza się do kontrolowania siły odchylającej w pożądanym azymucie. Wytworzenie siły odchylającej można osiągnąć na różne sposoby. Jeżeli turbowiertnica jest jednosekcyjna, to dla uzyskania niezbędnej siły odchylającej wystarczy nad turbowiertłem podpórka ze skośnymi gwintami lub zagięta rura wiertnicza (rys. 4).

Kiedy turbowiertło jest wprowadzane do odwiertu, zakrzywiona część zespołu nad turbowiertłem ma tendencję do prostowania się z powodu odkształceń sprężystych, a w części zginanej powstaje moment siły. Siła odchylająca w tym przypadku jest równa momentowi siły podzielonemu przez odległość od odcinka zginanego do świdra. Intensywność przyrostu kąta krzywizny przy układzie opisanym powyżej będzie niewielka, a maksymalny kąt krzywizny będzie mniejszy niż 30°. W przypadku bardziej intensywnego zestawu krzywizn odcinek zginający, w którym występuje moment sił sprężystych, jest przesuwany bliżej świdra. W tym celu stosuje się specjalne wrzeciona i turbowiertła. Ponieważ przy takich wrzecionach siła odchylająca gwałtownie wzrasta, intensywność zadanego kąta krzywizny i maksymalna wartość krzywizny znacznie wzrastają.

Na intensywność ustawionego kąta krzywizny wpływa także prędkość obrotowa wiertła oraz prędkość posuwu przewodu wiertniczego podczas procesu wiercenia. Im większa prędkość obrotowa wiertła i mniejsza prędkość posuwu przewodu wiertniczego, tym intensywniej pod wpływem siły odchylającej frezowana jest ściana otworu wiertniczego i tym intensywniejsza jest krzywizna. Największą intensywność krzywizny można uzyskać stosując w dnie turbowiertnicy mimośrodową złączkę, która umożliwia ustawienie odwiertu w pozycji poziomej.

Proste, pochyłe odcinki odwiertu wierci się za pomocą zespołów wyposażonych w stabilizatory. Zorientowanie siły odchylającej w żądanym azymucie można przeprowadzić poprzez celowanie przewodu wiertniczego lub za pomocą inklinometru podczas instalowania rury diamagnetycznej nad turbowiertarką i urządzenia magnetycznego umieszczonego w płaszczyźnie działania siły odchylającej. Określone metody orientowania siły odchylającej muszą uwzględniać kąt skręcenia przewodu wiertniczego powstający na skutek reakcyjnego momentu obrotowego turbowiertła, który w pewnym stopniu wpływa na dokładność orientacji.

W latach 80 Coraz powszechniejsze stają się systemy telekontroli, umożliwiające kontrolę kierunku działania siły odchylającej podczas procesu wiercenia.

W CCCP wiercenia kierunkowe realizowane są za pomocą silników odwiertowych. Za granicą podczas wierceń kierunkowych przedziały przyrostu krzywizny i prostowania krzywizny wykonuje się głównie za pomocą wiertnic turbo lub silników wyporowych, natomiast odcinki proste pnia wierci się metodą obrotową.