Wiercenie to konstrukcja górniczego wyrobiska kierunkowego o małej średnicy i dużej głębokości. Ujście studni znajduje się na powierzchni ziemi, a dno znajduje się na dnie. Dziś wiercenie w poszukiwaniu ropy i studnie gazowe do wydobywania odpowiednich minerałów.

Zadania i cele wierceń dla ropy i gazu

Dziś ropę i gaz wydobywa się ze studni. Pomimo dużej liczby różnych sposobów wykonania studni, wciąż się rozwijają, opracowywane są nowe metody, aby przyspieszyć pracę i obniżyć koszty ich kosztów.

Nowoczesny proces wiercenia składa się z następujących etapów:

- tonięcie szybu

- Separacja warstw

- Dobrze rozwój i eksploatacja

Wiercenie studni dzieli się na dwa etapy, które powinny odbywać się równolegle do siebie: pogłębianie dna i oczyszczanie go ze skał ulegających zniszczeniu. Separacja skał odbywa się również w dwóch etapach: montaż rur osłonowych, ich łączenie i uszczelnianie ze sobą.

Pomimo tego, że w domu nikt nie wykona odwiertu przemysłowego na ropę i gaz, warto wiedzieć, ile kosztuje szyb naftowy i jakie metody są najczęściej stosowane.

Proces wiercenia ropy - wideo

Podstawowe metody wiercenia

Obecnie praktykowane są różne metody wiercenia. szyby naftowe, ale najczęstsze z nich to:

- Wiercenie obrotowe z kesonem do studni

- Wiercenie turbin

- Wiercenie śrub

Jedną z popularnych metod jest wiercenie obrotowe szybów naftowych. Dłuto, wchodząc w głąb skał gruntowych, obraca się razem z rurami wiertniczymi. Moment obrotowy takiego systemu zależy przede wszystkim od oporu napotykanych po drodze skał.

Obrotowe wiercenie studni swoją popularność zawdzięcza takim zaletom, jak odporność na duże wahania WOB, niezależność ustawień od czynników zewnętrznych oraz duży przelot w jednym przebiegu.

Wiercenie turbinowe odwiertów na ropę odbywa się za pomocą instalacji, w której świder współdziała z turbiną wiertniczą. Jednostka jest wprawiana w ruch obrotowy przez przepływ płynu, który krąży pod wysokim ciśnieniem przez system stojanów i wirników. Z tego powodu m.in. podnoszenie i pompowanie wody studziennej.

Moment obrotowy jest niezależny od głębokości odwiertu, właściwości skały, prędkości obrotowej i obciążenia osiowego. Jednocześnie współczynnik przenikania przy wiercenie turbiny o rząd wielkości wyższy niż w przypadku rotacji, ale koszt pracy jest większy ze względu na zapotrzebowanie na dużą ilość energii, nie ma możliwości szybkiej rekonfiguracji parametrów instalacji.

Wiercenie śrubowe odwiertów naftowych i gazowych polega na tym, że główny mechanizm roboczy składa się z dużej liczby mechanizmów śrubowych, dzięki czemu uzyskuje się optymalną częstotliwość obrotu wiertła. Pomimo wszystkich perspektyw, metoda ta nie została jeszcze odpowiednio rozpowszechniona, ale ma w tym ogromny potencjał.

Cena emisyjna

Po odkryciu, jak wierci się szyby naftowe, pytanie, ile trzeba wydać na wiercenie kolejnego metra lejka, z pewnością staje się interesujące.

Dziś koszt wiercenia szybu naftowego jest bardzo duży i zależy od wielu czynników:

- Głębokość studni

- Konieczność zakupu osłonki plastikowe rury do studni

- Warunki otoczenia

- Terminy

Jeśli mówimy o dokładnych liczbach, cena studni o głębokości 2000-3000 metrów wyniesie od 30 do 60 milionów rubli. Wiercenie poszukiwawcze będzie kosztować około 40-50% kosztów wiercenia.

1. Krótka historia rozwoju wiertnictwa

Na podstawie znalezisk i badań archeologicznych ustalono, że około 25 tysięcy lat temu prymitywny człowiek wiercił w nich otwory do mocowania uchwytów do produkcji różnych narzędzi. Jako narzędzie pracy służyło wiertło krzemienne.

W starożytnym Egipcie wiercenie obrotowe (wiercenie) było używane do budowy piramid około 6000 lat temu.

Pierwsze doniesienia Chińczyków studnie do wydobywania wody i solanek zawarte są w dziełach filozofa Konfucjusza, spisanych około 600 roku p.n.e. Odwierty wykonano metodą wierceń udarowych i osiągnęły głębokość 900 m. Wskazuje to, że wcześniej technika wiercenia rozwijała się przez co najmniej kilkaset lat. Czasami podczas wiercenia Chińczycy natrafiali na ropę i gaz. Tak więc za 221 ... 263 lata. OGŁOSZENIE w Syczuanie ze studni o głębokości ok. 240 m wydobywano gaz, który służył do waporyzacji soli.

Dokumentalne dowody na techniki wiercenia w Chinach są nieliczne. Jednak sądząc po starożytnym malarstwie chińskim, płaskorzeźbach, gobelinach, panelach i haftach na jedwabiu, technika ta znajdowała się na dość wysokim etapie rozwoju.

Wiercenie pierwszych studni w Rosji datuje się na IX wiek i wiąże się z wydobyciem roztworów soli kuchennej w rejonie Starej Russy. Wydobycie soli było bardzo rozwinięte w XV..XVII wieku, o czym świadczą odkryte ślady otworów wiertniczych w okolicach miasta Solikamsk. Ich głębokość sięgała 100 m przy początkowej średnicy studni do 1 m.

Często zawalały się ściany studni. Dlatego do ich mocowania używano albo pustych pni drzew, albo rur utkanych z kory wierzby. Pod koniec XIX wieku. ściany studni zaczęto mocować żelaznymi rurami. Zostały wygięte z blachy i nitowane. Podczas pogłębiania studni rury posuwano za narzędziem wiertniczym (wiertło); w tym celu zostały wykonane z mniejszej średnicy niż poprzednie. Te rury zostały później nazwane obudowa. Ich konstrukcja została z czasem ulepszona: zamiast nitowanych, stały się bezszwowe z gwintowanymi końcami.

Pierwsza studnia w Stanach Zjednoczonych została wywiercona w 1806 roku w pobliżu miasta Charleston w Zachodniej Wirginii. Kentucky przypadkowo znalazł olej.

Pierwsze wzmianki o wykorzystaniu odwiertów do poszukiwań ropy naftowej pochodzą z lat 30. XIX wieku. Na Tamanie, przed wykopaniem szybów naftowych, przeprowadzili wstępne rozpoznanie wiertłem. Naoczny świadek pozostawił następujący opis: „Gdy planują wykopać studnię w nowym miejscu, najpierw próbują ziemi wiertłem, wpychając ją i dodając trochę wody, aby łatwiej wchodziła i po wyjęciu, czy będzie olej, to w tym miejscu zaczną kopać czworokątną dziurę ”.

W grudniu 1844 r. członek Rady Administracji Głównej Terytorium Zakaukaskiego V.N. Siemionow wysłał raport do swojego kierownictwa, w którym pisał o potrzebie ... pogłębienia niektórych odwiertów za pomocą odwiertu ... i ponownych poszukiwań ropy również za pomocą odwiertu między odwiertami Bałachani, Bajbat i Kabristan. Jak V.N. Semenov, pomysł ten zasugerował mu kierownik pól naftowych i solnych w Baku i Shirvan, inżynier górnictwa N.I. Woskobojnikow. W 1846 r. Ministerstwo Finansów przyznało niezbędne fundusze i rozpoczęto wiercenia. Wyniki wierceń są wymienione w memorandum gubernatora Kaukazu hrabiego Woroncowa z dnia 14 lipca 1848 r.: „... w Bibi-Heybat wywiercono studnię, w której znaleziono ropę”. To było pierwszy na świecie szyb naftowy!

Krótko przed tym, w 1846 r., francuski inżynier Fauvel zaproponował metodę ciągłego czyszczenia studni - ich mycie. Istota metody polegała na tym, że z powierzchni ziemi przez wydrążone rury do studni pompowano wodę, unosząc kawałki skały w górę. Metoda ta bardzo szybko zyskała uznanie, bo. nie wymagał przerwania wiercenia.

Pierwszy szyb naftowy w Stanach Zjednoczonych wywiercił w 1859 r. Na terenie Titesville w Pensylwanii wykonał go E. Drake, który pracował na zlecenie Seneca Oil Company. Po dwóch miesiącach nieprzerwanej pracy pracownikom E. Drake'a udało się wywiercić studnię o głębokości zaledwie 22 m, ale i tak dawała ona ropę. Do niedawna studnia ta była uważana za pierwszą na świecie, ale znalezione dokumenty dotyczące pracy prowadzonej przez V.N. Semenov przywrócił sprawiedliwość historyczną.

Wiele krajów przypisuje narodziny swojego przemysłu naftowego wierceniu pierwszego odwiertu, który dostarczył komercyjnej ropy naftowej. Tak więc w Rumunii odliczanie odbywa się od 1857 r., W Kanadzie - od 1858 r., W Wenezueli - od 1863 r. W Rosji przez długi czas wierzono, że pierwszy szyb naftowy wywiercono w 1864 r. w Kubanie na brzegach na rzece. Kudako pod dowództwem pułkownika A.N. Nowosilcew. Dlatego w 1964 roku w naszym kraju uroczyście obchodzono 100-lecie krajowego przemysłu naftowego, a od tego czasu co roku obchodzony jest „Dzień Pracownika Przemysłu Naftowego i Gazowniczego”.

Liczba odwiertów wierconych na polach naftowych pod koniec XIX wieku gwałtownie rosła. Tak więc w Baku w 1873 r. było ich 17, w 1885 - 165, w 1890 - 356, w 1895 - 604, a następnie w 1901 - 1740. W tym samym czasie znacznie wzrosła głębokość szybów naftowych. Jeśli w 1872 r. Było to 55 ... 65 m, to w 1883 r. Było to 105 ... 125 m, a pod koniec XIX wieku. osiągnął 425...530 m.

Pod koniec lat 80-tych. ubiegłego wieku w okolicach Nowego Orleanu (Luizjana, USA) wiercenie obrotowe do oleju z płukaniem studni roztworem gliny. W Rosji wiercenie obrotowe z płukaniem po raz pierwszy zastosowano w pobliżu Groznego w 1902 r., a ropa została odkryta na głębokości 345 m.

Początkowo wiercenie obrotowe odbywało się poprzez obracanie świdra wraz z całym ciągiem wiertniczym bezpośrednio z powierzchni. Jednak przy dużej głębokości studni waga tej kolumny jest bardzo duża. Dlatego w XIX wieku pierwsze propozycje kreacji silniki wgłębne, tych. silniki umieszczone na dnie rur wiertniczych bezpośrednio nad wiertłem. Większość z nich pozostała niezrealizowana.

Po raz pierwszy w praktyce światowej radziecki inżynier (później członek korespondent Akademii Nauk ZSRR) mgr inż. Kapelyushnikov został wynaleziony w 1922 roku turbowiertarka, która była jednostopniową turbiną hydrauliczną z przekładnią planetarną. Turbina była napędzana cieczą myjącą. W latach 1935...1939. projekt turbowiertarki został ulepszony przez grupę naukowców kierowaną przez P.P. Szumiłowa. Proponowana przez nich turbowiertarka to wielostopniowa turbina bez skrzyni biegów.

W 1899 został opatentowany w Rosji wiertarka elektryczna, który jest silnikiem elektrycznym połączonym z dłutem i zawieszonym na linie. Nowoczesna konstrukcja wiertarki elektrycznej została opracowana w 1938 roku przez radzieckich inżynierów A.P. Ostrovsky i N.V. Aleksandrowa, a już w 1940 r. wywiercono pierwszą studnię wiertarką elektryczną.

W 1897 r. na Oceanie Spokojnym w rejonie około. Somerland (Kalifornia, USA) został wdrożony po raz pierwszy wiercenia na morzu. W naszym kraju pierwszy odwiert na morzu wykonano w 1925 r. w zatoce Iljicza (w pobliżu Baku) na sztucznie utworzonej wyspie. W 1934 r. N.S. Timofiejew na temat. Artem na Morzu Kaspijskim został przeprowadzony wiercenie studni, w którym kilka studni (czasem ponad 20) jest wierconych ze wspólnego miejsca. Następnie metoda ta znalazła szerokie zastosowanie w wierceniu w przestrzeniach zamkniętych (między bagnami, przybrzeżnymi platformami wiertniczymi itp.).

Od początku lat 60. świat zaczął używać w celu zbadania głębokiej struktury Ziemi bardzo głębokie wiercenie.

2. Pojęcie studni

Wiercenie- to proces budowy studni poprzez niszczenie skał. dobrze zwany górnictwem okrągły przekrój, skonstruowany bez dostępu ludzi, w którym długość jest wielokrotnie większa niż średnica.

Wierzchołek studni nazywa się usta, na dole - ubój, powierzchnia boczna - Ściana i przestrzeń ograniczona ścianą - studnia. Długość studni to odległość od ust do dna wzdłuż osi tułowia, oraz głębokość jest rzutem długości na oś pionową. Długość i głębokość są równe liczbowo tylko dla studni pionowych. Jednak nie pokrywają się one z odchylonymi i odchylonymi studniami.

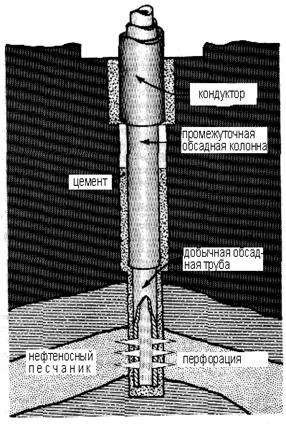

Elementy projektu studni pokazano na ryc. 1. Sekcja początkowa I studnie nazywane są kierunek. Ponieważ głowica znajduje się w strefie łatwo erodujących skał, należy ją wzmocnić. W związku z tym kierunek jest wykonywany w następujący sposób. Najpierw wierci się dół - studnia na głębokość stabilnych skał (4 ... 8 m). Następnie instaluje się w nim rurę o wymaganej długości i średnicy, a przestrzeń między ścianami wykopu a rurą wypełnia się kamieniem gruzowym i wylewa zaprawą cementową 2.

Ryż. 1. Dobrze zaprojektuj:

Dolne sekcje odwiertu są cylindryczne. Zaraz za kierunkiem wiercony jest odcinek na głębokość od 50 do 400 m o średnicy do 900 mm. Ta część studni jest przymocowana rurą osłonową 1 (składającą się ze skręcanych rur stalowych), która nazywa się dyrygent II.

Pierścieniowa przestrzeń przewodnika jest zacementowana. Za pomocą przewodnika izoluje się niestabilne, miękkie i spękane skały, co komplikuje proces wiercenia.

Po zainstalowaniu przewodu nie zawsze jest możliwe wywiercenie odwiertu do projektowanej głębokości ze względu na przejście nowych skomplikowanych horyzontów lub ze względu na konieczność pokrycia formacji produkcyjnych, które nie są planowane do obsługi tego odwiertu. W takich przypadkach montuje się i cementuje kolejną kolumnę. III, nazywa mediator. Jeżeli formacja produkcyjna, dla której ma być wybudowana studnia, leży bardzo głęboko, to liczba kolumn pośrednich może być większa niż jedna.

Ostatnia fabuła IV naprawa studni kolumna operacyjna. Jest przeznaczony do podnoszenia ropy i gazu z dna do głowicy odwiertu lub do wstrzykiwania wody (gazu) do formacji produkcyjnej w celu utrzymania w niej ciśnienia. Aby uniknąć wycieków ropy i gazu w nad horyzontami, a woda w formacje produkcyjne, przestrzeń między ścianą obudowy produkcyjnej a ścianą studni jest wypełniona zaprawą cementową.

Do wydobycia ropy i gazu ze zbiorników stosuje się różne metody urządzeń do otwierania i odwiertów. W większości przypadków w dolnej części ciągu produkcyjnego, znajdującej się w zbiorniku, wystrzeliwuje się (przedziurawia) szereg otworów 4 w ścianie obudowy i osłonie cementowej.

W skałach stabilnych strefa dna odwiertu jest wyposażona w różne filtry i nie jest cementowana ani sznurek obudowy są one opuszczane tylko na dach formacji produkcyjnej, a jej wiercenie i eksploatacja odbywa się bez mocowania odwiertu.

Głowica w zależności od przeznaczenia wyposażona jest w armaturę (głowicę, zawory, krzyżak itp.).

Podczas poszukiwań, eksploracji i rozwoju złóż ropy i gazu wiercone są odwierty referencyjne, parametryczne, strukturalne, poszukiwawcze, poszukiwawcze, wydobywcze, zatłaczane, obserwacyjne i inne.

studnie referencyjne układane są na terenach niezbadanych wierceniem i służą do badania składu i wieku składających się na nie skał.

Studnie parametryczne układa się na stosunkowo zbadanych obszarach w celu wyjaśnienia ich budowa geologiczna oraz perspektywy potencjału naftowego i gazowego.

Studnie strukturalne są wiercone w celu zidentyfikowania obiecujących obszarów i przygotowania ich do odwiertów poszukiwawczych.

studnie poszukiwawcze wiercą w celu odkrycia nowych przemysłowych złóż ropy i gazu.

studnie poszukiwawcze są wiercone na obszarach o ustalonym komercyjnym potencjale ropy i gazu w celu zbadania wielkości i struktury złoża, uzyskania niezbędnych danych wstępnych do obliczania zasobów ropy i gazu oraz projektowania jego zagospodarowania.

Studnie produkcyjne ułożone zgodnie z planem zagospodarowania złoża i służą do pozyskiwania ropy i gazu z wnętrza ziemi

studnie wtryskowe stosuje się je, gdy na eksploatowaną formację działają różne środki (zatłaczanie wody, gazu itp.).

studnie obserwacyjne wiercą, aby kontrolować rozwój złóż (zmiany ciśnienia, położenie kontaktów woda-ropa, gaz-ropa itp.).

Ponadto w poszukiwaniu, eksploracji i rozwoju złóż ropy i gazu wiercone są odwierty mapowe, sejsmiczne, specjalne i inne.

3. Klasyfikacja metod wiercenia

Klasyfikację metod wiertniczych dla ropy i gazu przedstawiono na ryc. 2.

Zgodnie z metodą uderzenia w skały Rozróżnij wiercenie mechaniczne i niemechaniczne. W wierceniu mechanicznym narzędzie wiertnicze bezpośrednio oddziałuje na skałę, niszcząc ją, a przy wierceniu niemechanicznym zniszczenie następuje bez bezpośredniego kontaktu ze skałą ze źródła uderzenia w nią. Metody niemechaniczne(hydrauliczne, cieplne, elektrofizyczne) są w fazie rozwoju i nie są obecnie wykorzystywane do wiercenia szybów naftowych i gazowych.

Metody mechaniczne wiercenie dzieli się na udarowe i obrotowe.

Ryż. 2. Klasyfikacja metod wiercenia otworów na ropę i gaz

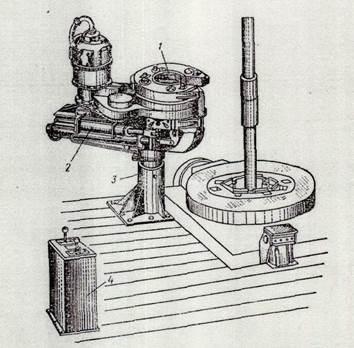

Podczas wiercenia udarowego niszczenie skał odbywa się za pomocą wiertła 1 zawieszonego na linie (rys. 3). Narzędzie wiertnicze zawiera również drążek uderzeniowy 2 i blokadę liny 3. Jest ono zawieszone na linie 4, która jest rzucana na klocek 5 zamontowany na maszcie (nie pokazanym konwencjonalnie). ruch posuwisto-zwrotny narzędzie do wiercenia zapewnia wiertarkę 6.

Ryż. 3. Schemat wiercenia udarowego:

1 - dłuto; 2 - pręt uderzeniowy; 3 - blokada liny;

4 - lina; 5 - blok; 6 - wiertarka.

W miarę pogłębiania się studni wydłuża się lina. Cylindryczność studni jest zapewniona przez obracanie wiertła podczas pracy.

Aby oczyścić dno ze zniszczonej skały, narzędzie wiertnicze jest okresowo usuwane ze studni i opuszczane do niego. strzał w poprzeczkę, jak długie wiadro z zaworem na dnie. Gdy doczepa jest zanurzona w mieszaninie cieczy (formacja lub wylewana z góry) i wywierconych cząstek skały, zawór otwiera się i wyciągarka zostaje napełniona tą mieszaniną. Gdy wyciągarka jest podniesiona, zawór zamyka się i mieszanina jest pobierana.

Po zakończeniu czyszczenia odwiertu narzędzie wiertnicze jest ponownie opuszczane do odwiertu i wiercenie jest kontynuowane.

Aby uniknąć zawalenia się ścian studni, obniża się do niej rurę osłonową, której długość zwiększa się w miarę pogłębiania się odwiertu.

Obecnie przy wierceniu szybów naftowych i gazowych w naszym kraju nie stosuje się wierceń udarowych.

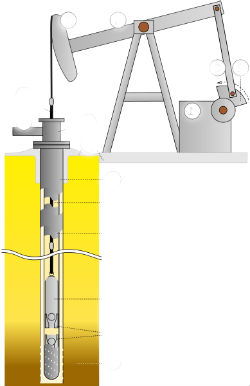

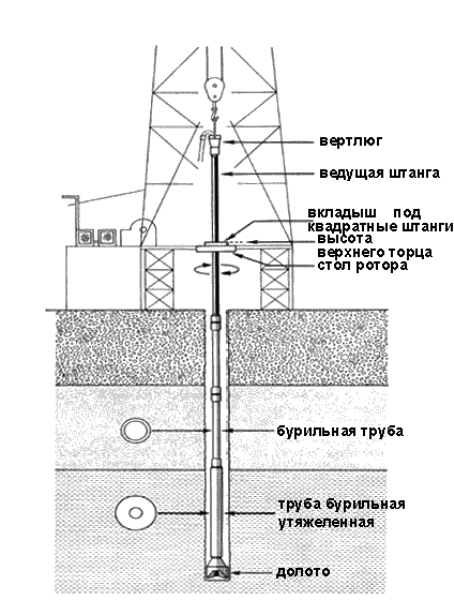

Odwierty naftowe i gazowe budowane są przy użyciu wiercenie obrotowe. Dzięki tej metodzie skały nie są kruszone przez uderzenia, ale są niszczone przez obracający się świder, który jest poddawany obciążeniu osiowemu. Moment obrotowy przenoszony jest na świder lub z powierzchni z rotatora (rotora) poprzez przewód wiertniczy (wiercenie obrotowe) lub z silnika wiertniczego (turbodrill, wiertarka elektryczna, silnik śrubowy) zainstalowanego bezpośrednio nad wiertłem.

Jest to turbina hydrauliczna napędzana płynem wiertniczym wtryskiwanym do odwiertu. wiertarka elektryczna to silnik wodoszczelny zasilany przewodem z powierzchni. - to jest rodzaj rzezi maszyna hydrauliczna, w którym za pomocą mechanizmu śrubowego przekształca się energię przepływu płynu płuczącego w energię mechaniczną ruchu obrotowego.

Ze względu na niszczenie skał na dnie Rozróżnij wiercenie ciągłe i wiercenie rdzeniowe. Na ciągły wiercenie, niszczenie skał odbywa się na całej powierzchni twarzy. Kolinski wiercenie przewiduje niszczenie skał tylko wzdłuż pierścienia w celu wydobycia rdzeń- cylindryczna próbka skał na całej lub części długości odwiertu. Za pomocą próbkowania rdzenia badane są właściwości, skład i struktura skał, a także skład i właściwości płynu nasycającego skałę.

Wszystko wiertła wiertnicze dzieli się na trzy typy:

- kawałki tnące i ścinające, niszczące skałę ostrzami (wiórami ostrzy);

- kawałki o działaniu miażdżącym i ścinającym, niszczącym skałę zębami umieszczonymi na stożkach (stożkach);

- wiertła o działaniu tnąco-ściernym, niszczące skałę ziarnami diamentu lub szpilkami ze stopów twardych, które znajdują się w końcowej części świdra (bity diamentowe i ze stopów twardych).

4. Wiertnice, sprzęt i narzędzia

Wiercenie studni odbywa się za pomocą wiertnic, sprzętu i narzędzi.

Sprzęt wiertniczy

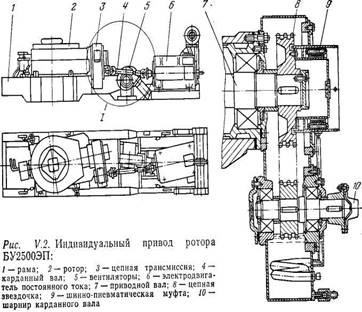

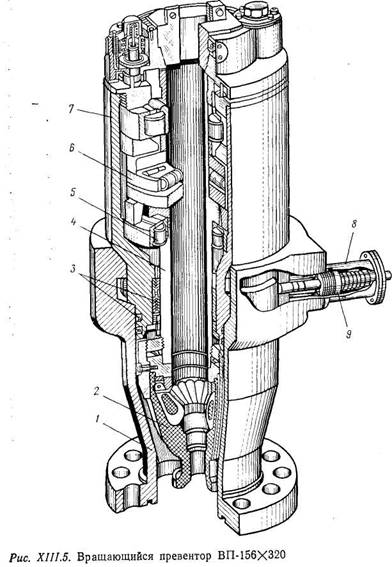

Jak silniki wgłębne podczas wiercenia używa się turbowiertarki, wiertarki elektrycznej i silnika śrubowego, instalowanych bezpośrednio nad wiertłem.

(rys. 15) to turbina wielostopniowa (do 350 stopni), której każdy stopień składa się ze stojana sztywno połączonego z korpusem turbowiertarki i wirnika zamontowanego na wale turbowiertarki. Strumień płynu, spływający z łopatek stojana, spływa na łopatki wirnika, oddając część swojej energii na wytworzenie momentu obrotowego, ponownie spływa na łopatki stojana itp. Chociaż każdy etap turbowiertarki rozwija się stosunkowo mała chwila, ze względu na ich dużą liczbę, całkowita moc na wale turbowiertarki jest wystarczająca do wiercenia najtwardszej skały.

Ryż. 15. Turbowiertarka:

a - widok ogólny; b - stopień turbowiertarki; 1 - wał; 2 - ciało; 3 - wirnik; 4 - stojan.

Na wiercenie turbiny jako płyn roboczy stosuje się płyn płuczący, przemieszczający się z powierzchni ziemi wzdłuż przewodu wiertniczego do turbowiertarki. Końcówka jest sztywno połączona z wałem turbowiertarki. Obraca się niezależnie od przewodu wiertniczego.

Podczas wiercenia za pomocą wiertarki elektrycznej silnik elektryczny zasilany jest kablem zamocowanym wewnątrz rur wiertniczych. W tym przypadku wraz z wiertłem obraca się tylko wał silnika, podczas gdy jego korpus i przewód wiertniczy pozostają nieruchome.

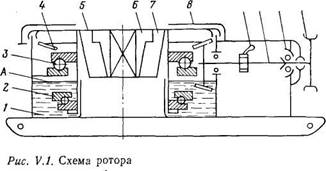

Główne elementy silnik śrubowy(rys. 16) to stojan i wirnik. Stojan wykonany jest poprzez nałożenie specjalnej gumy na wewnętrzną powierzchnię stalowej obudowy. Wewnętrzna powierzchnia stojana ma postać wielozwojowej powierzchni śrubowej. A wirnik jest wykonany ze stali w postaci śruby wielostartowej. Liczba linii śrubowych jest o jeden mniejsza niż stojana.

Ryż. 16. Silnik śrubowy:

a - widok ogólny; b - wnęki utworzone między wirnikiem (śrubą) a stojanem;

1 - podrzędny; 2 - korpus sekcji silnika; 3 - stojan; 4 - wirnik;

5 - wał kardana; 6 - obudowa wrzeciona; 7 - uszczelka końcowa;

8 - wielorzędowe łożysko skośne; 9 - guma radialna

metalowa podpora; 10 - wał wrzeciona.

Wirnik znajduje się w stojanie z mimośrodem. Z tego powodu, a także z powodu różnicy w ilości wejść w linie śrubowe stojana i wirnika, ich powierzchnie styku tworzą szereg zamkniętych wnęk - przepustów między komorami wysokiego ciśnienia na górnym końcu wirnika i niskiego ciśnienia na dolnym końcu. Śluzy blokują swobodny przepływ płynu przez silnik, a co najważniejsze, to w nich ciśnienie płynu wytwarza moment obrotowy przenoszony na wędzidło.

narzędzie do wiercenia

Narzędzie, stosowany w wierceniu, dzieli się na podstawowy(bity) i pomocniczy(rury wiertnicze, złącza narzędziowe, centralizatory):

Dłuta

/Podstawowe narzędzie do wiercenia/

Dłuta są ostrza, stożek, diament i węglik.

Bity ostrzy(rys. 17) są dostępne w trzech rodzajach: dwułopatkowe, trzyłopatkowe i wielołopatkowe. Pod wpływem obciążenia na dno ich ostrza wbijają się w skałę i pod wpływem momentu obrotowego kruszą ją. W korpusie świdra znajdują się otwory, przez które płyn z przewodu wiertniczego kierowany jest na dno odwiertu z prędkością co najmniej 80 m/s. Wiertła ostrzowe są używane podczas wiercenia w miękkich, wysoce plastycznych skałach z ograniczonymi prędkościami obwodowymi (zwykle podczas wiercenia obrotowego).

Ryż. 17. Dłuto wiosłowe:

1 - głowica z gwintem łączącym; 2 - ciało; 3 - ostrze;

4 - otwór do płukania; 5 - powłoka ze stopu twardego;

6 - krawędź tnąca.

Wiertła rolkowe(rys. 18) są dostępne z jednym, dwoma, trzema, czterema, a nawet sześcioma nożami. Jednak najczęściej używane bity tricone. Gdy wiertło się obraca, noże, tocząc się po dnie, wykonują złożony ruch obrotowy z przesuwaniem. Jednocześnie zęby frezów uderzają w skałę, miażdżą ją i kruszą. Wiertła rolkowe są z powodzeniem stosowane w obrotowym wierceniu skał o szerokiej gamie właściwości fizycznych i mechanicznych. Wykonane są z wysokiej jakości stali z późniejszą obróbką chemiczno-termiczną najbardziej krytycznych i zużywających się części, a same zęby wykonane są z twardego stopu.

Ryż. 18. Wiertło stożkowe:

1 - korpus z gwintowaną główką;

2 - łapa ze wsparciem; 3 - stożek.

bity diamentowe(rys. 19) składają się ze stalowego korpusu i głowicy nośnej diamentu wykonanej ze sproszkowanego wsadu węglikowego. Środkowa część świdra to powierzchnia wklęsła w kształcie stożka z kanałami na płyn spłukujący, a strefa peryferyjna to powierzchnia kulista, przechodząca po bokach w cylindryczną.

Ryż. 19. Dłuto diamentowe:

1 - ciało; 2 - macierz; 3 - ziarna diamentu.

Istnieją trzy rodzaje bitów diamentowych: spiralne, promieniowe i schodkowe. W spiralnym diamentie bity, część robocza posiada spirale wyposażone w diamenty i otwory do płukania. Wiertła tego typu przeznaczone są do wiercenia turbinowego w skałach mało i średnio ściernych. Diament promieniowy bity mają powierzchnię roboczą w postaci promieniowych występów w postaci sektora, wyposażonego w diamenty; pomiędzy nimi umieszczone są kanały spłukujące. Wiertła tego typu przeznaczone są do wiercenia w skałach mało ściernych o średniej twardości oraz skałach twardych zarówno metodą wiercenia obrotowego jak i turbinowego. Stopniowany diament bity mają powierzchnię roboczą o schodkowym kształcie. Stosowane są zarówno do wiercenia obrotowego, jak i turbinowego podczas wbijania skał miękkich i średnio twardych o niskiej ścieralności.

Zastosowanie wierteł diamentowych zapewnia duże prędkości wiercenia, zmniejszając krzywiznę odwiertów. Brak łożysk tocznych i wysoka odporność diamentów na zużycie zwiększają ich żywotność do 200...250 godzin ciągłej pracy. Zmniejsza to liczbę podróży. Jeden wiertło diamentowe może wywiercić aż 15...20 wierteł stożkowych.

Dłuta z węglików spiekanych różnią się od diamentowych tym, że zamiast diamentów są wzmocnione supertwardymi stopami.

Rury wiertnicze, zamki, centralizatory itp.

/Pomocnicze narzędzie do wiercenia/

Wiercenie rury są zaprojektowane tak, aby przenosić obrót na świder (podczas wiercenia obrotowego) i odbierać moment reakcji silnika podczas wiercenia silnikami wiertniczymi, tworząc obciążenie wiertła, podawanie płuczka wiertnicza na dno studni, aby oczyścić ją z wierconej skały i schłodzić wiertło, wyjąć zużytą wiertło ze studni i opuścić nową itp.

Rury wiertnicze charakteryzują się zwiększoną grubością ścianki i z reguły mają gwinty stożkowe po obu stronach. Rury są połączone za pomocą zamków wiertniczych (ryc. 20). Dla trwałości połączenia gwintowane końce rur są pogrubione. Zgodnie z metodą produkcji rury mogą być lite (ryc. 21) i ze spawanymi końcówkami łączącymi (ryc. 22). W przypadku rur litych pogrubienie końców może być zapewnione przez spęczenie do wewnątrz lub na zewnątrz.

Ryż. 20. Blokada wiertła:

a - smoczek blokujący; b - sprzęgło blokujące

Ryż. 21. Rury wiertnicze ze spawanymi końcówkami łączącymi

Ryż. 22. Rury wiertnicze ze spękanymi końcami:

a - lądowanie w środku; b - lądowanie na zewnątrz.

Do głębokiego wiercenia stosuje się rury wiertnicze stalowe i ze stopów lekkich o średnicach nominalnych 60, 73, 89,102,114,127 i 140 mm. Grubość ścianek rur wynosi od 7 do 11 mm, a ich długość to 6, 8 i 11,5 m.

Wraz ze zwykłym użyciem kołnierze wiertnicze(UBT). Ich celem jest stworzenie ciężaru na świdrach i zwiększenie stabilności dolnej części przewodu wiertniczego.

Ołowiana rura przeznaczony do przenoszenia obrotu z wirnika na przewód wiertniczy (wiercenie obrotowe) oraz do przenoszenia momentu reaktywnego z przewodu wiertniczego na wirnik (przy wierceniu silnikiem wiertniczym). Ta rura ma zwykle przekrój kwadratowy i przechodzi przez kwadratowy otwór w wirniku. Z jednej strony Kelly jest podłączony do krętlika, a z drugiej do konwencjonalnej okrągłej rury wiertniczej.

Długość powierzchni Kelly określa możliwy interwał wiercenia studni bez przedłużenia narzędzia. Przy małej długości rury prowadzącej zwiększa się liczba przedłużeń i czas poświęcony na wiercenie studni, a przy dużej długości ich transport staje się trudniejszy.

Zamki wiertnicze przeznaczony do łączenia rur. Zamek składa się z nypla zamka (rys. 20 a) i tulei zamka (rys. 20 b).

Nazywany jest ciągły wielowahaczowy system narzędzi i sprzętu znajdującego się poniżej krętlika (kelly, rury wiertnicze z blokadami, silnik wiertniczy i bit) przewód wiertniczy. Jego elementami pomocniczymi są okręty podwodne o różnym przeznaczeniu, ochraniacze, centralizatory, stabilizatory, kalibratory, amortyzatory zbliżeniowe.

Subs służą do łączenia elementów w przewodzie wiertniczym z gwintami o różnych profilach, z takimi samymi końcówkami gwintowanymi (gwint nyplowo-nyplowy, gwint sprzęgłowo-sprzęgłowy), do podłączenia silnika wiertniczego itp. Zgodnie z ich przeznaczeniem, subwoofery dzielą się na przejściowe, sprzęgające i nyplowe.

ochraniacze przeznaczony do ochrony rur wiertniczych i zamków złączy przed zużyciem powierzchni oraz sznurek obudowy- przed wycieraniem podczas przenoszenia w nim rur wiertniczych. Zazwyczaj stosuje się ciasne ochraniacze, które są gumowym pierścieniem noszonym na przewodzie wiertniczym nad zamkiem. Zewnętrzna średnica ochraniacza przekracza średnicę zamka.

Centralizatorzy służy do zapobiegania skrzywieniu pnia podczas wiercenia studni. Boczne elementy centralizatora dotykają ścian studni, zapewniając wyrównanie z nią przewodu wiertniczego. Centralizatory znajdują się w ciągu rur wiertniczych w miejscach spodziewanego zakrętu. Obecność centralizatorów pozwala na zastosowanie wyższych obciążeń osiowych na wiertle.

Stabilizatory- są to elementy centrujące podporę w celu utrzymania sztywnego ustawienia przewodu wiertniczego w otworze wiertniczym na niektórych najbardziej krytycznych odcinkach. Różnią się od centralizatorów większą długością.

Kalibrator- rodzaj narzędzia do cięcia skały do obróbki ścian studni i utrzymania nominalnej średnicy jego trzonu w przypadku zużycia wiertła. W przewodzie wiertniczym kalibrator jest umieszczony bezpośrednio nad wiertłem. Działa jednocześnie jako centralizator i poprawia warunki pracy wędzidła.

Amortyzator bitowy(tłumik wiertniczy) jest instalowany w przewodzie wiertniczym między świdrem a kołnierzami wiertniczymi w celu tłumienia wibracji o wysokiej częstotliwości, które występują, gdy świder pracuje na dnie odwiertu. Zmniejszenie obciążeń wibracyjnych prowadzi do wydłużenia żywotności przewodu wiertniczego i wiertła. Istnieją dwa rodzaje urządzeń tłumiących: amortyzatory o działaniu mechanicznym, zawierające elementy sprężyste (stalowe sprężyny, gumowe pierścienie i kulki) oraz amortyzatory drgań o działaniu hydraulicznym lub hydromechanicznym.

Przykład układu sznurka wiertniczego

Przykładowy układ przewodu wiertniczego pokazano na ryc. 23.

Ryż. 23. Układ sznurka wiertniczego:

1 - obrotowy bagażnik; 2 - lewy ośmiowątkowy wątek; 3 - obrotowy sub; 4 - lewy wątek blokujący; 5 - sub górny pręt (PShV); 6 - prowadząca rura; 7 - prawy ośmiowątkowy wątek; 8 - sub dolny pręt (PShN); 9 - prawy wątek blokujący; 10 - podrzędny bezpieczeństwa (PBP); 11 - wątek zamka; 12 - sprzęgło blokujące; 13 - ośmiopunktowy gwint; 14 - rura wiertnicza o długości 6 m; 15 - sprzęgło; 16 - smoczek blokujący; 17 - pierścień bezpieczeństwa; 18 - rury wiertnicze wagowe (DC); 19 - sub dwugniazdowy (PBM); 20 - centralizator; 21 - adapter podrzędny; 22 - prawie bitowy kołnierz wiertła; 23 - dłuto

5. Cykl budowy studni

Cykl budowy studni obejmuje:

- Praca przygotowawcza;

- montaż wieży i wyposażenia;

- przygotowanie do wiercenia;

- proces wiercenia;

- mocowanie studni rurami osłonowymi i jej fugowanie;

- otwarcie formacji i testowanie dopływu ropy i gazu.

W trakcie Praca przygotowawcza wybierają miejsce na wiertnicę, układają drogę dojazdową, wyłączają systemy zasilania, wodociągów i łączności. Jeśli teren jest nierówny, planowana jest strona.

Montaż wieży i urządzeń jest produkowany zgodnie z przyjętym dla tych szczególnych warunków schematem ich rozmieszczenia. Starają się rozmieścić sprzęt w taki sposób, aby zapewnić bezpieczeństwo w eksploatacji, łatwość konserwacji, niski koszt budowy oraz Roboty instalacyjne i zwartość w rozmieszczeniu wszystkich elementów wiertnicy.

W ogólnym przypadku (ryc. 24) pośrodku wiertnicy 1 znajduje się wirnik 3, a obok niego wciągarka 2. i mieszalnik gliny 17. Po przeciwnej stronie wciągarki znajduje się stojak na małe narzędzia 14, stojaki 5 do układania rur wiertniczych 4, pomosty odbiorcze 12, platforma na zużyte bity 7 i platforma narzędzi rybackich 10 (służy do eliminacji wypadków). Ponadto wokół wiertnicy znajduje się kabina 8, platforma narzędziowa 6, system czyszczenia 15 na zużytą płuczkę wiertniczą oraz zapasowe pojemniki 16 do przechowywania płuczki wiertniczej, chemikaliów i wody.

Ryż. 24. Typowy układ wyposażenia,

narzędzia, części zamienne i materiały na wiertnicy:

1 - wiertnica; 2 - wciągarka; 3 - wirnik; 4 - rury wiertnicze;

5 - stojaki; 6 - platforma narzędziowa; 7 - miejsce zużytych

bity; 8 - budka narzędziowa; 9 - teren gospodarstwa glinianego; 10 - plac zabaw

narzędzie wędkarskie; 11 - platforma na paliwa i smary;

12 - odbieranie chodników; 13 - stół ślusarski; 14 - lekki stojak na narzędzia;

15 - system czyszczenia; 16 - zapasowe pojemniki; 17 - mieszalnik gliny;

18 - napęd mocy; 19 - pompy

Istnieją następujące metody montażu wiertnic: jednostka po jednostce, mały blok i duży blok.

W metodzie jednostkowej wiertnica składana jest z oddzielnych jednostek, do dostawy których wykorzystywany jest transport drogowy, kolejowy lub lotniczy.

W metodzie małych bloków wiertnica składa się z 16...20 małych bloków. Każdy z nich to podstawa, na której montowana jest jedna lub więcej jednostek instalacji.

W metodzie wielkoblokowej instalacja składa się z 2...4 bloków, z których każdy łączy kilka jednostek i jednostek wiertnicy.

Metody blokowe zapewniają wysokie wskaźniki instalacji platform wiertniczych i jakość prac instalacyjnych. Wymiary bloków zależą od metody, warunków i odległości ich transportu.

Następnie blok jezdny z blokiem koronowym, krętlik i prowadząca rura są kolejno montowane, a wąż ciśnieniowy jest przymocowany do krętlika. Następnie sprawdzane jest centrowanie wieży: jej środek musi pokrywać się ze środkiem wirnika.

Przygotowanie do wiercenia obejmuje urządzenie kierunkowe I (rys. 1) oraz próbny ruch wiertnicy.

Ryż. 1. Dobrze zaprojektuj:

1 - rury osłonowe; 2 - kamień cementowy; 3 - warstwa;

4 - perforacja w obudowie z kamienia cementowego;

ja - kierunek; II - dyrygent; III - kolumna pośrednia;

IV - ciąg produkcyjny.

Cel kierunku został opisany powyżej. Jej górny koniec połączony jest z układem oczyszczania przeznaczonym do usuwania zwiercin z płuczki wiertniczej pochodzącej z odwiertu, a następnie doprowadzania jej do zbiorników odbiorczych pomp płuczkowych.

Następnie wiercony jest otwór na rurę prowadzącą i opuszczane są do niego rury osłonowe.

Wiertnica wyposażona jest w wiertła, rury wiertnicze, narzędzia ręczne i pomocnicze, paliwa i smary, zapas wody, gliny i chemikaliów. Ponadto niedaleko od platformy znajduje się pomieszczenie do odpoczynku i jedzenia, suszarka do kombinezonów oraz pomieszczenie do analizy płuczki wiertniczej.

Podczas próbnych odwiertów sprawdzana jest sprawność wszystkich elementów i podzespołów wiertnicy.

Proces wiercenia zacznij od wstępnego przykręcenia dłuta do prowadzącej kwadratowej rury. Obracając wirnik, obrót przenoszony jest na świder przez prowadzącą rurę.

Podczas wiercenia występuje ciągłe opadanie (dostawa) narzędzie do wiercenia tak, że część ciężaru jego dolnej części jest przenoszona na wędzidło, aby zapewnić skuteczne niszczenie skały.

Podczas wiercenia studnia jest stopniowo pogłębiana. Po tym, jak kelly wejdzie do studni, konieczne jest zbudowanie ciągu rury wiertniczej. Rozszerzenie odbywa się w następujący sposób. Najpierw zatrzymaj mycie. Następnie narzędzie wiertnicze jest wyciągane z odwiertu, dzięki czemu Kelly jest całkowicie wyjęty z wirnika. Za pomocą pneumatycznego uchwytu klinowego narzędzie zawiesza się na wirniku. Następnie rura prowadząca jest odkręcana od przewodu wiertniczego i wraz z krętlikiem opuszczana do wykopu - lekko pochylona studnia o głębokości 15 ... 16 m, znajdująca się w rogu wiertnicy. Następnie hak odłącza się od krętlika, na haku zawiesza się kolejną przygotowaną rurę, łączy się ją z przewodem wiertniczym zawieszonym na wirniku, przewód wyjmuje się z wirnika, opuszcza do studni i zawiesza ponownie na wirnik. Hak podnoszący jest ponownie połączony z krętlikiem i podnoszony z prowadzącą rurą z otworu. Kelly jest podłączony do przewodu wiertniczego, ten ostatni jest usuwany z wirnika, pompa błotna jest włączana, a wiertło jest ostrożnie sprowadzane na dno. Następnie wiercenie trwa.

Podczas wiercenia wiertło stopniowo się zużywa i konieczna jest jego wymiana. W tym celu narzędzie wiertnicze, podobnie jak w przypadku przedłużenia, podnosi się na wysokość równą długości kelly, zawiesza się na wirniku, kelly odłącza się od sznurka i opuszcza za pomocą krętlika do dołu. Następnie sznur wiertniczy unosi się na wysokość równą długości stojaka wiertniczego, sznurek zawiesza się na wirniku, stojak odłącza się od sznurka, a jego dolny koniec montuje się na specjalnej platformie – świeczniku, a górny Koniec umieszczany jest na specjalnym wsporniku zwanym palcem. W tej kolejności wszystkie świece są podnoszone ze studni. Następnie wiertło jest wymieniane i rozpoczyna się opuszczanie narzędzia wiertniczego. Proces ten odbywa się w odwrotnej kolejności do podnoszenia narzędzia wiertniczego ze studni.

Mocowanie studni rurami osłonowymi i jej fugowanie przeprowadzone zgodnie ze schematem pokazanym na ryc. 1. Celem zaślepiania pierścienia strun osłonowych jest izolacja formacji wytwórczych.

Chociaż formacje produkcyjne były już odsłonięte w trakcie wiercenia, odizolowano je rurami osłonowymi i zatkaniem, aby penetracja ropy i gazu do odwiertu nie przeszkadzała w dalszym wierceniu. Po zakończeniu wiercenia w celu zapewnienia przepływu oleju i warstwy gazotwórcze są ponownie otwierane metoda perforacji. Odtąd studnia jest rozwijana tych. spowodować napływ do niego ropy i gazu. Po co zmniejszać ciśnienie płynu wiertniczego na dnie na jeden z następujących sposobów:

- spłukiwanie- wymianę płynu wiertniczego wypełniającego odwiert po wykonaniu wiercenia lżejszą cieczą - wodą lub olejem;

- tłok(swabing) – obniżenie poziomu płynu w studni poprzez opuszczenie do wężyka i podniesienie specjalnego tłoka (wymazówki) na stalowej kablu. Tłok posiada zawór, który otwiera się podczas opadania i umożliwia napełnienie przez niego rurki płynem. Podczas podnoszenia zawór zamyka się, a cała kolumna cieczy nad tłokiem jest wynoszona na powierzchnię.

Ze względów bezpieczeństwa zrezygnowano z dotychczas stosowanych metod obniżania ciśnienia płuczki wiertniczej na dnie, przepychania sprężonym gazem i napowietrzania (nasycania roztworu gazem).

Tak więc zagospodarowanie studni, w zależności od konkretnych warunków, może trwać od kilku godzin do kilku miesięcy.

Po pojawieniu się ropy i gazu odwiert jest akceptowany przez operatorów, a żuraw jest przesuwany o kilka metrów w celu wykonania kolejnego odwiertu na platformie lub przeciągany na kolejny pad.

6. Mycie studni

Płukanie studni jest jedną z najbardziej krytycznych operacji wykonywanych podczas wiercenia. Początkowo płukanie ograniczało się do oczyszczenia otworu dennego z cząstek zrzezów i ich usunięcia ze studni oraz schłodzenia wędzidła. Jednak wraz z rozwojem branży wiertniczej rozszerzyły się funkcje płuczki wiertniczej. Teraz obejmuje to:

- usuwanie cząstek sadzonek ze studni;

- przeniesienie mocy do turbowiertarki lub silnika śrubowego;

- zapobieganie przedostawaniu się ropy, gazu i wody do studni;

- utrzymywanie cząstek wierconej skały w zawiesinie po zatrzymaniu cyrkulacji;

- chłodzenie i smarowanie części trących wierteł;

- zmniejszenie tarcia rur wiertniczych o ściany studni;

- zapobieganie zawaleniom skał ze ścian studni;

- zmniejszenie przepuszczalności ścian studni z powodu zaskorupiania.

W związku z tym płuczki wiertnicze muszą spełniać szereg wymagań:

- wykonywać przypisane funkcje;

- nie mają szkodliwego wpływu na narzędzie wiertnicze i silniki wgłębne (korozja, zużycie ścierne itp.);

- łatwe do pompowania i czyszczenia z szlamu i gazu;

- być bezpiecznym dla personelu serwisowego i środowiska;

- być wygodnym do przygotowania i czyszczenia;

- być dostępne, niedrogie i wielokrotnego użytku.

- Oczyszczanie płuczek wiertniczych

Rodzaje płuczek wiertniczych

Rodzaje płuczek wiertniczych

W wierceniu obrotowym szybów naftowych i gazowych jako płyny płuczące stosuje się następujące płyny:

środki na bazie wody (woda procesowa, naturalne płuczki wiertnicze, błota gliniaste i niegliniaste);

środki na bazie węglowodorów;

środki emulgujące;

środki gazowe i gazowane.

woda techniczna- najbardziej dostępny i tani płyn do płukania. Dzięki niskiej lepkości jest łatwo pompowalny, dobrze usuwa sadzonki z dna studni i chłodzi nieco lepiej niż inne płyny. Jednak słabo zatrzymuje cząstki zrębków (zwłaszcza przy zatrzymaniu cyrkulacji), nie tworzy twardniejącej skorupy na ścianie studni, jest dobrze wchłaniana przez formacje niskociśnieniowe, powoduje pęcznienie skał ilastych i pogarsza przepuszczalność złóż ropy i gazu .

naturalne płuczki wiertnicze nazywana zawiesiną wodną powstałą w studni w wyniku dyspersji zwiercin skalnych wierconych na wodzie.

Główną zaletą stosowania naturalnych płuczek wiertniczych jest znaczne zmniejszenie zapotrzebowania na importowane materiały do ich przygotowania i obróbki, co prowadzi do tańszych rozwiązań. Jednak ich jakość i właściwości zależą od składu mineralogicznego i charakteru wierconych iłów, metody i trybu wiercenia oraz rodzaju narzędzia do cięcia skał. Często zawierają dużą zawartość cząstek ściernych. Dlatego też naturalne płuczki wiertnicze są stosowane w przypadkach, gdy warunki geologiczne i stratygraficzne nie wymagają wysokiej jakości płuczki wiertniczej.

Płyny wiertnicze do gliny najczęściej stosowany w wierceniu studni. W przypadku wiercenia największe zainteresowanie wzbudzają trzy grupy minerałów ilastych: bentonit (montmorylonit, beidellit, nontroit, saponit itp.), kaolin (kaolinit, haloizyt, nakryt itp.) oraz hydromicace (illit, braviasyt itp.). Montmorylonit i inne minerały bentonitowe mają najlepsze właściwości pod względem przygotowania płuczki wiertniczej. Tak więc z 1 tony gliny bentonitowej można uzyskać około 15 m 3 wysokiej jakości roztworu gliny, natomiast z gliny średniej jakości - 4 ... 8 m 3, a z glin niskogatunkowych - mniej niż 3 m 3 .

Roztwory gliny gliniają ściany studni, tworząc cienką gęstą skorupę, która zapobiega przenikaniu filtratu do formacji. Ich gęstość i lepkość są takie, że płuczki utrzymują zwierciny nawet w spoczynku, zapobiegając ich osiadaniu na dnie podczas przerw w płukaniu. Obciążone roztwory gliny, tworząc duże ciśnienie wsteczne na formacjach, zapobiegają wnikaniu wód złożowych, ropy i gazu do odwiertu oraz otwartemu przepływowi podczas wiercenia. Jednak z tych samych powodów trudno jest oddzielić cząstki skały w układzie obiegu płuczki wiertniczej.

Wykorzystywane są również inne płuczki wiertnicze na bazie wody: niskogliniaste (do wiercenia górnych warstw zwietrzałych i spękanych skał), solankowe (przy wierceniu w grubych warstwach skał solnonośnych), zahamowane (poddane działaniu środków chemicznych, aby zapobiec pęcznieniu wierconych skały i nadmierne wzbogacenie roztworu w fazę stałą) itp.

Do bez gliny obejmują płuczki wiertnicze przygotowane bez użycia gliny. Bezglinowy płyn wiertniczy do skondensowanych ciał stałych przygotowany na bazie wody. Fazę rozproszoną w nim uzyskuje się chemicznie, w wyniku oddziaływania jonów magnezu w roztworze z alkalicznym NaOH lub Ca (OH) 2. Reakcja chemiczna prowadzi do powstania mikroskopijnych cząstek wodorotlenku magnezu Mg(OH) 2 w roztworze. Roztwór nabiera żelowej konsystencji, a po obróbce chemicznej zamienia się w układ stabilny sedymentacji. Takie rozwiązanie zachowuje swoje właściwości strukturalne i mechaniczne przy każdej mineralizacji. Dlatego jest stosowany w przypadkach, gdy wymagane jest zapewnienie wysokiej stabilności ścian studni, ale trudno jest kontrolować i regulować zasolenie roztworu.

Innym rodzajem nieglinianych płuczek wiertniczych są: roztwory biopolimerowe. Biopolimery otrzymuje się poprzez ekspozycję niektórych szczepów bakterii na polisacharydy. Właściwości płuczek biopolimerowych są tak łatwe do kontrolowania, jak najlepszych płuczek bentonitowych. Jednak niektóre z nich działają flokulująco na sadzonki, zapobiegając w ten sposób tworzeniu się zawiesiny. Ponadto roztwory biopolimerowe są stabilne termicznie. Ich stosowanie jest utrudnione ze względu na ich stosunkowo wysoki koszt.

Płyny wiertnicze na bazie oleju są układami wieloskładnikowymi, w których medium dyspersyjnym (nośnikowym) jest olej lub płynne produkty ropopochodne (zwykle olej napędowy), a fazą rozproszoną (zawieszoną) jest utleniony bitum, asfalt lub specjalnie przetworzona glina (hydrofobizowany bentonit).

Płyny wiertnicze na bazie ropy naftowej nie wpływają niekorzystnie na właściwości zbiorników ropy i gazu, mają właściwości smarne: podczas ich stosowania zmniejsza się pobór mocy na jałowy obrót przewodu wiertniczego w odwiercie oraz zużycie rur wiertniczych i wierteł. zredukowany. Jednak koszt przygotowania takich płuczek wiertniczych jest dość wysoki, są one łatwopalne i trudne do usunięcia z narzędzi i sprzętu.

Płuczki wiertnicze na bazie ropy naftowej służą do zwiększenia efektywności wiercenia w skałach zbiornikowych i utrzymania ich wydobycia ropy i gazu na początkowym poziomie, a także do wiercenia studni w trudnych warunkach przy wierceniu grubych okładów iłów pęczniejących i soli rozpuszczalnych.

Na emulsyjne płuczki wiertnicze ośrodek dyspersyjny jest emulsją typu woda w oleju, a fazą rozproszoną jest glina. Płuczka wiertnicza przygotowana na bazie emulsji woda w oleju nazywana jest emulsją odwróconą lub emulsją odwróconą. Faza ciekła takiego roztworu składa się z 60 ... 70% oleju lub produktów naftowych, reszta to woda. Jednak zawartość wody w emulsji inwertowanej można zwiększyć do 80% lub więcej, jeśli zostaną do niej wprowadzone specjalne emulgatory.

Wiertła emulsyjne są używane podczas wiercenia w złożach gliny i warstwach soli. Posiadają dobre właściwości smarne i zapobiegają zakleszczaniu się narzędzia w zagłębieniu.

Istota wiercenie gazowe polega na tym, że do czyszczenia dna, usuwania sadzonek na powierzchnię, a także do chłodzenia wędzidła, skompresowane powietrze, gaz ziemny lub spaliny z silników spalinowych. Zastosowanie środków gazowych pozwala na uzyskanie świetnego efektu ekonomicznego: zwiększa się prędkość mechaniczna (od 10 do 12 razy) i penetracja na bit (od 10 razy). Ze względu na duże prędkości przepływu w górę w pierścieniu, usuwanie przewierconych cząstek skalnych jest przyspieszone. Zastosowanie czynników gazowych ułatwia prowadzenie obserwacji hydrogeologicznych w otworach wiertniczych. Ponadto wzrasta współczynnik odzysku ropy i gazu z formacji.

Napowietrzane płuczki wiertnicze to mieszaniny pęcherzyków powietrza z płynami płuczącymi (woda, emulsje olejowe itp.) w stosunku do 30:1. Aby zwiększyć stabilność napowietrzonych roztworów, do ich składu wprowadza się odczynniki - środki powierzchniowo czynne i środki pieniące.

Napowietrzone płuczki wiertnicze mają takie same właściwości jak płyny, z których są przygotowywane (dla płynów ilastych - tworzą ciasto gliniaste, mają lepkość i naprężenia ścinające, a po otwarciu zachowują naturalną przepuszczalność strefy formowania dennego). Jednocześnie dużą zaletą płynów napowietrzonych jest możliwość ich zastosowania w trudnych warunkach wiertniczych, z katastrofalnymi stratami płynów wiertniczych i otwieraniem utworów produkcyjnych przy niskim ciśnieniu.

Podstawowe parametry płynów wiertniczych

Główne parametry płynów wiertniczych to gęstość, lepkość, wskaźnik filtracji, statyczne naprężenie ścinające, stabilność, dobowy osad, zawartość piasku, pH.

Gęstość płyny płuczące mogą być różne: dla płuczek olejowych wynosi 890...980 kg/m3, dla płuczek niskogliniastych - 1050...1060 kg/m3, dla płuczek obciążonych - do 2200 kg/m3 i więcej.

Dobór płuczki powinien zapewnić, że ciśnienie hydrostatyczne kolumny w studni o głębokości do 1200 m przewyższa ciśnienie złożowe o 10...15%, a dla studni głębszych niż 1200 m - o 5...10 %.

Lepkość charakteryzuje właściwość rozwiązania polegającą na przeciwstawianiu się jego ruchowi.

Szybkość filtracji- zdolność roztworu w określonych warunkach do nadawania wody porowatym skałom. Im więcej wolnej wody w roztworze i mniej cząstek gliny, tym więcej wody wnika do formacji.

Statyczne naprężenie ścinające charakteryzuje siłę, która jest wymagana do zastosowania, aby wyprowadzić rozwiązanie z równowagi.

Stabilność charakteryzuje zdolność roztworu do zatrzymywania cząstek w zawiesinie. Wyznacza się ją różnicą gęstości między dolną i górną połową objętości jednej próbki po odstawieniu przez 24 h. Dla zwykłych roztworów jej wartość nie powinna przekraczać 0,02 g/cm3, a dla roztworów odważonych 0,06 g/ cm3.

Dzienny osad- ilość wody uwalnianej dziennie z roztworu podczas jego nieruchomego przechowywania. W przypadku wysoce stabilnych roztworów wartość dobowego osadu powinna być równa zeru.

Wartość pH pH charakteryzuje alkaliczność płynu wiertniczego. Przy pH > 7 roztwór jest zasadowy, przy pH = 7 obojętny, przy pH< 7 - кислый.

Obróbka chemiczna płuczek wiertniczych

Obróbka chemiczna płuczki wiertniczej polega na wprowadzeniu do niej określonych środków chemicznych w celu polepszenia jej właściwości bez znaczącej zmiany gęstości.

W wyniku obróbki chemicznej uzyskuje się następujące pozytywne wyniki:

- poprawa stabilności płynu wiertniczego;

- zmniejszenie jego zdolności do filtrowania, zmniejszenie grubości i lepkości placka na ściance odwiertu;

- regulacja lepkości roztworu w kierunku jego wzrostu lub spadku;

- nadając mu specjalne właściwości (odporność na ciepło, odporność na sól itp.).

Dodatki smarne i odpieniacze są również wprowadzane do glinianych płuczek wiertniczych. Dzięki dodatkom smarującym poprawiają się warunki pracy przewodu wiertniczego i narzędzia do cięcia skał w odwiercie. Odpieniacze zapobiegają tworzeniu się piany, gdy faza gazowa jest uwalniana z płynu myjącego.

Przygotowanie płynu wiertniczego

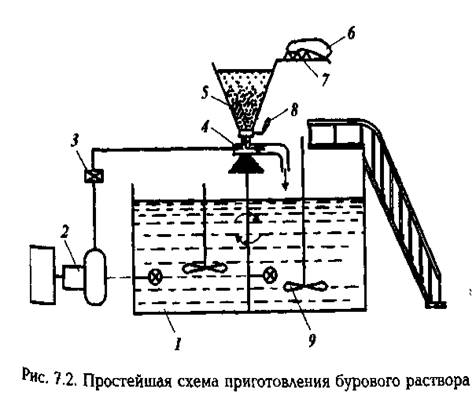

Przygotowanie płuczki wiertniczej to przygotowanie płuczki wiertniczej o wymaganych właściwościach w wyniku obróbki surowców i współdziałania składników.

Organizacja pracy i technologia przygotowania płynu wiertniczego zależą od jego receptury, stanu surowców i wyposażenia technicznego. Rozważ je na przykładzie przygotowania roztworu gliny.

Takie rozwiązanie jest przygotowywane albo centralnie w fabryce gliny, albo bezpośrednio na platformie wiertniczej. Scentralizowane zaopatrzenie w płyn wiertniczy wskazane jest przy długotrwałym wierceniu dużych pól i bliskiej lokalizacji urządzeń wiertniczych, gdy do odwiertów potrzebne są płuczki wiertnicze o takich samych lub zbliżonych parametrach. W tym przypadku pełniej i ekonomiczniej wykorzystywane materiały źródłowe, wymagane są mniejsze koszty energii w porównaniu do przygotowania płuczki na platformach wiertniczych, koszt płuczki jest niższy, personel wiertniczy jest zwolniony z ciężkiej i czasochłonnej pracy.

Najbardziej ekonomicznie scentralizowane przygotowanie płuczki metodą jet jet bezpośrednio w wyrobisku gliny, zlokalizowane w pobliżu dużej grupy urządzeń wiertniczych. Jeśli nie ma takich warunków, to glinniarz znajduje się w centrum wierconego terenu, a glinę w kawałkach dostarcza się z kamieniołomu transportem drogowym, kolejowym lub wodnym. W zakładach glinianych w mieszarkach hydraulicznych o objętości 20 ... 60 m 3 przygotowuje się 400 ... 1000 m 3 roztworu gliny dziennie. Dostarczana jest na platformy wiertnicze rurociągami, autocysternami lub na specjalnych statkach.

Przy dużym rozproszeniu wiertnic, trudności w dostarczeniu do nich gotowego rozwiązania (teren bagienny lub nierówny, warunki zimowe itp.), potrzebie rozwiązań o różnych parametrach, wskazane jest przygotowanie roztworów glinianych bezpośrednio na platformie. W tym celu wiertnie są obecnie wyposażone w agregat do przygotowania płuczki wiertniczej z materiałów sproszkowanych.

Proszki gliniane są przygotowywane w specjalnych fabrykach z wysokiej jakości glinek poprzez suszenie, a następnie mielenie w młynach kulowych. Jednocześnie zawartość wilgoci w glinach grudkowych nie spada poniżej 6%, a cząstki gliny nie ulegają spiekaniu. Wytwórnie proszków glinianych budowane są na złożach wysokiej jakości glin lub bezpośrednio w miejscach konsumpcji.

Zespół przygotowania płuczki wiertniczej z materiałów sproszkowanych składa się z dwóch bunkrów o łącznej objętości 42 m3 układu podawania proszku gliniastego oraz mieszadła hydraulicznego (rys. 25). Gdy woda jest dostarczana z dużą prędkością przez rurę 10 w komorze mieszania 2, powstaje próżnia i proszek gliniany dostaje się do niego z lejka 1 mieszalnika hydraulicznego. Powstała mieszanina wchodzi do zbiornika 6, skąd jest wysyłana do zbiorników zapasowych lub odbiorczych w celu ostatecznego wykończenia roztworu. Wydajność mieszalników hydraulicznych sięga 80 m 3 roztworu na godzinę.

Ryż. 25. Mieszadło hydrauliczne MG:

1 - bunkier stożkowy (lejek); 2 - komora mieszania; 3 - właz;

4 - pokrywa pojemnika; 5 - rura spustowa; 6 - pojemnik;

7 - spawana rama (sanie); 8 - rębak (but);

9 - dopasowanie; 10 - rura doprowadzająca płyn

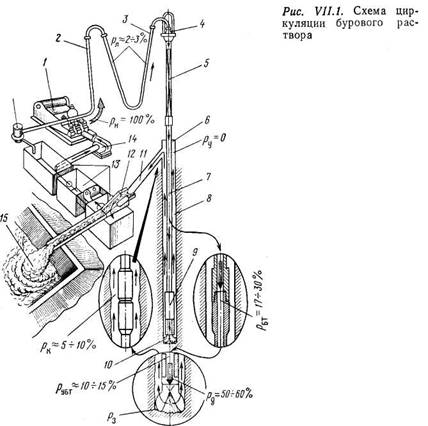

Oczyszczanie płuczek wiertniczych

Gotowa płuczka wiertnicza przez wąż ciśnieniowy przymocowany do nieruchomej części krętlika jest pompowany do przewodu wiertniczego za pomocą pomp wiertniczych. Po przejściu rur wiertniczych przechodzi z dużą prędkością przez otwory w świrze na dno studni, wyłapuje cząstki skały, a następnie unosi się między ścianami studni a rurami wiertniczymi. Odmowa ponownego użycia jest ekonomicznie nieopłacalna i nie można jej ponownie użyć bez czyszczenia, ponieważ. w przeciwnym razie dochodzi do intensywnego zużycia ściernego urządzeń i narzędzi wiertniczych, zmniejsza się zdolność zatrzymywania płynu wiertniczego i zmniejsza się możliwość wykonywania nowych dużych odłamków skalnych.

Niezbędne jest również przepuszczanie nowo przygotowanych roztworów gliny przez system czyszczący, ponieważ mogą zawierać grudki niewydmuchanej gliny, nieprzereagowane chemikalia i inne materiały.

Czyszczenie płynu do płukania Odbywa się to zarówno w wyniku naturalnego wytrącania się cząstek skalnych w rynnach i zbiornikach, jak i na siłę w urządzeniach mechanicznych (przesiewacze wibracyjne, hydrocyklony itp.). Zużyta płuczka wiertnicza (rys. 14) z głowicy 1 przez system rynien 2 wchodzi do sita wibracyjnego 3, umieszczonego na pochyłej i wibrującej siatce. W celu dalszego czyszczenia płyn wiertniczy jest pompowany przez 4 hydrocyklony za pomocą pompy szlamowej 7, w której można oddzielić cząstki skał o wielkości do 10 ... 20 mikronów. Ostateczne czyszczenie roztworu z najmniejszych zawieszonych cząstek skały odbywa się w zbiorniku 6 za pomocą odczynników chemicznych, pod działaniem których bardzo małe cząstki wydają się sklejać, po czym wytrącają się.

Ryż. 14. System obiegu błota:

1 - głowica odwiertu; 2 - rynna; 3 - sito wibracyjne; 4 - hydrocyklon;

5 - jednostka przygotowania płuczki wiertniczej; 6 - pojemność; 7 - pompa gnojowicy;

8 - zbiornik odbiorczy; 9 - pompa wiertnicza; 10 - rurociąg tłoczny.

Podczas osadzania się w zbiornikach 6 i 8 uwalnianie rozpuszczonych gazów z roztworu następuje jednocześnie.

Oczyszczona płuczka wiertnicza jest ponownie wprowadzana do odwiertu przez pompę 9 przez rurociąg wtryskowy 10. W razie potrzeby do systemu wprowadzana jest dodatkowa ilość świeżo przygotowanego roztworu z bloku 5.

7. Powikłania podczas wiercenia

W procesie wiercenia studni możliwe są różnego rodzaju komplikacje, w szczególności: zawalenia skał, absorpcja płynu płuczącego, wtargnięcia ropy, gazu i wody, wypadki, krzywizny studni.

lawiny skalne

lawiny skalne powstają z powodu ich niestabilności (pękanie, skłonność do pęcznienia pod wpływem wody). Charakterystyczne oznaki zawaleń to:

- znaczny wzrost ciśnienia na wylocie pomp wiertniczych;

- gwałtowny wzrost lepkości płynu spłukującego;

- usuwanie przez nią dużej liczby fragmentów zawalonych skał itp.

Absorpcja płynów

Absorpcja płynów- zjawisko polegające na tym, że płyn wstrzykiwany do odwiertu jest częściowo lub całkowicie wchłaniany przez formację. Zwykle ma to miejsce podczas przechodzenia formacji o dużej porowatości i przepuszczalności, gdy ciśnienie formacji jest mniejsze niż ciśnienie kolumny płuczki wiertniczej w odwiercie.

Intensywność wchłaniania może być od słabej do katastrofalnej, gdy uwalnianie cieczy na powierzchnię całkowicie ustaje.

Aby zapobiec wchłanianiu, stosuje się następujące metody:

- płukanie lekkimi płynami;

- eliminacja wchłaniania przez zablokowanie kanałów wchłaniających ciecz (dzięki dodaniu do niej obojętnych wypełniaczy - azbestu, miki, łusek ryżowych, torfu mielonego, trocin, celofanu; wylewanie szybkowiążących mieszanek itp.);

- zwiększenie właściwości strukturalnych i mechanicznych płynu myjącego (poprzez dodanie płynnego szkła, soli kuchennej, wapna itp.).

Pokazy ropy, gazu i wody

Pokazy gazu, ropy i wody występują podczas wiercenia studni przez formacje o stosunkowo wysokim ciśnieniu przewyższającym ciśnienie płynu wiertniczego. Pod działaniem ciśnienia wody następuje jej przelew lub wytryski, a pod działaniem ciśnienia ropy lub gazu następuje ciągłe wytryskiwanie lub okresowe emisje.

Środki mające na celu uniknięcie wtargnięcia gazu, ropy i wody obejmują:

- prawidłowy dobór gęstości cieczy płuczącej;

- zapobieganie obniżaniu się jego poziomu podczas podnoszenia przewodu wiertniczego i podczas wchłaniania cieczy.

Zaciski narzędzia wiertniczego

Zaciski narzędzia wiertniczego występują z następujących powodów:

- tworzenie grubej i lepkiej skorupy na ścianach studni, do której przykleja się narzędzie wiertnicze, gdy się nie porusza;

- zakleszczenie narzędzia wiertniczego w zwężonych częściach odwiertu lub w przypadku ostrej krzywizny odwiertu, w przypadku zawałów niestabilnych skał, w przypadku osiadania wierconej skały w przypadku ustania cyrkulacji.

Eliminacja sklejania to skomplikowana i czasochłonna operacja. Dlatego konieczne jest podjęcie wszelkich możliwych środków, aby ich uniknąć.

Wypadki

Wypadki, powstające podczas wiercenia można podzielić na cztery grupy:

- wypadki z bitami (odkręcenie bitu podczas opuszczania narzędzia z powodu jego niewystarczającego zamocowania, złamanie bitu w wyniku przeciążenia itp.);

- wypadki z rurami wiertniczymi i zamkami (pękanie rury wzdłuż korpusu; usuwanie gwintów rur, zamków i łodzi podwodnych itp.);

- wypadki z silnikami wgłębnymi (odkręcenie; pęknięcie wału lub obudowy itp.);

- wypadki z strunami osłonowymi (ich zgniecenie; zniszczenie połączeń gwintowanych; wpadnięcie poszczególnych odcinków rur do studni itp.).

Aby wyeliminować wypadki, specjalne narzędzia wędkarskie(rys. 26): zrazy, dzwonek, kran, router magnetyczny, pająk i inne. Najlepiej jednak zapobiegać wypadkom, ściśle przestrzegając zasad obsługi sprzętu, przeprowadzając jego wykrywanie wad, zapobieganie i wymianę w odpowiednim czasie.

Ryż. 26. Narzędzia wędkarskie:

a - poślizgnięcia; b - dzwonek; c - dotknij; g - frez magnetyczny; d - pająk

Dobrze krzywizna

Podczas wiercenia studni pionowych w sposób obrotowy, spontaniczny dobrze krzywizna, tych. odchylenie ich tułowia od pionu. Krzywizna studni pionowych pociąga za sobą szereg problemów: naruszenie planowanej sieci do zagospodarowania złóż ropy naftowej i gazu, zwiększone zużycie rur wiertniczych, pogorszenie jakości prac izolacyjnych, niemożność zastosowania pomp żerdziowych podczas eksploatacji odwiertu itp. .

Przyczynami skrzywienia odwiertu są czynniki geologiczne, techniczne i technologiczne. Geologiczne - obejmują obecność stromo zapadających się warstw na odcinku wiertniczym; częsta zmiana skał o różnej twardości; obecność w skałach, przez które przechodzi studnia, pęknięcia i jaskinie. Czynnikami technicznymi, które wpływają na krzywiznę odwiertów, są niedopasowanie osi wiertnicy do środka wirnika i osi odwiertu; pochylona pozycja stołu wirnika; użycie zakrzywionych rur wiertniczych itp. Czynniki technologiczne, które powodują krzywiznę studni, obejmują powstawanie nadmiernie dużych obciążeń osiowych na wiertle; rozbieżność między rodzajem wiertła, ilością i jakością płuczki wiertniczej oraz rodzajem przepuszczanych skał.

Zgodnie z powyższymi czynnikami podejmowane są środki zapobiegające skrzywieniu studni. W trudnych warunkach geologicznych stosuje się specjalny układ dna przewodu wiertniczego, w tym kalibratory i centralizatory. Dodatkowo potrzebujesz:

- instalacja sprzętu odbywa się zgodnie ze specyfikacją techniczną;

- wybierz rodzaj wędzidła zgodnie z rodzajem skał;

- zmniejszyć WOB itp.

8. Odchylone studnie

Nazywane są studnie, dla których projekt przewiduje pewne odchylenie dolnego otworu od pionu, a odwiert prowadzony jest po z góry określonej trajektorii ukośnie skierowany.

Nachylone studnie wierci się, gdy warstwy produkcyjne leżą pod wodami mórz, jezior, rzek, pod terytoriami osad, obiekty przemysłowe, na terenach podmokłych, a także do obniżenia kosztów budowy obiektów wiertniczych.

Obecnie opracowywane typy profili do studni kierunkowych dzielą się na dwie grupy: profile typu konwencjonalnego (reprezentujące linię krzywą leżącą w płaszczyźnie pionowej) oraz profile typu przestrzennego (w postaci krzywych przestrzennych).

Rodzaje profili studni kierunkowych zwykłego typu pokazano na ryc. 27. Profil typu A składa się z trzech odcinków: pionowego 1, odcinka skarpy odwiertu 2 i prostoliniowego odcinka nachylonego 3. Zaleca się stosować przy wierceniu płytkich odwiertów na polach jednowarstwowych, jeśli przewiduje się duże przemieszczenie odwiertu .

Ryż. 27. Rodzaje profili studni kierunkowych:

1 - nachylona sekcja; 2 - przekrój zestawu kąta nachylenia tułowia;

3 - prostoliniowy odcinek nachylony; 4 - sekcja do zmniejszania kąta nachylenia pnia

Profil typu B różni się od poprzedniego tym, że zamiast prostoliniowego odcinka nachylonego ma odcinek 4 o naturalnym spadku kąta nachylenia. Ten profil jest zalecany dla wielkie głębokości studnie.

Profil typu B składa się z pięciu odcinków: pionowego 1, odcinka podwyższenia kąta odwiertu 2, prostoliniowego odcinka nachylonego 3, odcinka obniżenia kąta nachylenia 4 i ponownie - pionowego 1. Zaleca się stosowanie podczas wiercenia głębokich studni przecinających kilka formacji produkcyjnych.

Profil typu G różni się od poprzedniego tym, że sekcje 3 i 4 zostały zastąpione sekcją spontaniczny zmniejszenie kąta nachylenia 4. Profil ten zalecany jest do wiercenia głębokich odwiertów, w których możliwe są odchylenia w dolnej części odwiertu.

Profil typu D składa się z odcinka pionowego 1 oraz odcinka o nastawionym kącie pnia 2. Charakteryzuje się dużą długością drugiego odcinka. Profil jest zalecany, jeśli to konieczne, aby zachować zadany kąt wejścia do zbiornika i otworzyć go na maksymalną moc.

Jak widać na ryc. 27 wszystkie typy profili mają na początku przekrój pionowy. Jego głębokość powinna wynosić co najmniej 40...50 m. Koniec odcinka pionowego jest zsynchronizowany z stabilnymi skałami, gdzie w jednym locie można uzyskać kąt zenitalny 5...6 stopni.

Aby odchylić studnię od pionu, stosuje się specjalne urządzenia odchylające: zakrzywioną rurę wiertniczą, zakrzywioną podporę, mimośrodową złączkę i deflektory różnych typów.

W ostatnich latach upowszechniły się studnie pionowe i skośne z długimi poziomymi zakończeniami. Odbywa się to w celu zwiększenia powierzchni, przez którą olej wpływa do studni, a tym samym zwiększenia natężenia przepływu. Jednocześnie stało się możliwe odzyskiwanie ropy naftowej na skalę przemysłową, która wcześniej była uważana za niemożliwą do wydobycia, ze względu na małą moc i niską przepuszczalność złoża. Dodatkowo poziome zakończenie studni znajduje się w formacji powyżej wód dennych, co pozwala na wydłużenie okresu eksploatacji na sucho.

9. Super głębokie studnie

Pierwszy amerykański szyb naftowy wydobywał ropę z głębokości około 20 m. W Rosji pierwsze szyby naftowe miały głębokość poniżej 100 m. Bardzo szybko ich głębokość sięgała kilkuset metrów. Pod koniec lat 60. w ZSRR średnia głębokość odwiertów do produkcji ropy naftowej i gazu wynosiła 1710 m. Najgłębsze złoże ropy naftowej w naszym kraju odkryto w rejonie Groznego na głębokości 5300 m, a uzyskano gaz przemysłowy w depresji kaspijskiej z głębokości 5370 m.

Najgłębszy zbiornik gazonośny w Europie na złożu Magossa (północne Włochy) leży na głębokości 6100 m. Największa głębokość na świecie, z której prowadzona jest komercyjna produkcja gazu to 7460 m (Teksas, USA).

Ogólny trend wydobycia ropy i gazu z coraz głębszych horyzontów ilustrują poniższe dane. Jeszcze 20 lat temu główne wydobycie ropy (66%) prowadzono z najmłodszych skał kenozoiku. Ze starszych mezozoicznych skał wydobyto 19% ropy, a z najstarszych skał paleozoicznych 15%. Teraz sytuacja się zmieniła: głównymi dostawcami ropy naftowej stały się skały mezozoiczne, a następnie skały paleozoiczne.

Jednym z zadań wiercenia ultragłębokich odwiertów jest więc poszukiwanie na dużych głębokościach horyzontów roponośnych i gazonośnych. Dopiero ultragłębokie wiercenie może zakończyć spór między zwolennikami organicznej i nieorganicznej hipotezy o pochodzeniu ropy. Wreszcie, do dokładniejszego zbadania wnętrza Ziemi konieczne są bardzo głębokie wiercenie. Rzeczywiście, dzisiaj wiemy wielokrotnie więcej o odległej przestrzeni niż o tym, co znajduje się pod nami kilkadziesiąt kilometrów dalej.

Wiercenie ultragłębokich studni wiąże się z dużymi trudnościami. Ciśnienie i temperatura wzrastają wraz z głębokością. Tak więc na głębokości 7000 m nawet ciśnienie hydrostatyczne wynosi 70 MPa, 8000 m -80 MPa itd. A w zbiorniku może być dwa razy więcej. Jak trzymać tego „dżina” w „butelce”? Do dostarczania płynu do płukania wymagane są pompy wysokociśnieniowe. Jaka powinna być ta ciecz, jeśli temperatura na dnie osiągnie 250 °C? Jak obrócić wielokilometrowy ciąg rur wiertniczych? Jak w ogóle korzystać z rur wiertniczych, jeśli stalowe rury wytrzymać ich ciężar do głębokości 10 km?

Na niektóre pytania udzielono już odpowiedzi. Do wiercenia bardzo głębokich studni stosuje się obciążoną płuczkę wiertniczą, która „zatyka” studnię własnym ciężarem. Ultragłębokie studnie wiercone są za pomocą silników wiertniczych, a rury wiertnicze wykonane są z lekkiego i wytrzymałego stopu aluminium.

Era głębokich wierceń rozpoczęła się w 1961 roku wraz z realizacją amerykańskiego projektu Mohol. Studnia została ułożona na dnie Oceanu Spokojnego w pobliżu wyspy Gwadelupa pod czterokilometrową warstwą wody. Założono, że studnia, po przejściu 150 m luźnych skał dna i 5,5 km solidnych skał leżących pod spodem, zanurzy się w płaszczu - kolejnej warstwie naszej planety po skorupie. Wiercenie ustało jednak po pierwszych 36 metrach. Powodem było to, że po wydobyciu pierwszego rdzenia nie udało się znaleźć ujścia już rozpoczętej studni, pomimo zastosowania najnowocześniejszych narzędzi wyszukiwania.

W 1968 r. przeprowadzono drugi atak na płaszcz ze specjalnie wyposażonego statku wiertniczego (ryc. 28). Jednak w 1975 roku, kiedy odsłonięto górne bazaltowe warstwy dna oceanicznego, wiercenia przerwano z powodu trudności technicznych.

Ryż. 28. Widok ogólny statku wiertniczego:

1 - statek; 2 - dźwig towarowy; 3 - helikopter

powierzchnia; 4 - wiertnica

Następnie na lądzie wiercono ultragłębokie studnie. W 1970 roku w Luizjanie wykonano odwiert 1-SL-5407 o głębokości 7803 m.

Wizualne przedstawienie nowoczesnej ultragłębokiej studni i jej wyposażenia można uzyskać na przykładzie jednej z najgłębszych studni na świecie. 1-Beiden, wywiercony w stanie Okhlacoma. Głębokość odwiertu wynosi 9159 m. Wiercenie rozpoczęto w 1970 roku i trwało 1,5 roku. Wysokość wiertni wynosi 43,3 m, udźwig 908 t. Moc ciągów to 2000 kW, a każda z dwóch pomp płuczących 1000 kW. Całkowita pojemność gruntu system cyrkulacji dla gnojowicy 840 m\ Głowica wyposażona jest w zawory przeciwwybuchowe zaprojektowane na ciśnienie 105,5 MPa.

Konstrukcyjnie odwiert składa się z szybu kierunkowego o średnicy 0,9 m do głębokości 18 m, przewodu o średnicy 0,5 m do głębokości 1466 m, rur osłonowych do głębokości 7130 m oraz ciągów produkcyjnych. Łącznie do odwiertu zużyto około 2200 ton stalowych rur osłonowych, 1705 ton cementu i 150 wierteł diamentowych. Całkowity koszt odwiertu wyniósł 6 milionów dolarów.

Na początku 1975 roku w ZSRR było dziesięć studni, których głębokość przekraczała 6 km. Należą do nich Aral-Sorskaya na nizinie kaspijskiej o głębokości 6,8 km, Biikzhalskaya w Azerbejdżanie o głębokości 6,7 km, Sinevidnaya (7,0 km) i Shevchenkovskaya (7,52 km) na zachodniej Ukrainie, Burunnaya (7,5 km) na Kaukazie Północnym itd. Najgłębsza studnia świata, studnia Kola, przekroczyła linię 12 km.

10. Wiercenie studni na morzu

Obecnie udział ropy naftowej wydobywanej ze złóż podmorskich wynosi około 30 % całej światowej produkcji, a jeszcze więcej gazu. Jak ludzie dostają się do tego bogactwa?

Najprostszym rozwiązaniem jest wbijanie pali w płytkiej wodzie, zainstalowanie na nich platformy, na której jest już posadowiona wiertnica i niezbędny sprzęt.

Innym sposobem jest „wydłużenie” wybrzeża poprzez wypełnienie płytkiej wody ziemią. Tak więc w 1926 r. Zatoka Bibi-Heybat w rejonie Baku została wypełniona, a na jej miejscu powstało pole naftowe.

Po odkryciu ponad pół wieku temu dużych złóż ropy i gazu na Morzu Północnym narodził się śmiały projekt jego osuszenia. Faktem jest, że średnia głębokość większości Morza Północnego ledwie przekracza 70 m, a niektóre odcinki dna pokrywa tylko czterdziestometrowa warstwa wody. Dlatego autorzy projektu uznali za celowe za pomocą dwóch zapór – przez kanał La Manche w rejonie Dover, a także między Danią a Szkocją (o długości ponad 700 km) – odcięcie ogromnego odcinka Północy. Morze i wypompuj stamtąd wodę. Na szczęście ten projekt pozostał tylko na papierze.

W 1949 r. na otwartym morzu na Morzu Kaspijskim, 40 km od wybrzeża, wykonano pierwszy w ZSRR szyb naftowy. W ten sposób rozpoczęło się tworzenie miasta na stalowych palach, zwanego „Skałami Naftowymi”. Jednak budowa wiaduktów ciągnących się na wiele kilometrów od wybrzeża jest bardzo kosztowna. Ponadto ich budowa jest możliwa tylko na płytkiej wodzie.

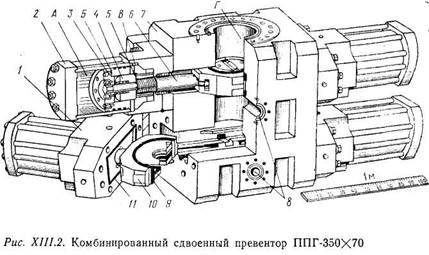

Podczas wiercenia szybów naftowych i gazowych na głębokich morzach i oceanach stosowanie platform stacjonarnych jest trudne technicznie i ekonomicznie nieopłacalne. W tym przypadku stworzono pływające platformy wiertnicze, które są zdolne do zmiany obszarów wiercenia samodzielnie lub za pomocą holowników.

Istnieją platformy wiertnicze podnośnikowe, platformy wiertnicze półzanurzalne oraz platformy wiertnicze grawitacyjne.

Podnośna platforma wiertnicza(rys. 29) to pływający ponton 1 z wycięciem, nad którym znajduje się wiertnica. Ponton ma kształt trój-, cztero- lub wielokątny. Mieści się w nim sprzęt wiertniczy i pomocniczy, piętrowa kabina z kabinami dla załogi i pracowników, elektrownia i magazyny. Wielometrowe kolumny wsporcze 2 są zainstalowane w rogach platformy.

Ryż. 29. Podnośnik podnośnika w pozycji transportowej:

1 - pływający ponton; 2 - podpórka do podnoszenia; 3 - wiertnica;

4 - żuraw obrotowy (towarowy); 5 - przedział mieszkalny; 6 - lądowisko dla helikopterów;

7 - podwyższony portal; 8 - główny pokład

W miejscu wiercenia z podnośniki hydrauliczne kolumny schodzą, sięgają dna, opierają się na ziemi i wchodzą w nią głęboko, a platforma unosi się nad powierzchnią wody. Po zakończeniu wiercenia w jednym miejscu platforma jest przenoszona w inne.

Niezawodność instalacji podnośnych platform wiertniczych zależy od wytrzymałości gruntu tworzącego dno w miejscu wiercenia.

Półzanurzalne platformy wiertnicze(rys. 30) stosowane są na głębokościach 300…600 m, gdzie platformy podnośnikowe nie mają zastosowania. Nie spoczywają na dnie morskim, ale unoszą się nad miejscem odwiertu na ogromnych pontonach. Takie platformy są powstrzymywane przez kotwice o wadze 15 ton lub więcej. Liny stalowe łączą je z wciągarkami automatycznymi, które ograniczają przemieszczenia poziome względem punktu wiercenia.

Ryż. 30 Półzanurzalna platforma wiertnicza:

1 - zatapialny ponton; 2 - kolumna stabilizacyjna; 3 - górna część ciała;

4 - wiertnica; 5 - dźwig towarowy; 6 - lądowisko dla helikopterów.

Pierwsze półzanurzalne platformy nie były samobieżne, a na teren prac dostarczano je za pomocą holowników. Następnie platformy zostały wyposażone w śmigła napędzane silnikami elektrycznymi o łącznej mocy 4,5 tys. kW.

Wadą platform półzanurzalnych jest możliwość ich przemieszczania się względem punktu wiercenia pod wpływem fal.

są bardziej stabilne platformy wiertnicze typu grawitacyjnego. Wyposażone są w mocną betonową podstawę spoczywającą na dnie morskim. W bazie tej mieszczą się nie tylko kolumny prowadzące do wiercenia, ale także ogniwa-zbiorniki do przechowywania wyprodukowanej ropy naftowej i oleju napędowego wykorzystywanego jako nośnik energii oraz liczne rurociągi. Elementy podstawy dostarczane są na miejsce montażu w postaci dużych bloków.

Dno morskie w miejscu położenia platform grawitacyjnych musi być starannie przygotowane. Nawet niewielkie nachylenie dna grozi zamienieniem wiertnicy w Krzywą Wieżę w Pizie, a obecność występów na dnie może spowodować pęknięcie podstawy. Dlatego przed ustawieniem wiercenia „na punkt” wszystkie wystające kamienie są usuwane, a pęknięcia i zagłębienia na dnie są uszczelniane betonem.

Wszystkie typy platform wiertniczych muszą wytrzymać napór fal o wysokości do 30 m, chociaż fale takie występują raz na 100 lat.

Ogólny schemat wiercenia

Do wiercenia szybów naftowych i gazowych stosuje się wyłącznie metodę obrotową. Dzięki tej metodzie studnia jest niejako wiercona obrotowym wiertłem. Wywiercone cząstki skały są wynoszone na powierzchnię przez krążący strumień płuczki wiertniczej. W zależności od umiejscowienia silnika wiercenie obrotowe dzieli się na obrotowy gdy silnik znajduje się na powierzchni i wbija wiertło w dół poprzez obrót całego przewodu wiertniczego i wiercenie wgłębne (za pomocą turbiny lub wiertarki elektrycznej), gdy silnik znajduje się blisko dna otworu nad wiertłem.

Proces wiercenia składa się z następujących operacji:

zatykanie się (zejście rur wiertniczych świdrem do studni na dno i podnoszenie ich zużytym wiertłem) i samo wiercenie - praca świdra na dnie (niszczenie skały przez świder).

Operacje te są okresowo przerywane w celu wprowadzenia rur osłonowych do odwiertu, które służą do ochrony ścian studni przed zawaleniami i oddzieleniem horyzontów naftowych.

Jednocześnie podczas procesu wiercenia wykonywanych jest szereg prac pomocniczych;pobieranie próbek rdzenia, przygotowanie płuczki wiertniczej, rejestracja, pomiary krzywizny otworu wiertniczego, badanie lub zagospodarowanie odwiertu w celu wywołania przepływu ropy itp.

Pełny cykl budowy studni składa się z następujących procesów:

jeden). Montaż wieży, sprzęt wiertniczy, aranżacja terenu.

2). proces wiercenia.

cztery). Odsłanianie i rozdzielanie warstw (bieganie i cementowanie obudowy).

5) Badanie studni pod kątem dopływu ropy lub gazu (zagospodarowanie).

6). Demontaż sprzętu

Ogólny, schematyczny schemat rozmieszczenia sprzętu wiertniczego w odwiercie przedstawiono na ryc. Nr 1.

Sprzęt wiertniczy

Wiertnice.

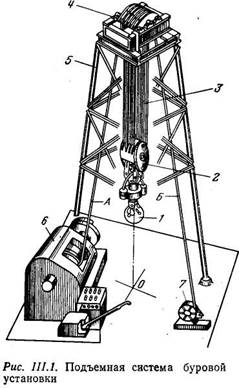

Wiertnica przeznaczona jest do podnoszenia i opuszczania przewodu wiertniczego i rur okładzinowych do studni, utrzymywania przewodu wiertniczego w stanie zawieszenia podczas wiercenia, a także umieszczania w nim układu jezdnego, rur wiertniczych i części osprzętu niezbędnego do wiercenia proces.

Podczas wiercenia w poszukiwaniu ropy i gazu stosuje się metalowe żurawie typu wieżowego i masztowego. Wieże masztowe są używane częściej niż wieże. Są łatwiejsze i szybsze w montażu, ale wieże wieżowe są bardziej nośne i wyższe. Wieża coraz częściej wykorzystywane są w głębokich otworach poszukiwawczych, a masztowe w wierceniach produkcyjnych.

Wiertnice różnią się nośnością i wysokością. Praktyka ustaliła, że przy wierceniu studni na głębokość 1200-1300m wskazane jest stosowanie wież o wysokości 28m, studni o głębokości 133-3500m - o wysokości 41-42m, studni o głębokości większej niż 3500m - wysokość 53m lub więcej.

Obecnie szeroko stosowane są wieże masztowe w kształcie litery A (patrz rys. nr 1). Składają się z dwóch kolumn połączonych u góry w bloku koronowym za pomocą wiązań i przymocowanych u dołu do zawiasów wsporczych. W pewnej odległości od zawiasów wieża ma sztywne podpory - rozpórki.

Drawworks

Ciągnik przeznaczony jest do opuszczania i podnoszenia przewodu wiertniczego, wkręcania i odkręcania rur, opuszczania przewodów osłonowych, utrzymywania stałego ciężaru przewodu lub powolnego opuszczania (podawania) go podczas wiercenia.

W niektórych przypadkach do przenoszenia mocy z silnika na wirnik, ciągnięcia ładunków i innych prac pomocniczych stosuje się wyciągi.

Rysunki produkowane są w różnych typach, różniących się między sobą schematami kinematycznymi i konstrukcją.

Systemy podróżne

System wiertnic podnośnikowych (poly-spast) służy do zamiany ruchu obrotowego bębna wciągarki na ruch translacyjny (pionowy) haka i zmniejszenia obciążenia gałęzi liny.

Stalowa lina jezdna przechodzi przez krążki linowe bloku koronowego i bloku jezdnego w określonej kolejności, której jeden koniec („martwy”) jest przymocowany do belki ramy wieży, a drugi, zwany biegiem (prowadzącym). ) jeden, do bębna wciągarki.

W zależności od nośności i liczby odgałęzień liny w sprzęcie, systemy jezdne są podzielone na różne rozmiary. W platformach wiertniczych o nośności 50-75 ton stosuje się system jezdny z liczbą krążków 2\3 i 3\4; w instalacjach o udźwigu 100-300t - układ jezdny z liczbą krążków 3\4, 4\5, 5\6 i 6\7. W oznaczeniu układu olinowania pierwsza cyfra oznacza liczbę krążków liny bloku jezdnego, a druga liczbę krążków liny zblocza koronowego.

blok korony przedstawia ramę, na której zamontowane są osie i podpory z kołami pasowymi. Czasami rama jest wykonana jako jeden element ze szczytem wieży.

blok podróżny to spawana obudowa, w której umieszczone są koła pasowe i zespoły łożyskowe. jak w blokach koronowych.

Liny podróżne to stalowe okrągłe, sześciorzędowe liny o konstrukcji linowej o ułożeniu krzyżowym. Splotki skręcone w linę wokół organicznego lub metalowego rdzenia wykonane są z wysokowytrzymałej stali wysokowęglowej i wysokomanganowej z liczbą drutów od 19 do 37. kierunek jego nawijania na bęben, do ciągadeł stosuje się liny prawoskrętne o średnicy 25 mm, 28, 32, 35, 38 mm. Najczęściej spotykane liny o średnicach rdzenia organicznego i plastikowego 28 i 32 mm. Na głębokościach powyżej 4000 m stosuje się liny z rdzeniem metalowym, które mają zwiększoną siłę zrywającą i dużą sztywność poprzeczną, dzięki czemu wzrasta ich odporność na zgniatanie.