Komentar:

- Aturan kerja

- Elektroda mana yang harus dipilih?

- Petunjuk Bermanfaat

Pengelasan adalah proses yang membutuhkan kehati-hatian, tanggung jawab, kepatuhan terhadap semua aturan dan peraturan. Aturan ini berlaku untuk semua jenis pengelasan. Itu hanya harus dilakukan dengan menggunakan Peralatan yang diperlukan, alat keamanan. Perhatian khusus harus diberikan pada pilihan elektroda, yang disajikan dalam berbagai macam.

Jika teknologi tidak diikuti, maka berbagai macam cacat dapat muncul, mulai dari pengelasan berkualitas buruk, jahitan bengkok, dan sejumlah besar terak.

Proses pengelasan bertanggung jawab dan tidak sesederhana kelihatannya. Pertama, Anda perlu menyiapkan semua bahan dan alat yang mungkin diperlukan dalam pekerjaan. Setelah itu, Anda harus mengenakan sarung tangan khusus, perisai khusus yang melindungi wajah dan mata. Busur dinyalakan seperti korek api biasa. Ujung elektroda dari permukaan bagian harus berada pada jarak 3 mm - ini adalah ukuran optimal untuk busur. Jika elektroda mulai menempel selama operasi, ini menunjukkan bahwa fluks rusak, mis., permulaan pekerjaan salah.

Aturan kerja

Cara memasak? Penting untuk terus menjaga celah yang benar antara permukaan yang akan dilas dan elektroda itu sendiri, memantau prosesnya, karena saat Anda bergerak maju, jumlah logam pada elektroda berkurang, yang berarti harus diturunkan ke tingkat yang diperlukan . Disarankan untuk mematuhi aturan kerja berikut:

- Izin harus dipertahankan selama proses pekerjaan pengelasan: ini memungkinkan Anda untuk mengontrol kolam las, membentuk jahitan berkualitas dengan karakteristik yang sangat baik.

- Tidak mungkin membuat celah yang sangat besar, karena busur pengelasan akan mulai "melompat", penetrasi akan menjadi buruk, akan sulit untuk mengontrol peletakan material yang disimpan.

- Jika celahnya kecil, maka tidak akan ada waktu tersisa untuk menghangatkan bahan dasar, dan jahitannya akan menjadi cembung, berbentuk bulat, bagian yang tidak menyatu akan terlihat di sisinya.

Kembali ke indeks

Bagaimana cara memasak dengan benar, menghasilkan jahitan yang berkualitas tinggi dan merata? Saat pengelasan busur, perlu untuk membentuk jahitan dengan hati-hati. Tekniknya tidak begitu rumit, tetapi membutuhkan kepatuhan terhadap semua aturan:

- Formasi itu sendiri dilakukan dalam gerakan zigzag atau melingkar, dalam kasus kedua perlu untuk bergerak ke samping, mengamati kolam las.

- Mandi didistribusikan dalam lingkaran, gerakannya harus merata.

- Gerakan zigzag dilakukan dari sisi ke sisi, bak mandi bergerak maju dengan panas.

Saat bergerak melintasi, semua logam dari elektroda harus tetap berada di belakang. Dalam beberapa kasus, kebetulan tidak ada cukup logam, maka potongan pendek harus dibiarkan. Ini adalah alur kecil yang tersisa di sepanjang tepi jahitan, levelnya harus di bawah logam. Seringkali pertanyaan tentang cara memasak yang benar ditanyakan oleh pemula yang belum memiliki pengalaman pengelasan yang cukup. Di sini kita harus ingat bahwa semakin besar kemiringannya, semakin cembung jahitannya. Sebaliknya, semakin kecil kemiringannya, semakin rata dan rapi jahitannya.

Seringkali, jika aturan pengelasan tidak diikuti, kesalahan berikut terjadi:

- Jika Anda membuat kemiringan terlalu besar, maka busur yang dihasilkan akan memberi banyak tekanan pada jahitan, dan ini akan membuat bak mandi tidak terkendali, yang berarti kualitas lasan akan rendah.

- Ketika elektroda dimiringkan menjauh dari jahitan, gaya busur diarahkan ke belakang. Lapisan las mulai mengapung, yaitu naik, kualitasnya memburuk.

- Elektroda berada tepat di atas titik pengelasan, sementara panas mulai menumpuk kuat di bawahnya. Ini mengarah pada fakta bahwa kekuatan busur pengelasan mulai menekan kolam, penetrasi yang terlalu dalam terjadi.

Kembali ke indeks

Elektroda mana yang harus dipilih?

Untuk mengelas dengan pengelasan tipe busur, digunakan elektroda khusus. Mereka adalah batang logam. beda tipe, yang memberikan arus ke bagian yang akan dilas. Selama operasi, tepi bagian dilebur di bawah pengaruh arus, setelah itu jahitan secara bertahap diisi dengan logam elektroda itu sendiri.

Saat bekerja di sekitar las perisai gas terbentuk, yang disebabkan oleh adanya lapisan fluks pada elektroda. Oleh karena itu, penting untuk memilih elektroda dengan tepat dan dengan diameter yang sesuai untuk jenis pekerjaan tertentu. Itu tergantung pada ketebalan bagian yang akan dilas:

- ketebalan 2 mm, diameter elektroda - 2-2,5 mm;

- ketebalan 3 mm, diameter - 2,5-3 mm;

- ketebalan 4-5, diameter - 3-4 mm;

- ketebalan 6-12 mm, diameter 3-4 mm;

- ketebalan dari 13 mm, diameter 5-6 mm.

Dari yang profesional, perlu diperhatikan diameter 1,6 mm, yang digunakan untuk pekerjaan tipis dan presisi dengan bagian dengan ketebalan hingga 1 mm. Semua elektroda yang digunakan juga dapat dibagi menjadi beberapa kelompok:

- berdasarkan diameter (dari 23 mm hingga 6 mm);

- dengan menandai (tergantung pada tujuan dan karakteristik lainnya);

- oleh produsen.

Secara terpisah, tergantung pada diameternya, semua elektroda untuk pengelasan dipilih untuk jenis arus tertentu:

- 2 mm - arus pengelasan 55-65 A;

- 2,5 mm - arus memasak 55-80 A;

- 3 mm - arus pengelasan 70-130 A;

- 4 mm - arus pengelasan 130-160 A;

- 5 mm - arus pengelasan 180-210 A.

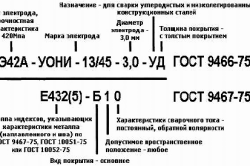

Ketika ditanya cara memasak yang benar menggunakan elektroda, penting untuk memperhatikan tanda-tandanya:

- Untuk arus searah Penandaan UONI digunakan untuk struktur baja yang akan menerima beban berat.

- Universal dirancang untuk bekerja dengan OZZ arus searah / bolak-balik. Lebih sedikit terak yang tersisa setelah bekerja, lebih sedikit arus pengelasan yang dikonsumsi.

- Dengan lapisan rutil - MP3. Diterapkan dengan arus searah dan bolak-balik.

- Universal - ANO-4, yang dijual dalam kemasan kecil.

- Khusus - TsU-5, digunakan untuk pengelasan pipa.

- TsCh-4 cocok untuk bekerja dengan besi tuang.

- TsL-11 dirancang untuk baja tahan karat.

- OK 96.20 digunakan untuk mengelas bagian aluminium.

- KOBELKO LB-52U digunakan untuk pengelasan gas dan pipa air. Dianggap sebagai salah satu yang terbaik, tetapi biayanya jauh lebih tinggi. Biasanya mereka tidak digunakan untuk pekerjaan biasa, karena ada beberapa yang lain yang lebih cocok baik dari segi kualitas maupun harga.

Saat-saat pemilik peralatan las di bengkel-bengkel rumah bisa dihitung dengan jari sudah lewat. Saat ini, produsen menawarkan kepada konsumen berbagai jenis mesin las. Perangkat ini membuat hidup lebih mudah bagi pengrajin amatir. Banyak dari mereka yang sudah menguasai ilmu pengelasan elektroda dengan cara trial and error, namun ada juga yang masih harus menempuh cara ini. Tentu saja, agar pengelasan dilakukan pada tingkat profesional yang tinggi, Anda perlu belajar selama lebih dari satu bulan dan mendapatkan pengalaman praktis selama bertahun-tahun. Tetapi mengetahui cara memasak dengan elektroda dengan benar akan membantu Anda melakukan sebagian besar pekerjaan pengelasan di rumah, di garasi atau di pedesaan, tanpa menggunakan layanan spesialis bersertifikat. Anda pasti dapat membuat barbekyu, gerbang, pagar, gazebo, dan banyak lagi sendiri setelah beberapa minggu latihan.

Gambar 1. Skema perangkat elektroda las.

Jenis elektroda, struktur dan komposisinya

Kebanyakan tukang las rumah tidak peduli dengan struktur elektroda dan komposisi zat di dalamnya. Mereka membagi elektroda menjadi "hitam" dan "baja tahan karat". Nah, produsen memberi label pada produk mereka, dan kotak dengan elektroda ditulis secara rinci tentang logam apa yang dimaksudkan untuk itu. Bahkan ada pewarnaan lapisan mereka untuk membedakan elektroda untuk tujuan yang dimaksudkan. Namun demikian, untuk menguasai keterampilan bekerja dengan elektroda di masa depan, perlu membiasakan diri dengan jenisnya:

- untuk pengelasan karbon dan baja paduan rendah;

- untuk pengelasan baja paduan tinggi;

- untuk pengelasan baja paduan tahan panas;

- untuk pengelasan besi cor;

- untuk pengelasan logam non-ferrous;

- untuk paduan las dan baja tidak homogen;

- untuk permukaan;

- untuk memotong logam.

Gambar 2. Skema lokasi elektroda selama pengelasan.

Terlepas dari tujuannya, elektroda memiliki struktur yang sama. Mereka terdiri dari batang dan lapisan pelindung (pelapis), yang memastikan pembakaran busur dan perlindungan lapisan yang dilas dari efek atmosfer. Di satu sisi, batang terbuka 2-5 cm untuk sambungan ke dudukan; di ujung yang berlawanan, elektroda dibersihkan dari lapisan untuk membuat kontak dengan permukaan yang akan dilas (Gbr. 1).

Kawat inti terbuat dari karbon, paduan atau baja paduan tinggi, dan pelapisnya terbuat dari 3 jenis pelapis:

- asam bijih;

- rutil;

- kalsium fluorida.

Bahan yang digunakan dalam pembuatan elektroda menentukan ruang lingkup aplikasinya.

Bagaimana memilih batang elektroda yang tepat dan kekuatan arus?

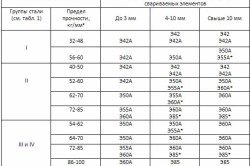

Untuk mengelas elektroda dengan benar, Anda harus dapat memilihnya tergantung pada ketebalan produk yang akan dilas, karena logam tipis dapat terbakar jika menggunakan batang las yang tebal. Pemilihan bagiannya terlihat seperti ini:

- jika ketebalan logam dari 1,1 hingga 2 mm, maka diameter kawat adalah 1,5-2 mm;

- logam 3 mm - batang 2,5 dan 3 mm;

- ketebalan 4-5 mm direbus dengan elektroda 3 dan 4 mm;

- baja dengan ketebalan 6 hingga 8 mm direbus dalam "perempatan";

- dari 9 hingga 12 mm - elektroda 4 dan 5 mm;

- dengan ketebalan 13 hingga 15 mm, batang 5 mm seharusnya sudah bisa mengatasinya.

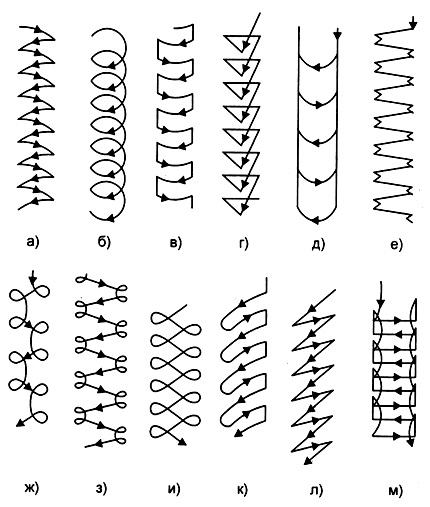

Gambar 3. Skema pergerakan elektroda selama pengelasan.

Pertanyaannya di sini adalah mengapa tidak mungkin menggunakan, misalnya, "empat" atau "lima" untuk mengelas lembaran tipis? Faktanya adalah bahwa pembakaran busur yang andal selama pengoperasian batang dari berbagai bagian dapat dipastikan dengan kekuatan arus yang berbeda. Elektroda 2 mm pada arus 50-60 A akan melakukan pekerjaan yang sangat baik, dan elektroda 5 mm, jika tidak menempel, hanya akan "memotong bunga api". Di sisi lain, "lima" bekerja dengan baik pada 160 A, tetapi karena busur yang terlalu kuat, logam tipis hanya akan berubah menjadi tetesan. Berikut ini menunjukkan rentang kekuatan arus untuk bekerja dengan elektroda dengan diameter penampang yang berbeda:

- 1,6 mm - 35-60 A;

- 2 mm - 30-80 A;

- 2,5 mm - 50-110 A;

- 3 mm - 70-130 A;

- 4 mm - 110-170 A;

- 5 mm - 150-220 A.

Mereka agak perkiraan, karena setiap mesin las adalah "unik". Selain itu, mereka bergantung pada tegangan dalam jaringan. Dan penyebaran nilai disebabkan oleh fakta bahwa pada arus terendah logam dilas, dan pada tertinggi dipotong. Perlu dicatat bahwa sebagian besar pekerjaan pengelasan dalam kehidupan sehari-hari dilakukan dengan elektroda 2 dan 3 mm, dan "lima" pada tingkat non-profesional sangat jarang digunakan. Karena itu, Anda tidak boleh membayar lebih saat membeli mesin las untuk kelebihan arus, yang tidak mungkin diatur saat Anda harus melakukannya. Peralatan pendukung 160 A akan cukup untuk kondisi rumah.

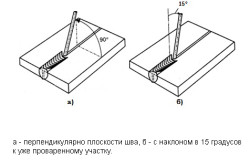

Bagaimana cara memegang elektroda?

Pilihan elektroda yang benar dan pengaturan kekuatan arus pada perangkat tidak berarti Anda dapat mengelas 2 sudut atau lembaran baja dengan kualitas tinggi. Tentu saja, Anda tidak lupa untuk menghubungkan massa ke salah satu dari mereka, tetapi Anda juga harus dapat memegang elektroda pada sudut yang diperlukan ke permukaan yang akan dilas dan mengarahkannya dengan benar untuk mencegah panas berlebih, terbakar atau kurangnya penetrasi tepi.

Pertama, sentuhan awal batang elektroda ke logam harus menyerupai sentuhan ringan korek api pada lapisan kotak korek api. Kedua, Anda dapat menutup sirkuit dengan mengetuk elektroda. Pilihan metode terserah Anda, tetapi setelah busur terbentuk, Anda tidak perlu menekan kawat ke lokasi pengelasan, kecuali, tentu saja, Anda ingin melelehkan elektroda atau baja bergulir. Dengan sedikit latihan, Anda akan belajar, setelah munculnya busur, untuk menjaga ujung batang 2-5 mm dari jahitan. Elektroda itu sendiri harus ditempatkan tegak lurus terhadap bidang jahitan (Gbr. 2 a), tetapi dengan kemiringan 105 derajat ke area yang sudah dilas (Gbr. 2 b). Anda tidak perlu mengarahkan elektroda di sepanjang lasan, seperti pensil di sepanjang penggaris. Relakskan sikat dan buat ujung joran melakukan gerakan shuttle (Gbr. 3).

Dengan gerakan seperti itu, badan kawat, yang meleleh, akan lebih baik menghubungkan tepi benda kerja yang akan dilas. Pada awalnya, Anda akan dapat menguasai gerakan zig-zag paling sederhana dari elektroda, dan di masa depan Anda akan dapat menggunakan jahitan yang lebih kompleks, tetapi dapat diandalkan. Mereka akan berbaring lebih indah, dan kecepatan pengelasan akan meningkat tajam.

Memanggang dalam oven

Namun demikian, suatu faktor harus disebutkan karena Anda tidak akan dapat mulai memasak dengan benar, bahkan dengan tangan yang diisi, memilih elektroda yang tepat dan menyesuaikan kekuatan arus yang diperlukan. Faktor ini adalah kelembaban lapisan. Saat memproduksi elektroda, pabrikan mengeringkannya secara menyeluruh, tetapi kondisi penyimpanan lebih lanjut tidak selalu memenuhi persyaratan. Ini berlaku untuk grosir, toko, dan bengkel rumah. Terkadang produsen mengemas produk mereka dalam kemasan plastik, tetapi setelah dibuka tidak dapat lagi memberikan perlindungan kelembaban pada lapisan higroskopis. Saat menggunakan elektroda basah, Anda menghadapi masalah berikut:

- pelekatan batang dan peningkatan waktu pengelasan;

- pembentukan fistula pada logam yang dilas;

- pembentukan pori-pori (cangkang) pada jahitan itu sendiri.

Namun demikian, ada cara untuk mengatasi kelembaban yang berlebihan pada lapisan pelindung elektroda. Mereka perlu dikalsinasi selama beberapa waktu di dalam oven. Seringkali, produsen menulis pada kemasan dengan produk mereka tentang waktu dan suhu kalsinasi. Tergantung pada jenis produk, pengeringan dapat berlangsung dari 1 hingga 5 jam pada suhu 250 hingga 350 derajat.

Setelah kalsinasi, lapisan kehilangan kelembaban, tetapi higroskopisnya tetap sama, jadi lebih baik menyimpan elektroda yang tersisa setelah operasi di tempat yang kering, atau bahkan lebih baik, menempatkannya di polietilen.

Mungkin, ada informasi yang cukup untuk mulai menguasai bisnis yang menarik, yaitu pengelasan dengan elektroda.

Untuk mengetahui cara mengelas logam dengan benar dengan pengelasan listrik, Anda perlu memahami bahwa kita berbicara tentang pengelasan, dan bukan tentang proses peleburan metalurgi, dan mengapa pengetahuan seperti itu diperlukan. Anda dapat menguasai produksi pengelasan dengan jumlah materi pelatihan saat ini di rumah, tetapi hanya untuk kebutuhan domestik Anda sendiri. Jika kita berbicara tentang penyediaan layanan, maka ini memerlukan tanggung jawab tertentu untuk kualitas pekerjaan, dan oleh karena itu lebih baik untuk memperoleh pengetahuan dan pengalaman di lembaga pendidikan khusus.

Pengelasan benda dalam keadaan padat dengan pemanasan dan peleburan dengan menggunakan energi eklektik disebut pengelasan listrik.

Proses berlangsung di bawah pengaruh langsung busur listrik, yang suhunya melebihi titik leleh logam mana pun dan paduannya dan mencapai 7000 0 C.

Pengelasan baja tahan karat dengan pengelasan listrik membutuhkan elektroda khusus

Busur terbentuk dari suplai energi listrik tegangan langsung atau bolak-balik dari transformator las ke elektroda dan benda yang akan dilas. Di bawah pengaruh suhu tinggi yang muncul, logam meleleh dan membentuk kolam las, di mana mereka bercampur, dan kotoran di dalamnya dalam bentuk terak mengapung ke permukaan dan membuat film pelindung. Logam mendingin, mengeras, dan membentuk sambungan las atau jahitan. Terak beku dihilangkan. Untuk pengelasan, elektroda habis pakai dan tidak habis pakai digunakan, serta kabel pengisi dan gas pelindung dan campuran.

Menurut tingkat mekanisasi, pengelasan dibagi menjadi:

Busur listrik dapat menyebabkan luka bakar pada tubuh dan mata- panduan;

- setengah otomatis;

- otomatis.

Busur listrik dapat dibentuk menggunakan arus searah polaritas langsung, ketika kutub negatif disuplai ke elektroda, dan polaritas terbalik - kutub positif pada elektroda. Itu juga dapat dihasilkan oleh arus bolak-balik. Busur dapat terbentuk tidak hanya antara produk dan elektroda, tetapi juga antara elektroda. Busur seperti itu disebut tindakan tidak langsung atau independen. Busur selama pengelasan bisa terbuka untuk observasi, tertutup dan setengah terbuka. Perbedaan ini sangat penting untuk diperhitungkan ketika mengamati peraturan keselamatan dan melindungi organ penglihatan dengan filter khusus dari luka bakar radiasi ultraviolet.

Perhatian juga harus diberikan pada perlindungan dari udara sekitar di area pengelasan. Perlindungan dapat terak dilepaskan selama peleburan, gas dan fluks.

Fluks adalah zat khusus atau campuran berbagai bahan yang dilindungi dari pengaruh atmosfer untuk menstabilkan busur dan memberikan sifat tambahan las. Biasanya, campuran ini diterapkan pada elektroda.

Teknologi dan pelatihan

Overall untuk tukang las

Overall untuk tukang las Proses pengelasan logam, baik dengan las listrik maupun dengan cara lain, diawali dengan pemilihan pakaian dan peralatan kerja. Untuk pengelasan listrik Anda perlu:

- masker atau kacamata untuk melindungi mata dengan filter cahaya khusus;

- sarung tangan, lebih disukai suede;

- pakaian dengan lengan panjang;

- sepatu tertutup.

Dari peralatan:

- mesin las;

- transformator untuk konversi arus bolak-balik menjadi permanen;

- elektroda termasuk;

- palu dan alat lain untuk merobohkan terak dan membersihkan jahitannya.

Set tukang las: masker pelindung, peralatan dan elektroda

Set tukang las: masker pelindung, peralatan dan elektroda Mempelajari dan mengelas logam dengan benar dengan pengelasan listrik hanya tergantung pada pemilihan peralatan, dan, pertama-tama, elektroda. Kualitas pengelasan tergantung pada lapisan atau pelapisnya. Di bawah pengaruh suhu, lapisan berubah menjadi zona gas di atas rendaman logam cair dari dasar dan elektroda, yang mencegah udara mempengaruhi proses fusi mereka.

Lebih baik mendapatkan pengalaman dalam pekerjaan pengelasan di bawah bimbingan seorang mentor profesional, karena seringkali pilihan peralatan, mode operasinya, bahan habis pakai, penempatan elemen yang akan dihubungkan, kecepatan busur, dan sebagainya, terjadi secara empiris, yaitu dengan percobaan. Dengan pengalaman, keterampilan, keseragaman gerakan, kualitas tepi dan jahitan akan datang.

Fitur bekerja dengan logam tipis

Pengelasan logam tipis membutuhkan pengalaman

Pengelasan logam tipis membutuhkan pengalaman Tebal logam hingga 3 mm. atau tipis sangat sering digunakan untuk produksi produk yang digunakan dalam Kehidupan sehari-hari. Oleh karena itu, perbaikan mereka, termasuk pengelasan, adalah pertanyaan yang sering muncul dan, tentu saja, tidak memerlukan kontak spesialis, tetapi dapat dilakukan di rumah. Namun, itu tidak sesederhana kelihatannya pada pandangan pertama.

Jika Anda perlu mengelas logam tipis dengan pengelasan listrik, maka pilihan peralatan, kekuatannya, jenis elektroda, dan lasannya membutuhkan pendekatan dengan pengetahuan dan pengalaman.

Ada beberapa fitur pengelasannya. Hal utama, yang cukup jelas, adalah ketebalannya. Dengan gerakan ceroboh apa pun, lubang terbakar yang baru dan sama sekali tidak perlu dapat muncul di produk. Di sisi lain, "kelezatan" yang berlebihan tidak akan menghasilkan las yang diperlukan dan sambungan akan berantakan.

Lembaran baja tahan karat hingga tebal 3 mm

Lembaran baja tahan karat hingga tebal 3 mm Untuk bekerja dengan logam tipis, arus "kecil" digunakan, oleh karena itu elektroda harus dijaga sedekat mungkin dengan produk, jika tidak, busur yang dilas akan hilang dan pencairan akan berhenti. Selain itu, untuk setiap logam perlu dipersiapkan secara khusus tepi yang akan dilas, menggunakan jenis dan lokasi las yang berbeda, dan sebagainya.

Sebelum mulai bekerja, perlu untuk memilih elektroda yang tepat. Diameternya secara langsung tergantung pada ketebalan logam yang dilas. Semakin tipis logam, semakin kecil diameternya. Arus yang digunakan untuk pengelasan harus sesuai dengan parameter logam dan elektroda. Misalnya, ketebalan lembaran adalah 3 mm, diameter elektroda 3 mm, kekuatan arus dari 140 hingga 180 A. Semakin kecil lebar dan diameter, semakin rendah kekuatan arus. Penggunaan arus "rendah" tidak memungkinkan untuk menggunakan elektroda dengan jenis pelapis apa pun. Penting untuk memilih hanya yang akan memberikan eksitasi yang mudah dan pembakaran busur yang stabil, dan juga akan memiliki peleburan lambat dengan logam cair.

Mesin las semi otomatis

Mesin las semi otomatis Jika Anda memiliki pengetahuan, Anda dapat mengimbangi pengalaman yang tidak memadai atau kekurangannya, dengan menggunakan peralatan yang digunakan. Jauh lebih mudah dan lebih produktif untuk bekerja dengan mesin las semi-otomatis daripada dengan yang manual. Pertama-tama, itu mempengaruhi kualitas lasan. Ini dapat diterapkan dalam beberapa cara, dari mana ternyata padat, putus-putus atau tumpang tindih. Untuk jahitan kontinu, perlu untuk memilih kekuatan saat ini dengan benar. Disarankan untuk memulai dengan 40 - 60 A. Kemudian pilih kecepatan pengelasan. Jika terlalu cepat, maka jahitannya tidak akan mendidih dan tidak akan ada sambungan, dan jika lambat, maka luka bakar dan lubang bisa terjadi.

- Misalnya, untuk mengelas lembaran dengan ketebalan 0,5 mm, elektroda dengan diameter 1 mm dan arus 10-20 A digunakan.

- Logam 1,2 mm dilas dengan elektroda 1,6 - 2 mm pada arus 30-35 A.

- Untuk ketebalan 2 mm, diperlukan elektroda 2,5 mm dan arus hingga 65 A.

- Untuk jahitan yang tumpang tindih, disarankan untuk meningkatkan kekuatan arus sebesar 15%, dan untuk yang padat dengan koneksi tee sebesar 20%.

Lapisan mungkin berbeda secara signifikan dalam komposisi elemen penyusunnya. Biasanya didasarkan pada konsentrat titanium. Jika tidak, komposisinya berbeda secara signifikan. Mereka mungkin berisi:

- mangan;

- potasium nitrat;

- feldspar;

- dekstrin, dll.

Anda dapat menerapkan jahitan ke arah yang nyaman bagi pekerja atau berdasarkan lokasi permukaan yang akan dilas.

Pengelasan semi-otomatis jauh lebih mudah untuk dikerjakan logam tipisNamun, praktik telah menunjukkan bahwa pengelasan dalam arah "atas-bawah" memberikan hasil terbaik.

Pekerjaan pengelasan dilakukan menggunakan elektroda grafit habis pakai dan tidak habis pakai. Penyambungan menggunakan grafit dilakukan dengan cara melelehkan bagian tepi atau menggunakan kawat pengisi.

Pekerjaan pengelasan tergantung pada pengaruh banyak faktor dan keadaan. Setiap kasus spesifik memerlukan pendekatan, metode, peralatan, dan bahan habis pakainya sendiri. Pemilihan semua yang diperlukan dilakukan secara eksperimental. Dengan pengalaman, waktu untuk membuat sambungan percobaan, pemilihan peralatan dan bahan akan berkurang, dan kualitas serta keseragaman jahitan akan meningkat.

Besi tahan karat

Baja paduan membutuhkan elektroda khusus untuk: pengelasan busur

Baja paduan membutuhkan elektroda khusus untuk: pengelasan busur Ada juga beberapa kekhasan saat mengelas baja paduan. Jika mengandung dari 12 hingga 20% kromium, maka baja semacam itu disebut baja tahan karat. Seiring dengan kromium, baja ini mengandung zat lain yang membentuk sifat fisik dan kimianya yang spesifik. Pada merekalah kemampuannya untuk mengelas dan cara yang memungkinkan untuk menghubungkan elemen-elemen yang terbuat darinya bergantung.

Pengelasan argon adalah salah satu cara terbaik untuk menyambung baja tahan karat.Dalam "stainless steel" konduktivitas termal berkurang 1,5 - 2 kali. Mengapa lebih mudah meleleh, yang berarti bahwa saat pengelasan perlu menggunakan arus dengan kekuatan yang lebih rendah. Untuk tujuan yang sama, agar elektroda dengan batang krom-nikel tidak terlalu panas, panjangnya dibuat tidak lebih dari 350 cm. Baja ini, karena koefisien ekspansi linier yang tinggi, dapat retak setelah pengelasan saat didinginkan jika celah yang cukup tidak dipertahankan ketika bergabung dengan tepi. Harus diingat bahwa setelah perlakuan panas, baja yang mengandung kromium dapat kehilangan sifat anti-korosinya. Untuk menghindari efek "tidak menyenangkan" seperti itu, tempat pemanasan harus segera didinginkan.

Pengelasan listrik "stainless steel" dapat dilas dengan beberapa cara. Ada tiga cara:

- elektroda berlapis;

- dalam lingkungan gas-argon;

- menggunakan kawat tahan karat.

Bagaimanapun, sebelum pengelasan, tepi permukaan yang direncanakan untuk sambungan harus dirawat: dibersihkan dan dicuci dengan pelarut.

Metode pengelasan dipilih tergantung pada ketebalan logam, persyaratan kualitas jahitan dan peralatan yang tersedia, serta dengan pertimbangan wajib fitur baja paduan.

Pengelasan baja tahan karat dan logam "besi" dimungkinkan dengan menggunakan kawat pengisi dan elektroda khusus.

- Teknik pengelasan: konsep dasar

- Belajar menyalakan busur

- Memulai busur dengan sentuhan

- Kami menyalakan busur dengan menyerang

- Kemungkinan kesalahan yang mencegah busur dinyalakan

- Akhir pengelasan

- Cara memposisikan alat kerja

- Keamanan

Untuk mengelas dengan benar, ada banyak momen dan nuansa teknologi, yang utama adalah posisi elektroda yang tepat selama pengelasan.

Pengelasan harus dilakukan dengan pakaian pelindung.

Pengelasan adalah proses di mana koneksi satu bagian yang kuat dari 2 bagian diperoleh dengan melelehkan ujung-ujungnya. Teknologi modern memungkinkan pengelasan sama dan sempurna bahan yang berbeda seperti logam dan keramik.

Anda bisa mengelas cara yang berbeda, tetapi pengelasan busur telah menjadi paling luas dalam kondisi domestik, di mana prosesnya terjadi karena pengoperasian busur listrik. Busur dibuat antara 2 elektroda, salah satunya adalah produk yang sedang dilas. Seluruh proses berlangsung pada suhu tinggi, mencapai 7000 ° C, dan ini memungkinkan Anda untuk melelehkan hampir semua logam.

Mesin las memiliki 2 kabel, di ujung satu ada penjepit, dan di ujung kedua ada dudukan tempat alat kerja dipasang. Selama pengoperasian perangkat, busur terbentuk antara elektroda dan benda kerja. Dalam hal ini, banyak panas dilepaskan, logam meleleh, yang menyebabkan sambungan suku cadang yang andal dan tahan lama.

Agar busur listrik terjadi, perlu untuk menyentuh bagian dengan ujung alat untuk waktu yang singkat, dan kemudian melepaskannya dengan 3-4 mm.

Batang logam digunakan sebagai alat kerja, yang ditutupi dengan komposisi khusus di atasnya. Panjang standar elektroda adalah 30,35 cm, dan diameternya dari 1,5,2,25,3,25 4, dst.

Sambungan las bisa berupa corner, tee, butt, overlap dan lain-lain. Menurut lokasi mereka, mereka horizontal, vertikal dan langit-langit. Lasan dapat dibuat dalam satu atau lebih lintasan. Ini bisa berupa titik atau kontinu.

Jika Anda seorang pemula dan belum pernah melakukan pekerjaan ini sebelumnya, maka Anda perlu mulai mempertimbangkan informasi tentang posisi elektroda apa yang seharusnya selama pengelasan dari dasar.

Teknik pengelasan: konsep dasar

Untuk memulai pengelasan, pertama-tama Anda harus memberikan posisi elektroda yang sesuai, menyalakannya dan menahan busur elektroda selama pengelasan. Untuk tukang las muda, memulai busur dapat menyebabkan beberapa masalah, tetapi hilang seiring waktu.

Nilai penting kedua selama latihan adalah posisi elektroda selama pengelasan. Momen ini diberikan kepentingan khusus selama studi dan pada awal pekerjaan pengelasan. Setelah mendapatkan pengalaman yang diperlukan, tukang las tidak lagi memperhatikan posisi elektroda selama pengelasan, perhatian utamanya difokuskan pada apa yang terjadi saat pengelasan di kolam las. Posisi elektroda pada saat pengelasan merupakan langkah pembelajaran yang sangat penting bagi seorang tukang las pemula.

Pada pelatihan tahap ketiga, setelah seseorang dapat melakukannya posisi yang benar elektroda, Anda perlu belajar cara mematahkan busur elektroda selama pengelasan, yaitu untuk menyelesaikan ujungnya jahitan las.

Kembali ke indeks

Belajar menyalakan busur

Menyalakan elektroda adalah ekspresi profesional tukang las. Meskipun akan benar untuk mengatakan - untuk menyalakan busur las. Proses yang ditentukan dilakukan untuk memeriksa merek alat kerja, kekuatan saat ini dan persiapan untuk pengelasan.

Ada 2 cara untuk menyerang busur, mereka berbeda dalam jenis gerakan dan mereka memiliki posisi elektroda yang berbeda.

- Pemasangan elektroda selama pengelasan dilakukan sedemikian rupa sehingga dinyalakan dengan menyentuh logam.

- Dengan metode ini, alat kerja dipukul pada logam.

Metode ini mirip satu sama lain, aplikasinya tergantung pada pilihan tukang las teknik pemasangan elektroda selama pengelasan, dan ini tergantung pada kondisi kerja dan pengalaman profesional pribadinya.

Kembali ke indeks

Memulai busur dengan sentuhan

Dengan metode ini, busur dinyalakan dengan menyentuh logam dengan alat kerja. Aturan tersebut mengatur pemasangan elektroda seperti itu selama pengelasan sehingga terletak secara vertikal dan memungkinkan untuk menyentuh logam dengan ujungnya. Segera setelah busur muncul saat menyentuh logam, perlu untuk mulai memindahkan alat kerja, jika tidak maka akan menempel.

Jika elektroda menempel selama pengelasan, itu mulai menjadi sangat panas. Untuk memperbaiki kesalahan ini, teknik pengelasan menyarankan hal berikut. Penting untuk mengubah posisi elektroda, yang ditekuk dan putus dari titik pelekatan. Setelah tindakan ini, pelindung dapat terbentuk di bagian akhir dan pekerjaan lebih lanjut akan sulit. Karena itu, jika pelindung muncul, itu harus dirobohkan. Untuk melakukan ini, cukup dengan memukul alat kerja pada permukaan horizontal yang keras.

Penggunaan metode pemasangan elektroda ini pada saat pengelasan membutuhkan pengalaman tertentu dari tukang las, oleh karena itu tidak disarankan untuk menggunakannya untuk tukang las pemula.

Kembali ke indeks

Kami menyalakan busur dengan menyerang

Opsi ini lebih umum dan, dalam hal pelaksanaannya, mirip dengan cara Anda menyalakan korek api di kotak korek api.

Metode ini dianggap lebih sederhana dan karenanya cocok untuk tukang las pemula. Sentuhan dilakukan dalam waktu singkat, dan instrumen yang sudah menyala bergerak mundur. Semuanya dilakukan dalam satu gerakan halus, yang arahnya tidak mengubahnya. Pada metode pengapian sebelumnya, prosesnya dibagi menjadi 2 tahap, dimana work tool bergerak ke arah yang berbeda.

Kerugian dari metode ini adalah seringkali perlu menyalakan busur di tempat yang sulit dijangkau. Artinya, alat tidak dapat diberikan posisi yang benar untuk menyerang, perlu untuk menyalakan busur hanya dengan menyentuh.

Kembali ke indeks

Kemungkinan kesalahan yang mencegah busur dinyalakan

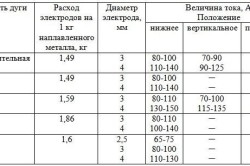

Tabel karakteristik elektroda.

Kebetulan menjadi sangat sulit untuk menyalakan busur. Itu tidak hanya tergantung pada posisi alat apa yang Anda ambil saat bekerja, ada alasan lain.

Alasan tidak bisa menyalakan busur:

- Kontak tanah yang buruk. Anda perlu memeriksa apakah Anda menginstalnya dengan benar.

- Kehadiran cat pada logam tidak memungkinkan untuk menyalakan busur. Jika lapisan catnya kecil, maka bisa ditusuk dengan pukulan tajam. Setelah busur terbentuk, suhu tinggi akan tercipta, cat akan mulai terbakar dan tidak lagi menjadi penghalang. Lebih baik membersihkan jahitan dari cat, sehingga akan lebih mudah bagi Anda untuk bekerja.

Beberapa ratus tahun telah berlalu sejak orang pertama kali menghubungkan dua permukaan logam bersama-sama, menggunakan proses peleburan batang logam dengan bantuan arus listrik. Batang ini adalah elektroda.

Komposisi elektroda dan signifikansinya

Lapisan, atau permukaannya, terdiri dari campuran logam - nikel, mangan, besi dan mineral - alumina, magnesia, batu kapur, yang dalam bentuk bubuk. Logam meleleh, dan mineral adalah semacam perlindungan terhadap aksi oksigen. Perlindungan seperti itu diperlukan untuk memperkuat koneksi. Pewarna juga ditambahkan ke dalam campuran ini, yang memudahkan pengenalannya berdasarkan spesies.

Dasar untuk pelapisan adalah kawat logam tipis. Jenisnya tergantung pada pekerjaan di mana produk tersebut dimaksudkan untuk digunakan. Pada dasarnya, kawat baja tahan karat atau kawat karbon digunakan untuk ini.

Arus listrik ditransmisikan melalui produk, yang dirancang untuk memanaskan dan melelehkan permukaan logam.

Setiap orang cepat atau lambat dalam kehidupan dihadapkan pada situasi seperti itu ketika perlu untuk mengelas sesuatu dalam kehidupan sehari-hari dengan bantuan pengelasan dan peralatan listrik. Pertama-tama, untuk ini Anda perlu memiliki mesin las dan, tentu saja, keterampilan kerja, karena Anda pasti perlu tahu cara memasak dengan elektroda.

Prinsip proses pengelasan listrik

Jika Anda memasak dengan pengelasan listrik di rumah, gunakan peralatan apa pun untuk mengelas, daya maksimumnya adalah 160 Amp. Selama bekerja, busur tereksitasi antara bidang benda kerja dan elektroda. Untuk pekerjaan yang sukses, aturan tertentu harus diperhatikan:

- Hal ini diperlukan untuk memasang satu kawat ke bidang bagian-bagian yang membutuhkan pengelasan, yang berangkat dari massa transformator, dan kawat lainnya, yang elektrodanya dipasang pada dudukannya, harus dibawa ke bidang lokasi pengelasan. dan memimpin bersama dengan akhir produk. Ini akan membuat busur.

- Untuk mengelas dengan benar, perlu untuk mengelas dengan benar dengan bantuan elektroda. Ini dicapai dengan memilih jarak yang diinginkan dari permukaan sambungan. Jarak optimal adalah dari 2 hingga 6 mm. Akibat suhu busur yang tinggi, logam meleleh pada permukaan las dan mengisi alur yang terbentuk pada saat busur membentur permukaan logam. Jika elektroda dipandu dengan benar dan akurat di sepanjang sambungan, alur ini diisi dengan logam cair.

- Pilihan elektroda itu sendiri sangat penting untuk hasil yang efisien dan berkualitas tinggi. Untuk pekerjaan, jenisnya digunakan: baja, tembaga, besi cor, bimetal, kuningan. Mereka juga dibagi menjadi merek, misalnya, 332, 350, dan lainnya. Untuk menunjukkan penandaannya, semacam indeks digunakan, yang menunjukkan parameter viskositas lasan, dan angka pada indeks menunjukkan tingkat kekerasan logam. Aturan utama yang harus digunakan dalam pemilihannya adalah perhitungan ketebalan logam.

- Agar pengelasan berhasil, perlu untuk dapat memegang elektroda las dengan benar. Harus ada kemiringan sekitar 80 derajat ke arah busur. Terjadinya busur dapat dicapai dengan dua metode: dengan menggaruk (produk harus dipegang seperti korek api selama penyalaan) dan dengan mengangkat (mereka diketuk di permukaan dan diangkat selama munculnya busur).

jahitan horizontal

Penting tidak hanya untuk memegang elektroda las dengan benar, tetapi juga untuk memilih kekuatan arus yang diperlukan. Jika terlalu kecil, busur akan terus-menerus padam.

Kemampuan untuk memegang elektroda selama pengelasan memungkinkan untuk mengisi tangan Anda dan memasak pada tingkat yang lebih tinggi dan pada kecepatan yang lebih cepat.

gerakan ujung elektroda selama pengelasan

Memilih jumlah yang tepat

Operasi penting dalam persiapan untuk bekerja adalah perhitungan jumlah elektroda yang diperlukan. Dalam hal ini, perlu mempertimbangkan faktor-faktor seperti: ketebalan dan massa logam, panjang jahitan. Prosedur ini memungkinkan Anda untuk bekerja secara efisien dan ekonomis, sementara pada saat yang sama memimpin elektroda secara merata. Beberapa metode digunakan untuk menghitung jumlahnya. Yang paling populer adalah perhitungan berdasarkan berat logam yang dilebur. Unit pengukuran di mana jumlahnya dihitung adalah kilogram. Membeli adalah biaya yang cukup besar. Untuk menghemat setidaknya sedikit pembelian, perlu untuk mempertimbangkan jenisnya, kekuatan arus selama pengelasan elektroda yang tepat.

Anda juga dapat menggunakan jenis proses pengelasan otomatis atau semi otomatis. Metode-metode ini terdiri dari kenyataan bahwa elektroda perlu digerakkan dalam lingkaran, mereka memungkinkan untuk sangat mengurangi jumlahnya, yang diperlukan untuk mengelas bidang bagian dan logam.