Penyesuaian sistem hidrolik terdiri dari langkah-langkah berikut: memeriksa kesiapan peluncuran; mulai dari sistem hidrolik; pekerjaan penyesuaian.

Pada tahap pertama, mereka memeriksa koneksi pembumian stasiun hidrolik, level oli dalam tangki dan kualitasnya (kebersihan, emulsifikasi, tidak adanya busa dan air). Selama permulaan awal sistem hidraulik, perlu untuk memulai secara singkat penggerak pompa pengisian, memeriksa arah putarannya yang benar. Beberapa pengaktifan stasiun hidrolik jangka pendek yang berlangsung 2-3 detik dilakukan, di mana arah putaran pompa utama yang benar diperiksa (searah jarum jam dari sisi kipas motor). Selanjutnya, keluarkan udara dari sistem yang dapat menumpuk di unit hidraulik dan saluran pipa. Untuk melepaskan udara di beberapa sistem, katup khusus disediakan pada saluran tekanan, jika tidak ada katup seperti itu, maka salah satu sambungan pipa di saluran tekanan harus sedikit dilonggarkan.

Setelah memulai sistem hidrolik, perlu beberapa waktu untuk memanaskan oli, sampai akhir pemanasan, dilarang menyalakan mekanisme mesin. Selama pekerjaan penyetelan, sakelar suhu dan sakelar tekanan disetel. Besarnya tekanan di berbagai bagian sistem hidrolik dapat dinilai dengan pembacaan pengukur tekanan. Dengan memutar katup ke salah satu posisi yang memungkinkan, Anda dapat menghubungkan pengukur tekanan ke saluran hisap dan tekanan, sistem umpan, dan berbagai sirkuit perangkat hidraulik alat berat.

Pemeliharaan sistem hidrolik

Saat menyervis sistem hidrolik, aturan berikut harus diperhatikan.

- Lakukan tindakan pencegahan secara teratur yang ditentukan oleh instruksi pengoperasian untuk peralatan hidrolik.

- Jangan memperbaiki komponen sistem hidrolik di bengkel mekanik.

- Secara teratur, setidaknya sekali setiap 12-15 bulan, ganti cairan kerja; setelah menguras minyak, bilas tangki dengan minyak tanah.

- Periksa filter untuk kebersihan.

- Isi fluida kerja menggunakan unit pengisian dan penyaringan.

- Pemeriksaan ketat, tutup pengisi dan sumbat stasiun hidrolik.

- Pastikan suhu fluida kerja tidak melebihi 60 °C.

- Pastikan daya yang dikonsumsi oleh motor listrik dari pompa yang dapat disetel tanpa aliran oli ke sistem tidak melebihi 1,5 kW.

Saat melakukan pekerjaan pemeliharaan, matikan motor penggerak dan lepaskan akumulator pneumatik.

Perawatan harian

Tugas-tugas berikut harus dilakukan setiap hari.

- Periksa level oli di tangki, isi ulang jika perlu.

- Periksa busa pada permukaan fluida kerja. Tentukan dengan warna cairan apakah ada udara dan air di dalamnya.

- Hilangkan kebocoran pada saluran air dan sambungan.

- Periksa tingkat kontaminasi filter sesuai dengan indikator dan, jika perlu, ganti elemen filter.

- Periksa pengoperasian sistem stabilisasi suhu.

- Periksa tegangan di jaringan catu daya elektromagnet perangkat kontrol.

- Periksa penyetelan katup pada pengukur tekanan dan sesuaikan tekanan di berbagai bagian sistem hidrolik.

Pemeliharaan mingguan

Lakukan hal berikut seminggu sekali.

- Perbaiki kebocoran yang baru ditemukan. Jangan terlalu kencangkan sambungan jika kebocoran berlanjut; ganti gasket yang gagal, segel, hilangkan distorsi dan permukaan yang tidak rata.

- Periksa kekencangan sekrup yang menahan pompa, motor hidrolik, silinder dan peralatan.

- Periksa kondisi kopling fleksibel antara motor listrik dan pompa.

Pemeliharaan bulanan

Sampel minyak harus diambil setiap bulan tingkat yang berbeda tangki untuk menentukan kesesuaiannya untuk operasi lebih lanjut.

Jika viskositas dan densitas berubah lebih dari 20% dari nilai nominal, oli harus diganti.

Layanan tahunan

Kondisi pengoperasian semua perangkat sistem hidrolik harus diperiksa setiap tahun. Pada saat yang sama, pembongkaran, pembersihan dan pencucian unit utama, penggantian atau pemulihan elemen yang aus (bantalan, gasket, segel bagian yang bergerak) dilakukan. Tangki pembangkit listrik hidrolik harus dibersihkan, semua bekas karat dihilangkan, dicuci dan dicat dengan cat tahan minyak. Pada pipa yang dilepas, disarankan untuk menutup lubang dengan sumbat plastik atau logam; kain dan kayu tidak boleh digunakan untuk tujuan ini.

- 1137 tampilan

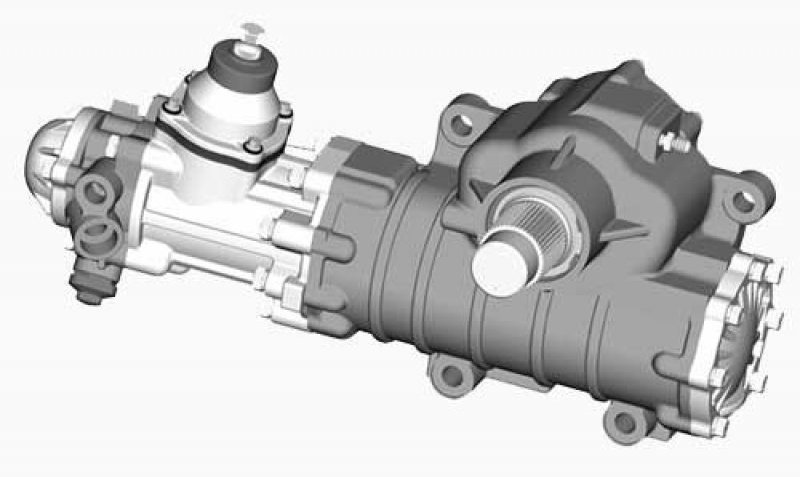

Di antara banyak sistem berbeda yang membentuk desain truk, hidraulik memainkan peran penting, yang memungkinkan untuk mengontrol berbagai jenis mekanisme dengan sangat akurat dan mudah. Sistem hidrolik standar terdiri dari sejumlah besar elemen: penggerak piston, gearbox, katup pengaman, pompa, saringan minyak dan penampung fluida. Interaksi antara elemen-elemen ini dilakukan dengan bantuan sistem distribusi dan pengaturan, dan kontrol keseluruhan dilakukan melalui pengontrol khusus yang ditampilkan di dasbor. Dan karena masalah hidraulik dapat memiliki akar penyebab di hampir semua elemen di atas, perbaikan sistem hidraulik truk di sebagian besar kasus adalah proses yang kompleks dan kompleks. Dan hanya spesialis profesional dan berpengalaman, "dipersenjatai" dengan peralatan servis modern, yang dapat benar-benar dan efisien mengatasi tugas seperti itu.

Penyebab kerusakan pada sistem hidrolik

Seringkali, kegagalan hidraulik menyebabkan ketidakpatuhan terhadap aturan pengoperasian mobil atau kesalahan yang dibuat dengan kualitas yang buruk layanan purna jual. Misalnya, karyawan perusahaan Leader Auto harus melakukan perbaikan sistem hidrolik truk, mengoreksi kesalahan perhitungan atau kelalaian berikut:

- Pelanggaran aturan penggunaan kendaraan atau jadwal perawatan terjadwal

- Menggunakan jenis oli yang salah

- Kesalahan yang dibuat dalam menyesuaikan katup, relai, dan pompa

- Kandungan kotoran berbahaya yang berlebihan dalam cairan hidrolik

- Pelanggaran persyaratan untuk penggantian oli

Fitur pekerjaan perbaikan

Setiap perbaikan hidrolik truk - murah atau mahal - dimulai dengan tindakan diagnostik. Spesialis dengan hati-hati mengukur tingkat aliran cairan hidrolik, serta parameter fisiknya (suhu, tekanan). Berikutnya adalah pemeriksaan lengkap dan menyeluruh dari setiap elemen sistem untuk tingkat keausan dan kinerja. Setelah mengidentifikasi penyebab masalah, kami mengekstrak fragmen yang bermasalah dari sistem dan memulihkannya atau mengubahnya ke analog baru.

Terkadang perbaikan sistem hidrolik truk melibatkan perbaikan silinder hidrolik. Yaitu - pemulihan permukaan kerja selongsong dan saluran air atau penggantian lengkapnya. Kami juga menyiram sistem untuk menyingkirkan kemungkinan penyumbatan. Setelah menyesuaikan parameter operasi sistem, kami merakitnya dan memeriksa kinerja hidraulik pada dudukan khusus.

|

|

|

Halaman 1

Perbaikan sistem hidrolik, biasanya terdiri dari beberapa perangkat hidrolik, terdiri dari pembilasan, pembersihan, penyeka dan penyetelan katup, penggantian pegas dan spool katup, menghilangkan kebocoran pada saluran oli, dan pekerjaan serupa.

Perbaikan sistem hidrolik, biasanya terdiri dari beberapa perangkat hidrolik, terdiri dari pembilasan, pembersihan, penyeka dan penyetelan katup, penggantian pegas dan spool katup, menghilangkan kebocoran pada saluran oli, dan pekerjaan serupa.

Selama perbaikan sistem hidrolik, rongga silinder dan batang saluran hidrolik diperiksa, diameternya diperiksa. Lancip tidak boleh melebihi 0 03 mm dengan panjang 1000 mm; maksimum yang diperbolehkan bok. Ovalitas dan lancip batang diperbolehkan dalam 0 01 - 0 02 mm. Jika penyimpangan melebihi norma dan jika Permukaan dalam silinder memiliki risiko longitudinal dan lecet, silinder dibor, kemudian digosok dengan putaran bundar dengan pasta abrasif.

Saat memperbaiki sistem hidraulik, mereka memeriksa rongga silinder dan batang penggerak hidraulik, memeriksa diameternya. Non-silindris tidak boleh melebihi 0 03 mm dengan panjang 1000 mm; bentuk dan cekungan barel maksimum yang diizinkan 0 03 mm. Batang yang tidak bulat dan tidak silindris diperbolehkan dalam 0 01 - 0 02 mm. Jika penyimpangan melebihi batas yang diizinkan dan jika ada tanda dan goresan memanjang pada permukaan bagian dalam silinder, silinder dibor, maka digosok dengan putaran bundar dengan pasta abrasif.

Saat memperbaiki sistem hidrolik, kita harus berurusan dengan pemrosesan atau pembuatan bagian karakteristik tertentu yang lebih sering aus dan rusak. Bagian tersebut termasuk plunger, silinder spool, roda gigi dan bilah rotor pompa, dan beberapa lainnya. Di bawah ini adalah deskripsi teknologi khas untuk perbaikannya.

Saat memperbaiki sistem hidraulik, mereka memeriksa rongga silinder dan batang penggerak hidraulik, memeriksa diameternya. Non-silindris tidak boleh melebihi 0 03 mm dengan panjang 1000 mm; bentuk dan cekungan barel maksimum yang diizinkan 0 03 mm. Batang yang tidak bulat dan tidak silindris diperbolehkan dalam 0 01 - 0 02 mm. Jika penyimpangan melebihi batas yang diizinkan dan jika ada tanda dan goresan memanjang pada permukaan bagian dalam silinder, silinder dibor, maka digosok dengan putaran bundar dengan pasta abrasif.

Saat memperbaiki sistem hidraulik, mereka memeriksa rongga silinder dan batang penggerak hidraulik, memeriksa diameternya.

Setiap perbaikan sistem hidrolik dengan pompa berjalan, penyetelan dan kontrol dengan mesin mobil berjalan dilarang.

Tahap akhir pekerjaan dalam perbaikan sistem hidrolik adalah tes khusus dalam kondisi operasi yang parah.

Untuk debugging, pemeliharaan dan perbaikan sistem hidrolik rig pengeboran dan peralatan mesin, bersama dengan spesialis mekanik dan teknik elektro di bengkel pihak eksplorasi, juga diperlukan spesialis hidrolik. Penting untuk operasi yang sukses alat pengeboran dan memiliki kualifikasi tenaga pelayanan.

Setiap hari sebelum dan sesudah bekerja, perlu dilakukan pemeriksaan eksternal terhadap sistem hidrolik, elemen-elemennya (pompa, silinder hidrolik, fitting hidrolik, switchgear, dll.). Pastikan tidak ada kebocoran pada sambungan saluran hidraulik dan sambungannya ke pompa, distributor hidraulik, badan eksekutif sistem hidraulik, serta pada sambungan bagian-bagian pompa, distributor hidraulik, silinder hidraulik di antara mereka dan pompa dengan flensa penggerak.

Pantau kebersihan fluida kerja, karena cairan yang terkontaminasi menyebabkan keausan yang cepat pada permukaan kerja unit sistem hidraulik dan seal.

Harus diingat bahwa daya tahan sistem hidrolik sangat bergantung pada kebersihan elemen filter. Pembersihan pertama filter atau penggantian elemen filter dilakukan setelah running in, pengecekan dan penyetelan sistem hidrolik. Di masa depan, filter harus dibersihkan dari penyumbatan sesuai dengan instruksi untuk mesin.

Harus diingat bahwa karena pembersihan elemen filter tangki hidraulik yang tidak tepat waktu, kontaminan memasuki celah antara permukaan kerja pasangan spool, katup, pompa, dan unit hidraulik lainnya, menyebabkan keausan abrasif dan munculnya goresan, goresan pada permukaan kerja. Selain itu, kontaminan yang masuk ke celah dapat menyebabkan katup lengket, yang dapat menyebabkan pecahnya selubung unit hidrolik.

Perhatikan ketinggian cairan di dalam tangki. Jika level cairan turun di bawah tanda bawah, perlu untuk menghentikan pekerjaan dan menambahkan oli ke tanda atas sistem hidrolik.

Hal ini diperlukan untuk memastikan bahwa suhu fluida kerja dalam sistem hidrolik tidak melebihi 70-80 °C.

Setiap 240 jam operasi perlu untuk membersihkan filter udara dari nafas tangki dari debu dan bilas sampai bersih (sesuai dengan instruksi untuk mesin).

Ganti oli hidrolik sesuai dengan jadwal perawatan mesin.

Tangki harus dibuka di ruangan bebas debu yang dilengkapi dengan rak yang ditutup dengan kain atau kertas yang bersih dan tidak berserabut. Untuk mencuci bagian-bagian tangki, perlu menyiapkan piring bersih. Permukaan luar tangki harus dibersihkan secara menyeluruh dari kotoran dan debu, setelah itu tempat-tempat yang akan dibongkar harus dicuci dengan minyak tanah bersih (DT) dan dilap kering. Dilarang keras membuka sistem tangki di kondisi lapangan atau di lingkungan berdebu.

Ganti seal, gasket, dan wiper yang aus tepat waktu. Ganti segel hanya di ruangan yang bersih dan tertutup.

Semua bagian harus dibilas secara menyeluruh dalam bensin penerbangan, minyak tanah bersih atau bahan bakar diesel sebelum perakitan.

Komponen sistem hidrolik harus selalu diisi untuk mencegah korosi. cairan kerja.

Permukaan luar unit hidrolik dan pipa harus tetap bersih dan bebas dari korosi setiap saat. Semua sambungan baut dan puting harus dikencangkan sepenuhnya.

Hindari kebocoran pada sambungan berengsel dan sambungan tetap. Jika kebocoran terdeteksi, harus segera diperbaiki dengan mengencangkan sambungan atau mengganti segel.

Pastikan bahwa selama pengoperasian tidak ada selang terpelintir dan terjepit di antara bagian kendaraan yang bergerak, karena ini menyebabkan kegagalan prematur selang.

Perawatan sistem hidraulik yang tepat waktu sangat memperpanjang masa pakai peralatan otomotif dan traktor.

Pencetakan ulang materi hanya diperbolehkan dengan tautan aktif ke situs

Sistem, mekanisme, dan peralatan hidraulik dicirikan oleh tingkat keandalan dan daya tahan yang tinggi. Selama operasi yang berkepanjangan pada tekanan dan suhu tinggi, pelambatan, kontak dengan udara, fluida kerja mengubah sifat fisik dan kimia aslinya, yang membuatnya perlu untuk mengubahnya.

Karena kontak fluida kerja dengan udara dalam tangki hidrolik pada antarmuka antara media pada suhu rendah, kondensasi tetesan air yang terkandung di udara terjadi. Dengan demikian, uap air masuk ke fluida kerja, yang menyebabkan korosi pada batang, gulungan, saluran pipa, dan rongga internal penggerak hidrolik. Bagian terkorosi terutama secara intensif jika sistem hidrolik tidak beroperasi untuk waktu yang lama. Menggosok permukaan korosif berubah menjadi ampelas, oleh karena itu, peningkatan keausan segel karet dimulai, yang mempercepat kontaminasi fluida kerja. Semua ini menyebabkan kegagalan peralatan hidraulik dan peralatan hidraulik, misalnya, kemacetan elemen penggerak hidraulik dan, akibatnya, kerusakannya.

Selama pengoperasian sistem hidrolik, personel yang telah menjalani pelatihan khusus diizinkan untuk merawat bagian material secara mandiri.

Selama periode operasi, pemeliharaan dapat dibagi menjadi beberapa operasi utama:

1) bersihkan filter setelah 50, 100 dan 500 jam operasi. Jika serpihan logam ditemukan di filter, mereka harus diperiksa lebih sering. Ketika serpihan logam muncul kembali, perlu untuk mengidentifikasi sumber pembentukannya dan menghilangkan malfungsi;

2) hati-hati terhadap kebocoran oli melalui segel dan sambungan pipa sistem hidrolik. Jika terjadi kebocoran melalui segel atau sambungan, mereka harus diganti (gasket pada sambungan harus diganti). Pada saat yang sama, harus diingat bahwa penggantian seal dan gasket, serta mengencangkan koneksi di bawah tekanan, dilarang;

3) secara berkala memeriksa level cairan di dalam tangki. Jika terjadi penurunan, isi ulang tangki ke tingkat kerja;

4) setiap 3 bulan sekali. perlu untuk mengontrol kualitas fluida kerja. Metode kontrol yang paling sederhana adalah dengan bantuan lemari arsip kaca: endapan setelah filter ditempatkan pada pelat kaca, dan di sisi sebaliknya ada label dengan tanggal dan bulan pengambilan sampel. Piring disimpan dalam kotak khusus. Satu set pelat memungkinkan Anda untuk memantau kondisi fluida kerja secara visual. Kacamata dapat diganti dengan gelas laboratorium;

5) Saat mengganti cairan, bersihkan tangki hidrolik dan siram pipa. Untuk yang terakhir, instalasi khusus digunakan ( stasiun pompa) diisi dengan fluida kerja. Selama pembilasan, mekanisme hidrolik dan peralatan hidrolik harus diputuskan, dan pipa suplai harus dihubungkan satu sama lain dengan jumper yang terbuat dari selang atau pipa tembaga. Sebagai fluida kerja, oli AMG-10, LU, dan oli turbin dari perlakuan asam-tanah paling sering digunakan, yang dioperasikan hingga dua tahun tanpa penggantian. Minyak mineral juga digunakan dengan aditif anti-asam, anti-korosi, seperti AUP, GM-50I, AGM, AMG-10F dan MGE-10. Durasi pengoperasian oli ini tanpa perubahan bisa 7-10 tahun, namun, masa pakai oli yang sebenarnya tergantung pada kondisi pengoperasian sistem hidrolik, yaitu tekanan, suhu, kontak dengan air, logam non-ferrous, dll.;

6) setahun sekali, periksa dan sesuaikan katup pengaman dan pengurang tekanan, serta periksa pengoperasian perlindungan;

7) jika sistem hidraulik tidak aktif dalam waktu lama, perlu untuk memulai mekanisme hidraulik sebulan sekali dan memeriksa semua peralatan dan peralatan hidraulik yang beroperasi.

Selama operasi, perawatan harus dilakukan sesuai dengan instruksi untuk pengoperasian peralatan hidrolik, perlu untuk memantau instrumentasi dengan hati-hati dan munculnya kebisingan asing.