Комментариев:

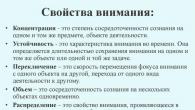

- Правила работы

- Какие подбирать электроды?

- Полезные советы

Сварка – процесс, который требует предельной внимательности, ответственности, соблюдения всех правил и норм. Это правило касается любого типа сварки. Она должна проводиться только с использованием необходимого оборудования, средств безопасности. Особое внимание надо уделить выбору электродов, которые представлены в большом ассортименте.

Если технологию не соблюдать, то возможно появление самых различных дефектов, начиная от некачественной сварки, кривого шва, большого количества шлака.

Процесс сварки ответственный и не такой простой, как может показаться. Сначала необходимо приготовить все материалы и инструменты, которые могут понадобиться в работе. После этого следует надеть специальные рукавицы, специальный щиток, защищающий лицо и глаза. Дуга зажигается подобно обычной спичке. Конец электрода от поверхности детали должен находиться на расстоянии в 3 мм – это оптимальный размер для дуги. Если во время работы начинает залипать электрод, это свидетельствует о том, что флюс поврежден, т. е. начало работы неправильное.

Правила работы

Как правильно варить? Необходимо постоянно держать правильный зазор между свариваемой поверхностью и самим электродом, следить за процессом, так как при продвижении вперед количество металла на электроде уменьшается, значит, его надо опускать до необходимого уровня. Рекомендуется соблюдать такие правила работы:

- Зазор должен соблюдаться в течение всего процесса сварочных работ: это позволяет управлять сварочной ванной, формировать качественный шов с отличными характеристиками.

- Нельзя делать очень большой зазор, так как сварочная дуга начнет «скакать», провар получится плохим, укладкой наплавляемого материала управлять будет трудно.

- Если зазор маленький, то времени на прогрев основного материала просто не останется, а шов получится выпуклый, круглой формы, по его бокам будут заметны несплавленные части.

Вернуться к оглавлению

Как правильно варить, получая в итоге качественный и ровный шов? При дуговой сварке формировать шов надо аккуратно. Техника не так сложна, но требует соблюдения всех норм:

- Само формирование производится зигзагообразными либо круговыми движениями, во втором случае продвигаться надо вбок, наблюдая за сварочной ванной.

- Ванна распределяется по кругу, движения должны быть ровными.

- Зигзагообразные движения производятся из стороны в сторону, ванна продвигается за теплом.

Во время продвижения поперек весь металл с электрода должен оставаться позади. В некоторых случаях бывает так, что металла просто недостаточно, тогда надо оставлять короткие подрезы. Это небольшая канавка, которая остается по краю шва, ее уровень должен находиться ниже металла. Часто вопрос, как правильно варить, задают новички, которые еще не имеют достаточного опыта сварки. Здесь надо помнить, что чем больше наклон, тем более выпуклым получается шов. И наоборот, чем меньше наклон, тем более ровным и аккуратным получается шов.

Часто при несоблюдении правил сварки возникают такие ошибки:

- Если сделать слишком большой наклон, то получившаяся дуга будет сильно давить на шов, а это сделает ванну просто неуправляемой, значит, качество сварки будет низким.

- Когда электрод наклоняется в сторону от шва, то сила дуги направляется назад. Сварочный шов начинает всплывать, т. е. подниматься, качество его ухудшается.

- Электрод стоит прямо над точкой сварки, при этом тепло начинает сильно аккумулироваться под ним. Это приводит к тому, что сила сварочной дуги начинает давить на ванну, возникает слишком глубокое проплавление.

Вернуться к оглавлению

Какие подбирать электроды?

Чтобы варить сваркой дугового типа, используются специальные электроды. Они представляют собой металлические стержни разного типа, которые обеспечивают подачу тока к детали, которая подлежит сварке. Во время работы кромки деталей расплавляются под воздействием тока, после чего происходит постепенное заполнение шва при помощи металла самого электрода.

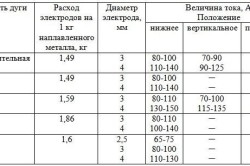

Во время работы вокруг сварного шва образуется газовая защита, что обусловлено наличием на электроде слоя флюса . Поэтому важно выбрать именно тот электрод и с тем диаметром, который подходит для выполнения конкретного типа работ. Зависит это от толщины деталей, которые подлежат сварке:

- толщина 2 мм, диаметр электрода – 2-2,5 мм;

- толщина 3 мм, диаметр – 2,5-3 мм;

- толщина 4-5, диаметр – 3-4 мм;

- толщина 6-12 мм, диаметр 3-4 мм;

- толщина от 13 мм, диаметр 5-6 мм.

Из профессиональных необходимо отметить диаметр в 1,6 мм, который применяется для тонких и точных работ с деталями с толщиной до 1 мм. Все электроды, которые используются, можно также разделить на группы:

- по диаметру (от 23 мм до 6 мм);

- по маркировке (в зависимости от назначения и прочих характеристик);

- по производителю.

Отдельно, в зависимости от диаметра, все электроды для сварки выбирают под определенный тип тока:

- 2 мм – сварочный ток 55-65 А;

- 2,5 мм – варочный ток 55-80 А;

- 3 мм – сварочный ток 70-130 А;

- 4 мм – сварочный ток 130-160 А;

- 5 мм – сварочный ток 180-210 А.

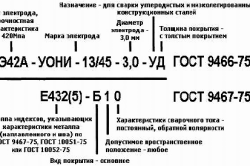

При вопросе, как правильно варить с использованием электродов, важно обращать внимание на маркировку:

- Для постоянного тока маркировка УОНИ, используется для конструкций из стали, которые будут подвергаться большим нагрузкам.

- Универсальные предназначены для работы с постоянным/переменным током ОЗС. После работы остается меньше шлака, сварочный ток потребляется меньший.

- С рутиловым покрытием – МР3. Применяются с переменным, постоянным током.

- Универсальные – АНО-4, которые продаются в небольших упаковках.

- Специализированные – ЦУ-5, применяются при сварке трубопроводов.

- ЦЧ-4 подходят для работ с чугуном.

- ЦЛ-11 предназначены для нержавеющей стали.

- ОК 96.20 используются для сварки деталей из алюминия.

- KOBELKO LB-52U используются для сварки газовых и водопроводных труб. Считаются одними из самых лучших, но и стоимость их намного выше. Обычно не применяются для обычных работ, так как есть ряд других, более подходящих и по качеству, и по цене.

Времена, когда обладателей сварочного оборудования в домашних мастерских можно было по пальцам пересчитать, прошли. Сегодня производители предлагают потребителям аппараты для сварки самых различных типов. Эти устройства существенно облегчают жизнь мастерам-любителям. Многие из них методом проб и ошибок уже освоили науку сварки электродами, но некоторым еще предстоит пройти этот путь. Конечно, чтобы сварка велась на высоком профессиональном уровне, нужно учиться не один месяц и годами нарабатывать практический опыт. Но знание, как правильно варить электродами, поможет выполнять дома, в гараже или на даче большую часть сварочных работ, не прибегая к услугам дипломированного специалиста. Соорудить мангал, ворота, забор, беседку и многое другое вы точно сможете самостоятельно уже через несколько недель практики.

Рисунок 1. Схема устройства сварочного электрода.

Типы электродов, их строение и состав

Большинство домашних сварщиков строение электрода и состав веществ в нем совершенно не волнуют. Они делят электроды на «чернуху» и «нержавейку». Что же, производители маркируют свои изделия, а на коробках с электродами подробно написано, для каких металлов они предназначены. Даже существует колерование их обмазки, чтобы отличать электроды по назначению. Тем не менее, чтобы в дальнейшем в достаточной мере овладеть мастерством работы с электродом, необходимо ознакомиться и с их типами:

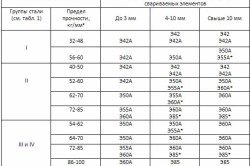

- для сварки углеродистых и низколегированных сталей;

- для сварки высоколегированных сталей;

- для сварки теплоустойчивых легированных сталей;

- для сварки чугуна;

- для сварки цветных металлов;

- для сварки сплавов и неоднородных сталей;

- для наплавки;

- для резки металла.

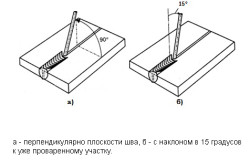

Рисунок 2. Схема расположения электрода при сварке.

Вне зависимости от предназначения, электроды имеют общее строение. Они состоят из стержня и защитного покрытия (обмазки), которое обеспечивает горение дуги и защиту свариваемого шва от воздействия атмосферы. С одной стороны стержень оголен на 2-5 см для подключения к держателю, с противоположного торца электрод очищен от обмазки для создания контакта со свариваемой поверхностью (рис. 1).

Стержневая проволока изготавливается из углеродистых, легированных или высоколегированных сталей, а обмазка делается из 3-х типов покрытий:

- руднокислых;

- рутиловых;

- фтористо-кальциевых.

Материалы, применяемые при производстве электродов, определяют и область их применения.

Как правильно подобрать электродный стержень и силу тока?

Чтобы правильно варить электродами, нужно уметь их выбирать в зависимости от толщины свариваемых изделий, ведь тонкий металл может быть прожжен, если будет применяться толстый сварочный стержень. Выбор его сечения выглядит так:

- если толщина металла составляет от 1,1 до 2 мм, то диаметр проволоки – 1,5-2 мм;

- 3-миллиметровый металл – 2,5- и 3-миллиметровый стержень;

- толщина в 4-5 мм проваривается электродами в 3 и 4 мм;

- стали толщиной от 6 до 8 мм варятся «четверками»;

- от 9 до 12 мм – электродами 4 и 5 мм;

- с толщиной от 13 до 15 мм должны справляться уже 5-миллиметровые стержни.

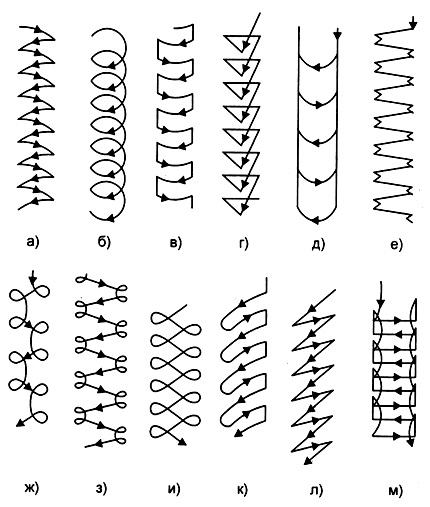

Рисунок 3. Схемы движения электрода при сварке.

Здесь уместен вопрос о том, почему же нельзя для сварки тонких листов использовать, к примеру, «четверку» или «пятерку»? Дело в том, что надежное горение дуги при работе стержней различного сечения может быть обеспечено разной силой тока. 2-миллиметровый электрод при токе 50-60 А прекрасно справится с задачей, а 5-миллиметровый, если не залипнет, просто будет «высекать искры». С другой стороны, «пятерка» отлично работает на 160 А, но из-за слишком сильной дуги тонкий металл просто превратится в капли. Далее показаны диапазоны силы тока для работы с электродами разных диаметров сечения:

- 1,6 мм – 35-60 А;

- 2 мм – 30-80 А;

- 2,5 мм – 50-110 А;

- 3 мм – 70-130 А;

- 4 мм – 110-170 А;

- 5 мм – 150-220 А.

Они несколько приблизительны, так как каждый сварочный аппарат «уникален». Кроме того, они зависят от напряжения в сети. А разброс значений связан с тем, что при наименьшем токе металл сваривается, а при наибольшем – режется. Стоит отметить, что большинство сварочных работ в быту проводится 2- и 3-миллиметровыми электродами, а «пятерки» на непрофессиональном уровне применяются крайне редко. Поэтому не стоит переплачивать при покупке сварочного аппарата за лишнюю силу тока, которую выставлять вряд ли когда придется. Оборудования, поддерживающего 160 А, для домашних условий будет вполне достаточно.

Как держать электрод?

Правильный выбор электрода и регулирование силы тока в аппарате еще не значат, что вы сможете качественно сварить вместе 2 уголка или стальных листа. Конечно же, вы не забыли подсоединить к одному из них массу, но нужно еще и уметь держать электрод под необходимым углом к свариваемым поверхностям и верно вести его, чтобы не допускать перегрева, прожига или непроварки кромок.

Во-первых, начальное прикосновение электродного стержня к металлу должно напоминать легкое прикосновение спички к обмазке спичечного коробка. Во-вторых, можно замкнуть цепь постукиванием электрода. Выбор способа остается за вами, но как только дуга образовалась, не нужно прижимать проволоку к месту сварки, если, конечно, вы не хотите растопить электрод или прокатную сталь. Слегка поупражнявшись, вы научитесь после появления дуги держать конец стержня в 2-5 мм от шва. Сам электрод надо располагать перпендикулярно плоскости шва (рис. 2 а), но с наклоном в 105 градусов к уже проваренному участку (рис. 2 б). Не нужно вести электрод вдоль сварного шва, как карандаш вдоль линейки. Расслабьте кисть и делайте так, чтобы кончик стержня выполнял челночные движения (рис 3.).

При таком движении тело проволоки, расплавляясь, будет качественнее соединять кромки свариваемых заготовок. На первых порах вы сможете освоить наиболее простое зигзагоподобное движение электрода, а в дальнейшем вам под силу уже будет применять и более сложные, но надежные швы. Они будут ложиться более красиво, а скорость сварки заметно увеличится.

Прокалка в духовке

Тем не менее следует упомянуть о факторе, из-за которого вы не сможете начать как следует варить, даже набив руку, правильно подобрав электроды и отрегулировав необходимую силу тока. Этот фактор – отсыревание обмазки. Выпуская электроды, изготовители их тщательно просушивают, но не всегда условия дальнейшего хранения соответствуют требованиям. Это касается и оптовых складов, и магазинов, и домашних мастерских. Иногда производители упаковывают свою продукцию в полиэтиленовую упаковку, но после вскрытия она уже не может обеспечить защиту от влаги гигроскопичной обмазки. Используя отсыревшие электроды, вы сталкиваетесь со следующими проблемами:

- залипанием стержня и увеличением времени сварки;

- образованием свищей в свариваемом металле;

- образованием пор (раковин) в самом шве.

Все же способы борьбы с излишней влагой в защитном покрытии электродов есть. Их нужно прокалить в течение некоторого времени в духовке. Зачастую производители пишут на пачках со своей продукцией о времени и температуре прокалки. В зависимости от типа изделий, просушка может занимать от 1 до 5 часов при температуре от 250 до 350 градусов.

После прокалки обмазка теряет влагу, но остается такой же гигроскопичной, поэтому хранение оставшихся после работы электродов лучше организовать в сухом месте, а еще лучше поместить их в полиэтилен.

Пожалуй, сведений для начала освоения увлекательного дела, которым является сварка электродами, достаточно.

Для того чтобы разобраться как правильно сварить металл электросваркой, надо понять, что речь идет о сварке, а не о металлургическом процессе выплавки и для чего необходимы такие знания. Освоить сварочное производство с нынешним количеством обучающих материалов можно и в домашних условиях, но и только для собственных бытовых нужд. Если речь идет об оказании услуг, то это влечет за собой определенную ответственность за качество работ и потому знания и опыт лучше получать в специализированных учебных заведениях.

Сварка предметов, находящихся в твердом состоянии, путем нагрева и расплавления с применением эклектической энергии называется электросваркой.

Процесс происходит под непосредственным воздействием электрической дуги, температура которой превосходит температуру плавления любого из известных металлов и их сплавов и составляет 7000 0 С.

Сваривание нержавейки электросваркой требует специальных электродов

Дуга образуется от подачи электрической энергии постоянного или переменного напряжения от сварочного трансформатора к электроду и свариваемому предмету. Под воздействием возникающей высокой температуры металлы плавятся и образуют сварочную ванну, в которой перемешиваются, а входящие в них примеси в виде шлаков всплывают на поверхность и создают защитную пленку. Металлы остывают, затвердевают и образуют сварное соединение или шов. Застывший шлак убирают. Для сварки применяют плавящиеся и неплавящиеся электроды, а также присадочные проволоки и защитные газы и смеси.

По степени механизации сварку разделяют на:

Электрическая дуга может оставить ожоги на теле и глазах- ручную;

- полуавтоматическую;

- автоматическую.

Электрическая дуга может образовываться при помощи постоянного тока прямой полярности, когда отрицательный полюс подводиться на электрод, и обратной полярности – на электроде положительный полюс. Также она может создаваться переменным током. Дуга может образовываться не только между изделием и электродом, но и между электродами. Такая дуга называется косвенного действия или независимая. Дуга при сварке может быть открытой для наблюдения, закрытой и полуоткрытой. Это различие особенно важно учитывать при соблюдении правил техники безопасности и защите органов зрения специальными светофильтрами от ожогов ультрафиолетовым излучением.

Уделять внимание защите от окружающего воздуха надо и зоне сварки. Защитой может быть шлак, выделяющийся при плавлении, газ и флюс.

Флюс – это специальное вещество или смесь из различных материалов, которым защищают от атмосферного воздействия, для стабилизации горения дуги и придаче сварочному шву дополнительных свойств. Как правило, эту смесь наносят на электрод.

Технология и обучение

Спецодежда для сварщиков

Спецодежда для сварщиков Процесс варки металла как электросваркой, так и другими способами, начинается с подбора рабочей одежды и оборудования. Для электросварки необходимы:

- маска или очки для защиты глаз со специальным светофильтром;

- перчатки, предпочтительнее из замши;

- одежда с длинными рукавами;

- закрытая обувь.

Из оборудования:

- сварочный аппарат;

- трансформатор для преобразования переменного тока в постоянный;

- электроды в комплекте;

- молоток и другой инструмент для сбивания шлака и зачистки шва.

Набор сварщика: защитная маска, аппарат и электроды

Набор сварщика: защитная маска, аппарат и электроды Научиться и правильно сваривать металл электросваркой как раз зависит от подбора оборудования, и, в первую очередь, электродов. От их покрытия или обмазки зависит качество сваривания. Под воздействием температуры, обмазка превращается в газовую зону над ванной расплавленных металлов основания и электрода, которая предотвращает воздействие воздуха на процесс их сплавления.

Опыт сварочных работ лучше получать под руководством профессионального наставника, потому что часто выбор оборудования, режима его работы, расходных материалов, размещение соединяемых элементов, скорость перемещения дуги и так далее происходит эмпирическим, то есть пробным путем. С опытом придут навыки, равномерность движения, качество кромки и шва.

Особенности работы с тонким металлом

Сварка тонкого металла требует опыта работы

Сварка тонкого металла требует опыта работы Металл толщиной до 3 мм. или тонкий очень часто применяется для производства изделий, используемых в повседневной жизни. Потому их ремонт, в том числе и сварка, — вопрос, который часто возникает и, по общему мнению, не требует обращения к специалистам, а может быть выполнен в «домашних» условиях. Однако это не так просто, как кажется на первый взгляд.

Если нужно сварить электросваркой тонкий металл, то к выбору оборудования, его мощности, вида электрода и сварного шва требуется подход со знанием дела и опытом.

Особенностей его сварки несколько. Основная, что совершенно очевидно, его толщина. При любом неосторожном движении и в изделии может появиться новое и совершенно ненужное прожженное отверстие. С другой стороны, излишняя «деликатность» не создаст необходимого сварного шва и соединение распадется.

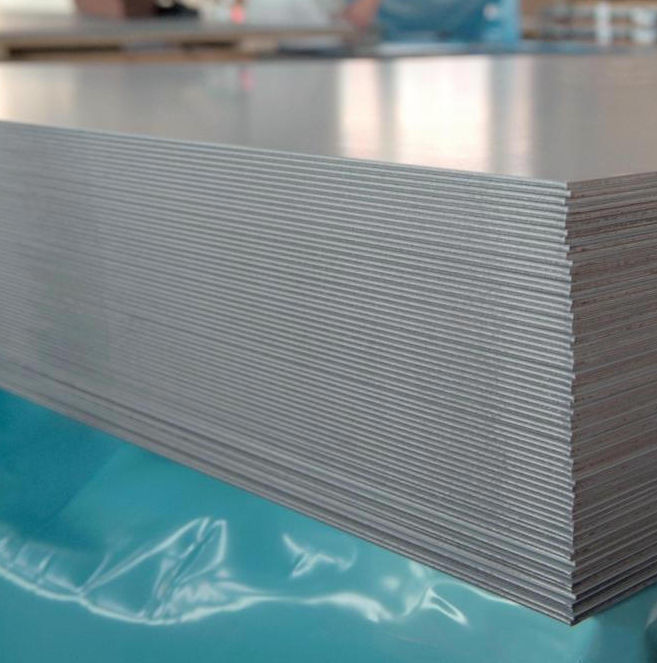

Лист нержавеющей стали толщиной до 3 мм

Лист нержавеющей стали толщиной до 3 мм Для работы с тонким металлом применяют «малые» токи, потому электрод необходимо держать максимально близко к изделию, иначе пропадет сварная дуга и плавка прекратиться. Кроме того, для каждого металла необходимо специально подготавливать свариваемые кромки, применять разного вида и расположения сварные швы и так далее.

Перед началом работ необходимо правильно подобрать электрод. Его диаметр напрямую зависит от толщины свариваемого металла. Чем тоньше металл, тем меньше диаметр. Применяемый для сварочных работ ток должен соответствовать параметрам металла и электрода. Например, толщина листа 3 мм., диаметр электрода – 3 мм., сила тока от 140 до 180 А. Чем меньше ширина и диаметр, тем меньшей силы ток. Применение «низких» токов не дает возможность использовать электроды с любыми видами покрытия. Необходимо подбирать лишь те, которые дадут легкое возбуждение и устойчивое горение дуги, а также будут иметь замедленное плавление жидкотекучим металлом.

Сварочный аппарат полуавтомат

Сварочный аппарат полуавтомат При наличии знаний, компенсировать недостаточный опыт или его отсутствие, можно с помощью используемого оборудования. Полуавтоматическим сварочным аппаратом работать гораздо легче и продуктивнее, чем ручным. Прежде всего, это сказывается на качестве сварного шва. Его можно накладывать несколькими способами, от чего он получается сплошной, точечный или внахлест. Для сплошного шва необходимо правильно выбрать силу тока. Начать рекомендуется с 40 – 60 А. Затем подобрать скорость ведения сварки. Если она будет слишком быстрой, то шов не провариться и не будет соединения, а если медленно, то возможно возникновение прожигов и дырок.

- Например, для сварки листа толщиной 0,5 мм применяются электроды диаметром 1 мм и ток силой 10-20 А.

- Металл в 1,2 мм сваривается электродом 1,6 – 2 мм при токе 30-35 А.

- Для толщины в 2 мм нужны электроды в 2,5 мм и ток до 65 А.

- Для швов внахлест силу тока рекомендуется увеличить на 15%, а для сплошных при тавровом соединении на 20%.

Покрытие может существенно отличаться по составу входящих в него элементов. Основу его, как правило, составляет титановый концентрат. В остальном составы существенно отличаются. В них может быть:

- марганец;

- калиевая селитра;

- полевой шпат;

- декстрин и т. д.

Накладывать шов можно в направлении удобном для работника либо исходя из расположения свариваемых поверхностей.

Полуавтоматической сваркой гораздо легче работать с тонкими металламиОднако практика показала, что сварка в направлении «сверху вниз» дает максимально лучший результат.

Сварочные работы проводят с помощью плавящихся и не плавящихся – графитовых электродов. Соединение при помощи графитовых производится методом оплавления кромок деталей либо с использованием присадочной проволоки.

Проведение сварочных работ зависит от влияния многочисленных факторов и обстоятельств. Каждый конкретный случай требует своего подхода, метода, оборудования и расходных материалов. Подбор всего необходимого производится экспериментальным путем. С опытом время на проведения пробных соединений, подбор оборудования и материалов уменьшится, а качество и равномерность шва – улучшится.

Нержавеющая сталь

Легированная сталь требует специальных электродов для дуговой сварки

Легированная сталь требует специальных электродов для дуговой сварки Свои особенности есть и при сварке легированных видов стали. Если в ее состав входит от 12 до 20% хрома, то такую сталь называют нержавеющей. Наряду с хромом в состав этой стали входят другие вещества, которые формируют ее специфические физико-химические свойства. Именно от них зависит ее способность к свариванию и способ, которым можно соединить элементы, из нее изготовленные.

Сварка аргоном один из лучших способов соединить нержавеющую стальУ «нержавейки» теплопроводность снижена в 1,5 – 2 раза. Отчего она легче плавится, а значит, при сварке необходимо использовать токи меньшей силы. С этой же целью, чтобы электроды с хромоникелевыми стержнями не перегревались, их изготавливают длинной не более 350 см. Эта сталь, в силу высокого коэффициента линейного расширения, может трескаться после сварки при остывании, если при соединении краев не будет выдержан достаточный зазор. Надо иметь в виду, что после термической обработки хромсодержащие стали могут терять свое антикоррозионное свойство. Для того чтобы такого «неприятного» эффекта избежать, место нагрева необходимо быстро охладить.

Электросваркой «нержавейку» сварить можно несколькими способами. Существует три способа:

- покрытыми электродами;

- в газово-аргонной среде;

- с использованием нержавеющей проволоки.

В любом случае перед проведением сварочных работ, кромки поверхностей, планируемых к соединению, необходимо обработать: зачистить и промыть растворителем.

Способ сварки выбирают в зависимости от толщины металла, требований к качеству шва и имеющегося в наличии оборудования, а также с обязательным учетом особенностей легированных сталей.

Сварка нержавеющих сталей и «черного» металла возможна при условии применения специальной присадочной проволоки и электродов.

- Техника сварки: основные понятия

- Учимся зажигать дугу

- Зажигание дуги способом касания

- Зажигаем дугу способом чирканья

- Возможные ошибки, которые не дают зажечь дугу

- Окончание сварки

- Способы положения рабочего инструмента

- Техника безопасности

Для того чтобы правильно варить, существует много технологических моментов и нюансов, основным из них является соответствующее положение электрода при сварке.

Сварка должна проводиться при наличии защитной одежды.

Сварка – это процесс, при котором получается прочное неразъемное соединение 2-х деталей за счет расплавления их краев. Современные технологии позволяют сваривать как одинаковые, так и совершенно разные материалы, например, металл и керамику.

Сваривать можно разными способами, но наибольшее распространение в бытовых условиях приобрело дуговое сваривание, где процесс происходит за счет работы электрической дуги. Дуга создается между 2-мя электродами, одним из которых выступает изделие, что сваривается. Весь процесс происходит при высокой температуре, она достигает 7000°С, а это позволяет плавить практически любой металл.

Сварочный аппарат имеет 2 кабеля, на конце одного есть зажим, а на конце второго – держатель, в который устанавливается рабочий инструмент. При работе аппарата образуется дуга между электродом и деталью. При этом выделяется много тепла, металл плавится, за счет чего происходит надежное и прочное соединение деталей.

Для того чтобы возникла электрическая дуга, надо кончиком инструмента коснуться на короткое время детали, а затем отвести его от нее на 3-4 мм.

В качестве рабочего инструмента используется металлический стержень, что сверху покрыт специальным составом. Стандартная длина электрода 30,35 см, а его диаметр от 1.5,2.25,3.25 4 и т.д.

Сварные соединения могут быть угловыми, тавровыми, стыковочными, нахлестными и другими. По своему расположению они бывают горизонтальные, вертикальные и потолочные. Сварочный шов может быть выполнен за один или за несколько проходов. Он может быть точечным или непрерывным.

Если вы новичок и никогда ранее не выполняли указанную работу, то информацию о том, каким должно быть положение электрода во время сварки, необходимо начать рассматривать с самых азов.

Техника сварки: основные понятия

Для того чтобы начать проводить сварочные работы, сначала необходимо придать соответствующее положение электрода, зажечь его и удерживать дугу электрода при сварке. Для молодого сварщика зажигание дуги может вызвать определенные проблемы, но со временем они исчезают.

Второе немаловажное значение при проведении учения – это положение электрода во время сварки. Этому моменту придается особое значение во время учебы и в начале выполнения сварочных работ. Получив необходимый опыт, сварщик уже не обращает внимания на положение электрода во время сварки, его основное внимание сосредотачивается на том, что происходит при сварке в сварочной ванне. Положение электрода во время сварки для начинающего сварщика является очень важным этапом обучения.

На третьем этапе обучения, после того как человек сможет делать правильное положение электрода, надо научиться проводить разрыв дуги электрода при сварке, то есть выполнять окончание сварочного шва.

Вернуться к оглавлению

Учимся зажигать дугу

Зажечь электрод – это профессиональное выражение сварщиков. Хотя правильно было бы говорить – зажечь сварочную дугу. Указанный процесс выполняется для того, чтобы проверить марку рабочего инструмента, силу тока и подготовиться к проведению сварочных работ.

Существует 2 способа, для того чтобы зажечь дугу, между собой они отличаются типом движения и у них разное положение электрода.

- Установка электрода при сварке проводится так, что он поджигается путем его касания к металлу.

- При этом способе рабочим инструментом чиркают по металлу.

Эти способы похожи между собой, их применение зависит от выбора сварщиком техники установки электрода при сварке, а это зависит от условий работы и его личного профессионального опыта.

Вернуться к оглавлению

Зажигание дуги способом касания

При данном способе, дуга зажигается за счет касания металла рабочим инструментом. Правило предусматривает такую установку электрода при сварке, чтобы он располагался вертикально и можно было коснуться металла его концом. Как только при касании к металлу появляется дуга, необходимо начинать двигать рабочий инструмент, иначе произойдет его залипание.

Если произошло залипание электрода при сварке, он начинает сильно нагреваться. Чтобы исправить эту ошибку, техника сварки предполагает следующее. Надо изменить положение электрода, для чего он наклоняется и отламывается от точки прилипания. После указанного действия, на конце может образоваться козырек и дальнейшая работа будет затруднена. Поэтому если появился козырек, его необходимо сбить. Для этого достаточно ударить рабочим инструментом по твердой горизонтальной поверхности.

Использование указанного способа установки электрода при сварке требует от сварщика определенного опыта работы, поэтому применять его начинающему сварщику не рекомендуется.

Вернуться к оглавлению

Зажигаем дугу способом чирканья

Этот вариант более распространенный и по способу своего исполнения похож на то, как вы зажигаете спичку о спичечный коробок.

Данный способ считается более простым и поэтому подходит для начинающего сварщика. Касание проводится за короткое время, а обратно движется уже зажженный инструмент. Все выполняется за одно плавное движение, направление которого не изменяется его. В предыдущем способе зажигания процесс делился на 2 этапа, при которых рабочий инструмент двигался в разных направлениях.

Недостатком данного способа является то, что часто зажечь дугу необходимо в труднодоступном месте. То есть инструменту нельзя придать правильное положение для выполнения чирканья, надо зажигать дугу только касанием.

Вернуться к оглавлению

Возможные ошибки, которые не дают зажечь дугу

Таблица характеристик элктрода.

Бывает, что зажечь дугу становится очень сложно. Это зависит не только от того, какое положение инструмента во время работы вы примите, есть и другие причины.

Причины, по которым не получается зажечь дугу:

- Плохой контакт «массы». Надо проверить правильно ли вы ее установили.

- Наличие на металле краски не дает возможности зажечь дугу. Если слой краски небольшой, то его можно пробить путем резкого удара. После образования дуги будет создаваться высокая температура, краска начнет выгорать и уже не будет помехой. Лучше очистить от краски место шва, так вам будет работать намного проще.

Прошло уже несколько сот лет, как люди впервые соединили две металлические поверхности воедино, используя для этого процесс расплавления металлического стержня при помощи электрического тока. Этот стержень и есть электрод.

Состав электрода и его значение

Обмазка, или его поверхность, состоит из смеси металлов - никеля, марганца, железа и минералов - глинозема, магнезии, известняка, которые находятся в порошкообразном состоянии. Металлы плавятся, а минералы являются своеобразной защитой от действия кислорода. Такая защита необходима для усиления соединения. В данную смесь дополнительно добавляют краситель, который облегчает их распознавание по видам.

Основой для обмазки служит тонкая металлическая проволока. Вид которой, зависит от того, для каких работ предназначается использовать данное изделие. В основном для этого используют проволоку изготовленную из нержавеющей стали или углеродную проволоку.

По изделию идет передача электрического тока, предназначенного для нагрева и плавления поверхности металла.

Каждый человек рано или поздно в жизни сталкивается с такой ситуацией, когда нужно в быту что- то сварить при помощи электрической сварки и аппарата. Прежде всего, для этого необходимо иметь сварочный аппарат и, естественно, навыки работы, ведь обязательно нужно знать, как правильно варить электродами.

Принцип процесса электрической сварки

Если варить электросваркой в домашних условиях, используют любой аппарат для сварки, максимальная мощность которого составляет 160 Амп. Во время работ происходит возбуждение дуги между плоскостью детали и электродом. Для успешного работы необходимо соблюдение некоторых правил:

- К плоскости деталей, которые нуждаются в сварке необходимо прикрепить один провод, который отходит от трансформатора - масса, а другой провод, к которому прикреплен электрод в держатель, нужно поднести к плоскости места приварки и по нему вести торцом изделия. При этом будет возникать дуга.

- Для того чтобы правильно провести сварку, необходимо правильно варить при помощи электродов. Это достигается в результате выбора нужного удаления от поверхности соединения. Оптимальным считается расстояние от 2 до 6 мм. В результате действия высокой температуры дуги, плавится металл на сварочной поверхности и заполняется канавка, которая образовалась в момент воздействия дуги на металлическую поверхность. Если правильно и аккуратно вести электрод по длине места соединения, эта канавка заполняется расплавленным металлом.

- Большое значение для эффективного и качественного результата имеет выбор самих элетродов. Для проведения работ используют такие его виды: стальной, медный, чугунный, биметаллический, латунный. Также их подразделяют на марки, например, 332, 350 и другие. Для обозначения их маркировки, применяют своеобразный индекс, обозначающий параметр вязкости сварочного шва, а числа на индексе указывают на уровень твердости металла. Главное правило, которым необходимо пользоваться при их подборе - расчет на толщину металла.

- Для того, чтобы сварка прошла удачно, необходимо уметь правильно удерживать сварочный электрод. Должен быть наклон приблизительно 80 градусов, по направлению к дуге. Возникновение дуги можно добиться двумя методами: черканием (изделие нужно держать, как спичку во время поджигания) и подъемом (им постукивают по поверхности и во время появления дуги поднимают).

горизонтальный шов

Важно не только правильно держать сварочный электрод, но и подобрать необходимую силу тока. Если она будет слишком маленькой, дуга будет постоянно тухнуть.

Умение держать электрод во время сварки, дает возможность набить руку и варить на более высоком уровне и с большей скоростью.

движение торцом электрода при сварке

Выбор нужного количества

Важной операцией при подготовке к работе является подсчет необходимого количества электродов. При этом нужно учитывать такие факторы: толщина и масса металла, длина шва. Эта процедура позволяет вести работы эффективно и экономно, если при этом вести электрод равномерно. Для подсчета их количества используется несколько способов. Наиболее популярным является подсчет по весу выплавленного металла. Единица измерения, в которой исчисляют их количество - килограмм. Покупка - это довольно значительные траты. Для того, чтобы хоть немного сэкономить на покупке, необходимо учитывать их вид, силу тока во время правильной сварки электродом.

Можно также использовать автоматический или полуавтоматический вид сварочного процесса. Эти способы заключаются в том, что необходимо водить электродом по кругу, они дают возможность намного уменьшить их количество, необходимое для того, чтобы варить плоскости деталей и металлов.