Прокладка труб отличается своей сложностью и трудоемкостью, чтобы качественно ее произвести, необходимо выполнить большой объем подготовительных работ. В статье пойдет речь о коммунально-сетевых трубопроводах.

Существуют магистральные, технологические и коммунально-сетевые трубопроводы. Все они отличаются по своему назначению. Магистральные трубопроводы используются для перемещения жидких и газообразных веществ на большие дистанции. Технологические предназначены для обслуживания объектов промышленного типа. По ним транспортируют сырье, топлива и аналогичных веществ. Коммунально-сетевые трубопроводы используются для перемещения газа, воды и проведения канализаций.

Необходимые материалы

Выбор материала труб - весьма ответственная задача. Если подойти к ней недостаточно тщательно, то в дальнейшем это скажется на эксплуатационных качествах трубопровода. Чаще всего для их прокладки используются металлы и полимеры. Хорошо проявляет себя сталь и чугун. Еще демонстрирует высокие показатели качественная медь. Это то, что относится к металлам. Среди полимерных материалов выбор гораздо шире: множество видов полиэтилена, полипропилен и так далее. Определенной популярностью пользуются укрепленные стекловолокном и алюминием трубы.

У всех из представленных материалов имеются определенные особенности, благодаря которым они и стали популярными. На отечественном рынке наиболее востребованы стальные трубы для монтажа трубопровода. Связано это с низкой стоимостью материалов. Но у нее ряд недостатков: такие трубы подвержены коррозийному воздействию, требуют покраску, монтаж отличается своей сложностью.

Как уже было упомянуто выше, медные трубы также используют в трубопроводах. Данный материал отличается долгим сроком эксплуатации, но еще и дороговизной. Медные трубы устойчивы к коррозии, зарастанию сечения, переносят высокие и низкие температуры, а также их перепады. Такой трубопровод прослужит очень долго, но и затраты на него будут соответствующие.

Среди полимерных материалов чаще всего выбирают полипропилен. Такие трубы стоят относительно дешево, при этом обладают высокими эксплуатационными характеристиками и долговечные.

Существует два используемых сейчас типа прокладки трубопроводов наружного устройства: открытый (вскапывание земли) и закрытый (его еще называют бестраншейный. Он реализуется проколами, продавливанием, бурениями или проходкой. Рассмотрим их все более подробно.

Открытый способ прокладки трубопроводов

В основном открытый метод прокладки трубопровода применяется в обстоятельствах, когда отсутствует необходимое оборудование для реализации закрытого. Поскольку данный вариант относится к компромиссным, он обладает рядом недостатком: необходимость больших расходов, разрушения ландшафта с последующим его восстановлением, временная приостановка работы предприятий, находящихся в зоне работ, затруднение перемещения и так далее.

Открытый метод прокладки трубопровода и канализаций заключается в выкапывании траншей нужной глубины с их последующим укреплением и размещением самих труб. Задача состоит из нескольких этапов.

Этапы работ:

- Выкапывание траншеи, ее выравнивание;

- Укрепление траншеи;

- Отсыпка подушки;

- Укладка трубопровода;

- Укрывание труб;

- Закрытие траншеи;

- Восстановление ландшафта территории или дорожного покрытия.

Прокладка открытого трубопровода связана с крупными расходами и большим объемом работ. Поэтому чаще всего используется закрытый метод. Он сохраняет окружающую среду, более экономичный, а еще не препятствует жизнедеятельности населенного пункта.

Закрытые технологии широко применяются внутри городов, но также задействованы и за их пределами. Таким методом прокладываются коммуникации под водными сооружениями, в природных заповедниках, а также под рельефами, в районе которых не получится реализовать открытый трубопровод. К ним относятся болота, овраги, каньоны и так далее.

Горизонтально направленное бурение

Закрытая прокладка трубопровода - высокотехнологичный процесс, реализуемый благодаря использованию буровых комплексов. Раздел посвящен описанию горизонтально направленного бурения (подробнее: " "). Это оптимальный вариант укладки труб закрытым способом.

Процесс горизонтально направленного бурения:

- Бурение пилотной скважины. На этом этапе задействовано навигационное оборудование, придающее ей направление.

- Расширение скважины до необходимых размеров.

- Укладка труб.

Пилотную скважину еще называют экспериментальной. Ее бурение является самым важным этапом в прокладке закрытых труб. Для этого используется буровая головка с интегрированным излучателем. Она крепится к гибкой приводной штанге. Благодаря этому рабочие смогут контролировать процессом бурения. В такой системе присутствует отверстие, куда подается специальный раствор, охлаждающий установку снижающий трения и защищающий скважину от разрушений.

В буровой головке имеется передатчик. Он отсылает сигналы на локатор, так она и управляется. Основная ответственность лежит на операторе. Он регулирует положение головки, контролируя весь процесс бурения. Его задача - не допустить отклонение в скважине от проектной траектории. Горизонтально направленное бурение - сложный процесс с высоким уровнем автоматизации. Для реализации данного метода необходимо точное планирование и современное оборудование.

Направленный прокол

Метод направленного прокола заключается в использовании пневмопробойников для проходки скважин. В них затем затягиваются трубы, диаметр которых не превышает 400 мм. У пневмопробойника цилиндрический корпус. В нем находится ударник и воздухораспределительная система. На корпус выпускается сжатый воздух, а затем наносятся удары, так он двигается.

Ключевой особенностью метода прокола считается быстрота его реализации за счет скорости работы пробойника. Кроме того, в небольшой степени уплотняется друг от друга. Больше всего преимущества дают о себе знать при прокладке нескольких трубопроводов неподалеку или вблизи с инфраструктурой.

Метод продавливания

Метод продавливания предназначен для укладки металлических труб большого диаметра (от 800 мм). А одной из его главных особенностей является отсутствие необходимости выкапывания траншеи. Данный способ используется для трубопроводов не длиннее 80 метров. Суть метода заключается в том, что гидравлические домкраты вдавливают стальной футляр с ножом на конце в землю. Она высыпается в трубы, далее их необходимо вычищать вручную.

Данный метод широко используется при укладке трубопроводов под различными сооружениями, автострадами и рельсами. Также он задействован при проведении водо-, нефте- и газопроводов, монтаже канализаций. Помимо того, что таким способом можно использовать трубы большого диаметра, имеются и другие преимущества: относительно небольшие расходы и скорость работ.

Бурошнековое бурение

Существует способ укладки трубопроводов с помощью специального оборудования - шнековых буровых машин. При этом бурение идет в приемный котлован из рабочего. А значит, не требуется выход на поверхность. Данный метод подходит для прокладки трубопроводов закрытым способом до ста метров из стальных, бетонных или полимерных труб (100 – 1700 мм в диаметре). Он отличается высокой точностью, максимальное отклонение не будет превышать 30 мм. Сам трубопровод получится ровным, без провисаний. Такой метод часто используется при монтаже самотечных канализаций, при укладке труб под железнодорожными путями или в зоне коммуникаций домов.

Монтаж внутренних трубопроводов

В СНиП 3.05.01-85 регламентирован устройство внутренних трубопроводов. Документ действует также на системы водоснабжения, климатическое оборудование, отопление, водостоки и аналогичные коммуникации.

Основные принципы работы

При прокладке горизонтальных трубопроводов необходимо сохранять уклон до 0.005 градусов в сторону ввода. Делается так для стока воды из труб при ремонте. Водопроводы проводятся вместе с установкой различной арматуры: смывные и водоразборные краны, смесители, вентили, обратные клапаны и задвижки.

При прокладке труб необходимо оставлять расстояние в 15 – 20 мм от стен с небольшим уклоном к водоразборным кранам. В крайних низких магистралях сети размещаются пробки для выпуска воды. Максимальное отклонение стояков от вертикали составляет 2 мм на метр сети. Если магистраль проходит через стены или перекрытия, то эти участки дополнительно укрепляются гильзами из кровельной стали.

Особенности

Водоотвод можно реализовывать через местную систему либо централизованно. Первый вариант используется для удаления сточных вод объемом не больше 12 кубических метров в сутки, когда отсутствует городская канализация. При этом необходимо большое внимание уделять безопасности окружающей среды. Нельзя откачивать загрязненную воду, которая может нанести вред почве. И необходимо придерживаться суточного ограничения.

Для прокладки внутренней канализации в основном используют пластмассовые или чугунные трубы (подробнее: " "). В некоторых ситуациях также берут асбестоцементные трубы. Процедура начинается со сборки вертикальных стояков. При подключении унитаза диаметр стояка должен равняться 100 мм. К другим источникам подходит и 50 мм. Вытяжные трубы размещают над канализационными стояками, диаметр которых больше на 50 мм. А выходить они должны на 70 см над кровлей.

Чтобы канализационные трубы можно было прочищать внутри здания, они оборудуются ревизиями. Их размещают в местах соединения или поворота. Размещаются они на удалении не более 12 м, если труба 50 мм диаметром, когда 100 мм, то расстояние составляет 15 м. Отпуск сохраняется также под санитарными приборами.

От смотрового колодца размещают выпуск канализации. Для его реализации проделывают отверстие в основании сооружения диаметром 40 см. Когда труба уже проведена, его заделывают с помощью глины и цемента. Расстояние выпуска между колодцем и стояком не должно быть больше 10 м, если диаметр трубы равен 50 мм. Если же он 150 мм, то длина становится 20 м.

Размещаются смотровые колодцы на поворотах магистрали либо рядом с местами присоединения. При этом расстояния между ними должно начинаться от 40 метров. Закладываются смотровые колодцы из железобетонных колец. Глубина конструкции зависит от особенностей канализации.

Исходя из уровня промерзания грунта, определяется глубина прокладки наружной канализации (детальнее: " "). Канализационные трубы укладываются таким образом, что раструбы проходят навстречу течению воды. Они размещаются на плотный грунт либо заготавливается песчаная подушка в 10 см для их прокладки.

Внутренние трубопроводы с диаметром сечения от 50 до 200 мм прокладываются с уклоном от 0.008 до 0.035 градусов. Для дворовых коммуникаций (125, 150 мм) требуется уклон от 0.007 градусов. Для его определения используется специальный прибор - электронный нивелир. Между трубой и стенками траншеи насыпают песок, а затем его утрамбовывают. Так удается защитить трубопровод от возможных деформаций.

Важно помнить о правилах монтажа при монтаже открытых и закрытых технических коммуникаций. Их несоблюдение может привести к раннему выходу из строя трубопровода, возникновению протечек, крупных засоров и прочих проблем. Также нельзя забывать о требованиях безопасности.

Многие думают, прокладка трубопроводов отопления сводится лишь к быстрому монтажу труб. В действительно за подобными вроде бы несложными работами скрывается целый комплекс мероприятий. Основан он на множестве предварительных расчётов и составлении проекта, который обязательно утверждается в соответствующих госорганах. Но на этом вопросе мы останавливаться не будем. Допустим, все документы уже на руках и метод установки выбран. Какие существуют особенности?

Даже маленькая ошибка на этапе монтажа способна привести к преждевременному износу всей системы в будущем.

Внешняя прокладка

Считается самым простым способом монтажа нужных труб. С другой стороны, трубопроводные системы остаются на виду, что не всегда уместно, с точки зрения привлекательности постройки. Среди преимуществ описываемого способа имеет смысл выделить следующие:

- Простота. Прокладка отопления осуществляется достаточно быстро и не предполагает проведение различных подготовительных мероприятий.

- Доступность. При необходимости трубопроводы чинятся без особых проблем, поскольку к ним нетрудно получить доступ.

- Отсутствие теплопотерь. Поскольку поверхность труб не соприкасается со стеновыми конструкциями или полом, теплота никуда не пропадает, а распространяется по тем или иным комнатам.

- Экономичность. Чтобы проложить трубы по внешним участкам различных элементов строения, требуется небольшое количество различных материалов. Не нужны ни переходники, ни утеплительные изделия, ни шпаклёвка.

Скрытая прокладка

Скрытая прокладка труб опровода отопления.

Очевидный плюс, по сравнению с предыдущим методом, кроется в эстетической привлекательности.

Практически не накладывается никаких ограничений на оформление интерьера, поскольку замаскированы.Установке мебельных групп или реализации каких-либо дизайнерских задумок ничего не помешает.

Кроме того, коммуникации надёжно фиксируются. Что касается недостатков, они следующие:

- Трудоёмкость. Для скрытой прокладки трубопровода отопления приходится прикладывать немало усилий, чтобы выполнить работы в соответствии с установленными нормативами. Слишком всё сложно и запутано.

- Наличие теплопотерь. Как бы хорошо ни заизолировали трубы, некоторая часть тепла всё равно растратится на прогрев защитной конструкции, которая, кстати, одновременно выполняет декоративные функции.

- Высокая цена. Материалов требуется больше, из-за чего увеличивается стоимость.

- Сложное обслуживание. Отопительные коммуникации, проложенные по скрытому принципу, почти нельзя нормально ремонтировать. Любое обслуживание стоит немало денег, так как для получения доступа к проблемным участкам надо провести демонтаж декоративно-защитных конструкций.

Технология внешней прокладки

Монтаж приборов. Прокладка трубопроводов отопления, выполняемая по открытым участкам, начинается с установки всех приборов, которые входят в состав будущей системы. Речь идёт о котлах, радиаторах, насосах и баках расширительного типа. Список неокончательный. Иногда он может увеличиваться за счёт различных технических решений. Приведен для примера.

Расчёт прокладки

Данное мероприятие во многом носит декоративный характер. Основная цель – рассчитать местоположение труб таким образом, чтобы они не портили своим видом общее оформление помещений. Поэтому этап нередко включает создание предварительных эскизов дизайна с учётом трубопровода отопления.

Выбор рабочего варианта

В настоящее время существуют следующие три способа обустройства внешней прокладки:

- Верх + низ. Нагнетающая труба монтируется на максимально возможной высоте. Нижний трубопровод прокладывается почти по поверхности пола в области плинтуса. Отлично подходит для естественной циркуляции рабочей жидкости.

- Нижняя проводка. Обе трубы устанавливаются в нижней части комнат. Вариант используется лишь при принудительной циркуляции теплового носителя. Трубопровод почти невиден глазу, поскольку располагается в районе плинтуса и нередко декорируется под него.

- Установка по радиаторам. Нагнетающий трубопровод, отличающийся большим сечением, протягивается между отопительными приборами прямо под подоконниками. Делается это от одной заглушки к другой. Нижняя труба укладывается в области пола. Как результат, нужно меньше труб. Система дешевеет. Приборы отопления реально подключить либо параллельно, либо последовательно.

Внешняя прокладка коммуникаций хоть и проще, но менее привлекательна с точки зрения эстетики.

Разметка и установка основных труб

Разметка осуществляется по стеновой поверхности. Монтаж длинных труб, которые считаются основными, выполняется посредством специальных клипс. Работы по разметке необходимо проводить, строго соблюдая, как вертикальный, так и горизонтальный уровень. Желательно, чтобы выбранные участки не содержали швов соединения.

Для пластиковых труб клипсы монтируются с шагом 1 м, для металлических изделий – 2 м. Если пролёты не отвечают установленным нормам, что происходит достаточно часто, крепление трубопроводов проводится несколько иначе. Оно ставится по краям с соблюдением равномерного распределения дополнительных крепёжных элементов.

Переходная фурнитура или сгоны

Фурнитура переходного типа, то есть муфты или «американки», требуется для труб, изготовленных из пластика. Альтернатива – монтаж сгонов. Экономить не следует! Многие предпочитают делать неразборные системы, а потом, когда надо провести ремонтные работы, сильно жалеют.

Малые отрезки трубопровода к фурнитуре

Отрезки отходят от главных трубных участков. Должны идти к соединительной фурнитуре. Правильное обустройство различных ответвлений и поворотов требует как дизайнерский, так и инженерный подход. Трубы подбираются, исходя из швов соединения перед обрезкой. Важно, чтобы по окончании работ не появилось натягов и набегов на участке соединения разборного типа.

Опрессовка

Финальные мероприятия. Включают скрепление между собой разборных соединений. Кроме того, надо выполнить проверку готовых участков и произвести опрессовку отопительной системы под заданным давлением. Все коммуникации, за счёт которых отопление может взаимодействовать с атмосферой, перекрываются. В трубопровод подаётся вода. Контроль давления следует выполнять манометром.

Технология скрытой прокладки

Подготовка. Прокладка отопления начинается с выбора его вида. Если хотите сделать систему с принудительной циркуляцией, рекомендуем обратить внимание на установку трубопровода под полом или в расположенной рядом с ним стеновой конструкции. Она подходит для этого как нельзя лучше.

Естественная циркуляция рабочей среды предполагает размещение нагнетающей трубы прямо в подвесном потолке. Спуски стояков защищаются декоративным коробом либо прокладываются в стенках. Нижний трубопровод обязательно устанавливается в стену.

Разметка, штроба, магистральная прокладка

Как в предыдущем способе, разметка осуществляется на стеновых конструкциях. Создание штробы – весьма трудоёмкая работа, связанная с выделением большого количества пыли. Без строительных средств защиты не обойтись.

Для создания штробы понадобятся болгарка и перфоратор.

Резка штробы делается обыкновенной болгаркой, оснащённой алмазным кругом. Инструмент нужен для задания границ. Для выбивания необходим перфоратор. Магистральная прокладка осуществляется в штробе. В качестве элементов крепления используют клипсы.

Установка отопительных приборов

Сопровождается подключением к соответствующим магистралям. Для этого применяются разные переходники. Цель – сборка системы в единую конструкцию.

Опрессовка

Требуется отопительным коммуникациям. Согласно установленным стандартам, производится под давлением. Рабочая жидкость, естественно, вода.

Замуровывание или декорирование

Перед началом работ трубопровод в обязательном порядке изолируется материалами, способными удерживать теплоту. Для декорирования подходят следующие способы:

- Штукатурка. Сводится к заделке штробы раствором из цемента и песка. Крепость раствора – малая. Обусловлена возможными ремонтными работами в будущем. Вместо приведенного состава допускается использовать штукатурку на основе гипса.

- Заклейка гипсокартоном. Гипсовый картон разрезается на ряд полосок. Они вклеиваются за счёт штукатурки из гипса. Последующая шпаклёвка полностью маскирует штробу. Работы выполняются быстро. При необходимости конструкция легко демонтируется. Трубы не крепятся жёстко. Стены не деформируются из-за воздействия тепла.

- Короба. Делаются из гипсокартонных конструкций. Не нужно долбить стенки. Используются достаточно часто, так как устраняют долбление стен при возникновении неполадок.

Заделку трубопровода следует выполнять только под давлением во всей отопительной системе. За счёт этого эмулируется «поведение» отопления. Произведя нужные корректировки, реально добиться минимального действия деформационных сил на декоративную отделку.

Cтраница 1

Открытый способ прокладки допускается внутри кварталов, на вновь застраиваемых территориях, на неблагоустроенных улицах и площадях, а также при реконструкции улиц и площадей. Целесообразность применения того или другого способа ведения работ должна определяться в каждом отдельном случае при проектировании с учетом местных условий.

Открытый способ прокладки допускается внутри кварталов, на вновь застраиваемых территориях, на неблагоустроенных улицах и площадях, а также при реконструкции улиц и площадей. Целесообразность применения того или другого способа ведения работ должна определяться в каждом отдельном случае при проектировании, с учетом местных условий.

Открытому способу прокладки газопровода соответствует большой объем земляных работ; кроме того, этот способ загрязняет улицы, нарушает нормальное дв-ижение транспорта и требует сплошного вскрытия уличного покрова.

При открытом способе прокладки патрон должен изолироваться безоговорочно. Необходимо помнить, что патрон электрически изолирован от рабочей плети и, следовательно, не попадает в защитную зону ЭХЗ. Поэтому необходимо применять все эти способы защиты патронов от коррозии, включая применение протекторной и дренажной защиты.

| Схема определения места повреждения кабельной линии методом накладной рамки.| Принцип устройства накладной рамки. |

Особенно удобен этот метод при открытом способе прокладки кабеля или при уточнении нахождения повреждения в пределах разрытой траншеи.

Особенно удобен этот метод при открытом способе прокладки кабеля или при уточнении места повреждения в пределах разрытой траншеи.

Это в свою очередь определяется скрытым или открытым способом прокладки трубопроводов.

Выбор способа прокладки коммуникаций определяется технико-экономическим обоснованием. При равных показателях следует предпочитать открытый способ прокладки.

В городах возникает необходимость прокладки новых или смены старых подземных сетей. При прокладке подземных коммуникаций открытым способом в городских условиях дезорганизуется движение транспорта и пропускная способность улиц; ухудшаются санитарно-гигиенические условия улиц и безопасность движения; разрушается проезжая часть, уничтожаются зеленые насаждения. Открытый способ прокладки подземных сетей под железнодорожными и трамвайными путями, под городскими улицами и площадями с интенсивным движением транспорта, под существующими зданиями и сооружениями невозможен.

Инженерные сети и технологические коммуникации следует прокладывать совмещение в соответствии с принятыми очередями строительства и пусковыми комплексами. Выбор способа прокладки коммуникаций определяется технико-экономическим обоснованием. При равных показателях преимущество следует отдавать открытому способу прокладки.

При проектировании или реконструкции подъездных путей и железнодорожных станций возникает необходимость в частичном переустройстве или защите существующих сетей водоснабжения и канализации. Возможность переустройства сетей и способ их защиты обусловливаются техническими условиями. Участки сети, попадающие под железнодорожные пути, укладывают в кожух. При открытом способе прокладки трубопроводов под проектируемыми железнодорожными путями для кожуха применяют железобетонные трубы, при закрытых способах производства работ под действующими путями для кожухов применяют стальные трубы. Имеются типовые проектные решения, разработанные институтами Мосгипротранс, Мосинжпроект и др., которые используются при разработке конструкций переходов водопровода и канализации под железнодорожными путями на станциях и перегонах и под автодорогами. Переходы предусматривают вне мест укладки стрелочных переводов, число их должно быть ограничено.

Замена труб методом разрушения имеет следующие преимущества по сравнению с другими методами. Увеличение диаметра ведет к повышению пропускной способности трубопровода. При реализации метода может использоваться полиэтиленовый трубопровод, который не имеет стыковых соединений, выдерживает большие нагрузки и имеет срок эксплуатации 50 - 100 лет. По сравнению с открытыми способами прокладки трубопроводов метод дает меньший риск повреждения существующих коммуникаций. Уплотнение грунта имеет место не в такой степени, как при использовании других методов прокладки. И, наконец, последняя отличительная особенность метода состоит в минимальной разработке фунта при реконструкции сетей и сооружений.

Страницы: 1

1. ОБЩИЕ СВЕДЕНИЯ О БЕСТРАНШЕЙНЫХ СПОСОБАХ ПРОКЛАДКИ ТРУБ. НАЗНАЧЕНИЕ, ОБЛАСТЬ ИХ ПРИМЕНЕНИЯ И ВЫБОР.

При прокладке трубопроводов под дорогами и другими препятствиями в принципе возможны два основных способа производства работ - открытый и закрытый.

При открытом требуется разрытие поперек дороги траншеи с повреждением дорожного покрытия и остановкой движения транспорта по ней на время прокладки труб. Все это, естественно, сопряжено с рядом неудобств для пассажиров, транспорта и, кроме того, влечет за собой удорожание работ, так как возникает необходимость восстановления дорожного покрытия и элементов благоустройства в месте перехода.

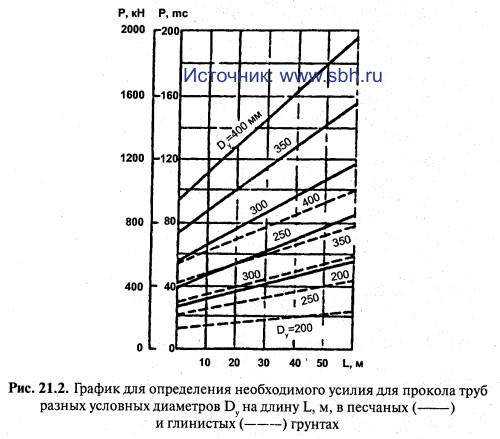

Более перспективными являются закрытые методы прокладки труб под дорогами, не требующие устройства траншей. При прокладке труб бестраншейными способами вначале под дорогами устраивают защитные кожухи или футляры, а затем в них прокладывают сами рабочие трубопроводы. Чтобы это стало возможным, диаметр кожуха (футляра) должен быть большим, чем диаметр прокладываемого трубопровода (табл. 21.1).

Таблица 21.1 требуемые диаметр и толщина стенок защитного кожуха (футляра)

Наружный диаметр, мм |

Наружный диаметр, мм |

Толщина стенки защитного кожуха, мм, при способе прокладки |

|||||||

рабочего трубопровода |

защитного кожуха |

открытом |

бестраншейном |

рабочего трубопровода |

защитного кожуха |

открытом |

бестраншейном |

||

горизонтальное бурение |

продавливание и прокол |

горизонтальное бурение |

продавливание и покол |

||||||

Для защитных кожухов (футляров) применяют стальные трубы: бесшовные горячекатаные, сварные прямошовные и спирально-шовные. Горячекатаные применяют только для кожухов переходов трубопроводов диаметром до 273 мм, а для трубопроводов больших диаметров используют обычно крупноразмерные сварные прямо- или спирально-шовные трубы.

Длину кожуха определяют исходя из ширины дорожного полотна (или дорожной насыпи) и рекомендуемых нормативных расстояний. Предохраняют кожухи от коррозии асбесто- или песчано-цементными, асфальтоцементобитумными, эпоксидными или полимерными антикоррозийными покрытиями, наносимыми на их поверхность.

Закрытую прокладку труб кожухов (футляров) выполняют в основном способами прокола, продавливания, горизонтального бурения, адля прокладки коллекторов и тоннелей применяют щитовой и штольневый способы подземных проходок.

Прокол

лучше применять для прокладки труб малых и средних диаметров (не более 400-500 мм) в глинистых и суглинистых (связных) грунтах. Ограничение диаметра прокалываемых труб обусловлено тем, что при этом способе массив грунта прокалывают трубой, оснащенной наконечником, без удаления грунта из скважины, вследствие чего для прокола требуются значительные усилия. В связи с этим и длина прокола труб не превышает 60-80 м.

Способ продавливания

с извлечением из трубы грунтовой пробки или керна можно применять практически в любых грунтах I-IV групп, он пригоден для труб диаметром 800-1720 мм при длине прокладки до 100 м.

Горизонтальное бурение

предусматривает опережающую разработку грунта в забое с устройством скважины в грунте большого диаметра, чем прокладываемая труба. Этим способом можно устраивать подземные переходы трубопроводов диаметром до 1720 мм на длину 70- 80 м. Однако способ этот недостаточно эффективен в обводненных и сыпучих грунтах.

Щитовой и штольневый способы

применяются при необходимости устройства переходов трубопроводов, коллекторов и тоннелей значительных диаметров и длины.

При любом из бестраншейных способов прокладки труб вначале по обе стороны дороги отрывают рабочий и приемный котлованы, а затем монтируют соответствующие механизированные установки.

Размеры рабочего котлована определяют в зависимости от диаметра прокладываемого трубопровода, глубины его заложения и конструкции направляющей рамы.

Основным оборудованием при проколе и продавливании труб являются направляющие рамы, гидравлические домкраты, нажимные патрубки, шомполы, наконечники, грунтозаборные ковши, пневмо-пробойники, насосы, компрессоры и т.п., а при горизонтальном бурении - установки, включающие двигатели внутреннего сгорания, шнеки, режущие головки и др.

Выбор бестраншейного способа прокладки труб

зависит от диаметра и длины трубопровода, физико-механических свойств и гидрогеологических условий разрабатываемых грунтов. Выбор способа также зависит от наличия в строительных организациях соответствующих трубопрокалывающих, продавливающих и бурильных агрегатов, установок и оборудования. Для облегчения выбора можно воспользоваться рекомендациями, приведенными в табл. 21.2.

Таблица 21.2

Pекомендуемые способы бестраншейной прокладки трубопроводов

Способ |

Трубопровод |

Наилучшие грунтовые условия применения |

Скорость проходки, м/ч |

Необходимое усилие вдавливания, кН |

Ограничения к применению способа |

|

диаметр, мм |

длина, м |

|||||

| Прокол:

Механический с помощью |

50-500 |

Песчаные и глинистые без твёрдых включений |

148-2450 |

В скальных и аремнистых грунтах не применяется | ||

| гидропроколом |

100-200 400-500 |

30-40 20 |

Песчаные и супесчаные | 1,6-14 | 250-1600 | Способ возможен при наличии источников воды и мест для сброса пульпы |

| вибропроколом | 500 | 60 | Несвязные песчаные, супесчаные и плывуны | 3,5-8 | 5-7,5 | В твердых и скальых грунтах не применяются |

| грунтопрокалывателями | 89-108 | 50-60 | Глинистые | 2,5-2 | --- | То же |

| пневмопробойниками | 300-400 | 40-50 | Мягкие грунты до III группы | 30-40 (без расширителей) | 0,75-25 | В грунтах с повышенным водонасыщением и с малым сцеплением не применяется |

| Продавливание | 400-2000 | 70-80 | В грунтах I-III групп | 0,2-1,5 | 4500 | В плывунных грунтах способ не применим. В твёрдых породах может быть применим лишь для продавливания труб максимального диаметра. |

| Горизонтальное бурение | 325-1720 | 40-70 | В песчаных и глинистых грунтах | 1,5-19 | --- | При наличии грунтовых вод способ не применяется |

2. ПРОКЛАДКА ТРУБ СПОСОБОМ ПРОКОЛА.

Рис. 21.1.

|

Прокладываемые в толще грунта способом прокола трубы для уменьшения сопротивлений, возникающих при деформации грунта, и снижения сил трения при вдавливании трубы в грунт снабжаются специальными конусными наконечниками. Разновидности конусных наконечников приведены на рис. 21.1, а-д.

Иногда применяют расширительные пояса с заглушками (рис. 21.1, р, ф).

При небольшой длине прокола трубы прокалывают открытым концом (рис. 21.1, к).

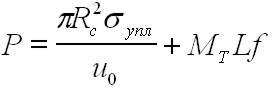

Тип и количество вдавливающих устройств, способных развить требуемое усилие, выбирают в соответствии с необходимым расчетным усилием вдавливания, которое зависит от диаметра и длины прокладываемого трубопровода, а также вида грунта. Необходимое нажимное усилие для продвижения в грунте прокладываемой трубы определяются расчетом по формуле

где Rс

- радиус сечения отверстия (скважины) в грунте; Sigmaупл

- коэффициент сопротивления грунта; u0

- пористость грунта до прокалывания; Мт

- масса 1 м трубы (футляра), кг: L - длина проходки (прокола), м; f - коэффициент трения стали о грунт.

Усилия, требующиеся для прокола труб, колеблются в пределах от 150 до 2000 кН. Определив нажимное усилие, принимают необходимое число гидродомкратов для силовой установки, а также выбирают тип упорной стенки в

котловане.

Для прокола труб чаше всего применяют нажимные насоснодомкратные установки, состоящие из одного или двух спаренных гидравлических домкратов типа ГД-170 с усилием до 170 тс каждый, смонтированных на общей раме. Штоки домкратов обладают большим свободным ходом (до 1,15-1,3 м). Раму с домкратами устанавливают на дне рабочего котлована, из которого ведут прокол. Рядом с котлованом на поверхности размешают гидравлический насос высокого давления - до 30 МПа (300 кгс/см2

).

Трубу вдавливают циклически путем попеременного переключения домкратов на прямой и обратный ход. Давление домкратов на трубу передается через наголовник сменными нажимными удлинительными патрубками, шомполами или зажимными хомутами. При применении нажимных удлинительных патрубков длиной 1, 2, 3 и 4 м после вдавливания трубы в грунт на длину хода штока домкрата (например, 1 м) шток возвращают в первоначальное положение и в образовавшееся пространство вставляют другой патрубок удвоенной длины и так продолжают до тех пор, пока не закончат прокол первого звена трубопровода (обычно длиной 6 м). Затем к нему приваривают второе звено и указанные операции повторяют до тех пор, пока не будет завершен прокол на всю длину трубопровода.

Шомпола делают из труб с отверстиями по бокам, расстояние между которыми соответствует длине хода штоков домкратов. Шомпола бывают внутренние, двигающиеся внутри прокалываемой трубы, и наружные, охватывающие трубу снаружи.

При использовании шомпола по мере вдавливания звена одновременно с обратным ходом штоков домкратов шомпол выдвигается назад, стержень переставляют в очередное отверстие, и цикл повторяется до тех пор, пока все звено не вдавится в грунт. Затем к нему приваривают следующее звено и его также вдавливают с помощью того же шомпола и т.д. Механический прокол труб с помощью домкратов возможен в песчаных и глинистых грунтах без твердых включений.

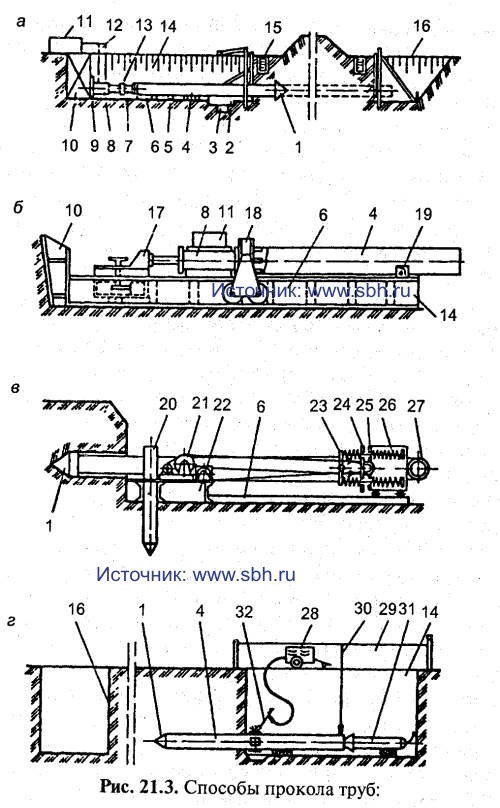

На рис. 21.3, а,

показана наиболее распространенная схема бестраншейной прокладки труб (кожухов) способом прокола с применением гидродомкратной установки и комплекта нажимных патрубков.

Для бестраншейной прокладки стальных труб диаметром 104-630 мм на длину до 80 м грунтах 1-1У групп (без крупных включений) способом прокола применяют установки ГПУ-600 (рис. 21.3, б).

Установка работает по принципу «шагающих домкратов», что позволяет значительно сократить время рабочего цикла. Вначале путем включения мас- лостанции гидродомкратами продвигают подвижную нажимную плиту с прокладываемой трубой на длину хода штока домкратов (1,2 м). Затем после окончания рабочего цикла подвижной упор освобождают и обратным ходом домкратов подтягивают его вслед за прокладываемой трубой. Указанные операции повторяют до полного внедрения в грунт первого звена прокладываемой трубы, после чего подвижной упор, салазки с домкратами и нажимную плиту возвращают в исходное положение. Далее монтируют второе звено трубы, и цикл работ повторяют и так до полного прокола всего трубопровода.

Рис. 21.3. Способы прокола труб: а - общая схема работ; б - прокол установкой ГПУ -600; в - вибропрокол установкой УВВГП -400; г - прокол труб с помощью вибропробойников; 1 - наконечник; 2, 3 - приямки; 4 - прокапываемая труба; 5 - шпалы; 6 - направляющая рама; 7 - нажимной патрубок; 8 - гидродомкраты; 9 - упорный башмак; 40 -упорная стенка; 11 - насосная станция; 12 - маслопроводы; 13 -нажимная заглушка; 14, 16 - рабочий и приемный котлованы; 15 - обводной лоток; 17 - подвижный упор; 78 - нажимная плита на тележке; 19 - фиксатор; 20 - свая; 21 - лебедка; 22 - рама; 23 - планка; 24 - ударная приставка; 25 - направляющие стержни; 26 - вибрационный механизм; 27 - электродвигатель; 28 - электросварочный агрегат; 29 - причалка; 30 - отвес; 31 - пневмопробойник; 32 - сварка труб |

С помощью прокольнои установки Главмосстроя можно прокалывать трубы диаметром 209-426 мм на длину до 45 м в грунтах I-IV групп независимо от его влажности. Установка работает, как и установка ГПУ-600, по принципу «шагающих домкратов».

Гидропроколом трубы прокладывают с использованием кинетической энергии струи воды, выходящей под давлением из расположенной впереди трубы специальной конической насадки. Струя воды, выходящая из насадки под давлением, размывает в грунте отверстие диаметром до 500 мм, в котором прокладывают трубы. Удельный расход воды при этом зависит от скорости струи, напора воды и категории проходимых грунтов.

Преимущества гидропрокола - относительная простота ведения работ и довольно выс.окая скорость образования скважины (до 30 м/смену). Существенными его недостатками являются сравнительно небольшая протяженность проходки (до 20-30 м), возможные отклонения от проектной оси и сложные условия работы вследствие загрязненности рабочего котлована.

Бестраншейную прокладку трубопровода в несвязных песчаных, супесчаных и плывунных грунтах ускоряют способом вибропрокола. В установках для вибропрокола применяются возбудители продольно направленных колебаний.

Способом вибропрокола можно не только прокладывать трубопроводы диаметром до 500 мм на длину 35-60 м при скорости проходки до 20-60 м/ч, но и извлечь их из грунта.

Наиболее эффективной является ударно-вибрационно-вдавлива- ющая установка УВВГП-400 конструкции ВНИИГС. При использовании этой установки прокладываемую трубу (кожух) с закрепленным на одном конце инвентарным наконечником другим концом устанавливают в наголовнике ударной приставки вибромолота (рис. 21.3, в).

Под действием ударных импульсов в сочетании со статическим вдавливанием с помощью пригрузочного полиспаста секция труб последовательно внедряется в грунт.

Используется также универсальная виброударная установка УВГ-51 (см. рис. 21.5, б)

конструкции МИНХиГП им. Губкина, которая предназначена для прокладки труб диаметром до 530 мм способом прокола и диаметром 530-1020 мм способом виброударного продав- ливания.

Для бестраншейной закрытой прокладки труб диаметром 63-400 мм широко применяются механические грунтопрокалыватели и пневматические пробойники типов ПР-60 (СО-144), ИП-4605, ИП-4603, ПР-400 (СО-134) и М-130. Пневмопроходка с помощью указанных пневмопробойников типа «Крот» применяется для устройства сквозных и глухих горизонтальных и наклонных скважин с уплотненными стенками диаметром 63-400 мм и длиной до 40-50 м, через которые прокладывают трубопроводы. Пневмопробойник представляет собой самодвижущуюся пневматическую машину ударного действия. Его корпус является рабочим органом, образующим скважину, а ударник, размешенный в корпусе, совершает под действием сжатого воздуха возвратно-поступательные движения и наносит удары по переднему торцу корпуса, забивая его в грунт. Обратному перемещению корпуса препятствуют силы трения его о грунт. Благодаря осевой симметрии и значительной длине (1,4-1,7 м) пневмопробойник при движении в грунте сохраняет заданное направление.

Для восприятия усилий в момент запуска пневмопробойника из приямка и увеличения точности проходки используют стартовые устройства, создающие силы трения на его корпусе (для пневмопробойников ИП-4603, ИП-4605) либо поджимающие его к забою (СО-134). Для уменьшения искривления скважины в сложных условиях и при значительной длине проходки к пневмопробойнику крепят специальную насадку - удлинитель. При обеспечении точного запуска пневмопробойника отклонение скважины от проектного положения на длине 20 м, как правило, не превышает 0,2-0,3 м по вертикали и 0,05-0,1 м по горизонтали.

При проколе стальных труб с помощью пневмопробойников (рис. 21.3, г)

их используют в качестве ударного узла, присоединенного к заднему торцу трубы и забивающему ее в грунт. На переднем торце трубы крепят конусный наконечник. При этом возможны два варианта технологии работ: забивка трубы в грунт и забивка ее в лидирующую скважину (в устойчивых глинистых грунтах).

С помощью пневмопробойника можно заменять старые трубы подземной прокладки новыми того же или большего диаметра. Для этого первую секцию нового трубопровода присоединяют к удаляемому (в случае разных диаметров - с помощью конического переходника), а старую трубу по мере выхода в приемный приямок обрезают и удаляют. Пневмопробойником можно также извлекать из грунта стальные трубы диаметром до 800 мм. Длина извлекаемых труб зависит от грунтовых условий (сцепления грунта с поверхностью трубы)- При извлечении труб из грунта пневмопробойник используют в качестве ударного механизма, прикрепленного к переднему торцу трубы с помощью специального приспособления.

3. ПРОКЛАДКА ТРУБ СПОСОБОМ ПРОДАВЛИВАНИЯ

Бестраншейная прокладка труб продавливанием отличается тем, что прокладываемую трубу открытым концом, снабженным ножом, вдавливают в массив грунта, а грунт, поступающий в трубу в виде плотного керна (пробки), разрабатывают и удаляют из забоя. При продвижении трубы преодолевают усилия трения грунта по наружному ее контуру и врезания ножевой части в грунт.

Для продавливания труб применяют нажимные насосно-домкрат- ные установки из двух, четырех, восьми и более гидродомкратов усилием по 500-3000 кН каждый с ходом штока 1,1-2,1 м, работающие от насосов высокого давления. Количество домкратов в установке зависит от необходимого нажимного усилия Р:

Где qc - удельное сопротивление вдавливанию ножа в грунт, кН; l- периметр ножа, м; dzetta0 - коэффициент бокового давления грунта; Мт - масса 1 м трубы (футляра), кг; L - длина продавливания трубы, м; tg - коэффициент трения трубы о грунт; Р1 - вертикальное давление на 1 м длины трубы;

![]()

где Р - плотность грунта, т/м3

; Dк

- диаметр кожуха (футляра), м; tкр

- коэффициент крепости грунта по проф. М.М. Протодьякову. Приближенное необходимое усилие для продавливания трубы

![]()

где I - сила трения грунта по поверхности трубы, равная 20-25 кН на 1 м2

поверхности трубы, м; Dтр

- наружный диаметр трубы, м; L - общая длина продавливания трубы, м.

Способом продавливания ведут прокладку не только стальных труб, но и железобетонных коллекторов и тоннелей из элементов различной замкнутой по периметру формы.

Для продавливания труб или элементов коллекторов и тоннелей применяют нажимные насосно-домкратные установки из двух, четырех, восьми и более гидродомкратов усилием 50-300 тс каждый с ходом штока 1,1-2,1 м. Количество домкратов в установке зависит от необходимого нажимного усилия для продавливания трубопровода.

Поскольку при продавливании труб больших диаметров, особенно в твердых грунтах, применяют особо мощные нажимные установки из нескольких домкратов, способных создать усилия более 10000 кН, для них необходимы прочные упорные стенки.

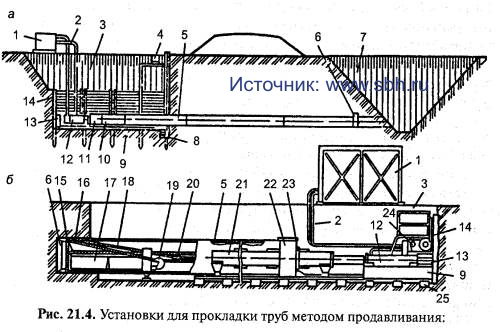

Способ продавливания бывает с ручной разработкой грунта и механической (рис. 21.4).

Рис. 21.4.

|

Применение ручной разработки грунта при продавливании мало эффективно. Поэтому для бестраншейной прокладки трубопроводов чаше всего применяют установки с механизированной разработкой и удалением грунта, в том числе установи типов СКВ Главмосстроя и ПУ-2 конструкции ЦНИИПодземмаша.

С помощью установки СКВ Главмосстроя

(рис. 21.4, б)

можно продавливать трубопроводы диаметром до 920 мм в грунтах 1-111 групп. Установка общей массой 13 т при давлении в гидросистеме 30 МПа (300 кгс/см2

) и ходе штоков гидродомкратов 1,15 м позволяет достичь скорости прокладки 18 м в смену при общей максимальной длине трубопровода до 60 м.

Установка состоит из силового агрегата (два гидравлических домкрата ГД-170/1150 с индивидуальными насосными станциями Н-403), устройства для передачи нажимных усилий на торец труб, трехбара-банной лебедки, предназначенной для отрезания грунтового керна и его транспортирования, ножевой секции с системой роликов, гидрораспределителя давления с контрольной аппаратурой.

Ножевую секцию длиной 930 мм с диффузором приваривают переднему концу прокладываемой трубы. При вдавливании ножа в грунт он проходит через диффузор и поступает в телескопический ковш, который тросом извлекают из трубопровода через отверстие в траверсе и после отсоединения от троса удаляют из котлована. Опорожненный ковш затем снова укладывают в корпус рабочего органа и с помощью каната подают в забой.

Установка ПУ-2

состоит из силового агрегата (два гидродомкрата ГД-170/1150, насосной станции, двухбарабанной лебедки с пультом управления), рабочего органа, устройства для передачи нажимных усилий и ножевой секции. С ее помощью можно продавливать трубопроводы диаметром 1220 и 1420 мм в таких же грунтах, что и установкой СКВ Главмосстроя, при скорости прокладки 8,4 м в смену и максимальной длине трубопровода 60 м.

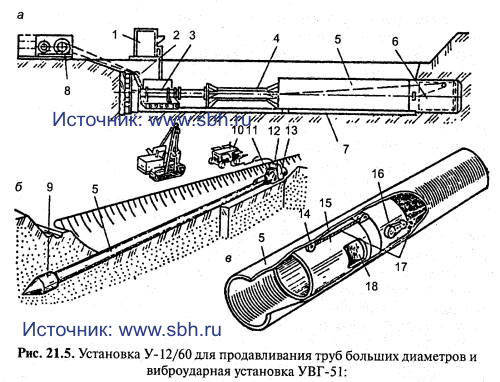

Бестраншейную прокладку труб диаметром 1220 мм способом продавливания в сухих и увлажненных грунтах I-III групп можно производить также с помощью установки У-12/60 конструкции Гип-ронефтеснецмонтажа

(рис. 21.5, а).

Этой установкой, имеющей массу 12,7 т, при усилии продавливанил 3400 кН и мощности приводных электродвигателей 18 кВт можно продавливать трубы указанного диаметра на длину 60 м. Головку установки приваривают к продавливаемому трубопроводу для восприятия лотового сопротивления грунта. Грунт удаляется челноком, находящимся внутри головки.

Работа установки заключается в периодическом вдавливании прокладываемой трубы на длину хода домкрата (1000 мм) с последующим извлечением челнока из трубы и его разгрузкой в отвал или на транспорт.

Виброударной установкой УВГ-51

(рис. 21.5, б) можно продавливать трубы (кожухи) диаметром 530-1020 мм, причем диаметром до 530 мм

без эвакуации грунта из скважины, а диаметром до 1020 мм - с эвакуацией грунта. С помощью этой установки обшей массой 6.3 т при массе ударной части 2,5 т и мощности электродвигателя 75 кВт можно прокладывать трубы на длину до 50 м.

Внутрь трубы (кожуха) помещают виброударную желонку (рис. 21.5, в).

При проходке труба (кожух) открытым концом внедряется в грунт на определенное расстояние (заходку), а затем желонка подается канатом к ее забойному концу, внедряется с помощью вибромолота в грунт, забирает его и с помощью каната перемешается к разгрузочным окнам, где под действием ударов вибромолота грунт высыпается через окна желонки в разгрузочные окна кожуха на дно траншеи.

Процесс проходки состоит из отдельных периодически повторяющихся циклов, в которых каждое внедрение в грунт трубы на 1-5 диаметров чередуется с выбором грунтового керна виброударной желонкой.

Иногда применяют также способы с разработкой грунта гидроразмывом и удалением его из забоя в виде пульпы. Возможно также более простое по конструкции и надежно действующее устройство для продавливания труб домкратами с разработкой грунта в забое гидромонитором и удалением его с помощью шнека. С помощью такой установки можно прокладывать трубы диаметром 400-1220 мм на длину до 100 м при средней скорости 12-15 м в смену.

Для продавливания тоннельных коллекторных секций диаметром 2,5-3,5 м Главмосинжстроем предложен специальный комплекс оборудования, состоящий из металлического оголовка, нажимной колонки - сердечника, переходника, упорной вставки, кондуктора, силового агрегата, гидравлического вагоноопрокидывателя и опорной плиты.

Способ продавливания тоннельных секций может быть применен в различных инженерно-геологических условиях. Этим способом можно продавливать тоннели и коллекторы длиной до 20-50 м, а при использовании промежуточных ломкратных установок - длиной до 300 м и более. Для устройства тоннелей и коллекторов по указанной технологии создан специальный проходческий комплекс УПК-3, применение которого, по данным треста № 2 Главмосинжстроя, повышает производительность труда в 1,5-2 раза и одновременно позволяет улучшить качество сооружаемых коллекторов, а также условия работы проходчиков.

4. ПРОКЛАДКА ТРУБ СПОСОБОМ ГОРИЗОНТАЛЬНОГО БУРЕНИЯ

Процесс бурения и прокладки звеньев трубопровода в скважину может быть раздельным и совмещенным. При раздельном вначале бурят скважину, а затем, после извлечения из нее бурового инструмента, протаскивают трубопровод. При совмещенном методе одновременно с продвижением бурового инструмента прокладывают трубу.

Для прокладки трубопроводов способом горизонтального бурения применяют бурильно-шнековую установку типа ДМ-1

с механическим приводом, способную в глинистых грунтах создавать горизонтальные скважины диаметром до 325 мм и длиной до 40 м. Для прокладки трубопроводов большого диаметра используют эксцентрично-сверлильные установки типа «Запорожье» с цикличным удалением грунта, оснащенные набором сменного оборудования для прокладки труб диаметром 325-377, 426-630 и 820-1420 мм путем их последовательного наращивания в скважине звеньями длиной по 6 м при скорости проходки 6-12 м в смену.

Более производительными и распространенными являются унифи

цированные шнековые установки горизонтального бурения (УГБ или

ГБ),

в которых совмещаются процессы бурения, прокладки труб с непрерывным удалением грунта из забоя (рис. 21.6, а). С

помощью установок УГБ и ГБ можно прокладывать трубопроводы в грунтах до IV группы диаметром 325-1420 мм протяженностью 40-60 м при скорости бурения от 1,5-1,8 до 12,7-19 м/ч.

Рис. 21.6.

Бестраншейная прокладка труб способом горизонтального бурения установками типа УГБ и ГБ (а), УГБ на тракторе (б)

и ПМ-800-1400 (в): |

Процесс бурения скважины и прокладки трубопровода с помощью установок УГБ и ГБ следующий. В ходе прокладки непрерывное механическое бурение скважины осуществляется фрезерной головкой, а удаление разрыхленного грунта - винтовым конвейером. На рис. 21.6, б,

показана установка УГБ, смонтированная на базе трактора Т-100М.

Разработана также установка ГБ-1621 для прокладки труб (кожухов) диаметром 1720 мм способом горизонтального бурения или продавливания с механизированной разработкой и транспортированием грунта из забоя производительностью 10-12 м в смену при общей длине прокладки до 60 м.

Бестраншейную прокладку трубопроводов большого диаметра горизонтальным бурением осуществляют еще путем расширения пионерной скважины. Вначале с помощью установки УГБ или ГБ разрабатывают пионерную скважину с одновременной прокладкой в ней тубы-лидера. Затем обратным ходом установки с помощью расширителя, установленного на конце шнека, пионерную скважину разбуривают под трубу большого диаметра. При обратном ходе труба-лидер выталкивается из скважины прокладываемым трубопроводом большого диаметра. Для прокладки трубопроводов этим способом ВНИИСТ разработал установку ГБ-1720, состоящую из двух агрегатов для бурения пионерной скважины и ее раз- буривания, подачи основного трубопровода и выталкивания трубы-лидера.

На рис. 21.6, в,

показана машина ПМ-800-1400 общей массой 11,2 т, предназначенной для прокладки труб диаметром 830, 920, 1020, 1120, 1220, 1320 и 1420 мм в любых грунтовых условиях, кроме плывунов и скальных пород. Установка при установленной мощности электродвигателей 24,6 кВт может прокладывать трубы на длину до 120 м при средней производительности до 15 м/смену. Грунт в процессе продвижения трубы извлекают из нее с помощью совка, который после загрузки вытягивают из трубы с помощью специальных устройств, разгружают либо в приямок, либо в емкость.

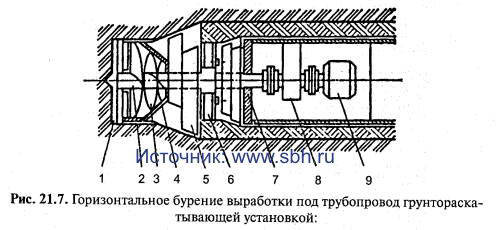

Способом горизонтального бурения можно проходить выработки для бестраншейиой прокладки трубопроводов практически любых диаметров с относительно меньшими усилиями, чем при проколе или продавливании. Однако существенным недостатком при этом остается необходимость удаления из пробуренной скважины грунта. Поэтому сейчас разрабатывается новая технология проходки горизонтальных выработок без удаления грунта способом бурения и раскатки. Проходку выработок этим способом выполняют с помощью специальных грунтораскатывающих установок с режущей рабочей головкой, оборудованной ножами пропеллерного типа. Разработанный грунт шнеком подается в затрубное пространство, образованное раскатывающим устройством (рис. 21.7).

Одним из эффективных способов бестраншейной прокладки трубопроводов с предварительным устройством горизонтальной скважины является применение пневматических пробойников. С помощью пневмопробойников типа «Крот» можно устраивать в грунте скважины с уплотненными стенками диаметром 63-400 мм и длиной до 40- 50 м, в которых прокладывают трубопроводы.

Статья подготовлена и представлена в цифровом виде компанией

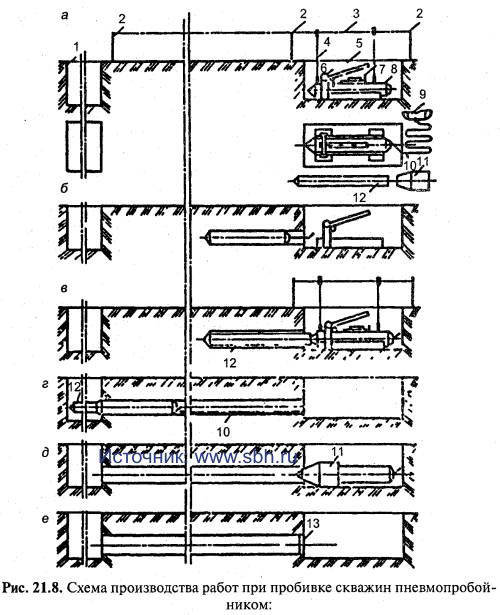

Для прохождения скважины пневмопробойник запускают в грунт из входного приямка в направлении приемного (рис. 21.8). В процессе движения он своим коническим передним концом уплотняет грунт, раздвигает его в сторону и образует скважину. При обеспечении точного его запуска отклонение скважины от проектного положения на длине 20 м не превышает 0,2-0,3 м по вертикали и по горизонтали. Минимальная глубина заложения скважины зависит от ее диаметра и колеблется от 0,5 до 2,5 м.

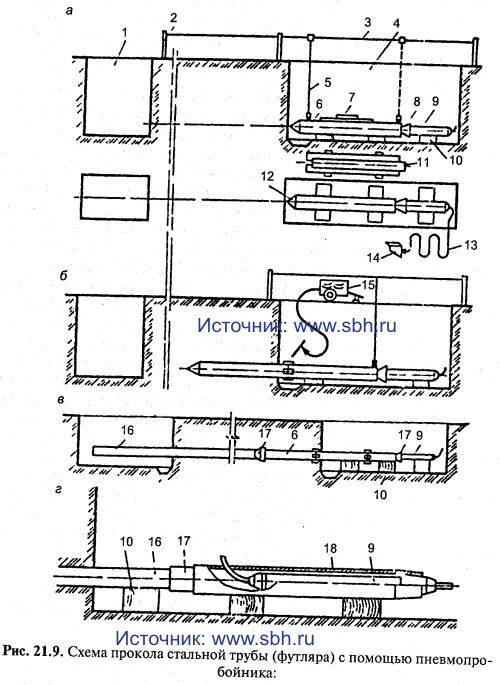

Для прокладки стальных труб с помощью пневмопробойников их используют в качестве ударного узла, присоединенного к заднему торцу и забивающему ее в грунт (рис. 21.9, а).

На переднем конце трубы крепят конусный наконечник. При этом возможны два варианта технологии работ: забивка трубы в грунт и забивка ее в лидирующую скважину (в устойчивых глинистых грунтах). По мере забивки трубы сваривают с обязательным усилием стыков продольными накладками (рис. 21.9, б).

При этом особое внимание обращают на соосность соединяемых труб. С помощью пнев- мопробойника можно также заменять старые трубы подземной прокладки новыми того же или большего диаметра (рис. 21.9, в).

Для этого первую секцию нового трубопровода присоединяют к удаляемому (в случаях разных их диаметров - с помощью конического переходника), а старую трубу по мере выхода в приемный приямок обрезают и удаляют. Пневмопробойником можно также извлекать из грунта стальные трубы диаметром до 800 мм. При извлечении труб из грунта пневмопробойник используют в качестве ударного механизма, прикрепленного к переднему торцу трубы (рис. 21.9, г).

Важным вопросом, независимо от применяемого способа бестраншейной прокладки трубопровода, является обеспечение и поверка заданного положения трубопровода в процессе его прокладки. Для обеспечения необходимого направления прокладываемой трубы используют вертикальные и горизонтальные направляющие рамы, устанавливаемые на дне рабочего котлована.

При использовании пневмопробойников благодаря их осевой симметрии и значительной длине (1,4-1,7 м) в основном сохраняется при движении в грунте заданное направление.

5. ПРОКЛАДКА РАБОЧЕГО ТРУБОПРОВОДА В ФУТЛЯРЕ

Рабочий трубопровод, размещенный в футляре на участке подземного перехода, является наиболее ответственным участком водовода, и поэтому к нему предъявляются повышенные требования, как в отношении прочности, так и надежности. Для него применяют стальные трубы с толщиной стенки на 15-25 %

больше толщины стенки основного трубопровода. Монтаж и сварку рабочего трубопровода выполняют чаще всего непосредственно на месте устройства перехода, из одиночных труб или плетей длиной до 36 м. После испытания и устранения дефектов на него наносят слой антикоррозионной изоляции, для предохранения которой от механических повреждений при прокладке трубопровода его в пределах футляра футеруют деревянными рейками.

Укладку рабочего трубопровода в футляре осуществляют способами проталкивания и протаскивания. Проталкивание

применяют при устройстве переходов из труб диаметром до 1020 мм. Для проталкивания труб используют краны-трубоукладчики грузоподъемностью 12-35 т. Перед проталкиванием на дне котлована делают направляющую дорожку из шпал, уголков и рельсов, на которую после смазки солидолом укладывают трубопровод. Далее на торце футляра крепят оттяжной ролик (блок), через который пропускают тяговый канат с крюком на конце. Крюк заводят за стенку рабочего трубопровода, а второй конец каната зацепляют за крюк крана-трубоукладчика. В процессе подъема крюка канат натягивается и посредством системы запасовки его через ролик проталкивает рабочий трубопровод в футляр.

Протаскивание

рабочего трубопровода применяют при устройстве переходов из труб диаметром 1220 мм и более. При этом используют тракторы, краны-трубоукладчики или приводные и ручные лебедки грузоподъемностью 3-5 т. Перед началом протаскивания трубопровода, как и при проталкивании, устраивают направляющую дорожку и ее смазывают солидолом. Тяговый трос крепят за специальный наконечник или скобу, приваренные к переднему концу трубопровода. Коней троса протягивают через оттяжной блок, закрепленный в

котловане со стороны расположения тяговых механизмов, и начинают протаскиваиие. После прокладки рабочего трубопровода в футляре монтируют сальники, устраивают колодцы и выполняют другие работы, предусмотренные проектом.

Щитовая проходка, применяемая при устройстве коллекторов и тоннелей, предусматривает разработку грунта под прикрытием щита и закрепление коллектора или тоннеля сборными чугунными, железобетонными тюбингами или монолитным бетоном, а также керамическими блоками. Щитовую проходку ведут обычно с помощью проходческого шита, изготовленного в виде металлической оболочки, диаметр которой равен наружному диаметру сооружаемого тоннеля.

Конструкции применяемых проходческих щитов.

Щит состоит из трех основных частей: передней -

режущей клиновидой формы с козырьком или без него, средней - опорной, где размещаются домкраты и задней - хвостовой. Щит вдавливается в грунт гидравлическими домкратами, а грунт перед щитом разрабатывают ручным или механическим способом. Сооружение обделки (стенок) коллектора выполняют в хвостовой части щита. Для щитовой проходки применяют проходческие щиты нескольких видов с наружным диаметром 2-5 м, которые в зависимости от способа разработки грунта в забое и его транспортировки подразделяются на механизированные, частично-механизированные и немеханизированные. Механизированные щиты более производительны, но сложнее в эксплуатации, а немеханизированные отличаются простотой в управлении и широко применяются при проходке коллекторов диаметром до 2,5 м.

Не механизированные проходческие щиты

конструктивно в основном одинаковы, хотя и бывают нескольких разновидностей - с открытой и закрытой головной частью, жесткими решетками и горизонтальными полками. В щите с открытой головной частью диаметром 2 м для срезания грунта и внедрения щита режущая часть оснащена козырьком с клиновидным ножом. Щит периодически продвигается вперед с помощью гидравлических домкратов, расположенных по периметру щита и упирающихся своими штоками в ранее уложенные элементы тоннельной обделки. Опорная часть, расположенная посредине шита, обеспечивает ему необходимую прочность и жесткость, а под защитой хвостовой части монтируют одно-два кольца сборной или сооружают определенный участок монолитной обделки коллектора.

Скорость проходки тоннелей немеханизированными шитами в зависимости от диаметра выработки, категории грунта, числа и типа домкратов, мощности насосной установки колеблется от 0,8 до 1,2 м/смен. Механизированные щиты

имеют механизмы для разработки грунта, укладки блоков и выдачи разработанного грунта на погрузочные средства. Рабочие органы щитов могут быть, например, роторными, штанговыми, экскаваторными, гидромеханическими. Чаще применяют щиты с роторными и экскаваторными рабочими органами. В щите с роторным рабочим органом в результате его вращения грунт, разрушенный резцами, непрерывно подхватывается спиральными лопатками и через приемное окно поступает на ленточный конвейер, а затем в тележки со съемными кузовами. Рабочий орган с помощью гидравлических домкратов выдвигается вперед на расстояние до 1 м независимо от движения щита и одновременно с перемещением конвейера-перегружателя. После разработки забоя на длину одного кольца обделки рабочий орган отводят назад, щит продвигают вперед и в хвостовой части с помощью бетоно- или блокоукладчика укладывают очередное кольцо обделки. Выдача грунта на поверхность и подача материалов (элементов сборной обделки, цемента и др.) к щиту производятся средствами горизонтального внутреннего (двухосные тележки со съемными кузовами, вагонетки, тележки-бл око - возки, электрокары) и вертикального (клетьевые подъемники, стреловые краны и т.д.) транспорта. Механизированный щит с экскаваторным рабочим органом разрабатывает грунт по принципу обратной лопаты. Грунт из ковша выгружается на ленточный конвейер и затем в тележки внутритоннельного транспорта. Такой шит диаметром 2 м передвигается 16 гидравлическими домкратами грузоподъемностью по 125 т каждый.

Для проходки тоннелей и коллекторов диаметром 1,8-3,55 м применяют также механизированные щитовые комплексы типа КЩ диаметром 2,1-4 м.

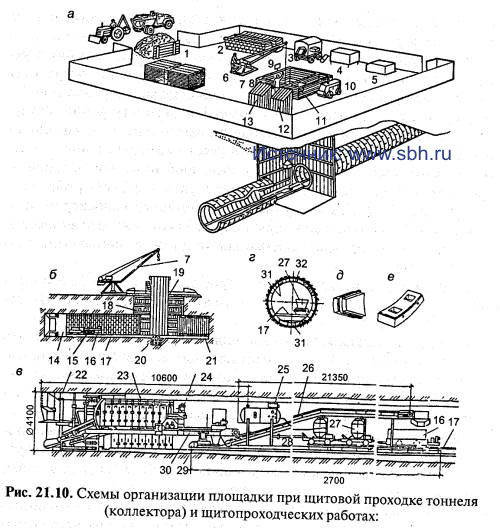

Рис. 21.10.

|

Щитопроходческие работы выполняют обычно в три стадии. На первой

(подготовительной) устраивают монтажную или начальную шахту для опускания щита в забой, подводят электроэнергию, устраивают вентиляцию и т.п. Прокладывают также пути для откатки грунта, оборудуют шахтный двор, т. е. стройплощадку (рис. 21.10, а).

В начальной шахте устраивают свайный упор и монтируют на проектной отметке проходческий щит. На второй стадии

начинают проходку - передвижку щита, включающую разработку грунта в забое, продвижение щита, монтаж блочной или возведение монолитной обделки. На третьей стадии,

если тоннель используется как самотечный трубопровод (канализационный коллектор), внутри него устраивают лоток.

Введение щита в забой.

Щит в шахту опускают стреловым краном и затем внизу устанавливают его в направлении проходки. Непосредственно в забой щит вводят с помощью гидравлических домкратов, упираемых в специально устроенную временную опору (упор). В стене шахты в месте забоя оставляют круглое отверстие диаметром, на 100 мм превышающим диаметр щита, необходимое для ввода щита в забой. По мере разработки грунта и продвижения шита устанавливают блочную обделку по всему периметру коллектора. Когда щит полностью войдет в грунт и будет пройдено первых 10-12 м коллектора, разбирают упор, снимают рамы и распорки. Затем в основной монтажной или промежуточной шахте оборудуют бадьевое отделение для подъема вагонеток или их кузовов с грунтом, а также подачи необходимых материалов для щитопроходческих работ, для чего над бадьевым отделением устанавливают стреловой кран.

Встречающиеся при щитовой проходке разнообразные гидрогеологические условия усложняют производство работ, однако в настоящее время разработано оборудование и имеются способы, позволяющие осуществлять проходку практически в любых грунтовых условиях. В устойчивых грунтах применяют механизированные щитовые комплексы типа КЩ с наружным диаметром щитов 1,2; 2,6; 3,2 и 4 м. В твердых грунтах, когда невозможно использовать комплексы КЩ, проходку ведут немеханизированными щитами с ручной разработкой грунта (рис. 21.10, б).

Для разработки крепких пород применяют отбойные молотки либо взрывной метод.

Проходка коллектора включает в себя ряд процессов, в том числе: разработку пород в забое, передвижку щита, транспортировку материалов, устройство блочной или монолитной обделки тоннеля, инъекти- рование стыков, вспомогательные работы по устройству откаточных путей и прокладке коммуникаций. Ведущим процессом является разработка породы в забое, так как от нее зависит темп проходки. Трудоемкость проходческих работ в значительной степени зависит от типа применяемого щита, так как ручная разработка породы в забое при немеханизированных щитах отличается повышенной трудоемкостью. Поэтому всегда, когда позволяют грунтовые условия, следует применять механизированные щитовые комплексы (рис. 21.10, в).

Разработку мягких пород грунта ведут под защитой козырька и режущей части щита. Грунт в забое не добирают до конца щита на 10-15 см. Глубина разработки породы зависит от характера грунтов, условий трассы коллектора, диаметра и конструкции щита, но обычно разработку ведут на ширину одного кольца обделки. В связи с подвижностью грунта и необходимостью сохранности расположенных над коллектором зданий и сооружений производят крепление лба забоя (рис. 21.10, в).

Разработку грунта ведут сверху вниз и поэтому сначала крепление с верхней части забоя снимают, но после разработки грунта на необходимую глубину лоб забоя снова укрепляют. Затем снимают крепление в нижней части забоя и разрабатывают здесь грунт с последующим закреплением. При передвижке шита лоб забоя крепят на всю высоту. Таким же способом ведут разработку забоя в сыпучих песках.

В водонасыщенных и слабых грунтах щитопроходческие работы значительно осложняются. В грунтах с умеренным притоком грунтовых вод проходку ведут с перекрытием лба забоя или, как говорят "с закрытой грудью". При этом лоб забоя частично или полностью перекрывают шандорами (стальными щитами), установленными на болтах с внутренней стороны ножевого кольца. Однако лучше всего борьбу с грунтовыми водами при щитовой проходке вести способом искусственного осушения забоя легкими или эжекторными иглофильтрами или погружными насосами в скважинах. В тех случаях, когда из-за чрезмерно малой величины коэффициента фильтрации грунтов применить водопонизительные установки не представляется возможным, или по другим причинам применяют способы разработки грунта в забое под защитой сжатого воздуха (кессонным способом) или путем замораживания забоя. При кессонном способе проходки грунтовая вода отжимается избыточным давлением воздуха, для чего коллектор разделяется на зону повышенного и нормального давления с помощью воздухонепроницаемых перегородок и шлюзов, необходимых для прохода людей и транспортировки материалов и породы.

Обделку тоннелей (коллекторов)

устраивают из сборных элементов (блоков или тюбингов) (рис. 21.10, д, е),

а также монолитного бетона и железобетона. Обделка из тюбингов, устанавливаемых без связей, наиболее экономична. Работы по устройству обделки тоннеля начинают с укладки лотковых блоков, а затем по обе стороны монтируют боковые блоки и в заключение устанавливают замковый блок (см. рис. 21.10, г). Блоки можно укладывать с постепенным убирани- ем штоков домкратов и освобождением места для блока нового кольца или с одновременной уборкой штоков всех домкратов. Каждый блок после укладки обжимают домкратами. При укладке кольца из 1 трапециевидных блоков некоторых из них не доводят на всю длину, что облегчает сборку, а после установки замкового блока их дожимают домкратами вместе с замковым блоком, и далее они служат опорами домкратов при передвижении щита. В щитах диаметром 3,6 м бло- коукладчик прикреплен непосредственно к шиту. Укладку тюбингов ведут снизу в обе стороны вверх до замка. В каждом кольце тюбинги укладывают со сдвижкой на два отверстия во избежание сквозных продольных швов. Чтобы кольцо имело правильную форму, между тюбингами и оболочкой щита укладывают дубовые клинья, убираемые после установки замкового тюбинга. При передвижении щита происходит обжатие тюбинговой обделки, после чего швы между тюбингами зачеканивают раствором на расширяющемся цементе.

Устройство обделки из монолитного бетона

, особенно из пресс-бетона, используют все шире. Для получения монолитно-прессованной обделки из пресс-бетона в хвостовой части шита устанавливают опалубку, за которую нагнетают бетон. Принцип работы щитового механизированного комплекса при этом основан на сочетании вдавливания в забой головной части шита и одновременного прессования бетонной смеси в его хвостовой части (см. рис. 21.10, в). Проходческий комплекс состоит из шита (применяются шиты для проходки монолитной обделки диаметрами 2,1; 2,6; 3,6 и 4,1 м), металлической опалубки, механизма для перестановки опалубки, транспортерного моста, передвижной платформы с транспортером, бетоноводом и пневмопо-датчиками. Бетон подают в запалубное пространство через устройство в прессующем кольце по бетоноводу от пневмоподатчиков. Вначале между стенками опалубки и шита происходит предварительное уплотнение бетона, а затем при передвижке шита с отсоединением бетоновода от прессующего кольца - окончательная перепрессовка бетонной смеси с передачей усилия на породу. Этот способ позволяет сразу же получить готовую обделку коллектора с гладкой водонепроницаемой поверхностью, не требующей отделки, в то время как для сборной обделки необходимо проведение дополнительных отделочных работ.

Прокладка трубопроводов в тоннелях щитовой проходки. Когда щитовую проходку используют для устройства переходов, в них прокладывают самотечные и напорные трубопроводы различных диаметров. Керамические и бетонные трубы укладывают в тоннеле на основание из тощего бетона. Чугунные и стальные трубопроводы в тоннеле укладывают методом наращивания. Трубы по тоннелю перемещают на специальных тележках.

Статья подготовлена и представлена в цифровом виде

компанией

7. ОСНОВНЫЕ ТРЕБОВАНИЯ ОХРАНЫ ТРУДА ПРИ БЕСТРАНШЕЙНОЙ ПРОКЛАДКЕ ТРУБОПРОВОДОВ

При продавливании труб, железобетонных колец и других элементов с ручной разработкой грунта пребывание рабочих внутри трубопровода (коллектора) допускается (согласно СНиПу), если их диаметр не менее 1200 мм и длина не более 40 м при длительности непрерывного пребывания рабочего внутри трубопровода не более 1 ч с интервалами между циклами работы не менее 30 мин. Трубопровод протяженностью более 10 м необходимо проветривать системой принудительной вентиляции. Продавливание труб с ручной разработкой грунта допускается только при условиях, исключающих прорыв в забой воды, газов, сточных вод и при обеспечении с рабочими двусторонней связи. Разработку грунта внутри трубы допускается вести только при заполнении конца трубы грунтом не менее чем на длину ножа, за пределами его разрабатывать грунт вручную запрещается.

Для освещения места работы и сигнализации в подземных выработках допускается применять сети напряжением не более 36 В, а в стесненных и влажных условиях - не более 12 В. При продавливании труб и других элементов рабочим запрещается находиться вблизи нажимных патрубков.

При щитовой проходе тоннелей (коллекторов) смонтированный щит, его механизмы и приспособления разрешается вводить в действие лишь после их приемки по акту. Грунт разрабатывать следует только в пределах козырька щита. Нельзя передвигать шит на расстояние, превышающее ширину кольца обделки. В неустойчивых, слабых грунтах лоб забоя следует крепить временной крепью, а в сыпучих грунтах надо применять, как правило, щиты с горизонтальными полками, число которых принимают исходя из условий обеспечения устойчивости откоса грунта. Передвигать шит разрешается только в присутствии сменного мастера или производителя работ, не допуская при этом пребывания людей вблизи забоя. Не допускается применять в одних и тех же выработках ручную и механизированную откатку. При ручной откатке на передней стене вагонетки должен быть установлен световой сигнал. При проходке шахт и тоннелей (коллекторов) должна быть устроена вентиляция. Кольца обделки тоннеля следует собирать последовательно с обеих сторон по одному блоку (элементу). Укладывать каждый последующий блок разрешается только после надежного закрепления предыдущего. Все электрические установки и пусковая электроаппаратура на механизмах и приспособлениях должны быть ограждены и надежно заземлены.