S.Yu. belalang, A.B. Moller

FSBEI HPE "Universitas Teknik Negeri Magnitogorsk dinamai V.I. G.I. Nosov»

R.V. Novitsky

OJSC "Pekerjaan Besi dan Baja Magnitogorsk"

PANJANG YANG TIDAK TERUKUR DALAM PRODUKSI LONG ROLLING DAN CARA UNTUK MENGHILANGKANNYA

Salah satu masalah utama produksi metalurgi adalah untuk mengurangi jumlah cacat dan meningkatkan hasil. Di bagian rolling shop produksi metalurgi, ada masalah yang terkait dengan pengiriman produk canai menurut panjang potong. Dalam proses produksi produk dengan panjang terukur, karena kebutuhan untuk pemotongan, produk dengan panjang acak juga terbentuk, yang tidak komersial. Ada berbagai metode untuk menghilangkan panjang tak terukur, yang akan dibahas dalam artikel ini.

Kata kunci: panjang custom, tidak terukur, sisa tak terukur, panjang terukur, pemotongan.

Salah satu masalah utama produksi metalurgi adalah untuk mengurangi jumlah cacat dan meningkatkan hasil. Jika melihat tingkat rendemen yang baik pada proses rolling section yang rata-rata sekitar 98-99%, maka sepintas masalah yield yang baik tidak secara khusus berlaku untuk proses section rolling. Jika kita mempertimbangkan masalah ini secara lebih rinci, jelas bahwa ketika menghitung ulang menjadi nilai moneter setiap sepersepuluh persen diterjemahkan menjadi jutaan rubel per tahun. Mari kita ambil contoh.

Ambil pabrik bagian besar-menengah dengan kapasitas tahunan 500.000 ton. Dengan hasil 99-99,4% yang bagus, ini menghasilkan 3000-5000 ton

produk non-komoditas atau 60-100 juta rubel (dengan biaya satu ton produk canai batangan 20.000 rubel). Artinya, setiap sepersepuluh persen membawa sekitar 10 juta rubel per tahun. Dengan demikian, secara ekonomi layak untuk mengurangi bahkan sepersepuluh persen.

Perlu dicatat bahwa masalah yang sedang dipecahkan dirasakan dalam dua cara, karena hal itu mempengaruhi hasil kebaikan dan jumlah pernikahan. Di sini perlu untuk menarik garis antara konsep: jika biaya ditanggung oleh bengkel, maka panjang produksi yang tidak terukur adalah penurunan hasil, tetapi jika biaya ditanggung oleh perusahaan, ini adalah pernikahan. Bagaimanapun, masalah panjang yang tidak terukur tetap relevan baik untuk bengkel rolling dan untuk perusahaan secara keseluruhan.

Menelusuri lebih jauh masalah perkawinan, yaitu distribusi persentase jenis perkawinan, ditemukan bahwa lebih dari separuh perkawinan yang ada terbentuk karena pemotongan yang tidak tepat. Jika Anda membuat bagan Pareto (Gbr. 1), menjadi jelas bahwa menyelesaikan masalah pemotongan yang benar akan mengurangi jumlah pernikahan hingga hampir 50%, yaitu, sebagian besar alasan untuk menyebabkan pernikahan.

100 90 80 70 60 50 40 30 20 10 o

buka geom undercut lainnya. cacat kebingungan

dimensi permukaan

Beras. 1. Bagan Pareto

Jadi, dalam kasus pemotongan yang tidak tepat pada produk panjang, produk muncul yang tidak memenuhi persyaratan pesanan panjang. Seperti

produk adalah cacat produksi dan disebut "kustom" atau panjang acak.

Mengurangi kerugian logam dalam bentuk panjang acak dalam proses rolling, yang berarti meningkatkan faktor hasil adalah cara yang layak untuk meningkatkan efisiensi dan profitabilitas produksi.

Tugas pemotongan ini memiliki setidaknya 6 cara untuk menyelesaikannya:

Penggulungan tanpa akhir: teknologi pengecoran billet terus menerus;

Rolling Tak Berujung: Teknologi Pengelasan Billet;

Variasi panjang benda kerja;

Variasi panjang trim teknologi dalam nilai yang diijinkan;

Variasi daerah persilangan kosong;

Variasi luas penampang produk jadi dalam nilai yang diizinkan.

Penggulungan tanpa akhir (teknologi pengecoran kontinu) adalah solusi pemecahan masalah untuk mengoreksi pemotongan dan panjang acak. Sisi positif dari pendekatan ini adalah produksi produk yang berkelanjutan tanpa cacat "panjang acak". Sisi negatifnya adalah kerumitan implementasi dan biaya tinggi. Sebagai bagian dari produksi percontohan, teknologi ini digunakan.

Teknologi pengelasan billet dengan rolling tanpa akhir adalah metode produksi yang sangat umum. Sisi positif dari pendekatan ini adalah kemungkinan mendapatkan benda kerja "tak terbatas". Sisi negatifnya adalah biaya tinggi, kebutuhan untuk membeli unit pengelasan butt. Masalah utama teknologi pengelasan adalah perubahan sifat logam di zona las, yang membatasi bermacam-macam bengkel penggulungan, karena las selama proses penggulungan, ia menggelinding dengan panjang yang besar dan tidak memberikan keseragaman komposisi kimia, atau stabilitas sifat mekanik. Bahkan, untuk pemasangan peralatan las butt, perlu

Kami akan memiliki reorganisasi yang hampir lengkap dari rolling shop, dan ini akan menghabiskan banyak uang dan waktu.

Variasi panjang billet tidak memerlukan perubahan mendasar dalam teknologi produksi, tetapi membutuhkan reorganisasi besar-besaran manajemen produksi dan strategi perusahaan secara keseluruhan, karena dengan pendekatan ini, produksi billet terus menerus harus didasarkan pada pesanan yang ada. dengan parameter casting yang disesuaikan dengan profil tertentu. Pemilihan benda kerja didasarkan pada perolehan residu terkecil yang tidak terukur. Jadi, dengan memvariasikan panjang benda kerja, dimungkinkan untuk mengurangi hasil produk yang terlalu besar.

Metode memvariasikan panjang trim teknologi dalam nilai yang diizinkan menarik karena sebenarnya tidak memerlukan pembelian peralatan baru. Untuk implementasinya, hanya diperlukan kontrol trimming on-line. Tetapi karena kisaran nilai trim yang diizinkan kecil, Anda hanya dapat sedikit mengurangi output produk berukuran besar.

Metode memvariasikan luas penampang benda kerja sangat menarik, tetapi luas penampang di CCM hanya dapat dikontrol dengan mengubah cetakan, yang, pada gilirannya, mahal dan melelahkan.

Teknologi memvariasikan luas penampang produk jadi dalam nilai yang diizinkan tidak memerlukan intervensi mendalam dalam teknologi produksi. Variasi luasan tersebut berada dalam batas-batas nilai yang dapat diterima. Jadi, dengan memvariasikan celah antara gulungan, dan karenanya luas penampang produk jadi naik atau turun, dimungkinkan untuk mengontrol panjang residu yang tidak diukur, meminimalkannya. Oleh karena itu, peningkatan luas penampang produk jadi bermanfaat saat mengirimkan produk berdasarkan berat aktual, dan penurunan luas penampang akan meningkatkan jumlah batang, yang bermanfaat jika dikirim berdasarkan berat teoretis. dan jumlah bar.

Mari kita pertimbangkan secara lebih rinci metode memvariasikan luas penampang produk jadi dalam nilai yang diizinkan (selanjutnya disebut Metode),

karena ini adalah cara paling sederhana dan paling murah, yang tidak memerlukan banyak waktu dan sumber daya untuk implementasi.

Setelah pemeriksaan metode yang lebih dekat, menjadi jelas bahwa toleransi plus dan minus memungkinkan untuk memvariasikan luas penampang produk jadi dalam rentang yang cukup luas, sambil memenuhi kebutuhan pelanggan (Gbr. 2).

Beras. 2. Variasi luas penampang produk jadi

pada contoh profil bulat

Dengan mempertimbangkan logam yang terbuang, untuk memangkas setelah kelompok kasar dan akhir dari dudukan, dapat diasumsikan bahwa massa produk jadi dan massa benda kerja sama, mis. kita dapat mengatakan bahwa massa tetap konstan, oleh karena itu, dengan mengubah luas penampang produk jadi, kita akan mengubah panjang total gulungan.

Jika dimensi geometris benda kerja, massa benda kerja, jenis profil, dimensi produk jadi, panjang batang diketahui, maka melalui hukum kekekalan volume, kita juga tahu panjang total produk jadi. Dan melalui panjang total produk, mengetahui panjang kustom, multiplisitas (jumlah batang) diketahui. Jadi, masalahnya direduksi menjadi menemukan area di mana atau jumlah batang akan maksimum dan dinyatakan sebagai bilangan bulat

jumlah, dan produk berada dalam toleransi, atau saldo yang tidak terukur diminimalkan ketika produk dikirim berdasarkan berat sebenarnya.

Berdasarkan ini, algoritma yang ditunjukkan pada Gambar. 3.

Input data: berat benda kerja; pengaturan potong; jenis profil; panjang khusus

Cari GOST dan DB, membaca parameter kalibrasi dan membaca konstanta

Perhitungan massa dengan memperhitungkan limbah logam: tі = Shock (k adalah koefisien limbah).

Perhitungan massa yang meninggalkan trim setelah kelompok tegakan hidup seadanya:

bagian setelah menyusun kelompok; I - memangkas panjang; p adalah densitas baja; Ke

koefisien susut suhu).

Perhitungan massa meninggalkan trim setelah kelompok kedua berdiri: W = B1rK

(B adalah luas penampang setelah kelompok kedua).

Perhitungan massa sisa.

Perhitungan semua area yang mungkin dengan langkah celah 0,01 mm (batas bawah ditentukan oleh celah minimum dan toleransi minimum menurut GOST, dan batas atas ditentukan oleh toleransi maksimum menurut GOST)

Mencari panjang optimal batang

Perhitungan jumlah bar untuk semua area yang mungkin

Cari area penampang sedemikian rupa sehingga residu non-dimensi berada dalam kisaran nilai yang diizinkan yang dapat disesuaikan. Dalam hal ini, area yang diinginkan harus sedekat mungkin dengan area (default) asli

/Output hasil: asli, optimal, diameter yang disesuaikan; panjang kustom; luas penampang (asli, optimal, teradaptasi); izin (asli, opt., adaptasi.); jumlah seluruh batang; panjang batang terakhir; jumlah batang; sisa tak terukur

Beras. 3. Algoritma untuk memvariasikan luas penampang produk jadi

Jadi, pada masukan ke algoritma adalah data berikut: massa atau dimensi geometris benda kerja, jenis profil, kelas akurasi, ukuran profil, panjang profil (panjang kustom), dan opsional: panjang potong setelah pendingin, panjang potong setelah kelompok berdiri seadanya.

Data keluaran: panjang total produk jadi, banyaknya pemotongan sesuai toleransi minimum, toleransi maksimum dan default, panjang profil lemari es, ukuran profil optimal (diameter, lebar rak, tinggi, dan seterusnya), berat barang, koefisien hasil barang.

Atas dasar algoritma yang disajikan, perangkat lunak "Memotong produk dari pabrik penggilingan bagian" dibuat, yang menerima sertifikat pendaftaran negara nomor program komputer No. 2013619897, penulisnya adalah Sarancha S.Yu., Moller A.B. , Kinzin D.I. dan Novitsky R.V.

Metode memvariasikan luas penampang produk jadi adalah salah satu cadangan untuk meningkatkan efisiensi dan profitabilitas produksi, sementara tidak memerlukan investasi dan waktu yang signifikan.

Mengenai penerapan Metode, perangkat lunak saat ini mendukung profil seperti lingkaran dan tulangan. Pengujian eksperimental di bagian produksi rolling menunjukkan hasil positif, yang berarti model berfungsi.

Dari sudut pandang ekonomi, bahkan pengurangan 50% dalam nemera akan menghasilkan penghematan 15-25 juta rubel per tahun di pabrik menengah dengan output 500.000 ton per tahun. Penulis, bagaimanapun, percaya bahwa Model dan, dengan demikian, produk perangkat lunak akan mengurangi jumlah sebesar 80-90%, yang akan memberikan efek ekonomi yang lebih besar. Perlu juga dicatat bahwa pengenalan Metode ke dalam produksi tidak menimbulkan biaya material yang besar.

Penerapan praktis dari pendekatan ini memungkinkan kita untuk menyimpulkan bahwa paling menguntungkan untuk menggunakan metode ini pada profil berbentuk ukuran besar (misalnya, sudut rak yang sama 125x125 atau saluran 18U).

Saat ini, perangkat lunak "Produk Taskroy dari pabrik penggilingan bagian" secara aktif berkembang dan telah mengubah beberapa versi - dukungan untuk profil berbentuk sedang dalam proses diimplementasikan dengan versi alfa yang jatuh tempo pada tahun 2014.

Daftar bibliografi

1. Titov A.V., Nosov V.L., Gasilin A.V. dkk. Menguasai produksi produk canai di pabrik bagian baru 370 OAO MMK // Produksi produk canai. 2007. Nomor 5. S.33-37.

2. http: //www.mmk.ru/for_buyers/marketplace/enter/.

3. Zhuchkov S.M., Lokhmatov A.P., Kulakov L.V. et al Tren pengembangan teknologi dan peralatan untuk implementasi proses rolling bagian tanpa akhir // Sat. ilmiah tr. HMI "FPCHM No. Masalah. 6. K.: Naukova berpikir,

2003. S.152-161.

4. Austen T.X. EBROS - sistem untuk penggulungan profil bagian tanpa akhir // OJSC Chermetinformatsiya: Berita metalurgi besi di luar negeri,

2004. Edisi. 2. S.40-42.

5. Zinoviev A.V. Koneksi billet in-line - teknik utama untuk penggulungan panas tanpa akhir // JSC "Chermetinformatsiya": Berita metalurgi besi di luar negeri, 2003. Edisi. 1. S.52-5Z.

6. Moller A.B., Tulupov O.N., Limarev A.S., Loginova I.V. Konsep membangun model modern rolling on section mills // Buletin Universitas Teknik Negeri Magnitogorsk dinamai G.I. Nosov. 2007. No. 1. S. 64-67.

7. Moller A.B., Tulupov O.N., Zaitsev A.A. Model untuk menyiapkan bagian rolling mill dengan deskripsi matriks pembentukan dalam kaliber bentuk sederhana. Metalurgi besi. 1999. Nomor 10. S.15.

Tulangan tipe acak adalah seikat baja canai panas yang panjangnya tidak rata, bentuk tulangan yang memiliki rusuk melintang khusus. Seperti jenis tulangan yang diukur, tulangan ini digunakan di berbagai bidang konstruksi.

1

Batang baja tipe acak diproduksi dengan rolling panas dari berbagai kelas baja paduan rendah dan baja karbon. Produksi diatur oleh GOST 52544 dan spesifikasi teknis. Menurut karakteristiknya, tulangan non-dimensi tidak berbeda dengan batang yang diukur, satu-satunya perbedaan adalah panjang produk. Fitting dimensi memiliki panjang standar 11,7 meter, sedangkan logam acak dapat memiliki panjang 1,5 hingga 12 meter, tergantung pada aplikasinya.

Penguatan acak

Beberapa pabrik memiliki kemampuan untuk memproduksi rebar dengan panjang acak, yang melebihi 12 meter. Produksi tulangan jenis ini dilakukan sesuai dengan berbagai kelas (At600, At800, At1200). Selain itu, penguatan acak mungkin berbeda dalam jenis profil. Hingga saat ini, pabrik menawarkan jenis berikut:

- profil halus (menandai AI);

- profil periodik (menandai AII atau AVI).

Diameter tulangan panjang acak dapat bervariasi antara 8-32 milimeter. Berat satu meter linier kelas 12 A500C adalah 0,88 kilogram. Penandaan tambahan sesuai dengan GOST dapat berisi informasi tentang tingkat baja, ketahanan korosi, dan karakteristik lainnya. Produk canai berkualitas tinggi dari tipe terukur dan non-dimensi harus memiliki struktur dan profil yang jelas tanpa tanda-tanda deformasi (retak, pecah, keripik). Harga fitting acak secara signifikan lebih rendah daripada analog panjang standar, yang membuatnya diminati di berbagai bidang konstruksi.

2

Karena jenis tulangan ini termasuk dalam kelas produk logam canai, area aplikasi utama adalah pembuatan struktur beton bertulang yang andal. Tidak seperti tulangan terukur, tulangan tak terukur tidak dapat memberikan keandalan maksimum saat merekatkan ke beton, oleh karena itu, para ahli merekomendasikan penggunaan batang tak terukur terutama sebagai bahan utama untuk membuat penyangga.

Penggunaan alat kelengkapan acak

Jenis ini paling sering digunakan dalam konstruksi bertingkat rendah, dalam konstruksi fondasi tipe strip, sebagai elemen penguat dalam konstruksi bangunan rumah tangga, saat meletakkan jaring baja, serta untuk memperkuat dinding dan lantai beton. Di antara keunggulan utama produk panjang adalah:

- Kehadiran tulang rusuk profil melintang. Ini memungkinkan Anda untuk membuat kopling yang lebih andal dengan matriks beton, selain itu, jenis profil ini meningkatkan karakteristik ketahanan aus.

- Produksi teknologi. Jenis produk panjang ini dibuat dari berbagai tingkatan baja karbon menggunakan teknologi pengerasan logam khusus, yang secara signifikan meningkatkan kekuatannya.

- Biaya rendah. Karena fakta bahwa gulungan acak 12 paling sering dibuat dari jenis baja yang lebih sederhana, biaya akhirnya jauh lebih rendah daripada alat kelengkapan yang diukur.

- Kemampuan las yang baik dan ketahanan korosi yang tinggi. Selain itu, logam semacam itu memiliki tingkat viskositas khusus, yang memungkinkannya digunakan dalam konstruksi pondasi.

3

Banyak ahli setuju bahwa tidak selalu disarankan untuk menggunakan batang besi dengan panjang acak 12 sebagai bahan utama dalam konstruksi pondasi dan struktur beton bertulang lainnya karena sifat khusus dari logam dan risiko material yang berlebihan. Namun, ketika membuat perhitungan yang benar dan kompeten, Anda dapat menghindari pengeluaran berlebihan dan menggunakan materi secara maksimal.

Penggunaan tulangan dalam konstruksi

Fitur utama dari tulangan acak 12 selama konstruksi adalah kemampuan untuk mengurangi tumpang tindih saat membuat rangka besi, yang tidak dapat dilakukan saat bekerja dengan batang dengan panjang standar.

Mengingat biaya bahan tersebut lebih rendah, masuk akal untuk menggunakan tulangan acak saat membuat struktur dan penyangga kecil. Untuk bangunan dan fasilitas besar, disarankan untuk mengambil tulangan terukur, karena mampu menahan beban berat dan lebih melekat pada matriks beton. Selain itu, baja potong-ke-panjang memiliki struktur yang lebih jelas dan jenis profil yang berbeda, yang memberikan keuntungan tertentu.

Penting untuk dipahami bahwa tulangan panjang acak adalah bahan yang sangat populer untuk konstruksi, ketika membeli produk panjang 12, Anda perlu memastikan bahwa kualitas logam dan kepatuhan penuh dengan GOST 52544 dan berbagai spesifikasi. Fitting disediakan dalam bundel, yang harus dikemas dengan benar, dan paket tersebut harus ditandai secara akurat dengan semua karakteristik, termasuk kemampuan las (C) dan perlindungan korosi (K).

Pipa pengukur dengan flensa yang dilas di satu sisi dimasukkan ke dalam lubang lembaran tabung tungku dan dipasang di gantungannya.

Di dalam pipa pengukur 9, yang memiliki lubang sepanjang seluruh ketinggian dan ditutupi dengan jaring kuningan, sebuah batang (penyelidik) dimasukkan, di mana pembagian diterapkan, sesuai dengan jumlah bensin dalam unit volume untuk berbagai tingkat pengisian tangki. Bagian batang yang dibasahi menentukan jumlah bensin di dalam tangki. Indikator apung dan pneumatik dari jumlah bahan bakar juga digunakan.

Untuk pipa yang diukur, setelah diameter nominal, panjang pipa ditunjukkan dalam mm.

Panjang pipa pengukur memiliki toleransi 15 mm.

Diagram skema viskometer diskrit bola jatuh otomatis. Pada tabung pengukur 4, terbuat dari bahan non-magnetik, pasang gulungan 10 dan / /, belitan primer dan sekunder yang dihubungkan sesuai dengan rangkaian transformator diferensial.

Penyimpangan yang diizinkan untuk mengukur pipa tidak boleh melebihi 10 mm untuk panjang hingga 6 m dan 15 mm untuk panjang lebih dari 6 liter dan diameter 159 mm atau lebih.

Penyimpangan yang diizinkan sepanjang pipa pengukur dengan panjang hingga 6 m adalah 10 mm, dengan panjang lebih dari 6 m adalah 15 mm.

Penyimpangan yang diizinkan sepanjang pipa pengukur dengan panjang hingga 6 m adalah 10 mm, dengan panjang lebih dari 6 m dengan diameter 159 mm atau lebih, itu adalah 15 mm.

Selain keuntungan teknis, penggunaan pipa polimer untuk kabel listrik secara ekonomis bijaksana.

Untuk pipa dengan ketebalan dinding lebih dari 25 mm, panjang pipa yang diukur ditetapkan dengan kesepakatan para pihak.

Panjang total pipa ganda tidak boleh melebihi batas atas pipa yang diukur. Tunjangan untuk setiap multiplisitas diatur pada 5 mm (kecuali tunjangan lain ditentukan dalam urutan) dan termasuk dalam setiap multiplisitas yang dipesan.

Unit kontrol 9 secara berkala membuka katup /, dan dalam tabung pengukur 4, dilengkapi dengan kisi-kisi 2 dan alat pemusat 6, aliran ke atas dari cairan yang diselidiki dibuat. Bola 5 naik ke posisi teratas. Setelah 5 - 15 menit, katup 1 menutup, dan bola mulai jatuh di lingkungan yang tidak bergerak. Pengukuran viskositas dikurangi untuk melaporkan waktu selama bola menempuh jarak tertentu. Ketika bola melewati kumparan atas 7, induktansinya berubah, dan unit elektronik 8 mengirimkan sinyal ke unit kontrol 9, yang mengaktifkan integrator pneumatik 10 melalui relai, yang menghasilkan sinyal yang meningkat secara linier. Ketika bola melewati kumparan bawah 3, unit elektronik 8 mengeluarkan sinyal dengan polaritas berbeda ke unit kontrol 9; katup / terbuka dan bola mulai naik dengan aliran cairan.

Pengukuran laju aliran pada tingkat tekanan yang ditetapkan dilakukan dengan memasukkan sejumlah pipa pengukur yang berbeda dalam pekerjaan atau dengan mengubah area bagian aliran dengan nozel ujung.

Skema koneksi pengukur tekanan diferensial dengan bejana di bawah tekanan (pengukur mekanis dengan skala terbalik. | Pengukur tekanan aneroid untuk. Sistem berikut kurang umum digunakan untuk mengukur level cairan: 1) sistem dengan pipa pengukur jarak jauh, 2) sistem termohidraulik, 3) sistem yang menggunakan termometer imersi, 4) detektor suara, 5) detektor jenis radiasi nuklir, 6) detektor jenis osilator, 7) sistem dengan elektroda atau probe, 8) sistem fotovoltaik dan 9) sistem dengan sensor kapasitif.

Dimensi, mm, dan berat, kg, pipa air dan gas. Pipa dengan banyak panjang (multiplisitas apa pun) tidak boleh melebihi batas bawah yang ditetapkan untuk pipa yang diukur, dan panjang total - batas atas pipa pengukur. Tunjangan untuk setiap multiplisitas ditetapkan pada 5 mm dan termasuk dalam multiplisitas yang dipesan.

Unit kontrol viskometer [ l9J pernodk-chesky membuka katup IM, gbr. 2T, dan dalam tabung pengukur 1, dilengkapi dengan kisi-kisi 2 dan alat pemusatan 3, aliran menaik dari cairan yang diselidiki dibuat. Bola 4 naik ke posisi teratas.

Jaringan pipa. Sehubungan dengan desain dan konstruksi instalasi yang diperbesar, masalah peningkatan jangkauan cerobong asap dan produksi pipa pengukur hingga panjang 18 m, diameter 102 - 325 mm dan ketebalan dinding 8 - 22 mm sedang diselesaikan.

Skema gambar rotasi cangkang dengan kerucut (a dan lengkung (G generatrix. | Skema gambar rotasi cangkang tipe corong dengan pipa satu (a dan ganda (dalam kerucut.)) Menurut skema (lihat Gambar. 2 , a), bagian tipe corong dibuat dengan jumlah lintasan tergantung pada perbedaan diameter D - d, ketebalan material dan sifatnya.

Pipa dengan banyak panjang (multiplisitas apa pun) tidak boleh melebihi batas bawah yang ditetapkan untuk pipa yang diukur, dan panjang total - batas atas pipa pengukur. Tunjangan untuk setiap multiplisitas ditetapkan pada 5 mm dan termasuk dalam multiplisitas yang dipesan.

Diagram skema meter asap. Berkas cahaya dari sumber 1 melewati kaca pelindung 2 dan kolom gas, dan kemudian mengenai fotosel 4 yang terletak di ujung yang berlawanan dari tabung pengukur. Tergantung pada kepadatan asap, tingkat transmisi cahaya yang jatuh pada fotosel diukur. Prinsip serupa digunakan dalam pengukur asap DO-1 (Belarus), 3.010, 3.011 dari Bosch (Jerman), KID-2, Garo (Rusia) dan di sebagian besar pengukur asap dari perusahaan lain.

Suction / / dan diukur 9 pipa yang dipasang pada penutup leher tangki. Di dalam pipa pengukur, yang memiliki lubang sepanjang seluruh ketinggian dan ditutupi dengan jaring kuningan, batang (penyelidik) dimasukkan, di mana pembagian diterapkan, sesuai dengan jumlah bensin dalam unit volume untuk berbagai tingkat pengisian tangki . Mengambil batang, jumlah bensin dalam tangki ditentukan dari bagian yang dibasahi. Untuk tujuan ini, pengukur bahan bakar pelampung dan pneumatik juga digunakan.

Panjang persegi dan pipa persegi panjang menunjukkan dalam urutan. Untuk mengukur pipa, panjang deviasi yang diijinkan diatur ke 20 mm.

Panjang pipa berbentuk drop ditentukan dalam urutan. Untuk mengukur pipa, panjang deviasi yang diijinkan diatur ke 20 mm.

Pipa dengan diameter 426 mm dan lebih dari panjang yang diukur tidak disediakan. Penyimpangan yang diizinkan sepanjang pipa pengukur tidak boleh melebihi: dengan panjang hingga 6 m 10 mm; lebih dari 6 m 15 mm.

Pipa dengan diameter 426 mm dan lebih dari panjang yang diukur tidak disediakan. Penyimpangan yang diizinkan sepanjang pipa pengukur tidak boleh melebihi: dengan panjang hingga 6 m 10 mm lebih dari 6 m 15 mm.

Pada mesin refrigerasi, komponen utamanya adalah: unit kondensasi dan evaporator. Dalam unit kompresor-kondensasi, kondensor dapat berpendingin udara atau berpendingin air. Pipa cupronickel terutama digunakan untuk pembuatan kapasitor laut. Dalam kondisi ini, pipa tembaga dalam hal ketahanan korosi jauh lebih tinggi daripada pipa kuningan atau tembaga. Koefisien penggunaan pipa tembaga dan paduannya di pabrik yang tercantum di atas adalah 0 95 - 0 97, karena pipa yang diukur digunakan dalam instalasi.

Informasi tentang pipa besi digunakan untuk peralatan sanitasi diberikan pada Tabel 4-9.

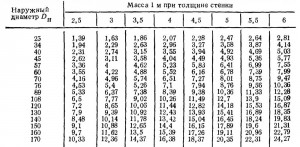

Tabel 4. DIMENSI, mm, DAN BERAT (TANPA COUPLING), kg, PIPA BAJA AIR DAN GAS MENURUT GOST 3262-75

Catatan: 1.

Dengan kesepakatan dengan konsumen, pipa ringan dengan benang knurled. Jika ulir dibuat dengan knurling, diperbolehkan untuk mengurangi diameter bagian dalam pipa hingga 10% di seluruh panjang ulir.

2. Atas permintaan konsumen, pipa dengan lubang nominal lebih dari 10 mm dapat dibuat dengan ulir panjang atau pendek silindris di kedua ujungnya dan sambungan dengan ulir yang sama dengan kecepatan satu sambungan untuk setiap pipa.

3. Pipa dipasok dalam panjang yang tidak terukur, terukur, dan berganda:

a) panjang acak - dari 4 hingga 12 m;

b) diukur atau beberapa panjang diukur - dari 4 sampai 8 m (dengan kesepakatan antara saya-

menunggu pabrikan dan konsumen dan dari 8 hingga 12 m) dengan uang saku untuk masing-masing

potongan 5 mm dan deviasi maksimum untuk seluruh panjang +10 mm.

Tabel 5. DIMENSI, mm, DAN BERAT, kg, AIR DAN GAS PIPA BAJA CUT HALUS

| Bagian bersyarat Dy | Diameter luar | ketebalan dinding | Berat 1 m | Bagian bersyarat Dy | Diameter luar | ketebalan dinding | Berat 1 m |

| 10 | 16 | 2 | 0,69 | 32 | 41 | 2,8 | 2,64 |

| 15 | 20 | 2,5 | 1,08 | 40 | 47 | 3 | 3,26 |

| 20 | 26 | 2,5 | 1,45 | 50 | 59 | 3 | 4,14 |

| 25 | 32 | 2,8 | 2,02 | 65 | 47 | 3,2 | 5,59 |

Catatan:

1. Pipa potong polos, diproduksi atas pesanan konsumen, dimaksudkan untuk penggulungan benang.

2. Dengan kesepakatan dengan konsumen, bermata halus

pipa dengan ketebalan dinding kurang dari yang ditunjukkan dalam tabel.

3. Lihat catatan. 3 ke meja. empat.

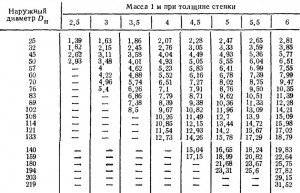

Tabel 6. DIMENSI, mm, DAN BERAT, kg, PIPA BAJA LURUS DILAS LISTRIK MENURUT GOST 10704-76 (JANGKAUAN TIDAK LENGKAP)

| Luar | Massa; | 1 m di | ketebalan dinding | |||||||||||

| diameter Dн | 1 | 2 | 2,5 | 3 | 3,5 | 4 | 4,5 | 5 | 5,5 | 6 | 7 | 8 | sebuah- | |

| 32 | 0,764 | 1,48 | 1,82 | 2,15 | 2,46 | — | "lubang | |||||||

| 38 | 0,912 | 1,78 | 2,19 | 2,59 | 2,98 | - | - | -. | - | - | - | |||

| 45 | 1,09 | 2,12 | 2,62 | 3,11 | 3,58 | - | - | -saya | - | - | - | - | ||

| 57 | - | 2,71 | 3,96 | 4 | 4,62 | 5,23 | - | - | - | - | - | |||

| 76 | 3,65 | 4,53 | 5,4 | 6,26 | 7,1 | 7,93 | 8,76 | 9,56 | -, | - | ||||

| 89 | - | 4,29 | 5,33 | 6,36 | 7,38 | 8,39 | 9,38 | 10,36 | 11,33 | |||||

| 114 | - | _ | 6,87 | 8,21 | 9,54 | 10,85 | 12,15 | 13,44 | 14,72 | — | - | - | ||

| 133 | - | 9,62 | 11,18 | 12,72 | 14,62 | 15,78 | 17,29 | — | - | - | ||||

| 159 | - | - | 11,54 | 13,42 | 15,29 | 17,15 | 18,99 | 20,82 | 22,64 | 26,24 | 29,8 | - | ||

| 219 | - | - | - | - | - | - | 23,8 | 26,39 | 28,96 | 31,52 | 36,6 | 41,6 | 46,61 | |

| 273 | - | - | - | - | - | - | 39,51 | 45,92 | 52,28 | 58,6 | ||||

| 325 | - | - | - | - | - | - | 39,46 | 43,34 | 47,2 | 54,9 | 62,54 | 70,14 | ||

| 377 | - | - | - | - | - | 63,87 | 72,8 | 81,68 | ||||||

| 426 | - | - | - | - | - | 72,33 | 82,47 | 92,56 | ||||||

Catatan:

1. Pipa diproduksi dengan diameter luar 8 hingga 1420 mm dengan ketebalan dinding hingga 1 hingga 16 mm.

a) panjang tak terukur:

b) panjang terukur:

pipa dengan diameter lebih dari 426 mm dibuat hanya dengan panjang acak

Penyimpangan maksimum sepanjang panjang pipa yang diukur panjang pipa, m hingga 6 lebih dari 6 penyimpangan sepanjang, mm, untuk pipa kelas:

saya +10 +15

II +50 +70

c) kelipatan panjang terukur dari setiap multiplisitas yang tidak melebihi batas bawah yang ditetapkan untuk pipa terukur; pada

Dalam hal ini, panjang total pipa ganda tidak boleh melebihi batas atas pipa yang diukur.

Batasi penyimpangan untuk panjang total beberapa pipa

kelas akurasi pipa - I, II

penyimpangan panjang, mm — +15, +100

3. Kelengkungan pipa tidak boleh lebih dari 1,5 mm per 1 m panjangnya.

Tabel 7. DIMENSI, mm, DAN BERAT, kg, PIPA BAJA KERJA DINGIN SEAMLESS MENURUT GOST 8734-75 (JANGKAUAN TIDAK LENGKAP)

Catatan:

1. Pipa dibuat dengan diameter luar 5 sd 250 mm dengan ketebalan dinding 0,3 sd 24 mm.

2. Pipa dipasok dalam panjang yang tidak terukur, terukur, dan berganda:

a) panjang acak - dari 1,5 hingga 11,5 m;

b) panjang terukur - dari 4,5 hingga 9 m dengan deviasi maksimum panjang + 10 mm;

c) panjang terukur berganda - dari 1,5 hingga 9 m dengan kelonggaran untuk setiap potongan 5 mm.

3. Lengkungan pada setiap bagian pipa D n lebih dari 10 mm tidak boleh melebihi 1,5 mm per 1 m panjangnya.

4. Tergantung pada nilai rasio diameter luar Dн dengan ketebalan dinding S, pipa dibagi menjadi berdinding ekstra tipis (dengan DH / S lebih dari 40), berdinding tipis (dengan Dн / S dari 12,5 hingga 40), berdinding tebal (dengan Dн / S dari 6 hingga 12,5) dan berdinding ekstra tebal (dengan Dн/S kurang dari 6).

Tabel 8. DIMENSI, mm, DAN BERAT, kg, PIPA BAJA KERJA PANAS SEAMLESS MENURUT GOST 8732-78 (JANGKAUAN TIDAK LENGKAP)

Catatan: 1. Pipa diproduksi dengan diameter 14 hingga 1620 mm dengan ketebalan dinding 1,6 hingga 20 mm.

2. Pipa dipasok dalam panjang yang tidak terukur, terukur, dan berganda:

a) panjang acak - dari 4 hingga 12,5 m;

b) panjang terukur - dari 4 hingga 12,5 m;

c) panjang terukur ganda - dari 4 hingga 12,5 m dengan kelonggaran untuk setiap potongan 5 mm.

Batasi penyimpangan sepanjang pipa yang diukur dan beberapa pipa:

panjang, m hingga 6 — deviasi, mm +10

lebih dari 6, atau Dn lebih dari 152 mm - deviasi, mm +15

Tabel 9. DIMENSI, mm, DAN BERAT, kg, PIPA BAJA TUJUAN UMUM DENGAN LIMA SPIRAL SESUAI DENGAN GOST 8696-74 (JANGKAUAN TIDAK LENGKAP)

| diameter Dy | 3,5 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| 159 | 13,62 | 15,52 | ||||||||

| 219 | - | 21,53 | 26,7 | - | - | - | - | - | - | - |

| 273 | 33,54 | - | - | - | - | - | - | - | ||

| 325 | _ | 40,5 | 47,91 | - | - | - | - | - | ||

| 377 | - | - | - | 55,71 | - | - | - | - | - | - |

| 426 | - | - | - | - | 73,41 | 83,7 | - | - | - | - |

| 480 | - | - | - | - | 82,87 | 94,51 | - | - | - | — |

| 530 | _ | 52,66 | 65,70 | 78,69 | 91,63 | 104,5 | 117,5 | - | - | - |

| 630 | - | - | 78,22 | 93,71 | 109,1 | 124,5 | 139,9 | 155,2 | - | - |

| 720 | - | - | 89,48 | 107,2 | 124,9 | 142,6 | 160,2 | 177,7 | 195,2 | 212,6 |

| 820 | - | - | 102 | 122,3 | 142,4 | 162,6 | 182,7 | 202,7 | 222,7 | 242,7 |

Catatan:

1. Pipa oleh GOST 8696-74 tidak berlaku untuk pipa gas utama dan pipa minyak.

2. Pipa disuplai dengan panjang dari 10 hingga 12 m, diameter dari 159 hingga 1420 mm, dan ketebalan dinding dari 3,5 hingga 14 mm.

Pipa air dan gas dibuat dalam dua jenis: neo-galvanis (hitam) dan galvanis. Pipa galvanis digunakan untuk konstruksi sistem pasokan air minum. Mereka 3% lebih berat daripada yang non-galvanis.

Pipa yang dilas sebelum threading harus tahan terhadap tekanan uji hidraulik berikut: 1,5 MPa (15 kgf / cm²) - biasa dan ringan; 3,2 MPa (32 kgf / cm²) - diperkuat. Atas permintaan konsumen, pipa diuji untuk tekanan 4,9 MPa (49 kgf / cm²).

Dengan ulir silinder, ulir dengan ulir yang putus atau tidak lengkap diperbolehkan jika panjang totalnya tidak melebihi 10% dari panjang ulir yang diperlukan.

Contoh penunjukan pipa menurut GOST 3262-75

Untuk pipa yang diperkuat, huruf U ditulis setelah kata "pipa";

untuk pipa ringan - huruf L.

Untuk pipa knurled ringan, huruf H ditulis setelah kata "pipa".