Наладка гидросистемы состоит из следующих этапов: проверка подготовленности к запуску; запуск гидросистемы; регулировочные работы.

На первом этапе проверяют подключение заземления гидростанции, уровень масла в баке и его качество (чистоту, эмульсирование, отсутствие пены и воды). При первоначальном пуске гидросистемы нужно произвести кратковременный запуск привода насоса подпитки, проверяя правильность направления его вращения. Производят несколько кратковременных включений гидростанции продолжительностью 2-3 с, во время которых проверяют правильность направления вращения основного насоса (по часовой стрелке со стороны вентилятора электродвигателя). Далее следует удалить из системы воздух, который мог накопиться в гидроагрегатах и трубопроводах. Для выпуска воздуха в некоторых системах предусматривается специальный кран на напорной магистрали, если такого крана нет, то следует слегка ослабить одно из соединений трубопроводов в напорной магистрали.

После запуска гидросистемы необходимо некоторое время для разогрева масла, до завершения разогрева запрещается производить включение механизмов станка. При регулировочных работах настраивают температурные реле и реле давлений. О величине давления в различных участках гидросистемы можно судить по показаниям манометра. Поворачивая кран в одно из возможных положений, можно подключить манометр к всасывающей и напорной магистралям, системе подпитки, различным цепям гидравлических устройств станка.

Техобслуживание гидросистем

При техническом обслуживании гидросистем необходимо соблюдать следующие правила.

- Регулярно проводить профилактические мероприятия, предписанные инструкцией по эксплуатации гидрооборудования.

- Не ремонтировать узлы гидросистем в помещениях механических цехов.

- Регулярно, не реже 1 раза в 12-15 месяцев, заменять рабочую жидкость; после слива масла промыть бак керосином.

- Проверять чистоту фильтров.

- Заливать рабочую жидкость с помощью заправочно-фильт-рующей установки.

- Закрывать смотровые, заливные крышки и пробки гидростанции.

- Следить, чтобы температура рабочей жидкости не превышала 60 °С.

- Следить, чтобы мощность, потребляемая электродвигателем регулируемого насоса без расхода масла в систему, не превышала 1,5 кВт.

При проведении работ по обслуживанию необходимо выключить приводные электродвигатели и разрядить пневматические аккумуляторы.

Ежедневное обслуживание

Ежедневно следует выполнять следующие работы.

- Проверить уровень масла в баке, при необходимости долить.

- Проверить, нет ли пены на поверхности рабочей жидкости. Определить по цвету жидкости, нет ли в ней воздуха и воды.

- Устранить утечки в гидроузлах и соединениях.

- Проверить по показаниям индикаторов степень загрязнения фильтров и при необходимости заменить фильтрующие элементы.

- Проверить работу системы температурной стабилизации.

- Проверить напряжение в сети питания электромагнитов устройств управления.

- Проверить по манометру регулировку клапанов и подрегулировать давление в различных участках гидросистемы.

Еженедельное обслуживание

Раз в неделю следует выполнять следующие работы.

- Устранить вновь обнаруженные утечки. Не затягивать чрезмерно соединения, если течь не прекращается; заменить вышедшие из строя прокладки, уплотнения, устранить перекосы и неплоскостность сопряженных поверхностей.

- Проверить затяжку винтов, крепящих насосы,"гидромоторы, цилиндры и аппаратуру.

- Проверить состояние упругих муфт между электродвигателями и насосами.

Ежемесячное обслуживание

Ежемесячно нужно брать пробы масла на разных уровнях бака для определения пригодности его для дальнейшей эксплуатации.

При изменении вязкости и плотности более чем на 20 % от номинальных значений масло следует заменить.

Ежегодное обслуживание

Ежегодно следует проверять рабочее состояние всех устройств гидросистемы. При этом проводят разборку, очистку и промывку основных агрегатов, замену или реставрацию изношенных элементов (подшипников, прокладок, уплотнений подвижных деталей). Баки гидростанций следует очистить, удалить все следы ржавчины, промыть и окрасить маслостойкой краской. На снятых трубопроводах отверстия рекомендуется закрывать пластмассовыми или металлическими пробками, нельзя применять для этой цели тряпки и дерево.

- 1137 просмотров

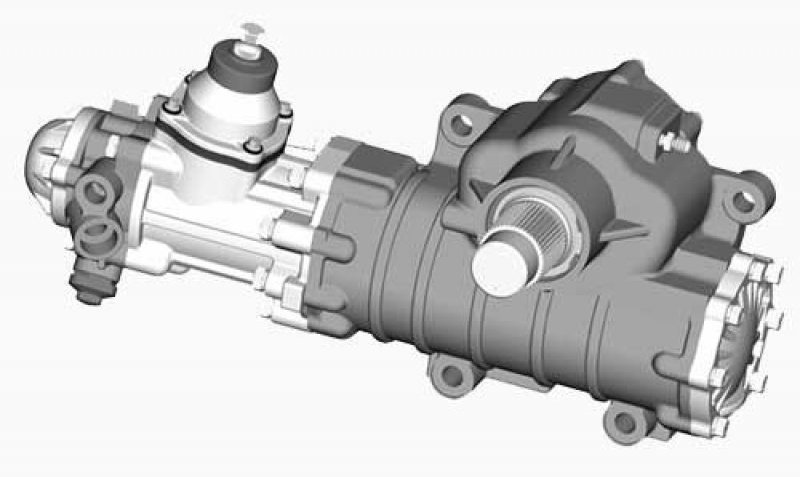

Среди множества разнообразных систем, входящих в конструкцию грузового автомобиля, далеко не последнюю роль играет гидравлика, позволяющая с большой точностью и лёгкостью управлять механизмами различного толка. Стандартная гидравлическая система состоит из немалого количества элементов: поршневой привод, редуктор, предохранительный клапан, насос, масляный фильтр и резервуар для жидкости. Взаимодействие между этими элементами осуществляется при помощи распределительных и регулирующих систем, а общее управление производится посредством особых контроллеров, выведенных на приборную панель. И так как неполадки в гидравлике могут иметь свою первопричину практически в любом из вышеупомянутых элементов, ремонт гидросистемы грузового автомобиля в подавляющем большинстве случаев является сложным и комплексным процессом. И по-настоящему качественно и оперативно справиться с такой задачей способны лишь профессиональные и опытные специалисты, «вооружённые» современным сервисным оборудованием.

Причины поломок гидросистем

Зачастую к поломке гидравлики приводит несоблюдение правил эксплуатации автомобиля или ошибки, допущенные при некачественном сервисном обслуживании. К примеру, сотрудникам компании «Лидер Авто» приходилось выполнять ремонт гидравлических систем грузовых автомобилей, исправляя следующие просчёты или недосмотры:

- Нарушения правил использования транспортного средства или графика прохождения планового ТО

- Применение масла ненадлежащего типа

- Ошибки, допущенные в регулировке клапанов, реле и насосов

- Чрезмерное содержание вредных примесей в гидравлической жидкости

- Нарушение требований по замене масла

Особенности ремонтных работ

Каждый ремонт гидравлики грузовиков - дешёвый или дорогой - начинается с диагностических мер. Специалисты тщательно измеряют уровень расхода гидравлический жидкости, а также её физические параметры (температура, давление). Далее идёт полный и доскональный осмотр каждого отдельного элемента системы на предмет степени их изношенности и работоспособности. Выявив причину неполадки, мы извлекаем из системы проблемный фрагмент и восстанавливаем его или меняем на новый аналог.

Иногда ремонт гидросистемы грузового автомобиля включает в себя починку гидроцилиндров. А именно - реставрация рабочих поверхностей гильз и стоков или их полная замена. Также мы проводим промывку системы, дабы избавиться от возможных засоров. После регулировки рабочих параметров системы мы собираем её и проверяем работоспособность гидравлики на особом стенде.

|

|

|

Cтраница 1

Ремонт гидросистемы, обычно состоящей из нескольких гидроаппаратов, заключается в промывке, очистке, протирке и регулировании клапанов, смене пружин клапанов и золотников, устранении утечек в маслопроводах и тому подобных работах.

Ремонт гидросистемы, обычно состоя - щей из нескольких гидроаппаратов, заключается в промывке, очистке, протирке и регулировании клапанов, смене пружин клапанов и золотников, устранении утечек в маслопроводах и тому подобных работах.

При ремонте гидросистем осматривают полость цилиндра и шток гидропровода, проверяют их диаметры. Конусность не должна превышать 0 03 мм на длине 1000 мм; предельно допустимая боч. Овальность и конусность штока допускаются в пределах 0 01 - 0 02 мм. Если отклонения превышают норму и если на внутренней поверхности цилиндра имеются продольные риски и задиры, цилиндр растачивают, затем его притирают круглым притиром с абразивной пастой.

При ремонте гидросистем осматривают полость цилиндра и шток гидропривода, проверяют их диаметры. Нецилиндричность не должна превышать 0 03 мм на длине 1000 мм; предельно допустимая бочко-образность и вогнутость 0 03 мм. Некруглость и нецилиндричность штока допускаются в пределах 0 01 - 0 02 мм. Если отклонения превышают допустимые и если на внутренней поверхности цилиндра имеются продольные риски и задиры, цилиндр растачивают, затем его притирают круглым притиром с абразивной пастой.

При ремонте гидросистем приходится сталкиваться с обработкой или изготовлением определенных характерных деталей, которые подвергаются износу больше и выходят из строя чаще. К таким деталям относятся плунжеры, цилиндры золотников, шестерни и лопасти роторов насосов и некоторые другие. Ниже приведено описание типовой технологии их ремонта.

При ремонте гидросистем осматривают полость цилиндра и шток гидропривода, проверяют их диаметры. Нецилиндричность не должна превышать 0 03 мм на длине 1000 мм; предельно допустимая бочкообразность и вогнутость 0 03 мм. Некруглость и нецилинд-ричность штока допускаются в пределах 0 01 - 0 02 мм. Если отклонения превышают допустимые и если на внутренней поверхности цилиндра имеются продольные риски и задиры, цилиндр растачивают, затем его притирают круглым притиром с абразивной пастой.

При ремонте гидросистем осматривают полость цилиндра и шток гидропривода, проверяют их диаметры.

Запрещается какой-либо ремонт гидросистемы при работающем насосе, регулировка и контроль при работающем двигателе автомобиля.

Завершающим этапом работ при ремонте гидросистем являются специальные испытания при жестких режимах ее работы.

Для отладки, технического обслуживания и ремонта гидросистем буровых установок и станков наряду со специалистами по механике и электротехнике в мастерских геологоразведочных партий нужны и специалисты-гидравлики. Большое значение для успешной эксплуатации бурового оборудования имеет и квалификация обслуживающего персонала.

Ежедневно перед началом и после работы необходимо произвести внешний осмотр гидросистемы, ее элементов (насос, гидроцилиндры, гидроарматура, распределительная аппаратура и т.п.). Следить, чтобы не было утечек в местах соединения гидролиний и присоединения их к насосу, гидрораспределителю, исполнительным органам гидросистемы, а также в местах стыка деталей насоса, гидрораспределителя, гидроцилиндров между собой и насоса с фланцами привода.

Следить за чистотой рабочей жидкости, так как загрязненная жидкость приводит к быстрому износу рабочих поверхностей узлов гидросистемы и уплотнений.

Необходимо помнить, что долговечность работы гидросистемы в большой степени зависит от чистоты фильтрующих элементов. Первая очистка фильтров или замена фильтроэлементов производится после обкатки, проверки и регулировки гидросистемы. В дальнейшем, фильтры должны очищаться от засорения согласно инструкции на машину.

Необходимо учитывать, что из-за несвоевременной очистки фильтрующих элементов гидробака, загрязняющие вещества попадают в зазоры между рабочими поверхностями золотниковых пар, клапанов, насосов и других гидроагрегатов, вызывая абразивный износ и появление рисок, задиров на рабочих поверхностях. Кроме того, загрязняющие вещества, попадая в зазоры, могут вызвать заедание клапанов, что может привести к разрыву корпусов гидроагрегатов.

Следите за уровнем рабочей жидкости в баке. В случае понижения уровня жидкости ниже нижней отметки, необходимо прекратить работу и долить масло до верхней отметки гидросистемы.

Необходимо следить, чтобы температура рабочей жидкости в гидросистеме не превышала 70-80°С.

Через каждые 240 часов работы необходимо воздухофильтр сапуна бака очищать от пыли и тщательно промывать (согласно инструкции на машину).

Производить замену масла в гидросистеме согласно графика технического ухода за машиной.

Бак нужно вскрывать в не запыленном помещении, оборудованном стеллажами, покрытыми чистой не ворсистой тканью или бумагой. Для промывки деталей бака необходимо подготовить чистую посуду. Наружная поверхность бака должна быть тщательно очищена от грязи и пыли, после чего места, подлежащие разборке, должны быть промыты чистым керосином (ДТ) и насухо вытерты. Категорически запрещается открывать систему бака в полевых условиях или в пыльном помещении.

Своевременно заменять изношенные уплотнения, прокладки и грязесъемники. Смену уплотнений производить только в чистом закрытом помещении.

Все детали перед сборкой необходимо тщательно промывать, в авиационном бензине, чистом керосине или дизельном топливе.

Для предотвращения коррозии узлы гидросистемы всегда должны быть заполнены рабочей жидкостью.

Наружные поверхности гидроагрегатов и трубопроводов должны постоянно содержаться в чистоте и не подвергаться коррозии. Все болтовые и штуцерные соединения должны быть полностью затянуты.

Не допускать в местах шарнирных и неподвижных соединений появления течи. При обнаружении течи она должна быть немедленно устранена подтяжкой соединения или заменой уплотнения.

Следите, чтобы в процессе работы не было скручивания и защемления шлангов между подвижными частями транспортного средства, так как это приводит к преждевременному выходу шлангов из строя.

Своевременное обслуживание гидросистем многократно продлевает срок службы автотракторной техники.

Перепечатка материалов разрешена только с указанием активной ссылки на сайт

Гидравлические системы, механизмы и оборудование отличаются высокой степенью надежности и долговечности. При длительной работе в условиях высоких давлений и температур, дросселирования, контакта с воздухом рабочая жидкость изменяет свои первоначальные физико-химические свойства, что вызывает необходимость ее смены.

Вследствие контакта рабочей жидкости с воздухом в гидробаках на границе раздела сред при низкой температуре происходит конденсация капелек воды, содержащейся в воздухе. Таким образом в рабочую жидкость попадает влага, которая приводит к коррозии штоков, золотников, трубопроводов и внутренних полостей гидроприводов. Особенно усиленно коррозируют детали, если гидравлические системы длительное время находятся в нерабочем состоянии. Трущиеся коррозийные поверхности превращаются в наждачные, поэтому начинается усиленный износ резиновых уплотнений, что ускоряет загрязнение рабочей жидкости. Все это приводит к отказам гидрооборудования и гидроаппаратуры, например к заклиниванию элементов гидропривода и в конечном результате к его поломке.

Во время эксплуатации гидравлических систем к самостоятельному обслуживанию материальной части допускается личный состав, прошедший специальную подготовку.

В период эксплуатации техническое обслуживание можно разделить на ряд основных операций:

1) очищать фильтры после 50-, 100- и 500-часовой работы. Если в фильтрах обнаружена металлическая стружка, необходимо чаще их проверять. При повторном появлении металлической стружки необходимо выявить источник ее образования и устранить неисправности;

2) следить за утечками масла через уплотнения и соединения труб гидравлической системы. В случае появления утечек через уплотнения или соединения их необходимо заменить (в соединении следует сменить прокладки). При этом надо помнить, что замена уплотнений и прокладок, а также подтягивание соединений под давлением запрещается;

3) периодически проверять уровень жидкости в баке. В случае снижения его пополнить бак до рабочего уровня;

4) раз в 3 мес. необходимо контролировать качество рабочей жидкости. Самый простой метод контроля - с помощью картотеки стекол: на стеклянные пластинки помещают осадок после фильтров, а с обратной стороны - бирку с числом и месяцем взятия пробы. Пластинки хранят в специальном ящике. Набор пластинок позволяет визуально следить за состоянием рабочей жидкости. Стекла можно заменить лабораторными мензурками;

5) При смене жидкости чистят гидробак и промывают трубопроводы. Для последних используют специальную установку (насосную станцию), заполненную рабочей жидкостью. Во время промывания гидромеханизмы и гидроаппаратура должны быть отсоединены, а подводящие трубы соединены между собой перемычками из шлангов или медных труб. В качестве рабочих жидкостей наиболее часто применяют масла АМГ-10, ЛУ и турбинные кислотно-земельной очистки, которые эксплуатируются до двух лет без замены. Используют и минеральные масла с антикислотными, антикоррозионными присадками, такими как АУП, ГМ-50И, АГМ, АМГ-10Ф и МГЕ-10. Продолжительность эксплуатации этих масел без смены может быть 7- 10 лет, однако реальный срок службы масла зависит от условия эксплуатации гидросистемы, т. е. давления, температуры, контакта с водой, с цветными металлами и т. д.;

6) раз в год проверять и настраивать предохранительные и редукционные клапаны, а также проверять срабатывание защиты;

7) в случае длительного бездействия гидросистемы необходимо раз в месяц пускать гидромеханизмы и проверять все оборудование и гидроаппаратуру в работе.

Во время работы техническое обслуживание производить в строгом соответствии с инструкциями по эксплуатации гидрооборудования, необходимо внимательно следить за контрольно-измерительными приборами и появлением посторонних шумов.