Представляют повышенную опасность, так как среда в них находится под избыточным давлением, превышающим 0.7 атм. Чаще всего они взрываются при превышении допустимого давления. Все аппараты, работающие под повышенным давлением после изготовления и монтажа проходят соответствующую проверку и гидравлические испытания. При визуальном осмотре обращают внимание на герметичность швов, целостность сварных, клепаных, болтовых соединений, отсутствие коррозии. Осмотр аппаратов проводят не реже 1 раза в 4 года. Гидравлическое испытание проводят заполнением аппарата водой под давлением в 1.25-1.5 раза превышающим рабочее давление и выдержкой в течении 10 - 30 минут. При этом обращают внимание на появление деформаций, подтеков и капель воды на внешней части аппарата. Желательно обратить внимание на потерю давления в аппарате по манометру. Гидравлические испытания проводятся не реже 1 раза в 8 лет. После монтажа и испытания аппарата, которые проводят в присутствии гостехнадзора, на аппарат краской наносят его регистрационный номер, допустимое давление, дату последующего испытания. Аппарат обязательно снабжают манометром, запорной арматурой. Размещают такие аппараты на улице или в отдельных зданиях.

Опасные зоны оборудования

Темы: - Введение, фон и область применения - Материалы - Максимальные и минимальные температуры и расчетное давление - Максимально допустимые нагрузки и напряжения материала - Конструкция для внутренних условий давления - Конструкция для внешних условий давления. Армирующие кольца. - Укрепление отверстий для соединений. - Соединения и их расчет. - Укрепляющие поверхности. Связки - Поддержка резервуаров и грузов в соединениях. - Производство. Требования к сварке. - Ударные и термические обработки. - Проверка и испытания. - Документация и сертификация. - Аксессуары для снятия давления. - Обязательные и дополнительные приложения.

Чтобы обеспечить устойчивую и безопасную эксплуатацию сосудов, работающих под давлением, их подвергают техническому освидетельствованию: внутренний осмотр и гидравлическое испытание до ввода в работу, периодически в процессе эксплуатации и досрочно. Сосуды, зарегистрированные в органах надзора, проверяются инспектором по котлонадзору. Если конструктивные особенности сосуда не позволяют провести внутренний осмотр, он заменяется гидравлическим испытанием, пробным давлением и осмотром в доступных местах. Если же и гидравлическое испытание окажется.невозможным (скажем, из-за больших напряжений от веса воды в фундаменте, междуэтажных перекрытиях или самом сосуде, наличии внутри сосуда футеровки, препятствующей заполнению водой, трудности удаления воды и т. п.), разрешается производить пневматическое испытание (воздухом или инертным газом) при таком же пробном давлении. При этом пневматическое испытание (сжатым воздухом) разрешается только при условии удовлетворительных результатов caмoro тщательного внутреннего осмотра, проверки прочности сосуда расчетом и осуществления под строгим контролем некоторых мер безопасности (вывод за пределы помещения, где испытывается сосуд, вентиля на наполнительном трубопроводе от источника давления и манометра, удаления людей в безопасные места на время испытания сосуда пробным давлением и др.). Под пробным давлением сосуд находится 5 мин, после чего давление постепенно снижают до рабочего, осматривают сосуд, проверяют плотность его швов и разъемных соединений мыльным раствором или другим эффективным способом. Остукиванне сосуда под давлением при пневматическом испытании опасно и запрещено.

На кого он нацелен? Инженеры, техники и персонал по монтажу, инспекции, испытаниям, проектированию, проектированию, обеспечению качества, эксплуатации и техническому обслуживанию инженерных, строительных и сборочных компаний, операторов, регулирующих органов, университетов, инспекторов и независимых специалистов.

Окончательные счета-фактуры будут включать применимый налог с продаж и использования. Член постоянных советов по сертификации сварочных инспекторов, начальник отдела обеспечения качества, инспекции и сварки. В процессах трансформации химической, нефтехимической и углеводородной отраслей обрабатываются опасные химические вещества. Для перевозки этих веществ используется различное оборудование, такое как сосуды высокого давления, теплообменники, технологические трубопроводы, резервуары для хранения и т.д.

Разрешается не производить гидравлическое испытание при техническом освидетельствовании новых сосудов, если с момента такого испытания, проведенного на заводе-изготовителе, не прошло 12 месяцев, если они не были повреждены при транспортировке и установке, а монтаж их проводился без сварки или пайки элементов, работающих под давлением.

Оборудование подвергается воздействию рабочих условий процесса, которые все чаще меняются и агрессивны, что приводит к ухудшению его структурной целостности; в конкретных средах, таких как морские платформы в Мексиканском заливе, где существует высокая влажность окружающей среды и высокая соленость, также способствуют нарушению их внешнего износа. В связи с вышеизложенным необходимо провести мониторинг механизмов износа, вызванных эксплуатационными и экологическими условиями в материалах, путем применения методов и методов, таких как неразрушающий контроль.

Правилами установлено, что сосуды, находящиеся в эксплуатации и зарегистрированные в органах Госгортехнадзора, инспектор подвергает периодическому техническому освидетельствованию, в том числе: внутреннему осмотру с целью выявления состояния внутренних и наружных поверхностей и влияния среды на стенки сосудов - не реже одного раза в 4 года; гидравлическому испытанию с предварительным внутренним осмотром - не реже одного раза в 8 лет, при этом допускается использовать воду или другие некоррозионные, неядовитые, невзрывоопасные, невязкие жидкости.

Цель состоит в том, чтобы оценить текущие структурные условия оборудования, способствуя предотвращению потерь сдерживания и, следовательно, нежелательных событий.

- Оценка технологического трубопровода Оценка сосудов, подверженных давлению.

- Администрирование разрешения на эксплуатацию контейнеров.

- Мониторинг состояния.

Досрочное техническое освидетельствование сосудов необходимо после реконструкции и ремонта с применением сварки или пайки отдельных частей, работающих под давлением; если сосуд перед пуском в работу находился в бездействии более 1 года (за исключением случаев складской консервации, при которой освидетельствование сосудов обязательно перед пуском в эксплуатацию при хранении свыше 3 лет); если сосуд был демонтирован и установлен на новом месте; перед наложением на стенки сосуда защитного покрытия (если оно производится его владельцем); если досрочное освидетельствование необходимо по усмотрению инспектора, лица, осуществляющего надзор, или лица, ответственного за исправное состояние и безопасное действие сосуда. Периодическое и внеочередное техническое освидетельствование сосудов производит инспектор Котлонадзора обязательно в присутствии работника бюро (отдела) по надзору или другого аттестованного инженерно-технического работника, назначенного администрацией, а также лица, ответственного за безопасную эксплуатацию этих объектов. При этом администрация предприятия должна заблаговременно не менее чем за 10 дней уведомить инспектора о готовности сосуда к освидетельствованию. В случае, если инспектор по какой-либо причине не явится в назначенный срок, администрация имеет право назначить приказом по предприятию комиссию из опытных, аттестованных специалистов для проведения технического освидетельствования. Его результаты, а также срок следующего освидетельствования заносятся в паспорт. Копия записи не позднее чем через 5 дней направляется в местный орган Госгортехнадзора. Допущенный к работе сосуд подлежит освидетельствованию не позже чем через 12 месяцев. Администрация предприятия, кроме освидетельствований инспектора, проводит:

Это программное обеспечение одновременно является инструментом для администрирования разрешения на эксплуатацию сосудов, подверженных давлению, перед государственным органом, регулятором соблюдения положений национальных правил. По сравнению с вертикальным резервуаром, основное преимущество этого оборудования заключается в том, что при удалении из эксплуатации можно визуально проверять по обе стороны листа в целом. Линия розлива поступает в контейнер сверху, а линия всасывания берет продукт снизу.

В качестве правила безопасности они должны иметь дистанционные запорные клапаны в случае несчастных случаев, которые могут произойти. Как и все сосуды с критическим давлением, они должны иметь двойной независимый предохранительный клапан, систему двойного считывания для независимых уровней, два независимых измерения для измерения давления. Они также имеют свои установки против пожаров, состоящих из спринклеров, мониторов, пенных установок и т.д. по мере падения давления большее количество продукта переходит в парообразную фазу.

внутренний осмотр и гидравлическое испытание перед пуском в работу всех вновь устанавливаемых сосудов, кроме тех, которые освидетельствует инспектор;

внутренний осмотр всех регистрируемых. и нерегистрируемых сосудов не реже чем через каждые 2 года, за исключением сосудов, которые работают в среде, вызывающей коррозию металла, и должны подвергаться внутреннему осмотру не реже чем через 12 месяцев.

Во время наполнения повышение давления приводит к возврату продукта в жидкую фазу. Давление приблизительно постоянное. В любом случае предохранительные клапаны поступают на линию факелов при любом повышении давления, например, при повышении температуры летом. Сигары: горизонтальные сосуды используются до определенного объема, для более крупных судов сферы. Чешуйки для сигар - это вкусовые, полуэллиптические или полусферические. Сферы: Сферы выполнены в сегментах с использованием стальных пластин.

Они поддерживаются колонками, которые должны быть рассчитаны для поддержки веса шара во время гидравлического испытания. Как и в случае с сигар, все сварные швы должны быть подвергнуты рентгеновскому облучению, чтобы исключить внутренние трещины, которые могли возникнуть во время сборки. У них есть лестница для доступа к верхней части для обслуживания предохранительных клапанов, телеметрических устройств и т.д.

Внутренний осмотр сосудов, включенных в системы с непрерывно действующим технологическим процессом, с некоррозиоиной рабочей средой, остановка которых по условиям производства невозможна, допускается совмещать с капитальным ремонтом или заменой катализатора, но не реже одного раза в 4 года. При внутренних осмотрах сосудов должны быть выявлены и устранены все дефекты, снижающие нх прочность;

Этот код относится к проверке, ремонту, модификации и оценке для сосудов под давлением и систем безопасности для сброса давления. Этот код проверки применяется ко всем химическим и перерабатывающим процессам в контейнерах, которые находятся в эксплуатации, за исключением случаев, когда это явно исключается предметом, в том числе: сосуды под давлением, сконструированные в соответствии с другими строительными нормами. Суда под давлением, построенные без строительного кода. Суда под давлением, изготовленные и одобренные в соответствии с особой юрисдикцией, охватывающие проектирование, изготовление, инспекцию, испытания и установку.

периодический осмотр сосудов в рабочем состоянии;

гидравлическое испытание с предварительным внутренним осмотром сосудов, не регистрируемых в органах надзора,- не реже одного раза в 8 лет; досрочное техническое освидетельствование нерегистрируемых сосудов. При подготовке к осмотрам и гидравлическим испытаниям сосуд следует охладить (отогреть), освободить от заполняющей рабочей среды, отключить заглушками от всех трубопроводов, соединяющих его с источниками давления или другими сосудами, очистить от металла. Футеровка, изоляция и другая защита поверхностей сосуда частично или полностью удаляются в тех случаях, когда есть признаки дефектов в металле сосуда под защитным покрытием, например: неплотность футеровки, отдулин в гуммированном слое, следы пропуска изоляции и др. Вся арматура перед гидравлическим испытанием тщательно очищается и притирается, а крышки, люки и т. п. устанавливаются прочно и плотно, исключая возможность течи.

Эта практическая рекомендация охватывает проверку сосудов под давлением, эта спецификация включает описание различных типов сосудов высокого давления и стандартов их конструкции и обслуживания. Причины осмотра, причины ухудшения, частоты и методов контроля, методы ремонта, кроме того, указывают на подготовку отчетов, все это подчеркивает безопасную работу.

Настоящий Кодекс устанавливает требования, применимые к проектированию, изготовлению, проверке, испытаниям и сертификации судов, работающих при внутреннем или внешнем давлении, превышающем 15 фунтов на квадратный дюйм. Эти сосуды под давлением могут использоваться с легковоспламеняющимися и легковоспламеняющимися жидкостями. Конкретные требования применяются к различным видам материалов, используемых при строительстве сосудов высокого давления, а также к способам изготовления, таким как сварка, ковка и т.д. этот стандарт содержит необязательные приложения и обязательные приложения в дополнение к дополнительным приложениям, в которых подробно изложены критерии проектирования, неразрушающий метод проверки и принятия стандартов.

Опасные зоны оборудования.

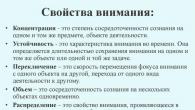

Опасная зона - это пространство, в котором возможно действие на работающего опасного и (или) вредного производственного фактора. Опасность локализована в пространстве вокруг движущихся элементов: режущего инструмента, обрабатываемых деталей, планшайб, зубчатых, ременных и цепных передач, рабочих столов станков, конвейеров, перемещаемых подъемно-транспортных машин, грузов и т. д. Особая опасность создается в случаях, когда возможен захват одежды или волос работающего движущимися частями оборудования.

Давление может быть получено от внешнего источника или путем применения тепла от прямого или косвенного источника или любой их комбинации. Эти стандарты обеспечивают альтернативу минимальным требованиям к сосудам под давлением в соответствии с стандартами Отдела. При сравнении между Подразделением 1 и Разделом 2 он обеспечивает требования к материалам, конструкторскому методу неразрушающего контроля, который в этот случай более строгий. Стандарт Раздела 2 для контейнеров, установленных в фиксированном месте, для конкретной службы, где эксплуатация и техническое обслуживание выполняются на протяжении всего срока службы контейнера.

Наличие опасной зоны может быть обусловлено опасностью поражения электрическим током, воздействия тепловых, электромагнитных и ионизирующих излучений шума, вибрации, ультразвука, вредных паров и газов пыли, возможностью травмирования отлетающими частицами материала заготовки и инструмента при обработке, вылетом обрабатываемой детали из-за плохого ее закрепления или поломки.

Давление может быть получено из внешнего источника или путем реакции, путем применения тепла от прямого или косвенного источника или любой их комбинации. Стандартные контейнеры 3-го уровня, предназначенные для конкретной службы и установленные в фиксированном месте или перемещаемые на разные рабочие места, когда они находятся под давлением.

Разработка процедур ультразвукового контроля: Общие сведения. Адекватная техническая инспекция приводит к правильному применению различных методов обслуживания, которые пытаются сохранить целостность различного оборудования в безопасных и эффективных рабочих условиях, а также обеспечить целостность оперативный персонал, уменьшая вероятность экономических потерь из-за остановок завода или подобных ситуаций. Повреждения, которые могут иметь место в любой отрасли, варьируются от повреждения компонентов оборудования до ущерба, который может быть катастрофическим, для экономики промышленности и персонала.

Размеры опасной зоны в пространстве могут быть постоянными (зона между ремнем и шкивом, зона между вальцами и т. д.) и переменными (поле прокатных станов, зона резания при изменении режима и характера обработки, смена режущего инструмента и т. д.).

При проектировании и эксплуатации технологического оборудования необходимо предусматривать применение устройств либо исключающих возможность контакта человека с опасной зоной, либо снижающих опасность контакта (средств защиты работающих). Средства защиты работающих по характеру их применения делятся на две категории: коллективные и индивидуальные.

Таким образом, план технического обслуживания направлен на содействие всеми доступными средствами для сокращения, насколько это возможно, конечной стоимости операций любого типа установок. Это обслуживание является наименее используемым, поскольку оно решает проблемы, которые произошли несвоевременно, что вызвало вынужденную или непредвиденную остановку устройства, инструмента, структуры или системы.

В этом типе обслуживания он стремится соблюдать все требования каталогов или рекомендаций производителя, чтобы гарантировать надлежащую работу. Этот тип обслуживания требует высокой степени знаний и очень эффективной организации, поскольку он следует рекомендациям исследований, которые определяют срок полезного использования определенного элемента.

Средства коллективной защиты в зависимости от назначения подразделяются на следующие классы: нормализации воздушной среды производственных помещений и рабочих мест, нормализации освещения производственных помещений и рабочих мест, средства защиты от ионизирующих излучений, инфракрасных излучений, ультрафиолетовых излучений, электромагнитных излучений, магнитных и электрических полей, излучения оптических квантовых генераторов, шума, вибрации, ультразвука, поражения электрическим током, электростатических зарядов, от повышенных и пониженных температур поверхностей оборудования, материалов, изделий, заготовок, от повышенных и пониженных температур воздуха рабочей зоны, от воздействия механических, химических, биологических факторов.

В этом типе обслуживания на основе измерительных тестов выдается критерий, чтобы корректирующие действия могли быть предприняты непосредственно и необходимы для решения проблем, которые начинают проявляться в элементах. Правильное приложение прогнозирующего обслуживания позволяет определить подходящий момент для реализации изменение элементов до возникновения неисправности.

Основной проблемой нефтяной промышленности является коррозия различного оборудования, поскольку ее конструкция основана на стали и что они могут взаимодействовать с различными типами жидкостей и газов, кроме того, они расположены в секторах, где атмосферы сильно коррозийны. Процедуры инспекции, разработанные в этом документе, должны применяться к резервуарам для хранения, которые работают при высоких давлениях.

Средства индивидуальной защиты в зависимости от назначения подразделяются на следующие классы: изолирующие костюмы, средства защиты органов дыхания, специальная одежда, специальная обувь, средства защиты рук, головы, лица, глаз, органов слуха, средства защиты от падения и другие аналогичные средства, защитные дерматологические средства.

Процедура визуального осмотра: визуальный осмотр является фундаментальной и базовой процедурой, которой нельзя избежать. стандарты, которые применялись для строительства и тестирования с использованием эксплуатационных жидкостей. вы должны выполнить следующие шаги. История инспекций. Документы, связанные с предыдущими проверками, содержат важные данные. Хронология работ по техническому обслуживанию: проверка документов, относящихся к хронологии работ по техническому обслуживанию. Лицо, проводящее инспекцию, должно знать основные причины, которые могут вызвать внешнюю и внутреннюю коррозию на листах резервуара или сосуда для проведения визуального осмотра в обоих секторах резервуара в зависимости от обстоятельств.

Все применяющиеся в машиностроении средства коллективной защиты работающих по принципу действия можно разделить на оградительные, предохранительные, блокирующие, сигнализирующие, а также системы дистанционного управления машинами и специальные. Каждый из перечисленных подклассов, как будет показано ниже, имеет несколько видов и подвидов. Общими требованиями к средствам защиты являются: создание наиболее благоприятных для организма человека соотношений с окружающей внешней средой и обеспечение оптимальных условий для трудовой деятельности; высокая степень защитной эффективности; учет индивидуальных особенностей оборудования, инструмента, приспособлений или технологических процессов; надежность, прочность, удобство обслуживания машин и механизмов, учет рекомендаций технической эстетики.

44. Виды горения, механизмы процессов горения.

Горение - это химическая реакция окисления, сопровождающаяся выделением теплоты и света. Для возникновения горения требуется наличие трех факторов: горючего вещества, окислителя (обычно кислород воздуха) и источника загорания (импульса). Окислителем может быть не только кислород, но и хлор, фтор, бром, иод, окислы азота и т. д.

В зависимости от свойств горючей смеси горение бывает гомогенным и гетерогенным. При гомогенном горении исходные вещества имеют одинаковое агрегатное состояние (например, горение газов). Горение твердых и жидких горючих веществ является гетерогенным. -

Горение дифференцируется также по скорости распространения пламени и в зависимости от этого параметра может быть дефлаграционным (порядка десятка метров в секунду), взрывным (порядка сотни метров в секунду) и детонационным (порядка тысячи метров в секунду). Пожарам свойственно дефлаграционное горение.

В зависимости от соотношения горючего и окислителя различают процессы горения бедных и богатых горючих смесей. Бедными называются смеси, содержащие в избытке окислитель. Их горение лимитируется содержанием горючего компонента. К богатым относятся смеси с содержанием горючего выше стехиометрического соотношения компонентов. Горение таких смесей лимитируется содержанием окислителя. Возникновение горения связано с обязательным самоускорением реакции в системе. Существуют три основных вида самоускорения химической реакции при горении: тепловой, цепной и комбинированной - цепочно-тепловой. Тепловой механизм ускорения связан с экзотермичностью процесса окисления и возрастанием скорости химической реакции с повышением температуры при условии аккумуляции теплоты в реагирующей системе.

Цепное ускорение реакции связано с катализом химических превращений, осуществляемым промежуточными продуктами превращений, обладающими особой химической активностью и называемыми активными центрами. В соответствии с цепной теорией химический, процесс происходит не путем непосредственного взаимодействия исходных молекул, а с помощью осколков, образующихся при распаде этих молекул (радикалы, атомарные частицы).

Реальные процессы горения осуществляются, как правило, по комбинированному цепочно-тепловому механизму. Процесс возникновения горения подразделяется на несколько видов.

Вспышка - быстрое сгорание горючей смеси, не сопровождающееся образованием сжатых газов.

Возгорание - возникновение горения иод воздействием источника зажигания.

Воспламенение - возгорание, сопровождающееся появлением пламени.

Самовозгорание - явление резкого увеличения скорости экзотермических реакций, приводящее к возникновению горения вещества (материала, смеси) при отсутствии источника зажигания. Сущность и различия процессов возгорания и самовозгорания пояснены ниже.

Самовоспламенение - самовозгорание, сопровождающееся появлением пламени.

Взрыв - чрезвычайно быстрое химическое (взрывчатое) превращение, сопровождающееся выделением энергии и образованием сжатых газов, способных производить механическую работу. Возникновение горения вещества или материала может произойти при температуре окружающей среды ниже температуры самовоспламенения. Эта возможность обусловливается склонностью веществ или материалов к окислению и условиями аккумуляции в них теплоты, выделяющейся при окислении, что может вызвать самовозгорание. Таким образом, возникновение горения веществ и материалов при воздействии тепловых импульсов с температурой выше температуры воспламенения (или самовозгорания) характеризуется как возгорание, а возникновение. горения при температурах ниже температуры самовоспламенения относится к процессу самовозгорания. В зависимости от импульса процессы самовозгорания подразделяют на тепловые, микробиологические и химические.

При оценке пожарной опасности веществ и материалов необходимо учитывать их агрегатное состояние. Поскольку горение, как правило, происходит в газовой среде, то в качестве показателей пожарной опасности необходимо учитывать условия, при которых образуется достаточное для горения количество газообразных горючих продуктов. Основными показателями пожарной опасности, определяющими критические условия возникновения и развития процесса горения, являются температура самовоспламенения и концентрационные пределы воспламенения.

Температура самовоспламенения характеризует минимальную температуру вещества или материала, при которой происходит резкое увеличение скорости экзотермических реакций, заканчивающееся возникновением пламенного горения. Минимальная концентрация горючих газов и паров в воздухе, при которой они способны загораться и распространять пламя, называется нижним концентрационным пределом воспламенения; максимальная концентрация горючих газов и паров, при которой еще возможно распространение пламени, называется верхним концентрационным пределом воспламенения. Область составов и смесей горючих газов и паров с воздухом, лежащих между нижним и верхним пределами воспламенения, называется областью воспламенения.

Концентрационные пределы воспламенения не постоянны и зависят от ряда факторов. Наибольшее влияние на пределы воспламенения оказывают мощность источника воспламенения, примесь инертных газов и паров, температура и давление горючей смеси.

Температурой вспышки называется самая низкая (в условиях специальных испытаний) температура горючего вещества, при которой над поверхностью образуются пары и газы, способные вспыхивать в воздухе от источника зажигания, но скорость их образования еще недостаточна для последующего горения. Пользуясь этой характеристикой, все горючие жидкости по пожарной опасности можно разделить на два класса: к первому относятся жидкости с температурой вспышки до 61° С (бензин, этиловый спирт, ацетон, серный эфир, нитроэмали и т. д.), они называются легковоспламеняющимися жидкостями (ЛВЖ); ко второму - жидкости с температурой вспышки выше 61° С (масло, мазут, формалин и др.), они называются горючими жидкостями.

Температура воспламенения - температура горючего вещества, при которой оно выделяет горючие пары.и газы с такой скоростью, что после воспламенения их от источника зажигания возникает устойчивое горение.

Температурные пределы воспламенения - температуры, при которых насыщенные пары вещества образуют в данной окислительной среде концентрации, равные соответственно нижнему и верхнему концентрационным пределам воспламенения жидкостей.

Техническое освидетельствование сосудов, работающих под давлением

Техническое освидетельствование сосуда, работающего под давлением, проводится:- до пуска в работу (первичное);

- после монтажа периодически в процессе эксплуатации;

- досрочно в случаях, предусмотренных Правилами по котлонадзору.

Техническое освидетельствование сосудов, работающих под давлением, осуществляется в соответствии со следующей нормативно-технической документацией (в общем виде):

Перед техническим освидетельствованием сосуд, работающий под давлением, должен быть охлажден (отогрет), отключен и очищен в соответствии с требованиями Правил по котлонадзору. Выдвижная трубная система, съемные внутренние устройства должны быть удалены. Электрообогрев сосуда отключается, привод отсоединяется. Сосуды с вредной для здоровья людей средой должны быть подвергнуты тщательной обработке (нейтрализации, дегазации) в соответствии с инструкцией по безопасному ведению работ, утвержденной главным инженером предприятия.

Все работы, связанные с техническим диагностированием сосудов, работающих под давлением: определение состояния оборудования в течение его расчетного срока службы, связанные с контролем металла и сварных швов, должны проводиться в соответствии с требованиями инструкций заводов-изготовителей и нормативных документов до начала технического освидетельствования сосудов, работающих под давлением.

К первичному техническому освидетельствованию сосуд, работающий под давлением, должен быть предъявлен без изоляции или футеровки. У сосудов, поступивших с завода-изготовителя с покрытием или футеровкой и подвергавшихся техническому освидетельствованию на заводе - изготовителе, снятие их не требуется. Однако если представленные данные вызывают у инспектора сомнение в полноте и качестве выполненного заводом технического освидетельствования или имеются повреждения изоляции, вызывающие опасения, что металл сосуда в процессе транспортировки получил повреждения, инспектор вправе потребовать частичного или полного снятия изоляции или футеровки.

При периодическом техническом освидетельствовании сосудов, работающих под давлением, находящихся в эксплуатации необходимость полного или частичного удаления футеровки, изоляции и других защитных покрытий определяется в зависимости от их технического состояния по результатам предыдущего технического освидетельствования или технического диагностирования с учетом продолжительности работы сосуда со времени его изготовления и последнего технического освидетельствования с удалением защитных покрытий, а также записей в паспорте о выполненных ремонтах. Футеровка, изоляция и другие виды защиты должны быть частично или полностью удалены, если обнаружены повреждения защитного покрытия, которые могли привести к дефектам в металле стенок сосуда (местные разрушения футеровки, в том числе неплотности слоев футеровочных плиток, трещины в гуммированном, свинцовом или другом покрытии, следы просачивания рабочей среды через футеровку или изоляцию и др.).

Техническому освидетельствованию сосуды, устанавливаемые в грунте, на которые наружная изоляция накладывается до их транспортировки к месту установки, должны подвергаться до наложения изоляции. На месте установки такие сосуды подвергаются лишь контрольному осмотру до засыпки их грунтом, чтобы убедиться в отсутствии повреждений сосудов и их изоляции, которые могли быть получены при транспортировке и монтаже.

Техническое освидетельствование сосудов, работающих под давлением, технические освидетельствования которых регламентированы специальными инструкциями, согласованными с Ростехнадзором, должно производиться в соответствии с этими инструкциями.

Техническое освидетельствование сосудов, работающих под давлением, проводится в такой последовательности:

- проверка технической документации;

- наружный и внутренний осмотр;

- гидравлическое испытание.

Оформление технического освидетельствования сосуда, работающего под давлением:

- Результаты технического освидетельствования сосуда, работающего под давлением, заносятся в его паспорт лицом, проводившим техническое освидетельствование (при техническом освидетельствовании сосудов, работающих под давлением, в химических отраслях промышленности необходимо выполнять также требования ПБ 09-540-03 «Общие правила взрывобезопасности для взрывопожароопасных химических, нефтехимических и нефтеперерабатывающих производств»).

- Если при техническом освидетельствовании сосуда, работающего под давлением, обнаружены дефекты, то они должны быть записаны с указанием их расположения и размеров;

- При проведении в процессе технического освидетельствования сосуда, работающего под давлением, дополнительных испытаний и исследований в паспорт сосуда лицом, выполнявшим техническое освидетельствование, должны быть записаны причины, вызвавшие необходимость их проведения, и результаты этих испытаний и исследований с указанием мест отбора образцов. Результаты дополнительных испытаний и исследований можно не записывать в паспорт, если в нем сделана ссылка на соответствующие протоколы и формуляры, которые в этом случае прикладываются к паспорту.

- Сделав запись в паспорте, лицо, проводившее техническое освидетельствование сосуда, работающего под давлением, должно расписаться и указать свою должность и дату осмотра.

- После проведения технического освидетельствования сосуда, работающего под давлением, разрешение на его дальнейшую эксплуатацию с указанием разрешенных рабочих параметров и сроков следующего технического освидетельствования сосуда, работающего под давлением, выдается лицом, выполнявшим его, о чем делается запись в паспорте.

- Если в результате технического освидетельствования сосуда, работающего под давлением, возникает необходимость в запрещении его эксплуатации или снижении параметров эксплуатации, должна быть сделана в паспорте соответствующая мотивированная запись.

- После технического освидетельствования сосуда, работающего под давлением, он может быть запущен по письменному распоряжению администрации предприятия.